27. Расчет припусков, режимов резания. Оформление документации

Скачать 108.5 Kb. Скачать 108.5 Kb.

|

|

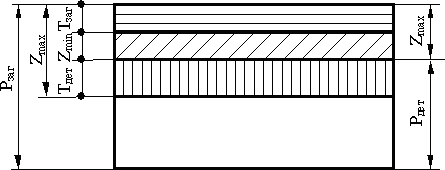

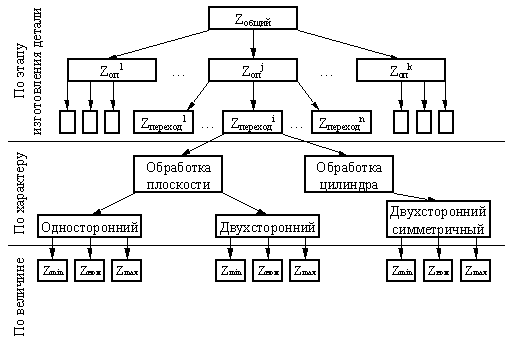

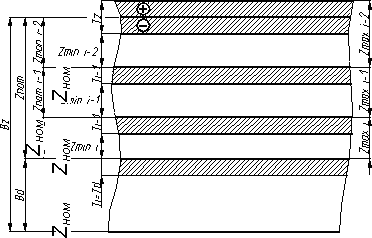

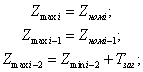

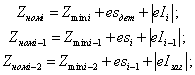

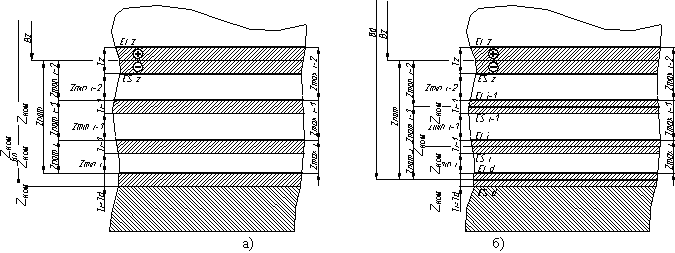

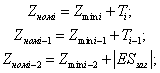

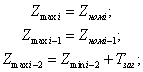

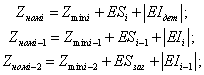

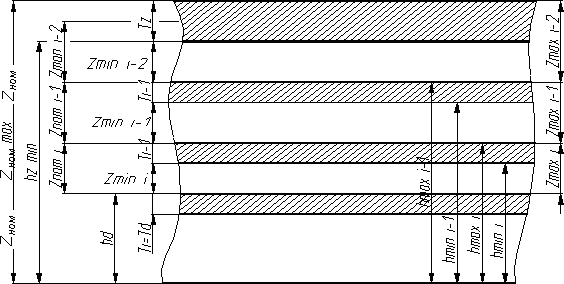

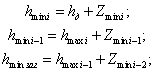

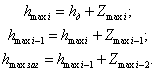

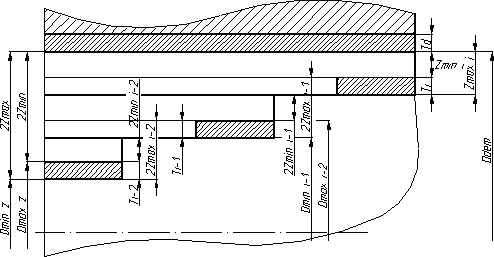

27. Расчет припусков, режимов резания. Оформление документации 27.1. Расчет припусков, межпереходных размеров и допусков Общепринято припуском считать слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности. Однако современный взгляд на припуск предполагает припуском считать слой материала, подлежащий удалению с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности. Такое понятие припуска в большей мере соответствует его назначению. Различие заключается в разном понимании максимального припуска  Рис. 27.1. Схематичное отображение различия в толковании понятия “припуск” Таким образом, прежнее понимание –; новое понимание – где Припуски различают по ряду признаков, которые приведены на схеме (рис.27.2). Определение припуска является важной технико-экономической задачей.  Рис. 27.2. Классификация припусков Таблицы и ГОСТы позволяют определять припуски независимо от технологического процесса обработки заготовки и условий его осуществления. Величина припуска, как правило, в этом случае является завышенной. Колебание размера обрабатываемой поверхности заготовки в пределах допуска на ее изготовление вызывает колебание величины припуска. Поэтому и различают припуск минимальный (  Рис.27.3. Схема припусков и допусков размеров На рисунке индекс Из схемы (рис.27.3) видно, следующее: В зависимости от того, какая поверхность обрабатывается а) наружная (рис.27.4); б) внутренняя (рис.27.5); как располагается поле допуска на выдерживаемый размер а) “в тело” (рис.27.4,а), (рис.27.5,а); б) симметрично (рис.27.4 б), (рис.27.5,б); – номинальный и максимальный припуски определяются по- разному.  Рис.27.4Схема определения припусков при обработке наружной поверхности: а)   б)   Следует отметить, что основу и Zном, и Zmax составляет Zmin. Поэтому расчетной величиной является минимальный припуск. В настоящее время считается, что для определения минимального припуска необходимо пользоваться формулой, более полно учитывающей факторы, действующие при обработке поверхности детали: где  Рис. 27.5. Схема определения припусков при обработке внутренней поверхности: а)   б)   Метод и необходимые данные для расчета Формулы, рекомендуемые для расчета при обработке отдельной поверхности (односторонний припуск) на i-м переходе: при параллельной обработке противоположных поверхностей (двусторонний припуск): при обработке наружных и внутренних поверхностей вращения: Знание величины В том случае, когда поверхность обрабатывается (в соответствии с планом обработки) за несколько переходов, припуски определяются в направлении “от детали к заготовке”. В первую очередь определяют припуск на отделочный переход, затем чистовой и, наконец, черновой. Зная количество переходов и припуски, необходимые для выполнения каждого перехода по обработке поверхности заготовки, можно определить межпереходные размеры, размер исходной заготовки и значение общего припуска на обработку. Выполнить это проще с помощью схем (рис.27.6, 27.7).  Рис.27.6.Схема связей между межпереходными размерами, припусками и допусками для охватываемых поверхностей В соответствии со схемой (рис.27.6) предельные значения межпереходных размеров равны:   Предельные размеры заготовки можно представить в общем виде: Предельные значения припуска исходной заготовки: где  Рис. 27.7.Схема связей между межпереходными размерами, припусками и допусками для охватывающих поверхностей Например, предельные значения диаметра отверстия исходной заготовки равны: Наряду с рассмотренным расчетно-аналитическим методом определения припусков существует так называемый “табличный” метод. В этом случае расчеты ведутся с использованием табличных значений общего припуска и припусков на отдельные виды обработки поверхности, приводимых в соответствующих ГОСТах и справочной литературе. |