Превентор. плашечный превентор. 3 1 Анализ функционального назначения и область применения превенторов

Скачать 3.56 Mb. Скачать 3.56 Mb.

|

|

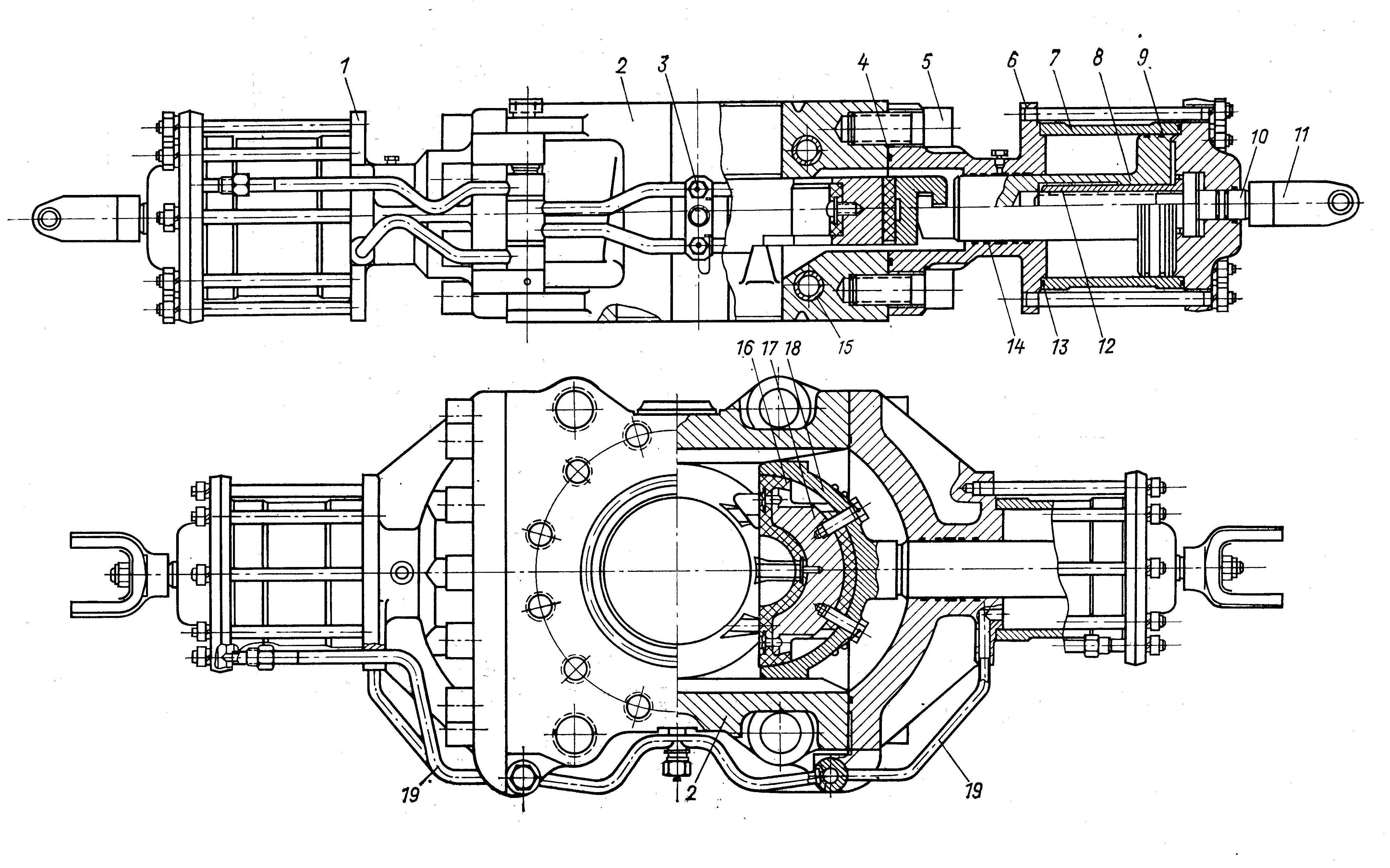

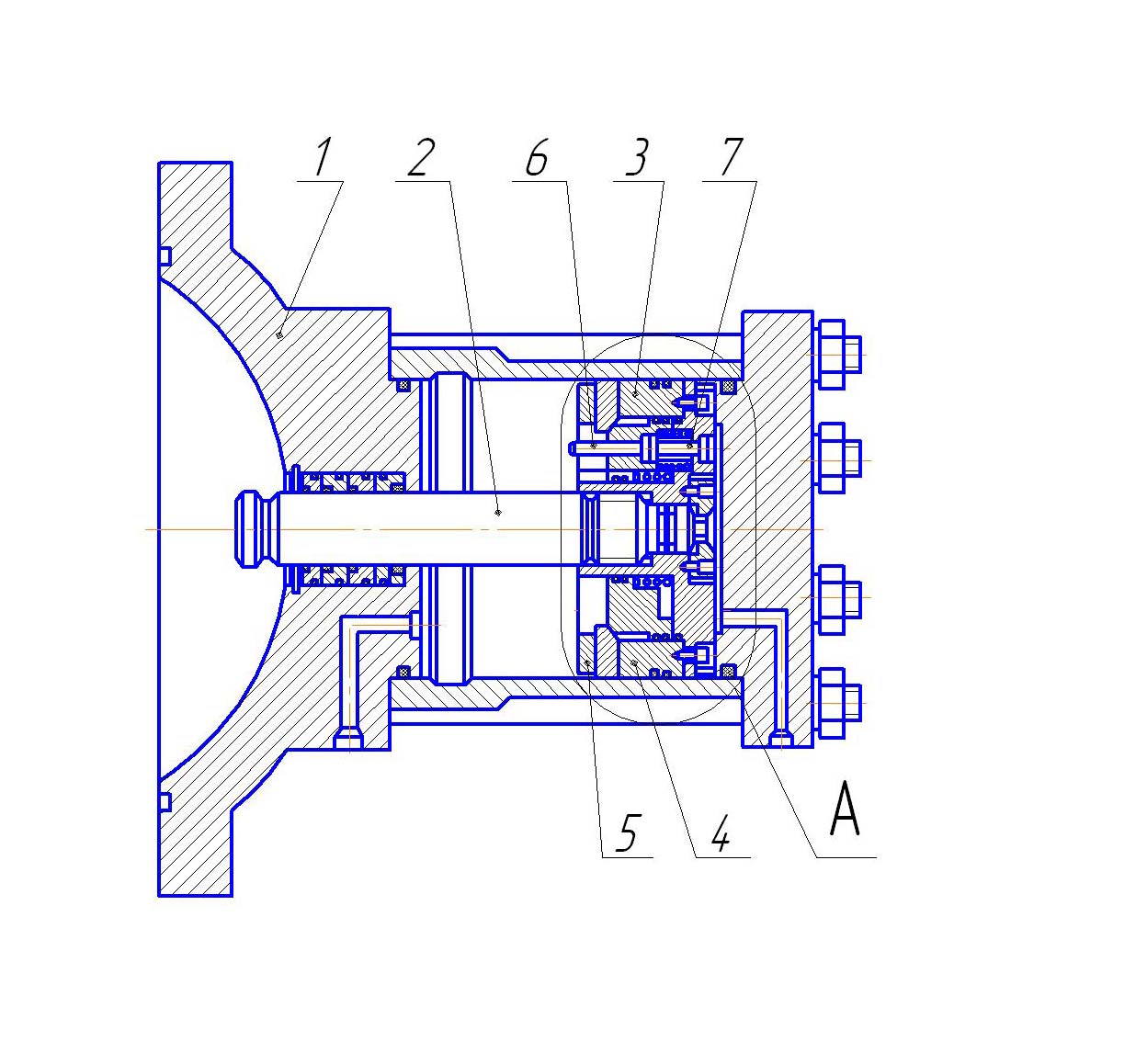

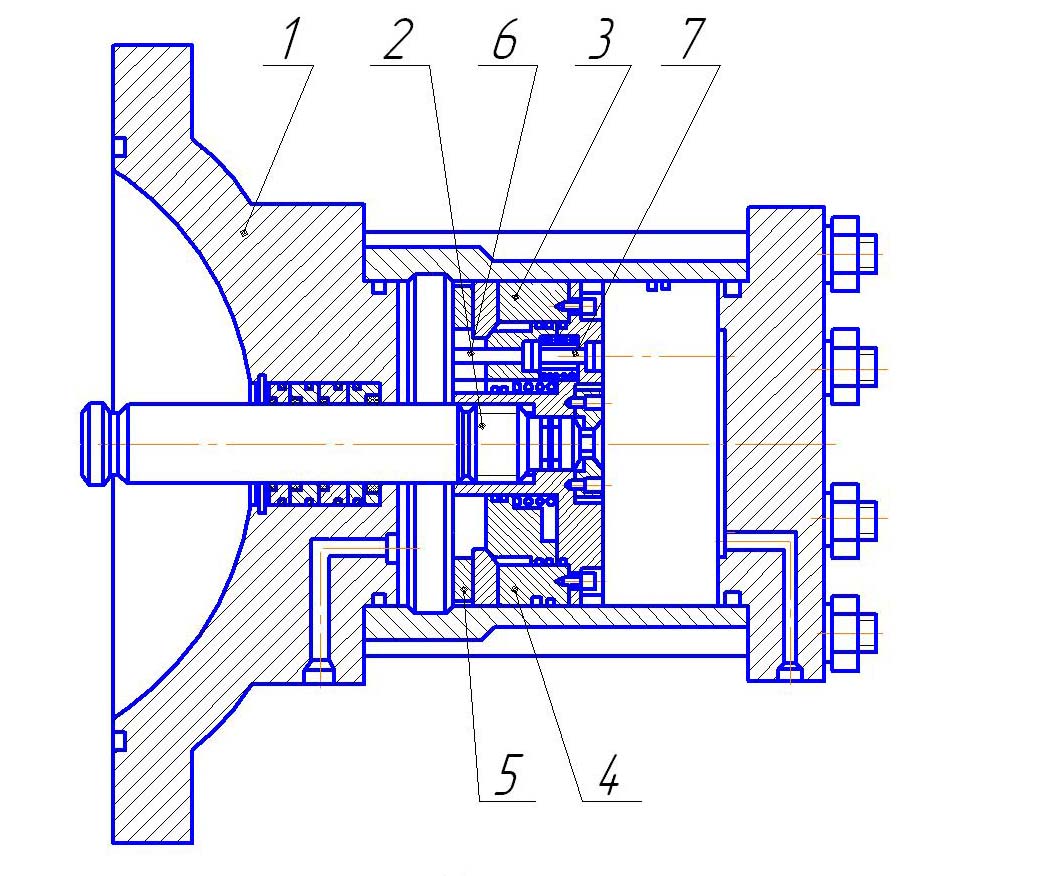

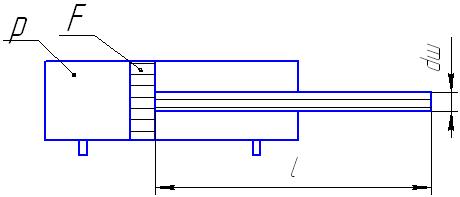

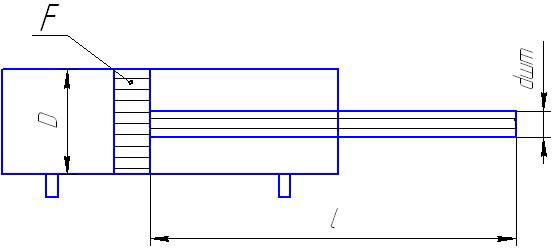

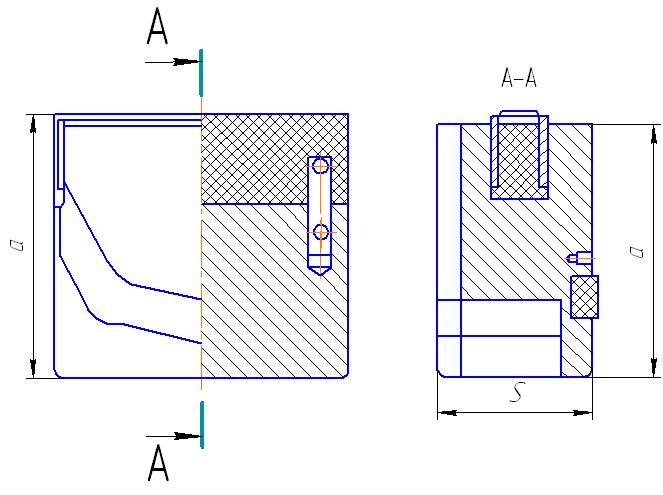

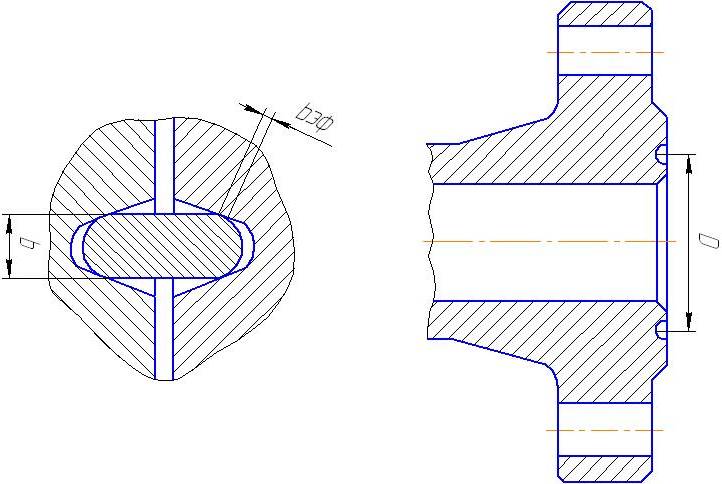

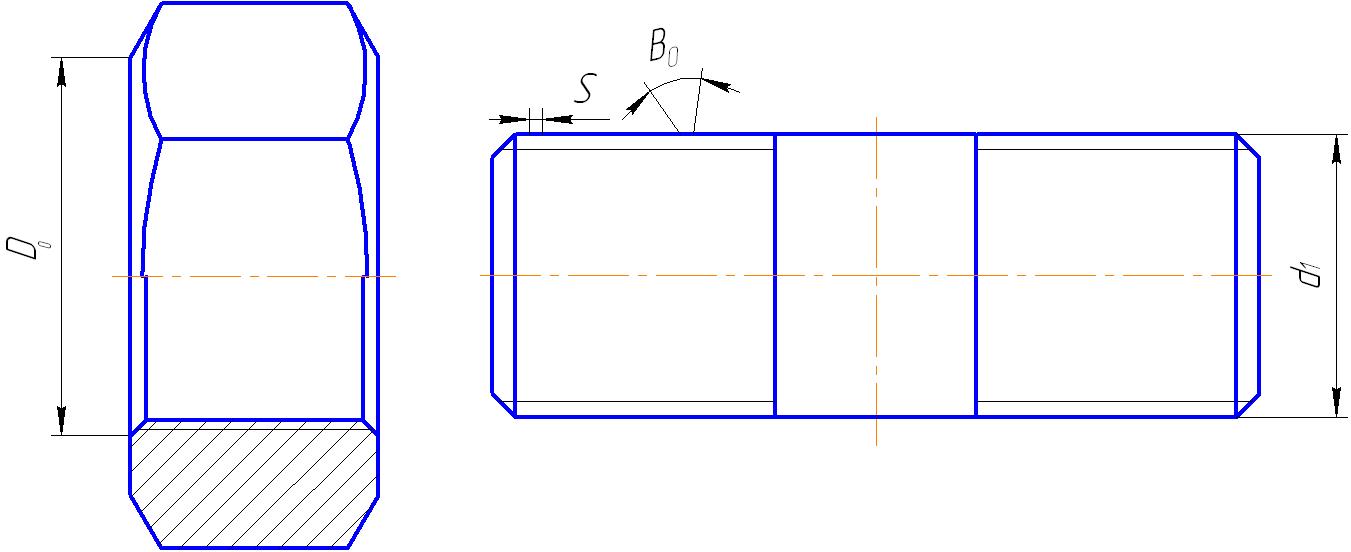

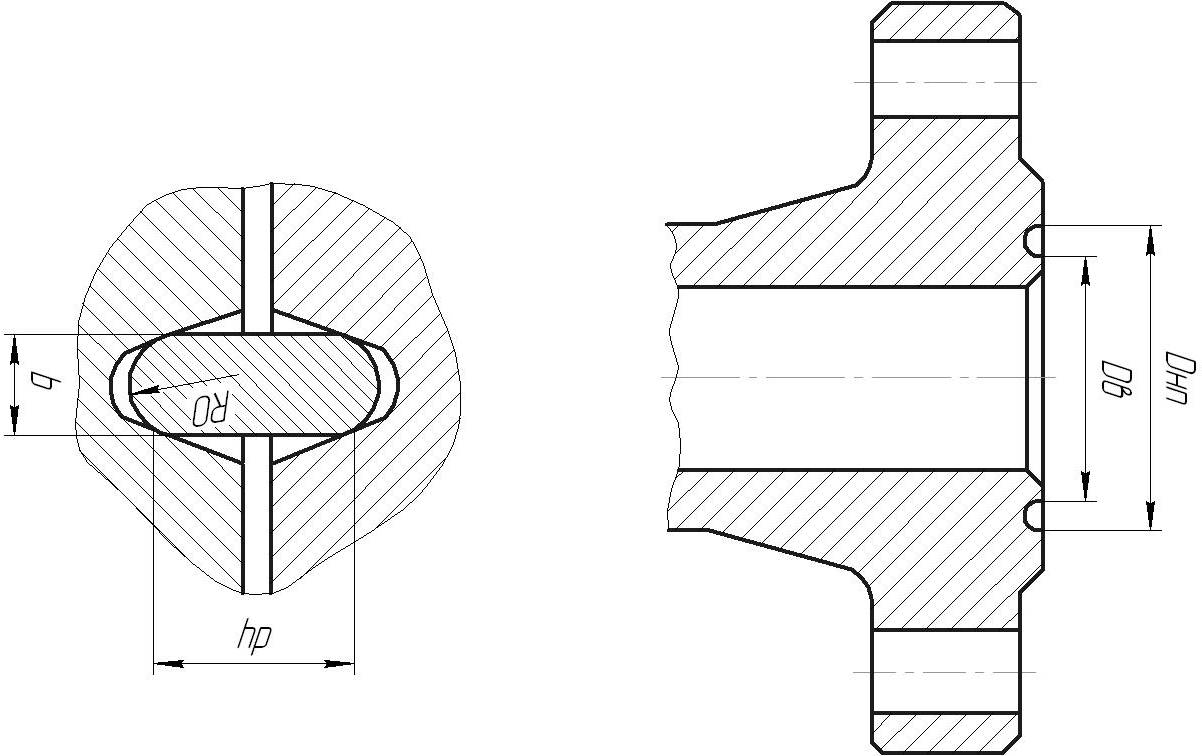

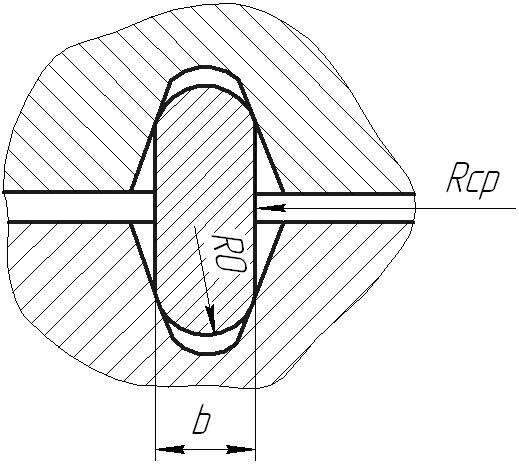

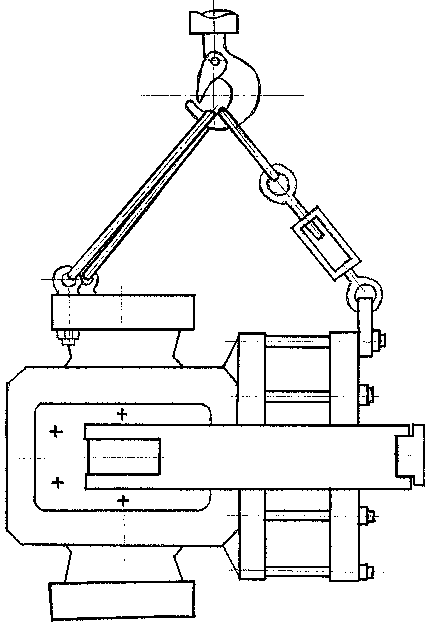

3.1.1 Анализ функционального назначения и область применения превенторов Для герметизации устья скважин используют плашечные, универсальные (кольцевые) и вращающиеся превенторы. Плашечный превентор предназначен для герметизации устья скважины в процессе разбуривания, спуска и подъема НКТ и других работ по освоению и ремонту скважины. Их применяют для эксплуатации в умеренном и холодном макроклиматических районах. Плашечные превенторы обеспечивают возможность расхаживания колонны труб при герметизированном устье в пределах длины между замковыми или муфтовыми соединениями, подвешивание колонны труб на плашки и ее удержание от выталкивания под действием скважинного давления. Универсальные превенторы обладают более широкими возможностями. Они герметизируют устье скважины при наличии и отсутствии в ней подвешенной колонны труб и вместе с тем позволяют, сохраняя герметичность устья скважины, проворачивать бурильную колонну и протаскивать трубы вместе с муфтами и бурильными замками. Универсальный превентор способен герметизировать устье скважины независимо от диаметра и геометрической формы уплотняемого предмета. Вращающиеся превенторы предназначены для автоматической герметизации устья скважины вокруг любой части бурильной колонны, в том числе ведущих, утяжеленных, НКТ, а также замковых соединений бурильных труб, при ее вращении, расхаживании, наращивании и выполнении спускоподъемных операций. Вращающиеся превенторы применяют взамен разъемного желоба для отвода бурового раствора к блоку очистки циркуляционной системы буровой установки. Вращающиеся превенторы применяют при бурении с промывкой аэрированным буровым раствором, продувкой газообразными агентами, обратной промывкой, регулированием дифференциального давления в системе скважина – пласт, а также при вскрытии продуктивных пластов на «равновсии»и с депрессией в климатических условиях широкого диапазона зон. 3.1.2 Анализ условий эксплуатации плашечного превентора Эксплуатация плашечного превентора в условиях Крайнего Севера ставит его в положение активного и, как правило, весьма неблагоприятного воздействия климатических факторов, к главнейшим из которых относятся низкие температуры, суточные и годовые перепады этих температур и влажность. Одной из главных причин увеличения отказов плашечного превентора в зимние месяцы являются учащенные хрупкие разрушения стальных деталей, являющиеся следствием перехода при низких температурах металла этих деталей из вязкого состояния в хрупкое. Низкотемпературная хрупкость или хладноломкость сталей зависит от химического состава и структуры металлов. Стали, легированные никелем, ниобием, марганцем, хромом, менее склонны к низкотемпературной хрупкости, так как присадки способствуют образованию мелкозернистых структур. Так основными марками сталей, применяемых при изготовлении деталей плашечного превентора, являются 35Л, 35ХГС, 40ХЛ и др. При эксплуатации превентора в условиях низкой температуры окружающего воздуха необходимо реализовать мероприятия по обеспечению его работоспособности (применение смазки и материалов уплотнительных элементов с характеристиками, сохраняющими такие необходимые свойства, как текучесть и эластичность при низкой температуре, подогрев корпуса превентора) в соответствии с рекомендациями изготовителей. Превенторы могут поставляться со встроенными каналами под парообогрев, обеспечивающими повышенную долговечность резиновых уплотнений. 3.1.3 Анализ основных параметров превенторов К основным параметрам превенторов относятся диаметры проходных отверстий и рабочее давление. Диаметры и присоединительные размеры превенторов согласуются с диаметрами долот, бурильных и обсадных труб, а также колонных головок. Типоразмеры превенторов выбирают с учетом давления вскрываемых пластов и диаметра отверстия стволовой части противовыбросового оборудования, необходимого для прохода долот и труб, используемых для дальнейшего углубления и крепления скважины. Широкий диапазон значений проходного отверстия (180 – 680 мм) и рабочего давления (14 – 105 МПа) превенторов позволяет применять схемы компоновки противовыбросового оборудования при бурении скважин под обсадные колонны труб диаметром 127 – 560 мм, используемых для крепления верхних и глубокозалегающих пластов. В шифре превентора приняты следующие обозначения: ПП – превентор плашечный; ПВ – превентор вращающийся; ПУ – превентор универсальный; Г – гидравлическое управление плашками; Р – ручное управление плашками; первое число – диаметр условного прохода; второе число – рабочее давление; К1 – для сред, содержащих СО2 до 6%; К2 – для сред, содержащих СО2 до 6%; К3 – для сред, содержащих Н2S и СО2 до 25%. 3.1.4 Анализ конструктивного исполнения Конструкция плашечного превентора представлена на рисунке 1. Корпус 2 превентора представляет собой стальную отливку с вертикальным проходным отверстием и цилиндрическими фланцами с резьбой для шпилек. Соединение шпильками позволяет уменьшить высоту превентора, однако требует точной его подвески при монтаже противовыбросового оборудования, обеспечивающей совпадение осей шпилек и отверстий фланца. Число и диаметр шпилек определяют из расчета фланцевого соединения на герметичность. На опорных поверхностях фланцев имеются канавки для уплотнительной стальной кольцевой прокладки. Корпус превентора снабжен горизонтальной сквозной полостью для размещения плашек 18. Снаружи полость закрывается боковыми крышками 1 и 6, которые крепятся к корпусу болтами 5. Стыки крышек с корпусом уплотняются резиновыми прокладками 4, установленными в канавках крышек. Используются и откидные крышки, шарнирно соединяемые с корпусом. Для предотвращения примерзания плашек в корпус превентора встраиваются трубки 15 для подачи пара в зимнее время. На боковых торцах крышек посредством шпилек крепятся гидроцилиндры 7 двустороннего действия для закрытия и открытия превенторов. Усилие, создаваемое гидроцилиндром, должно быть достаточным для закрытия превентора при давлении на устье скважины, равном рабочему давлению превентора. Штоки поршней 8 снабжены Г-образным выступом для соединения с оправкой плашек. Под давлением рабочей жидкости, нагнетаемой из коллектора 3 по трубкам 19 в наружные полости гидроцилиндра, поршни перемещаются во встречном направлении и плашки закрывают проходное отверстие превентора. Поршни и штоки, а также неподвижные соединения гидроцилиндров уплотняются резиновыми кольцами 9, 13, 14. Гидравлическое управление превентором дублируется ручным механизмом одностороннего действия, используемом при отключении и отказах гидравлической системы, а также при необходимости закрытия превентора на длительное время. Ручной механизм состоит из шлицевого валика 10 и промежуточной резьбовой втулки 12, имеющей шлицевое соединение с поршнем. Валик 10 посредством вилки 11 кардана и тяги соединяется со штурвалом, вынесенным на безопасное расстояние от устья скважины. При вращении валика по часовой стрелке резьбовая втулка 12 приводится в прямолинейное движение и перемещает поршень до замыкания плашек превентора. Расчетное время закрытия превентора составляет 10 секунд при использовании гидравлической системы и 70 секунд при ручном управлении. При обратном вращении винта поршни остаются неподвижными, а резьбовые втулки благодаря шлицевому соединению с поршнями возвращаются в исходное положение. После перемещения резьбовых втулок в исходное положение превентор можно открыть при помощи гидравлической системы управления. В плашечных превенторах применяются трубные плашки для герметизации устья скважины с подвешенной колонной бурильных или обсадных труб и глухие плашки при отсутствии труб в скважине. При необходимости используют специальные плашки для перерезания труб. Плашки состоят из резинового уплотнителя 16 и вкладыша 17, соединенных с корпусом болтами и винтами. Армированные металлические пластины придают уплотнителю необходимую прочность и противодействуют выдавливанию резины при расхаживании колонны труб. Наработка уплотнителя измеряется числом циклов закрытия превентора и суммарной длиной труб, протаскиваемых через закрытый превентор со скоростью 0,5 м/ч при давлении в гидроцилиндре и скважине не более 10 МПа. Согласно нормам, средняя наработка до отказа уплотнителя должна составлять не менее 300 закрытий превентора без давления и обеспечивать возможность протаскивания более 300 м труб через закрытый превентор. Рисунок 1 - Плашечный превентор ППГ-280×350  1, 6 – боковая крышка; 2 – корпус; 3 – коллектор; 4 – резиновая прокладка; 5 – болт; 7 – гидроцилиндр; 8 – шток; 9, 13, 14 – резиновые кольца; 10 – валик; 11 – вилка; 12 – резьбовая втулка; 15 – трубки для подачи пара; 16 - уплотнитель; 17 – вкладыш; 18 – полость для размещения плашек; 19 - трубки 3.1.5 Постановка задачи проекта Недостатком плашечного превентора является то, что при работе фиксирующего устройства плашек превентора с гидроприводом, состоящего из гидроцилиндра, поршня, обоймы и вкладышей, размещенных в пазах поршня является преждевременный износ внутренней поверхности гидроцилиндра, а также обоймы, приводящий к снижению надежности и долговечности узла фиксатора. Преждевременный выход из строя гидроцилиндра и обоймы связан с большими силами трения, возникающими между вкладышами и внутренней поверхностью цилиндра, а также между вкладышами и обоймой при их относительном перемещении. Задачей данного курсового проекта является повышение надежности и долговечности работы за счет исключения износа контактирующих поверхностей вкладышей и гидроцилиндра. 3.1.6 Эскизная проработка фиксирующего устройства плашек превентора На рисунке 2 показана конструкция фиксирующего устройства плашек превентора. Поршень находится в крайнем правом положении. Фиксирующее устройство плашек превентора состоит из гидроцилиндра 1, связанного с крышкой превентора, штока 2, резьбовым соединением соединенного с поршнем 3 в котором установлена подпружиненная обойма 4, предназначенная для выталкивания вкладышей 5, расположенных в окнах поршня 3. Поршень 3 выполнен составным из технологический соображений. В поршне 3 установлен обратный клапан, предназначенный для разобщения надпоршневой и внутренней полостей поршня 3. Рисунок 2 – Фиксирующее устройство плашек превентора (правое крайнее положение поршня) 1  – гидроцилиндр; – гидроцилиндр; 2 – шток; 3 – поршень; 4 – обойма; 5 – вкладыш; 6 – направляющая; 7 – обратный клапан Обойма 4 выполнена с возможностью перемещения по направляющей 6, что предохраняет ее от проворота. Направляющая связана с обратным клапаном 7 и открывает его (приводит в действие) в крайнем левом положении поршня. Устройство работает следующим образом. Рабочая жидкость под давлением подается в надпоршневую полость. Клапан 7 закрыт. Внутренняя полость поршня 3 и надпоршневая полость разобщены. Давление жидкости во внутренней полости поршня отсутствует. Поршень 3 под действием давления рабочей жидкости начинает передвигаться в крайнее левое положение, показанное на рисунке 3, при этом плашки перекрывают проходное отверстие превентора. Рисунок 3 – Фиксирующее устройство плашек превентора (левое крайнее положение поршня) 1  – гидроцилиндр; – гидроцилиндр; 2 – шток; 3 – поршень; 4 – обойма; 5 – вкладыш; 6 – направляющая; 7 – обратный клапан При достижении поршнем крайнего левого положения направляющая упирается в крышку превентора и так как она связана с обратным клапаном открывает его. Жидкость под давлением поступает во внутреннюю полость и обойма 4 начинает передвигаться по направляющей. Обойма 4 вталкивает вкладыши 5 в пазы гидроцилиндра, фиксируя плашки превентора в закрытом положении. Самопроизвольная расфиксация невозможна, так как обойма 4 подпружинена. Таким образом усилие, необходимое для выталкивания вкладышей 5, действует на вкладыши и на поверхность взаимодействия поршня с гидроцилиндром только в момент выталкивания, а не по всей длине хода поршня. Это способствует повышению надежности фиксирующего устройства, так как исключает износ контактирующих поверхностей. При расфиксации плашек давление подается в водопоршневую полость. Под действием этого давления поршень 3 и обойма 4 перемещаются в крайнее правое положение. Вкладыши 5 опускаются, происходит расфиксация плашек. Данная конструкция позволит повысить надежность фиксирующего устройства. 3.2 РАСЧЁТ УЗЛОВ И ДЕТАЛЕЙ ПРЕВЕНТОРА 3.2.1 Расчёт штока превентора Расчёт штока ведётся, как проверочный расчёт сжатого стержня на устойчивость. Схема расчета штока представлена на рисунке 4. Рисунок 4 – Расчетная схема штока превентора p  – поршневая полость; – поршневая полость;F – площадь сечения штока; dш – диаметр штока; l – длина штока Площадь сечения штока F, м2 где Момент инерции J, м4 Радиус инерции i, м  Приведённая длина lпр, м где ν- приведенный коэффициент длины, ν = 0,7; l – длина штока, l= 0,4 м Гибкость штока λ  По рекомендациям примем где Расчетное значение прочности σ, МПа где P – сила, развиваемая гидроцилиндром, P=309250 Н. Так как условие прочности 3.2.2 Расчет гидроцилиндра превентора Гидравлический цилиндр рассчитывают на прочность из условия заданного диаметра цилиндра. Диаметр гидравлического цилиндра определяется в зависимости от давления на поршень при закрытом превенторе, необходимого, чтобы преодолеть выталкивающее усилие. Расчетная схема гидроцилиндра представлена на рисунке 5. Усилие, развиваемое гидроцилиндром Pу, кН  Рисунок 5 – Расчетная схема гидроцилиндра превентора F  – площадь сечения штока; – площадь сечения штока;dшт – диаметр штока; l – длина штока; D – диаметр гидроцилиндра где dш - диаметр штока, dш = 0,1 м; РС- давление в скважине, РС=35 МПа Усилие на преодоление сил трения Q, Н где РГ- давление в гидроцилиндре, РГ= 10 МПа; ho – высота контактного кольца, ho= f– коэффициент трения, f = 0,01÷0,07 Таким образом полное усилие в гидроцилиндре P1у, кН Площадь поршня гидроцилиндра F, м2 Диаметр гидроцилиндра D, м   3.2.3 Расчет крышки гидроцилиндра превентора Крышка гидроцилиндра испытывает нагрузки, создаваемые давлением внутри цилиндра и давлением в скважине, которое действует на шток поршня.  где D- диаметр гидроцилиндра, D= 0,185 м; Крышка гидроцилиндра имеет прямоугольную форму и крепится к крышке корпуса превентора шпильками. С учётом затяжки одна шпилька воспринимает усилие Pшп, Н где 1,2 – коэффициент затяжки; Z – число шпилек, Z = 12 Изгибающий момент в тарелке фланца под одной шпилькой Ми, Н·м где l– плечо изгиба, l= 0,6 м Момент сопротивления изгибающегося участка W, м3 где B – длина сечения, B = 0,14 м; h– высота сечения, h = 0,63 м Напряжение изгиба σ, МПа Для углеродистой стали 3.2.4 Расчёт плашки превентора Вкладыши плашечного превентора воспринимают определенные нагрузки в зависимости от направления усилия: в одних случаях на изгиб наружу, в других на изгиб вовнутрь от веса бурильной колонны. Рассчитываем вкладыш плашки по изгибающим моментам и напряжениям. Нагрузка на поверхность полукруглой плиты распределяется равномерно. Схема к расчету плашек представлена на рисунке 6. Рисунок 6 – Расчет плашек  a – высота плиты; S – толщина плиты Изгибающее напряжение σ, МПа где β – коэффициент, = 0,1383; β = 0,1383; Р – давление в превенторе, Р = 35 МПа; а – высота плиты, а = 0,4 м; S– толщина плиты, S = 0,022 м Условие прочности 3.2.5 Расчёт усилий затяжки фланцевых соединений Расчетная схема усилий затяжки фланцевых соединений представлена на рисунке 7. Рисунок 7 – Схема усилий затяжки фланцевых соединений D  – средний диаметр уплотнения; – средний диаметр уплотнения;bэф – эффективная ширина прокладки; b – ширина прокладки Определим расчётное усилие Ррасч., кН где D – средний диаметр уплотнения, D = 0,3238 м; Р – рабочее давление среды, P = 35 МПа; bэф – эффективная ширина прокладки, м. где b – ширина прокладки, b = 0,0159 м Определим усилие предварительной затяжки Рзат, кН, где gп – удельное давление смятия прокладки для создания герметичности, МПа, для стали 40Х gп = 127 МПа За расчётное усилие принимается большее из Рэкс. и Рзат.,соответственно Ррасч. = 1027 кН. 3.2.6 Расчет затяжки шпилечного соединения При значительных затяжках шпильки воспринимают большие осевые нагрузки, особенно в период, когда оборудование находится под действием скважинного давления. Расчетная схема представлена на рисунке 8. Рисунок 8 – Схема расчета шпилечного соединения D  0 – Наружный диаметр опорного бурта гайки; S – шаг резьбы; 0 – Наружный диаметр опорного бурта гайки; S – шаг резьбы; Β0 – угол подъёма резьбы; d1 – диаметр шпильки Определим усилие на одну шпильку Рш, кН где z – число шпилек, z = 12 Определим напряжение в шпильке ш, МПа,  где d1 – диаметр шпильки, d1 = 0,048 м по ГОСТ 22042-76 (исполнение 1)  Определим допускаемое напряжениее в материале шпильки [ш]: где σТ – предел текучести материала шпильки, МПа. Материал шпильки сталь 40ХН, σТ = 785 МПа; nш – коэффициент запаса прочности, nш = 3 Условие прочности выполняется. Определим необходимый момент крепления шпилек Мш, Нм  где f – коэффициент трения гайки о фланец, f = 0,2; D0 – наружный диаметр опорного бурта гайки, м; Β0 – угол подъёма резьбы, град; S – шагрезьбы, S = 0,003 м; ρ – угол трения в резьбе, град; f1 – коэффициент трения в резьбе, f1 = 0,2   3.2.7 Расчет фланцев Фланцевые соединения изготавливают по ОСТ 26-16-1609-79. Корпусные фланцы отливаются вместе с корпусом детали (превентор, крестовина, задвижка) устьевого оборудования. Фланцевые соединения группируют в зависимости от давлений и проходных сечений. Фланец рассчитывают по наиболее опасному сечению АС. При расчете фланца его можно представить в виде консольной балки с заделкой в сечении АС. Схема фланцевого соединения изображена на рисунке 9. Рисунок 9 – Схема фланцевого соединения превентора D  – наружный диаметр; – наружный диаметр; Dш – диаметр делительной окружности центров отверстий под шпильки; D3 – диаметр перехода фланца; Dнп – наружный диаметр прокладки; h – высота тарелки фланца; f – глубина канавки; R0 – радиус округления граней прокладки; b – ширина канавки; bэф – эффективная ширина прокладки. Определим в опасном сечении АС изгибающий момент Мас, кНм,  где D3 – диаметр перехода фланца, D3 = 0,369 м; Dш – диаметр делительной окружности центров отверстий подшпильки, Dш = 0,483 м; Dнп – наружный диаметр прокладки, Dнп = 0,33215 м. Момент сопротивления изгибу Wac, м2  где h – высота тарелки фланца, h = 0,119 м; f – глубина канавки, f = 0,011 м; Dрас – расчетный диаметр наиболее нагруженной точки сечения, м  Напряжение изгиба σф, МПа Определим допустимый предел текучести для материала фланца [ф], МПа  где σТ – предел текучести для материала фланца, сталь 40Х; σТ = 320 МПа; nф – запас прочности для материала фланца, nф = 3 Условие прочности выполняется. 3.2.8 Определение усилий во фланцевом соединении Расчетная схема приведена на рисунке 10. Р  исунок 10 – Определение усилий во фланцевом соединении исунок 10 – Определение усилий во фланцевом соединенииDв – внутренний диаметр прокладки; Dнп – наружный диаметр прокладки; R0 – радиус закругления граней прокладки; hp – рабочая высота прокладки Определим усилие предварительной затяжки Рзат, МПа где α1 – угол наклона поверхности канавки фланца к его торцу, град; K – отношение внутреннего диаметра прокладки к наружному диаметру; Dв – внутренний диаметр прокладки, Dв = 0,31545 м; Dнп – наружный диаметр прокладки, Dнп = 0,33215 м; R0 – радиус закругления граней прокладки, R0 = 0,0016 м; hp – рабочая высота прокладки, hp = 0,021 м. Усилие, действующее на шпильки фланцевого соединения Рэ, МН где Рзат – усилие для обеспечения герметичности соединения, кН; А0 – коэффициент, зависящий от коэффициента трения; f(К) – расчетный коэффициент; – коэффициент Пуассона, = 0,28   3.2.9 Расчет прочности прокладки Для определения прочности прокладки проверяют параметр Рисунок 11 – Расчетная схема прокладки b  – ширина прокладки; – ширина прокладки;Rср – средний радиус прокладки  где b – ширина прокладки, b = 0,159 м; Rср – средний радиус прокладки, м.  Условие прочности выполняется. 3.3 МОНТАЖ ПРЕВЕНТОРА. 3.3.1 Требования к монтажу и его технология При монтаже превентора в составе противовыбросового оборудования, выполненного по схеме ОП2 – 280×350, по ГОСТ 13862-80 основным требованием является обеспечение высоты от плоскости фланца обсадной колонны до пола буровой не меньше, чем 6,5 м. Замена хотя бы одного плашечного превентора традиционной конструкции спроектированным превентором позволит отказаться от переходной надпревенторной катушек и тем самым, ограничить минимально возможную высоту до 6,5 м. Не менее важным требованием является обеспечение безопасных расстояний между превенторами и вертикальными опорами подроторных балок. Кроме того, перед монтажом противовыбросового оборудования, и превенторов в частности, рекомендуется проверить вертикальность и центровку буровой вышки, так как проведение центровки вышки по окончании монтажа противовыбросового оборудования сопряжены с известными трудностями. Правилами безопасности категорически запрещается применять и монтировать противовыбросовое оборудование, имеющие видимые трещины, сколы поверхности корпуса, канавок под уплотнение. Запрещается монтаж плашечного превентора с деформированными элементами рычажного привода, имеющего повреждения на рабочих поверхностях осей. Осуществляя монтаж, необходимо тщательно следить за качеством сборки, не допускать перекосов оборудования при затяжке фланцевых соединений. При проведении грузоподъемных работ необходимо пользоваться разработанными схемами центрования, удержания на весу оборудования. Так как разработанный плашечный превентор является несбалансированным оборудованием, его центруют с помощью строп откоса. Центрирование превентора изображено на рисунке 12. 3.3.2 Последовательность монтажа превентора Сборку плашечных превенторов устанавливают на крестовину колонной головки талевой системы между подпорными балками и закрепляют на фланце крестовины шпильками. Карданные валы превенторов ориентируют в пространстве в направлении места установки ручного привода. Угол между осями карданного вала и гидроцилиндра превентора должен быть не более 80С. Стойки со штурвалами устанавливают на общее основание. К фланцу верхнего превентора крепят разъемный желоб. Универсальный превентор устанавливают на верхний плашечный превентор. Малые отводы крестовин на устье скважины, расположенные между плашечными превенторами оборудуют отсекателем. За отсекателями устанавливают аварийные задвижки, а затем рабочие задвижки, управляемые дистанционно, с гидроприводом, к которым присоединяют отводы высокого давления. Штуцерно-задвижечный блок монтируют на специальных санях и устанавливают за пределом основания вышки, на расстоянии 8-10 м от устья. После быстросъемных штуцеров устанавливают трубы низкого давления. Их собирают секциями на быстросборных соединениях. Сани штуцерно-задвижечного блока устанавливают на двух фундаментах - плитах. К блоку подсоединяют трубы высокого и низкого давления, монтируют отбойную камеру. После монтажа манифольда превенторную установку обвязывают трубами и узлами системы гидравлического управления, а так же монтируют силовой и вспомогательный приводы пульта гидроуправления. Основной пульт устанавливают на расстоянии 10 м от устья скважины, вспомогательный пульт располагается на рабочем месте бурильщика. Основной пульт должен быть заземлен. Данная превенторная установка должна быть оборудована паропроводом для обогрева установки в условиях низких температур. Паропровод каждого превентора подключается к паровой линии отдельно. Плашечные превенторы при необходимости могут быть установлены на фонтанную скважину. Эта операция осуществляется при помощи троса, которым подтягивают подвешенный над устьем превентор на верхний фланец арматуры. Для замены плашек необходимо вывинтить втулку ручного привода; подключить систему гидроуправления и открыть плашки; отвинтить винты, крепящие крышку превентора; закрыть вентиль, снизить давление, повернуть крышку вокруг оси и вытолкнуть плашку из замкового соединения. Новую плашку вставить в замок, закрыть крышку, затянуть винты, крепящие ее и открыть вентиль. После опрессовки оборудования, масляный бак заправить маслом АМТ-10 или ДТ-8, в зависимости от сезона эксплуатации, а аккумуляторы – азотом до давления 6-6,5 МПа. Воздушные пробки в системе устраняют путем многократного закрытия и открытия превентора и задвижки до тех пор, пока время закрытия не станет постоянным. После этого аккумуляторы заряжают до давления 10 МПа. Рисунок 12 - Схема установки и центрирования плашечного превентора  3.4 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ПРЕВЕНТОРОВ. По окончании монтажа, перед сдачей превентора в эксплуатацию, еще раз тщательно осматривают детали и корпус превентора, в частности, кольцевые канавки – на наличие раковин и повреждений, уплотнительные канавки крышки и их уплотнения – на наличие прорезей, затвердевания от старения, основной уплотнитель крышки – на растрескивание или чрезмерную твердость (не более 50-60 по Шору). Замеряют зазоры между верхним основанием плашки и зеркалом корпуса (не более 5 мм). Отдельно проверяют правильность монтажа основного пульта управления на буровой. Пульт должен быть защищен от влияния климатических условий, а так же укрытие должно позволять проведение технического обслуживания и ремонта. Так же контролируются диаметры силовых гидравлических трубок, осматриваются датчик давления и манометр на блоках манифольда, при необходимости их отсоединяют, проверяют и повторно опрессовывают. При отсутствии замечаний оборудование принимается в эксплуатацию. Основным мероприятием по повышению работоспособности оборудования является его техническое обслуживание. Техническое обслуживание подразумевает следующее: - ежедневное приведение в действие плашек, проверку качества уплотнителей плашек; - при установке превентора на другой скважине предусмотрена разборка превентора и осмотр плашек, промывка гидравлической системы до полного удаления остатков и посторонних предметов. После сборки следует транспортировка с закрытыми плашками и установленными фиксаторами. Плашечный превентор следует проверять с интервалом в два года, при условии, что система управления превенторами обслуживается технически удовлетворительно и рабочие жидкости соответствуют техническим условиям. Основное внимание следует уделять болтовым соединениям крышек, резьбовым соединениям внутри корпуса превентора, уплотнительным канавкам и кольцам фланцев и крышек, уплотнителям плашек. При периодической проверке следует заменить все управление. В ходе проверки ведется отчет установленной формы. 3.5 РЕМОНТ СИСТЕМ И УЗЛОВ ПРЕВЕНТОРА. Все резиновые уплотнения превентора заменяют, за исключением не имеющих дефектов уплотнителей, применяемых в условиях малого содержания пластовой средой H2S и CO2. Все металлические детали с повреждениями следует заменить, после сборки превентора его корпус испытывают максимальным рабочим давлением, а гидросистему - пробным, превышающим рабочее в 1,5 раза. Наибольшее число отказов приходится на элементы плашки, рассмотрим подробно последовательность операций по ее извлечению из корпуса превентора. В первую очередь, обеспечивается отсутствие циркуляции промывочной жидкости через внутреннюю полость превентора. Затем снимают сегментную крышку, подвешивают основную крышку корпуса, извлекают весь ее крепеж, снимают штуцер со вспомогательного гидроцилиндра. В случае, если превентор был закрыт, в основной гидроцилиндр подают силовую жидкость до тех пор, пока из корпуса покажутся плашки. После этого удаляют шплинты с осей, расцепленные плашки отодвигаются в сторону гидроцилиндра во избежание их деформации при соприкосновении с подвешенными деталями. С гидроцилиндра плашек снимают крышку корпуса. В этот момент плашка со своим гидроцилиндром должны быть полностью готовы к удалению из корпуса при помощи грузоподъемного устройства. С момента начала эксплуатации универсального плашечного превентора на буровой обязательно должны находиться две запасные собранные и проверенные плашки, которые хранятся в том же помещении, где и все резиновые уплотнения. Запасные плашки проходят обслуживание наравне с работающими. Сразу же после сборки и проверки работоспособности превентора должны быть приняты меры для скорейшего восстановления работоспособности отказавшей плашки. В условиях буровой допускается восстановление плашки в случае отказа таких деталей, как шток, уплотнитель, пружины путем замены потерявших работоспособность деталей на исправные. В случае обнаружения неисправности корпуса плашек, такие плашки немедленно выбраковываются, без права использования в дальнейшем ее элементов. Аналогично поступают с превентором, имеющим повреждения корпуса. Поскольку восстановление работоспособности превентора после отказа любого из рычагов привода, крышек корпуса или элементов гидроцилиндров сопряжено со значительными затратами времени и требует достаточно квалифицированного труда, то более рационально не ремонтировать превентор, а заменять его аналогичным. |