ТО-28. ТО-28 устойчивость. 3. 1 Расчет погрузчика на устойчивость

Скачать 243.16 Kb. Скачать 243.16 Kb.

|

|

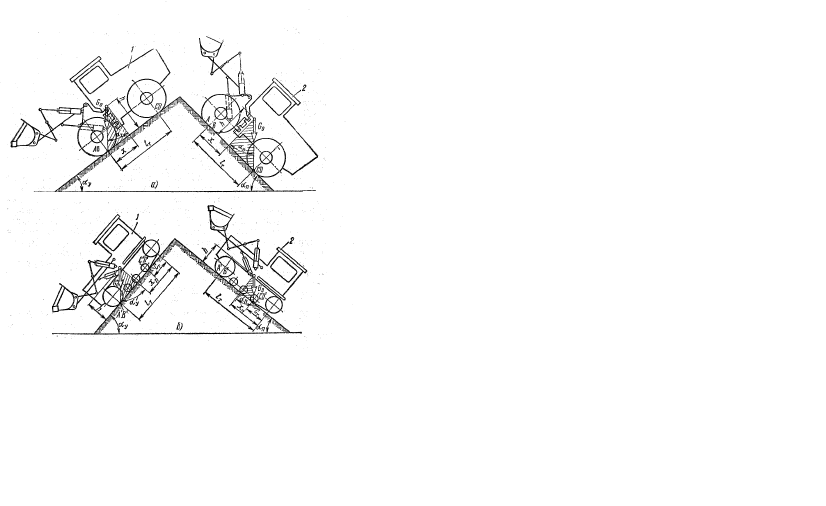

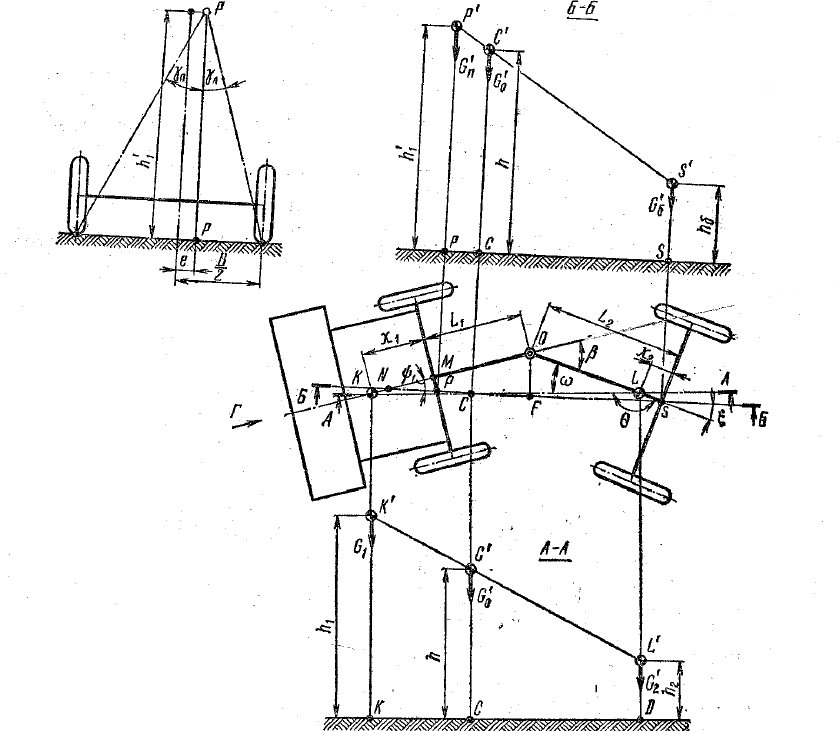

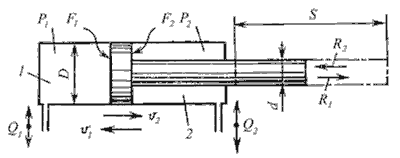

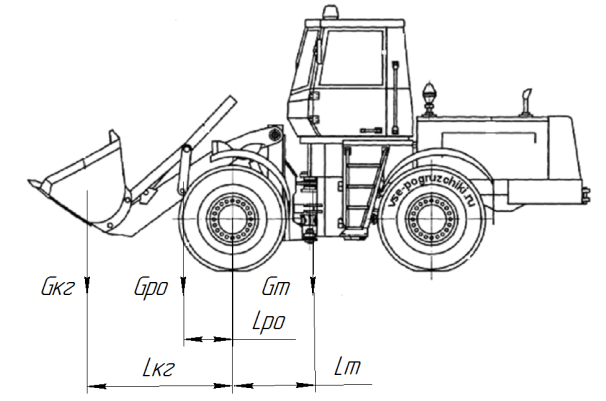

3.1 Расчет погрузчика на устойчивость  Рис. 10. – Схемы одноковшовых погрузчиков, а) колесная схема, б) гусеничная схема. Продольная устойчивость. Предельный угол продольной статической устойчивости на подъем: αп = arctg  ; ;αп = arctg  = arctg0,927 = 0,74 рад = 42,39˚; = arctg0,927 = 0,74 рад = 42,39˚;под уклон: αу = arctg  ; ;αу = arctg  = 0,71 рад = 49,84˚; = 0,71 рад = 49,84˚;Боковая устойчивость.  Рис. 11. – Схема расчета боковой устойчивости одноковшового колесного погрузчика. Наименьшее расстояние между центрами тяжести грузовой и моторной частей погрузчика: KD =  ; ;KD =  = =  = 5,36 м = 5,36 мРасстояние до общего центра тяжести от центра тяжести грузовой части: KC =  ; ;KC =  = 2,81 м; = 2,81 м;Из веса моторной части исключаем вес заднего балансирного моста, так как он не оказывает существенного стабилизирующего действия и составляет около 10-13% веса всего погрузчика, что повышает устойчивость погрузчика. Находим угол между плоскостью, проходящий через центры тяжести грузовой и моторной частей погрузчика, и плоскостью, проведенной через ось симметрии моторной части.  * sin(180-β); * sin(180-β); * sin155 = 22,9 * 0,42 = 9,62˚ ; * sin155 = 22,9 * 0,42 = 9,62˚ ;Вспомогательный угол θ = 180 –  . .Расстояние от общего ц.т. до центра балансирной подвески: CS =  ; ;CS = 2,76 м; где CD = KD – KC. Далее определяют углы  и и  : : arcsin arcsin  ; ;  arcsin(180 – β) + arcsin(180 – β) +  ); );  arcsin0,15 = 8,84˚; arcsin0,15 = 8,84˚;  = 180˚ - ((180˚ - β) + 8,84˚) = 16,16˚; = 180˚ - ((180˚ - β) + 8,84˚) = 16,16˚;Перпендикуляр OF, опущенный из центра поворота полурам на линию, проходящую через центр балансирной подвески, и общий центр тяжести: OF=L2sin  ; ;OF=1,6 * 0,28 = 0,44 м; Тогда расстояние FS = L2 cos  . .Затем в треугольнике NPM определяют расстояния: NO=  ; MN = NO – L1; MP = MN tg ; MN = NO – L1; MP = MN tg ; ;NO=  = 1,63м; MN = 1,63 – 1,41 = 0,22м; MP = 0,22 * 0,29 = 0,063м; = 1,63м; MN = 1,63 – 1,41 = 0,22м; MP = 0,22 * 0,29 = 0,063м;Далее в треугольнике FON находят сторону NF = OF ctg  и в треугольнике SON сторону NS = NF + FS = OF ctg и в треугольнике SON сторону NS = NF + FS = OF ctg  + 1.58 = 0,44* 2,05 + 1,58 = 2,48 м. + 1.58 = 0,44* 2,05 + 1,58 = 2,48 м.Расстояние от общего ц.т. С до точки Р пересечения оси переднего моста с проекцией плоскости, проходящей через центр балансирной подвески и общий центр тяжести погрузчика, CP = NS – (  + CS); + CS);CP = 2,48 – (  + 2,76) = -0,5м; + 2,76) = -0,5м;Высотная координата общего ц.т. может быть выражена формулой: h =  + h2; + h2;h =  + 1.8 = 3.44 м; + 1.8 = 3.44 м;где h1 и h2 – высотные координаты соответственно грузовой и моторной части погрузчика.  = =  + hб; + hб;  = =  + 1,6 = 1,7 м; + 1,6 = 1,7 м; Тогда углы боковой устойчивости при опрокидывании в правую и левую стороны находят по углам:  л = arctg л = arctg ; ;  п = arctg п = arctg ; ; л = arctg л = arctg = arctg0.26 =12,37˚ ; = arctg0.26 =12,37˚ ;  п = arctg п = arctg = arctg0,458 = =24,57˚ = arctg0,458 = =24,57˚ где  = MN * tg = MN * tg  . .Наименьшим из полученных углов устойчивости сравнивается с наибольшим возможным по условиям эксплуатации погрузчика углом наклона рабочей площадки. Равенство безопасной эксплуатации должно соблюдаться:  ≥│αр│; ≥│αр│; ≥ 5˚, следовательно 6,185˚>5˚. ≥ 5˚, следовательно 6,185˚>5˚.Чем больше превышение полученных углов продольной и боковой устойчивости по сравнению с допускаемыми, тем безопаснее работа погрузчика, который в меньшей степени реагирует на динамические воздействия, возникающие при наезде на неровности и местные препятствия, торможении и поворотах на уклонах. 3.2 Расчет гидроцилиндра на подъем захвата ковша Гидроцилиндры предназначены для осуществления рабочих движений стрелы, рукояти, ковша. Все гидроцилиндры, за исключением гидроцилиндра открывания днища ковша прямой лопаты (или поворота грейфера), унифицированы и отличаются один от другого ходом поршня. На экскаватор можно устанавливать гидроцилиндры двух типов, имеющих разную конструкцию, но взаимозаменяемых. Основными параметрами поршневого гидроцилиндра являются: диаметры поршня D и штока d, рабочее давление P, и ход поршня S. Определяем толщину стенки гидроцилиндра:  , , где Pу - условное давление, равное (1,2…1,3)P ; [σ] - допускаемое напряжение на растяжение, Па (для чугуна 2,5 107, для высокопрочного чугуна 4 107, для стального литья (8…10) 107, для легированной стали (15…18) 107, для бронзы 4,2 10 7); μ - коэффициент поперечной деформации (коэффициент Пуассона), равный для чугуна 0, для стали 0,29; для алюминиевых сплавов 0,26…0,33; для латуни 0,35  – внутренний диаметр цилиндра; – внутренний диаметр цилиндра; – допускаемое напряжение на растяжение, для стали; – допускаемое напряжение на растяжение, для стали; – максимальное давление в гидроцилиндре; – максимальное давление в гидроцилиндре; – условное давление; – условное давление;  – коэффициент поперечной деформации (для стали). – коэффициент поперечной деформации (для стали). Расчеты на прочность. Прочностными расчетами определяют толщину стенок цилиндра, толщину крышек (головок) цилиндра, диаметр штока, диаметр шпилек или болтов для крепления крышек. В зависимости от соотношения наружного DН и внутреннего D диаметров цилиндры подразделяют на толстостенные и тонкостенные. Толстостенными называют цилиндры, у которых DН / D > 1,2, а тонкостенными - цилиндры, у которых DН / D ≤ 1,2. Толщину стенки однослойного толстостенного цилиндра определяют по формуле:  = =  – 1) = 0.04*0.26 = 0.05 м. – 1) = 0.04*0.26 = 0.05 м.К определенной по формулам толщине стенки цилиндра прибавляется припуск на обработку материала. Припуск принимаем 1 мм. Определяем площадь поршня в поршневой полости и в штоковой полости соответственно:  ; ; , где , где – диаметр штока. – диаметр штока.Определяем усилие, развиваемое штоком гидроцилиндра при его выдвижении и втягивании соответственно:  ; ; , ,где  – коэффициент, учитывающий потери на трение. – коэффициент, учитывающий потери на трение.Скорость перемещения штока:  Рис. 12. – Гидроцилиндр. К определенной по формулам толщине стенки цилиндра прибавляется припуск на обработку материала. Для D = 30…180 мм припуск принимают равным 0,5…1 мм. Толщину крышки цилиндра определяют по формуле:  к = 0,433*0,15* к = 0,433*0,15* = 0,03 м = 0,03 мгде dк - диаметр крышки. Диаметр штока, работающего на растяжение и сжатие соответственно d =  = 0,06 м = 0,06 мd = 0,15  = 0,08 м = 0,08 мгде [σр] и [σ с] - допускаемые напряжения на растяжение и сжатие штока. Диаметр болтов для крепления крышек цилиндров dб = 0,15  = 31 мм. = 31 мм.где n - число болтов. 3.3 Расчет усилия в гидроцилиндрах подъема погрузчика по приведенной массе  Рис. 13. – Одноковшовый фронтальный погрузчик. Расчет номинальной грузоподъемности производится из условия устойчивости погрузчика. Gт*lт = Gкг*lкг + Gpo*lpo где Gт – вес трактора; lт – расстояние от ребра опрокидывания до центра тяжести трактора; Gкг – вес ковша с грунтом; lкг – расстояние от ребра опрокидывания до центра тяжести ковша с грунтом; Gро – вес рабочего органа; lро – расстояние от ребра опрокидывания до центра тяжести рабочего органа. Gт = 12,2 т lт = 1,61 м Gро = 1,5 т lро = 1,4 м r = 0,8 м lкг = rкг = 3,2 м Кзп = 1,86 α = 100˚ Вес ковша с грунтом определяется по формуле: Gкг =  ; ;Gкг =  = 5481, 87 кг; = 5481, 87 кг;Номинальная грузоподъемность ковша определяется по формуле: Qн =  ; ;Qн =  = 2947,24 кг; = 2947,24 кг;Масса ковша с грунтом определяется по формуле: mкг=  ; ;mкг=  = 558,8 кг; = 558,8 кг;Приведенная масса определяется по формуле: mпр =  * (r2ро * mро + r2кг * mкг)(1+ ( * (r2ро * mро + r2кг * mкг)(1+ ( 2)) + mп ; 2)) + mп ;mпр =  * (1,42 * 150 + 3,22* 558,8)(1+ ( * (1,42 * 150 + 3,22* 558,8)(1+ ( 2)) + 10 = 16,426 т. 2)) + 10 = 16,426 т. |