Курсач ОМИТ. КУРСАААЧdocx. 3 по оптической однородности, отношение угла разрешения, наблюдаемого с помощью коллиматорной установки, в параллельный пучок лучей которой введена заготовка стекла, к углу разрешения той же установки без заготовки, не должно превышать 1,1

Скачать 198.51 Kb. Скачать 198.51 Kb.

|

|

Введение Цель данной курсовой работы — разработать технологический процесс изготовления линзы, дать необходимую оснастку для её изготовления и контроля при единичном производстве. Линзы являются универсальным элементом большинства оптических систем. Габариты данной детали определяют ее применение в качестве линзы объектива системы наблюдения, работающей в диапазоне УФ излучения, она способна работать, не теряя свойств при прямом контакте с УФ излучением. Линзы из оптического кварцевого стекла могут работать в большом температурном интервале из-за малого температурного коэффициента линейного расширения. Анализ требований к стеклу:Однородность — величина, характеризующая неоднородность стекла по показателю преломления и по средней дисперсии. Измеряется на коллиматорной установке. Нормируется в пяти категориях. Согласно категории стекла 3 по оптической однородности, отношение угла разрешения  , наблюдаемого с помощью коллиматорной установки, в параллельный пучок лучей которой введена заготовка стекла, к углу разрешения , наблюдаемого с помощью коллиматорной установки, в параллельный пучок лучей которой введена заготовка стекла, к углу разрешения  той же установки без заготовки, не должно превышать 1,1. той же установки без заготовки, не должно превышать 1,1.Двойное лучепреломление измеряется на полярископе-поляриметре и характеризует наличие в стекле остаточных внутренних напряжений, не удаленных после отжига стекла. Нормируется в пяти категориях, указывающих расстояние в нанометрах на сантиметр между обыкновенным и необыкновенным лучами на выходе. Категория стекла по двулучепреломлению (2): двулучепреломление не более 50 нм/см Светопоглощение - представляет собой величину, обратную расстоянию, на котором поток излучения от стандартного источника типа А (лампа накаливания с цветовой температурой 2850±50 К) ослабляется в результате поглощения и рассеяния в стекле в 10 раз. Установлено восемь категорий допускаемых значений показателя ослабления. По второй категории  0,0005–0,0009. 0,0005–0,0009.Категория стекла по бессвильности (1): Не допускаются потоки нитевидныхсвилей, оптическое действие которых превышает оптическое действие контрольного образца свили категории 1 по ГОСТ 3521-81. Допускаются одиночные нитевидные свили, оптическое действие которых превышает оптическое действие контрольного образца свили категории 1, но не превышает оптическое действие контрольного образца свили категории 2, в количестве не более 5 шт. на 1 кг стекла и общей протяженностью не более одного диаметра или диагонали заготовки. Категория стекла по мелкозернистой неоднородности (2): не допускается мелкозернистая неоднородность грубее, чем в контрольном образце, установленном для категории 2. Категория стекла по пузырности (2Б): dmax не более 0.2 мм, среднее количество пузырей не более 100 шт/кг. Категория стекла по включениям (1): включения не допускаются. Анализ требований к детали:

Предельно допустимое отклонение N стрелки кривизны поверхности детали от стрелки кривизны пробного стекла контролируется пробным стеклом по виду интерференционной картины, представляющей собой кольца Ньютона. Отклонение измеряется в кольцах Ньютона. Значение N пропорционально толщине слоя стекла, который надо сполировать, чтобы сделать отклонение кривизны поверхности меньше допустимой, заданной чертежом. Согласно требованиям к качеству поверхностей изделия,  0,5 0,5 Предельно допустимое отклонение формы поверхности оптической детали от сферической или плоской ΔN измеряется пробным стеклом в кольцах Ньютона. Обычно на чертежах величину ΔN задают на порядок меньше, чем N. В производственных условиях ΔN называют местной ошибкой. Местные ошибки формы оптических поверхностей уменьшают предел разрешения системы, поэтому подход к допустимым значениям ΔN строже, чем к N. Зональные ошибки возникают как результат резкого несоответствия размеров инструмента и обрабатываемой поверхности, грубых ошибок в настройке станка, наличия неоднородностей и различной температуры притирающихся материалов. Согласно требованиям к качеству поверхностей изделия,  . .Класс оптической чистоты  , в соответствии с которым нормируются дефекты (точки и царапины) на полированной поверхности, имеющей шероховатость Rz 0,05. , в соответствии с которым нормируются дефекты (точки и царапины) на полированной поверхности, имеющей шероховатость Rz 0,05.Классы оптической чистоты обозначают римскими цифрами. Всего существует 14 классов. Дефекты контролируются визуально, невооруженным глазом, либо с помощью трехкратной или шестикратной лупы, либо с помощью микроскопа. Согласно классу оптической чистоты IV, ширина царапины может составлять не более 0,02 мм, диаметр точки – не более 0,3 мм, а площадь скопления дефектов (царапин и точек) – не более 0,1мм. Шероховатость исполнительных поверхностей A, Б –  , остальные поверхности - , остальные поверхности -  . Это говорит о том, что указанные поверхности должны быть отполированы. К остальным поверхностям требований по шероховатости не предъявлено, эти поверхности являются вспомогательными. . Это говорит о том, что указанные поверхности должны быть отполированы. К остальным поверхностям требований по шероховатости не предъявлено, эти поверхности являются вспомогательными. Класс точности пробного стекла ∆  = 2. = 2.Класс точности пробного стекла, назначаемый по ГОСТ 2786-82. Второму классу точности и диаметру детали 350 мм соответствует предельное отклонение от номинального размера радиуса ±0,05% Анализ покрытий оптических поверхностейНа грани клина наносим просветляющие покрытия B.019 согласно ОСТ 3-1901-95  Покрытие должно выдерживать перепад температуры от -60 до +80 и термический удар ±60°C. Расчет коэффициента запускаПрограмма выпуска деталей: 4 шт/год. В «Справочнике технолога-оптика» И. Я. Бубиса, под общ. ред. С. М. Кузнецова и М. А. Окатова [2], в пункте 5.5 «Определение количества, вида и размера заготовок» есть формула для расчета количества заготовок, для использования которой необходимо рассчитать коэффициент запуска. Коэффициент запуска характеризуется суммарной (по каждому конструкторско- технологическому параметру) надбавкой Н (%), оценочные значения которых приведены в таблице 1:

Таблица 1. Размеры процентной надбавки в зависимости от конструктивных параметров деталей Пооперационное распределение надбавок приведено в таблице 2:

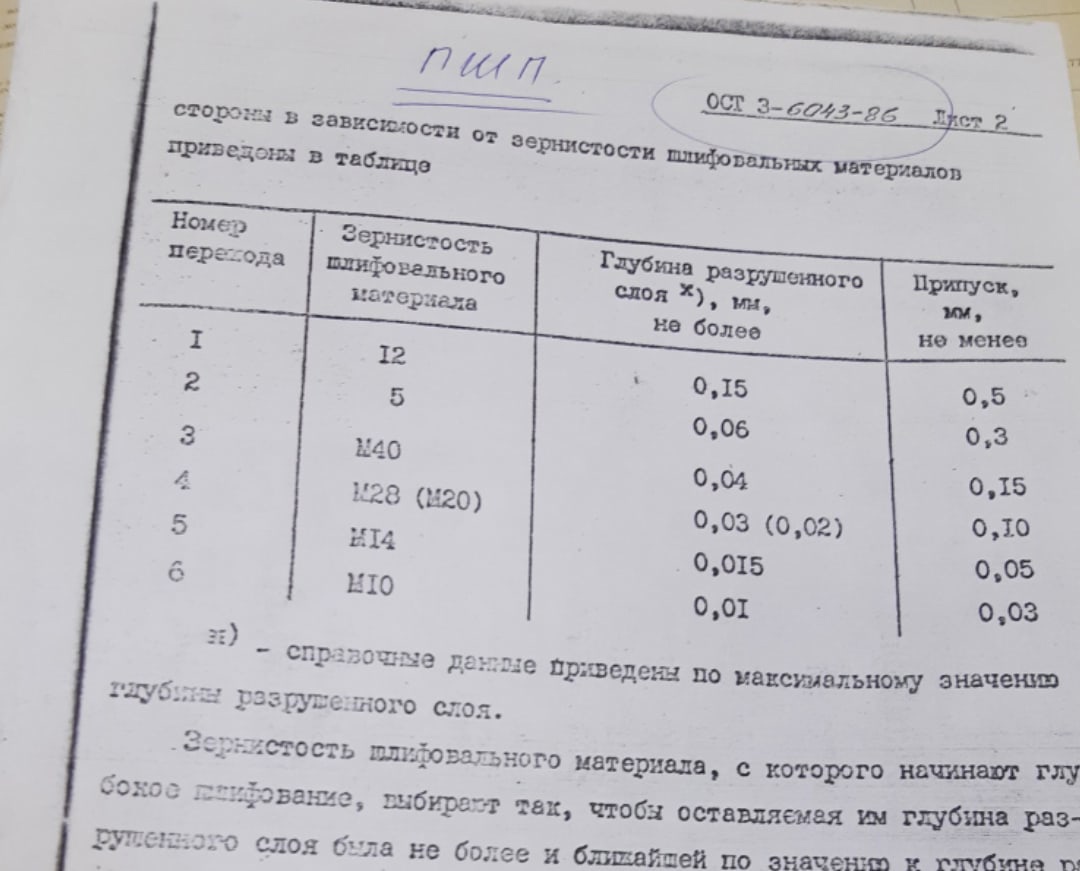

Таблица 2. Пооперационное распределение надбавок на обработку заготовок Тогда Мпол=М*(1+0,01*Нпол)=4*(1+0,01*(0,3816+1,71+0,1575+1,82+7,2+0,22941+ +2,8))=4,55034 Мтш=Мпол*(1+0,01*Нтш)= 4,55034*(1+0,01*(0,3816+0,855+0,1575+0,78+0,22941+ +0,7299))=4,6790 Мокр=Мтш*(1+0,01*Нокр)= 4,7790*(1+0,01*(0,3816+0,4275+0,90222+0,2433))=4,8763 Мподг= Мокр*(1+0,01*Нподг)= 4,8763 *(1+0,01*(0,3816+0,4275+0,315))=4,9311 Мгрш=Мподг*(1+0,01*Нгрш)= 4,9311*(1+0,01*(0,3522+0,855+0,4725+1,8352+0,7299+ 1,2))=5,1648=Мз Коэффициент запуска: Кзп=Мз/М=5,1648/4=1,2912 Коэффициент запуска заготовок в производство: Кзап = 1.29 Таким образом, для получения с достаточной гарантией 4 штук годных линз необходимо запустить 6 штук заготовок. Порядок выполнения операций: Шлифование цилиндрической поверхности -> Грубое шлифование -> Алмазное сферошлифование -> тонкое шлифование(методом свободного притира) -> полирование. Расчет припусковДля изготовления деталей размером более 300 мм, заготовки поставляются в форме дисков и пластин. Согласно техническим требованиям сферические поверхности детали должны быть обработаны методом ГШП по ОСТ 3-6043-86. Глубокая шлифовка и полировка оптических материалов практически не отличается от обычной обработки стекла, кроме того, что толщина слоя, сошлифованного определенным абразивом, должна быть не менее чем в 1,5 раза больше, чем толщина нарушенного слоя, полученного на шлифовании предыдущим абразивом. А при полировании снимается не менее 0,025 мм. [16] Расчет припусков на обработку

Толщина заготовки с учетом припуска: t=t0+Δtв+δt=35,01+2*(1,13+0,025+0,5)=38,32 мм Диаметр с учетом припуска(f9): D = 350-0,062+8=358мм Примем D=358 мм=358 мм, припуск на центрирование не учитываем, по причине контроля центричности на этапах обработки. Выберем заготовку размерами 370х40 мм, в форме диска из ГОСТ 15130-86 для стекла КУ-1. |

| № | Операция | Оборудование | Инструментматериалы | Контроль |

| 1 | Блокирование поверхности А | — | наклеечный план | — |

| 2 | Шлифование цилиндрической поверхности | Вертикально-фрезерный обрабатывающий центр VF-1YTMAAS | Алмазная шлифовальная головка AW  60/40 100 M2-01 ГОСТ 17122-85 60/40 100 M2-01 ГОСТ 17122-85 | |

| 3 | Шлифование поверхности Б | | | |

| 4 | Разблокирование | — | | — |

| 5 | Блокирование поверхности Б | — | наклеечный план | — |

| 6 | Шлифование поверхности А | | | |

| 7 | Алмазное шлифование сферической поверхности R2 | Сферошлифовальный станок Алмаз-500 | Кольцевой алмазный инструмент 2728-0027 АСМ 63/50 100 М2-01 ГОСТ 17006-80 | |

| 8 | Разблокирование | | | |

| 9 | Блокирование поверхности А | | | |

| 10 | Алмазное шлифование сферической поверхности R1 | Сферошлифовальный станок Алмаз-500 | Кольцевой алмазный инструмент 2728-0027 АСМ 63/50 100 М2-01 ГОСТ 17006-80 | |

| 11 | Разблокирование | — | | — |

| 12 | Промывка | | | |

| 13 | Блокирование поверхности Б | | Чашка ОСТ 3–3514–85, D=350 мм | |

| 14 | Глубокое шлифование поверхности А | 3ШП-350М | Латунный шлифовальник в форме чашки ОСТ 3-3514-85 | |

| | Полирование поверхности А | 3ШП-350М | Алюминиевый полировальник в форме чашки ОСТ 3-3513-85 | |

| | Разблокирование | — | | — |

| | Промывка | | | |

| | Блокирование поверхности А | | Чашка ОСТ 3–3514–85, D=350 мм | |

| | Глубокое шлифование поверхности Б | | Латунный шлифовальник в форме чашки ОСТ 3-3514-85 | |

| | Полирование поверхности Б | | Алюминиевый полировальник в форме чашки ОСТ 3-3513-85 | |

| | Разблокирование | — | | — |

| | Промывка | | | |

| | Магнитореол-огическая доводка | Автоматизированный полировально-доводочный станок АПД-500 с магнитореологическим модулем | Капля магнитореологической жидкости | |

| | Нанесение покрытия | Вакуумная установка ВУ-2М | | |

| | | | | |