19 отделочные работы. 3 технологическая часть 1 Технологическая карта на штукатурные работы

Скачать 255 Kb. Скачать 255 Kb.

|

3 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 3.1 Технологическая карта на штукатурные работы. 3.1.1 Выбор ведущего механизма на основе технико-экономического обоснования. Выбор ведущего механизма на основе технико-экономического обоснования, произведен в соответствии с выполняемым видом работ: передвижной компрессор Atlas Copco XAS 97 Таблица 3.1 Характеристики компрессора

3.1.2 Подсчет объемов работ. Подсчет объемов работ выполнен по чертежам архитектурной части дипломного проекта «Индивидуальный одноквартирный жилой дом» Таблица 3.2 Подсчет объемов работ

3.1.3 Калькуляция трудозатрат. Калькуляция трудозатрат составлена на основании объемов работ и норм вре- мени на виды работ, принятых по ГЭСН. Таблица 3.3 Калькуляция трудозатрат.

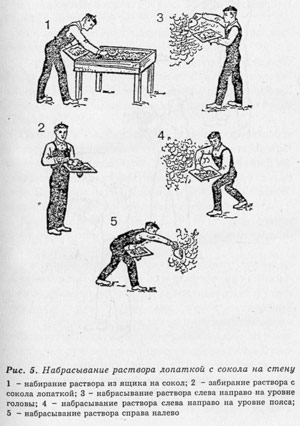

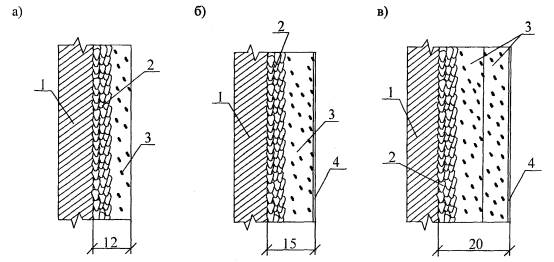

3.1.4 Указания по производству работ. Оштукатуривание стен и потолков. Обычные штукатурки в зависимости от тщательности выполнения подразделяют на три категории: простые, улучшенные и высококачественные, которые представлены на рисунке.  Рисунок 3.1. - Виды штукатурки а - простая; б - улучшенная; в -высококачественная; 1 - основание; 2 - обрызг; 3 - грунт; 4 - накрывка Простую штукатурку выполняют из двух слоев раствора: обрызга и грунта общей толщиной до 12 мм.

Высококачественная штукатурка состоит из обрызга, двух слоев грунта и накрывочного слоя общей толщиной 20 мм. Технология оштукатуривания стен подразумевает применение штукатурки, она имеет три составляющих слоя: обрызги, грунтовка, накрывка. Каждый слой наносится отдельно и четко несет данное назначение. Обрызг является первым слоем штукатурного намета. Обычно его набрасывают слоем, толщина которого колеблется от 3 до 9 миллиметров, без пропусков, полностью закрывая поверхность. Консистенция раствора для должна быть жидкая и сметанообразная. Перед началом все поверхности обильно смачивают водой. Редкий раствор обрызга хорошо проникает во все шероховатости, а также трещины поверхности. После сцепления с поверхностью держит вес накрывки и грунта. Для бетонных и кирпичных поверхностей толщина будет достигать до 5 мм, а деревянных - до 9 мм. Грунт - следующий слой, наносимый на слой обрызга. Раствор для грунта должен быть тестообразной консистенцией. Грунт является основным слоем намета, образуя нужную толщину штукатурки, равняя на поверхности все огрехи. В случае широкой толщины штукатурки грунт может наноситься в несколько слоёв. При этом каждый слой не должен превышать 15 - 20 мм, если слой будет толще, то возникает вероятность его сползания. Быстросхватывающиеся растворы известково-гипсовые наносятся более толстыми слоями. Третьим слоем сметанообразного намета является накрывка. Толщина этого слоя колеблется в пределах 2-4 мм. Данный слой покрывает грунтовку. А от того, насколько сглажен грунт - зависит толщина накрывки. Накрывка сравнивает поверхности грунта. При сравнивании образуется тонкий слой раствора, который без труда можно затереть. Для накрывки раствор готовится из мелкого песка. Для этого песок предварительно надо просеять через сито. Набрасывая раствор любым инструментом на поверхность, он мощно ударяется, протекая в шероховатости, уплотняется, создавая плотную и пористую равномерную корку штукатурки. Такая технология оштукатуривания стен приведет к тому, что раствор будет идеально протекать по всем шероховатостям и крепко с ними сцепляться, если обрызг и грунт наносить сплошным слоем набрасывания. 3.1.5 Проектное решение по технике безопасности 1. При выполнении простого, улучшенного и высококачественного оштукатуривания внутренних поверхностей могут возникнуть следующие опасные и вредные производственные факторы, связанные с характером работы: - повышенная запыленность и загазованность воздуха рабочей зоны; - расположение рабочего места вблизи перепада по высоте 1,3 м и более; - острые кромки, заусенцы и шероховатость на поверхностях отделочных материалов и конструкций; - недостаточная освещенность рабочей зоны. 2. Для предупреждения воздействия на работников опасных и вредных производственных факторов безопасность штукатурных работ должна быть обеспечена соблюдением следующих мероприятий: - организация рабочих мест с указанием методов и средств для обеспечения вентиляции, пожаротушения, защиты от термических ожогов, освещения, выполнения работ на высоте, с использованием средств подмащивания и использованием других средств малой механизации; - способы и средства подачи материалов на рабочие места должны обеспечивать безопасность труда. 3. К устройству внутренних штукатурных работ с использованием средств подмащивания допускаются лица не моложе 18 лет, имеющие профессиональные навыки, прошедшие медицинское освидетельствование и признанные годными, получившие знания по безопасным методам и приемам труда согласно ГОСТ 12.0.004-90 «ССБТ. Организация обучения безопасности труда. Общие положения», сдавшие экзамены квалификационной комиссии в установленном порядке и получившие соответствующее удостоверение. Внеочередной инструктаж по технике безопасности проводится при переводе рабочих-отделочников с одного объекта на другой, при изменении условий производства работ, нарушении бригадой правил и инструкций по безопасности труда. 4. Перед началом работы со штукатурами, машинистом растворонасоса и обслуживающим звеном проводится первичный инструктаж на рабочем месте по безопасному производству работ с записью результатов инструктажа в «Журнал регистрации инструктажа на рабочем месте». Вновь принимаемые на работу должны пройти вводный инструктаж с записью в «Журнале регистрации вводного инструктажа по охране труда». 5. К работе с электрифицированным инструментом допускаются только рабочие, прошедшие специальное обучение согласно ГОСТ 12.0.004-90 «ССБТ. Организация обучения безопасности труда. Общие положения», инструктаж на рабочем месте по безопасности и охране труда и имеющие III категорию по электробезопасности. 6. При сухой очистке поверхности и других работах, связанных с выделением пыли и газов, необходимо пользоваться респираторами и защитными очками. 7. Работники, занятые производством штукатурных работ или работающие при повышенной запыленности и загазованности воздуха рабочей зоны, должны быть обеспечены индивидуальными и коллективными средствами защиты по ГОСТ 12.4.011-89 «ССБТ. Средства защиты работающих. Общие требования и классификация». 8. Перед началом работ машины и механизмы, используемые для подачи раствора, проверяются на холостом ходу. Корпуса всех механизмов должны быть заземлены, токопроводящие провода надежно изолированы, а пусковые рубильники закрыты. 9. К управлению механизмами допускаются лица, прошедшие специальное обучение и сдавшие экзамены по безопасности труда. 10. Разборка, ремонт и чистка форсунок машин, используемых при оштукатуривании, разрешается лишь после снятия давления и отключения машин от сети. 11. Рабочее место штукатура-оператора необходимо связывать звуковой сигнализацией с рабочим местом машиниста штукатурных машин. 12. Материалы и воздушные шланги растворонасоса необходимо периодически испытывать на удвоенное рабочее давление. 13. При работе растворонасоса запрещается перегибать подающие шланги. Продувку шлангов сжатым воздухом для устранения пробок разрешается производить только после удаления из помещения людей. По окончании работ запрещается снимать воздушный клапан и переходной патрубок, не убедившись в том, что давление упало до нуля. При работе с растворонасосом необходимо: - следить, чтобы давление в растворонасосе не превышало допустимых норм, указанных в паспорте; - удалять растворные пробки, осуществлять ремонтные работы только после отключения растворонасоса от сети и снятия давления; - осуществлять продувку растворонасоса при отсутствии людей в зоне 10 м и ближе; - держать форсунку при нанесении раствора под небольшим углом к оштука- туриваемой поверхности и на небольшом расстоянии от нее. 14. Переносные инструменты, машины, светильники должны иметь напряжение не более 42 В. 15. При применении электрических или работающих на жидком топливе воздухонагревателей для просушивания оштукатуренных поверхностей помещений здания или сооружения необходимо соблюдать требования ППБ 01-03 «Правила пожарной безопасности в Российской Федерации». Запрещается сушить помещения нагревателями открытого типа и другими устройствами, выделяющими продукты сгорания топлива. 16. Рабочая зона при производстве штукатурных работ должна быть освещена в соответствии со СНиП 23-05-95 «Естественное и искусственное освещение» и ГОСТ 12.1.046-85«ССБТ.Строительство. Нормы освещения строительных площадок». Освещенность рабочих мест должна быть не менее 30 лк. Проект временного освещения должен быть разработан специализированной организацией позаказу подрядчика. 17. При применении составов, содержащих вредные и пожароопасные вещества, на рабочих местах должны быть первичные средства пожаротушения, приоткрыты в помещении окна для обеспечения вентиляции, а рабочие должны быть обеспечены респираторами и другими средствами индивидуальной защиты. 18. При приготовлении штукатурных растворов на рабочем месте необходимо использовать для этих целей помещения, оборудованные вентиляцией, не допускающей повышения предельно допустимых концентраций вредных веществ в воздухе рабочей зоны. Помещения должны быть обеспечены безвредными моющими средствами и теплой водой. 19. При выполнении штукатурных работ внутренних стен и перегородок необходимо строго соблюдать требования безопасности и охраны труда, экологической и пожарной безопасности согласно: - СНиП12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования» - СНиП12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»; - ГОСТ12.0.004-90 «ССБТ. Организация обучения безопасности труда. Общие положения»; - ГОСТ12.1.004-91* «ССБТ. Пожарная безопасность. Общие требования»; - ПОТ РМ-016-2001Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок; - ППБ01-03 Правила пожарной безопасности в Российской Федерации; - СП12-135-2003 Безопасность труда в строительстве. Отраслевые типовые инструкции по охране труда. 3.1.6 Схема операционного контроля качества 1. Контроль качества штукатурных работ должен осуществляться службами строительных организаций, а также производителями работ, мастерами и бригадирами. 2. Производственный контроль качества штукатурных работ должен включать входной контроль рабочей документации, материалов и оборудования, операционный контроль производства штукатурных работ и оценку соответствия оштукатуренной поверхности нормативным требованиям. 3. При входном контроле рабочей документации производится проверка ее комплектности и достаточности содержащейся в ней технической информации для производства работ. Внутренние поверхности стен и перегородок в зданиях, подлежащие оштукатуриванию, должны соответствовать по качеству выполнения работ и по допускам требованиям, предусмотренными главами соответствующих норм, правил и стандартов. При входном контроле качества подлежащей оштукатуриванию поверхности выборочно техническим осмотром проверяется качество поверхности и точность геометрических параметров. Штукатурные растворы, другие материалы и изделия, применяемые для устройства обрызга, грунта и накрывочного слоя устанавливаются проектом с учетом их назначения и условий эксплуатации и должны соответствовать требованиям нормативно-технической документации и соответствующих стандартов. Определение качества растворных смесей производится в соответствии с ГОСТ 5802-86 «Растворы строительные. Методы испытаний». 4. При подготовке и приготовлении отделочных составов и приемке подготовленных к оштукатуриванию поверхностей необходимо руководствоваться требованиями. 5. Результаты входного контроля должны быть занесены в «Журнал входного учета и контроля качества получаемых деталей, материалов, конструкций и оборудования». 6 Операционный контроль осуществляется в ходе выполнения штукатурных работ и обеспечивает выявление дефектов с целью принятия мер по их устранению и предупреждению и включает в себя проверку качества подготовки основания, влажности, прочности сцепления штукатурки с основанием, толщину наносимых слоев штукатурки. При операционном контроле проверяется соблюдение технологии выполнения штукатурных работ, соответствие выполняемых работ требованиям СНиП 3.04.01-87 «Изоляционные и отделочные покрытия». 7 При оценке соответствия производится проверка качества готовой штукатурки. На готовой поверхности должны отсутствовать трещины, наплывы раствора, пятна, раковины и т.п. Штукатурка должна прочно сцепляться с поверхностью, не отслаиваться, иметь хорошо затертую поверхность без внешних дефектов. На этапе оценки соответствия проверяются: - прочность сцепления штукатурки с основанием; - отклонение оштукатуренной поверхности стен и потолков от вертикали и горизонтали; - неровности поверхности плавного очертания, обнаруживаемые при накладывании правила или шаблона длиной 2 м; - отклонение откосов проемов, пилястр, столбов от вертикали и горизонтали; - отклонения радиуса криволинейной поверхности; - отклонения ширины откосов от проектной. 8. Прочность сцепления штукатурки с основанием определяют по ГОСТ 24992-81 «Конструкции каменные. Метод определения прочности сцепления в каменной кладке» в МПа путем отрыва образцов, нанесенных на материал, подлежащий оштукатуриванию. 9. Прочность штукатурного раствора на сжатие (марка),выраженная в МПа (кгс/см2), определяется на образцах-кубах размером70,7х70,7х70,7 мм в возрасте, установленном стандартом или техническими условиями на данный вид раствора в соответствии с методикой по ГОСТ 5802-86«Растворы строительные. Методы испытаний». 10. Перечень операций, подлежащих контролю при устройстве штукатурных покрытий, представлен в таблице. Состав и содержание производственного контроля качества оштукатуривания внутренних поверхностей монолитной штукатуркой, время, объем и методы контроля представлены в таблице. Таблица 3.4 Перечень операций, подлежащих контролю при устройстве штукатурных покрытий

Продолжение таблицы 3.4.

11 Предельные отклонения оштукатуренной поверхности должны соответствовать требованиям СНиП 3.04.01-87 «Изоляционные и отделочные покрытия», представленным в таблице. Таблица 3.5 Допускаемые отклонения и средства контроля оштукатуренной поверхности при улучшенной штукатурке

Продолжение таблицы 3.5

3.1.7 Материально-технические ресурсы Таблица 3.6 Материальные элементы

Продолжение таблицы 3.6

Таблица 3.7 Технические средства

Продолжение таблица 3.7

3.1.8 Технико-экономические показатели технологической карты рассчитываются на основании калькуляции и графика производства работ. Таблица 3.8 Технико-экономические показатели

Изм. Кол Лист Подпись Дата Лист ДП.08.02.01.ПЗ  №док | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||