Ремонт головки блока цилиндров. Ремонт головки блока цилиндра двигателя Д-260.1. 3 Возможные неисправности головки блока цилиндра двигателя д260

Скачать 1.78 Mb. Скачать 1.78 Mb.

|

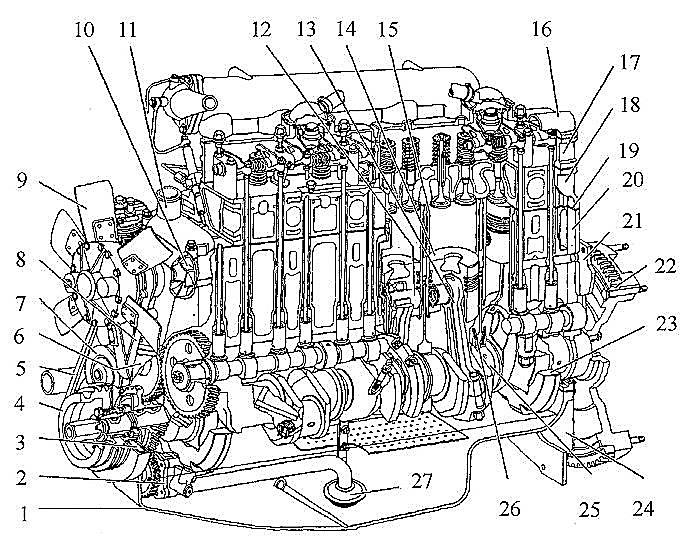

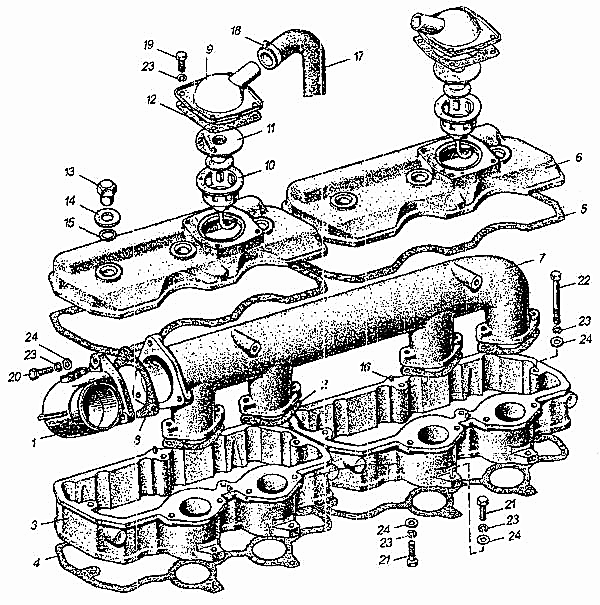

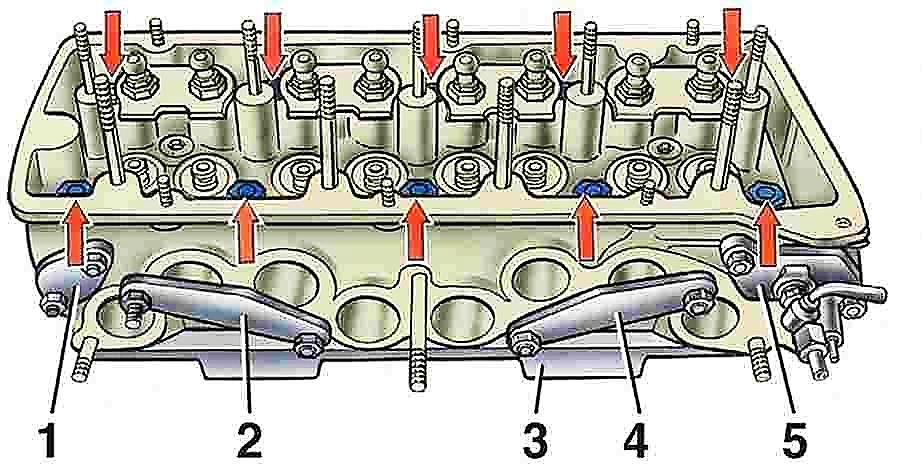

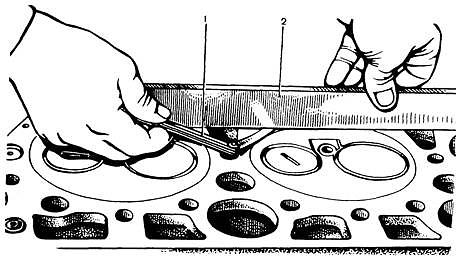

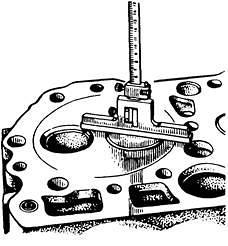

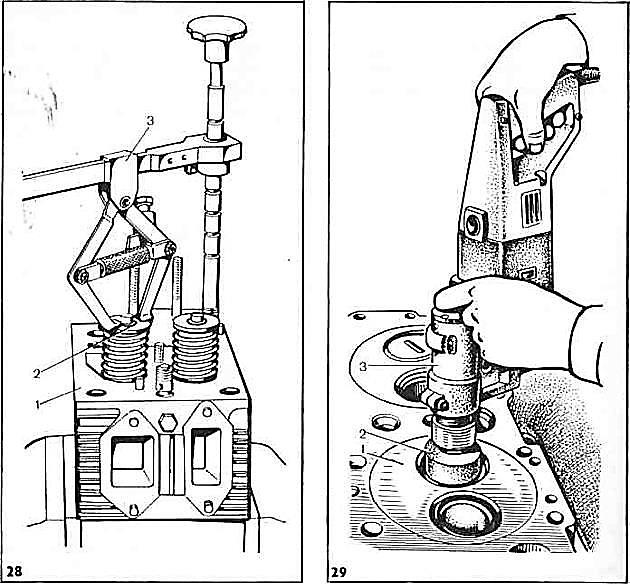

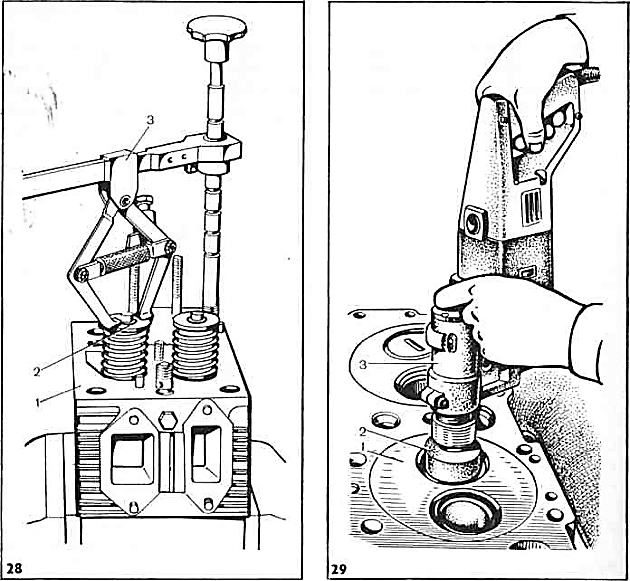

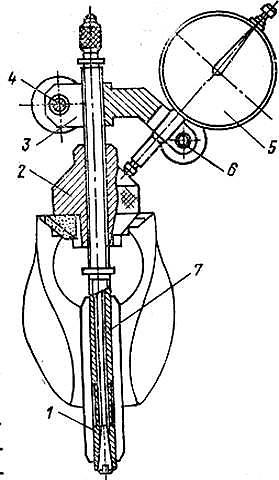

Содержание СодержаниеВведение................................................................................................................... 4 Глава I. Устройство головки блока цилиндра двигателя Д-260.2...................... 6 1.1. Назначение и устройство головки цилиндра................................................. 6Глава II. Техническое обслуживание двигателя Д-260.2...................................8 2.1. Техническое обслуживание головки блока цилиндра двигателя Д-260.2..8 Глава III. Технология ремонта головки блока цилиндров двигателя Д-260.2 трактора МТЗ-1221.2........................................................................ 10 3.1.Возможные неисправности головки блока цилиндра двигателя Д-260.2....10 3.2. Технология ремонт головки блока цилиндров двигателя Д-260.2.......... 11 Глава IV. Техника безопасности и производственная санитария............ .......... 18 4.1. Техника безопасности на транспортном предприятии................................ 18 4.2. Общие требования безопасности, предъявляемые к мастеру по ТО при выполнении работ по техническому обслуживанию и ремонту двигателя...... 20 Заключение.............................................................................................................. 23 Информационное обеспечение.............................................................................. 24  Введение ВведениеМинский моторный завод был построен за два с небольшим года, на северо-восточной окраине г. Минска. Серийный выпуск моторов марки «Д-50» стартовал на предприятии в июле 1963 года. Начиная уже со следующего года, все трактора «МТЗ Беларусь» стали комплектоваться двигателями минского производства. Первый в истории предприятия не четырёх -, а шестицилиндровый дизель – «ММЗ Д-260» – был спроектирован и построен в первой половине 90-х годов ХХ века. А его массовое серийное производство было запущено в 1995 году. Кроме МТЗ, потребителями данной продукции стали такие мощные предприятия, как Минский автомобильный завод, крупнейшие производители комбайнов – «Ростсельмаш», «Гомсельмаш»; дорожно-строительной техники, компрессорных станций и т.д. В 2006 году конвейера завода сошёл юбилейный 50-тысячный двигатель «ММЗ Д-260», который достался минскому производителю дорожно-строительной техники – заводу «Амкодор-Ударник». Шесть цилиндров двигателя «ММЗ Д-260» размещены вертикально, по рядной компоновке. Направление вращения коленчатого вала – правое (по часовой стрелке). Мотор четырёхтактный, оснащённый непосредственным впрыском топлива, жидкостным охлаждением, системой турбонаддува и промежуточным охлаждением надувочного воздуха. Двигатель Д-260.2 отличается повышенной выносливостью, производительностью. Его конструкция позволяет использовать транспортные средства в течение длительного эксплуатационного срока без дорогостоящего капитального ремонта. В зависимости от своего назначения, дизели данной марки могут комплектоваться следующими дополнительными сборочными единицами: пневмокомпрессором, шестерённым насосом усилителя рулевого управления с приводом, дисками муфты сцепления в сборе.  При установке на трактор МТЗ «Д-260» доукомплектовывают водяным радиатором, приборами электрооборудования и контрольными приборами. При установке на трактор МТЗ «Д-260» доукомплектовывают водяным радиатором, приборами электрооборудования и контрольными приборами.Цель работы: Исследование способов и методов с использованием современных инструментов, оборудования при выполнении работ по ремонту головки блока цилиндра двигателя Д-260.2 Задача: - разработать технологию ремонта головки блока цилиндра двигателя Д-260.2 трактора МТЗ-1221.2 с использованием современных инструментов, оборудования.  Глава I. Устройство головки блока цилиндра двигателя Д-260.2 Глава I. Устройство головки блока цилиндра двигателя Д-260.21.1. Назначение и устройство головки цилиндраДвигатель Д-260.2 ММЗ состоит из блока цилиндров, двух головок цилиндров, кривошипно-шатунного механизма, механизма газораспределения, а также систем питания, смазки, охлаждения, пуска, электрооборудования. Головка блока цилиндров Д-260.2 (рис.1) отлита из чугуна (одна головка на три цилиндра) - взаимозаменяемые. Во внутренних полостях головок цилиндров имеются впускные и выпускные каналы, закрываемые клапанами. Головка, производимая из легированного чугуна, выполняет важную защитную функцию, так как обеспечивает плотное закрытие блока цилиндров, препятствуя подтекам масла и жидкости. Для обеспечения отвода тепла головки цилиндров имеют внутренние полости, в которых циркулирует охлаждающая жидкость. Головки цилиндров имеют вставные седла клапанов, изготовленные из жаропрочного и износостойкого сплава. На головках цилиндров трактора МТЗ-1221.2 устанавливаются форсунки (по 3 на каждую головку), стойки, оси коромысел с коромыслами, крышки головок и колпаки крышек, закрывающие клапанный механизм. Для уплотнения разъема между головками и блоком цилиндров установлена прокладка из безасбестового полотна. Отверстия для гильз цилиндров и масляного канала окантованы листовой сталью. При сборке дизеля цилиндровые отверстия прокладки дополнительно окантовываются фторопластовыми кольцами.  Рисунок 1. – Двигатель Д-260.2 (в разрезе) 1 - масляный картер; 2 - масляный насос; 3 - гаситель крутильных колебаний; 4 - шкив коленчатого вала; 5 - ремень привода вентилятора; 6 - крышка шестерен распределения; 7 - шкив натяжителя; 8- ремень привода генератора; 9 - вентилятор; 10 - водяной насос; 11 - корпус термостатов; 12 - поршневой палец; 13 -шатун; 14 - поршень; 15 - гильза цилиндров; 16 - колпак крышки (2 шт.); 17 -крышка головки цилиндров (2 шт.); 18 - головка цилиндров (2 шт.); 19- прокладка головки цилиндров (1 шт.); 20 - блок цилиндров; 21 - задний лист; 22 - маховик; 23 - противовес; 24 - крышка; 25- коленчатый вал; 26 -форсунка охлаждения поршня; 27-маслоприемник.   Глава II. Техническое обслуживание двигателя Д-260.2 Глава II. Техническое обслуживание двигателя Д-260.22.1. Техническое обслуживание головки блока цилиндра двигателя Д-260.2 Техническое обслуживание проводится с целью поддержания дизеля в исправном состоянии в процессе эксплуатации. Несоблюдение установленной периодичности и низкое качество технического обслуживания дизеля значительно уменьшают его ресурс, приводят к увеличению числа отказов, снижению мощности, росту затрат на его эксплуатацию. Эксплуатация дизеля без проведения очередного технического обслуживания не допускается. Допускается отклонение от установленной периодичности проведения технических обслуживаний в пределах ±10%. Отметки о проведении очередного планового технического обслуживания (за исключением ЕТО) должны быть занесены в формуляр трактора (машины). Операции технического обслуживания, связанные с разборкой агрегатов дизеля, проводятся в закрытом помещении для предохранения от попадания пыли и грязи во внутренние полости дизеля. Все неисправности, обнаруженные при проведении технического обслуживания, должны быть устранены. Виды и периодичность технического обслуживания: 1. Ежесменное техническое обслуживание (ЕТО) 8-10ч 2. Первое техническое обслуживание (ТО-1) 125ч 3. Второе техническое обслуживание (ТО-2) 500ч 4. Третье техническое обслуживание (ТО-3) 1000ч 1. Очистка головки цилиндров: - устанавливаем головку на подставку А.60353; - удаляем нагар из камер сгорания и с поверхности выпускных каналов металлической щеткой, приводимой во вращение электрической дрелью; - очищаем и осматриваем впускные каналы и каналы подвода масла к рычагам привода клапанов.  2. Проверяем затяжку болтов крепления головки блока цилиндров Д-260.2 2. Проверяем затяжку болтов крепления головки блока цилиндров Д-260.2Проверку затяжки болтов крепления головок цилиндров двигателя Д-260.2 производим на прогретом двигателе в следующей последовательности: - снимаем колпаки и крышки головок блока цилиндров; - снимаем оси коромысел с коромыслами и стойками; - с помощью динамометрического ключа затягиваем все болты крепления головок моментом 190-210 Нм в последовательности, указанной на рисунке 2 справа (на рисунке показана одна головка цилиндров). Перед затяжкой болтов ослабляем их на 1/6 оборота. - устанавливаем на место оси коромысел и регулируем зазоры между коромыслами и клапанами; - устанавливаем на место крышки и колпаки крышек головок цилиндров; - первую проверку затяжки болтов головок цилиндров производим после обкатки трактора. После проверки затяжки болтов крепления головки блока цилиндров двигателя, устанавливаем на место ось коромысел и регулируем зазор между клапанами и коромыслами.  Рис. 2 Схема последовательности затяжки болтов крепления головки блока цилиндров дизельного двигателя Д-260.2  Глава III. Технология ремонта головки блока цилиндров двигателя Глава III. Технология ремонта головки блока цилиндров двигателя Д-260.2 трактора МТЗ-1221.2 3.1. Возможные неисправности головки блока цилиндра двигателя Д-260.2 Важное условие нормальной эксплуатации – не допускать перегревов двигателя, иначе головку блока может повести. Ремонт головки цилиндров может проводиться как без ее снятия, например, для замены маслосъёмных колпачков или регулировки клапанов. Так и со снятием головки блока для более масштабных ремонтных работ: притирка клапанов, замена направляющих втулок, удаление нагара и т.д. Все ремонтные работы, снятие и установка головки блока цилиндров должны выполняться не по аналогии или памяти, а в строгом соответствии с требованиями производителя относительно данного типа двигателя. К  основным дефектам головки цилиндров (рис. 3) относятся: коробление плоскости разъема, износ внутренних поверхностей направляющих втулок, рабочих фасок клапанов и клапанных гнезд; наличие трещин в их перемычках; прогар посадочных мест под уплотнения форсунок или ее стакана. основным дефектам головки цилиндров (рис. 3) относятся: коробление плоскости разъема, износ внутренних поверхностей направляющих втулок, рабочих фасок клапанов и клапанных гнезд; наличие трещин в их перемычках; прогар посадочных мест под уплотнения форсунок или ее стакана.Рис. 3. Расположение деталей головки блока цилиндров: 1- патрубок; 2 - прокладка коллектора; 3- крышка головки; 4- прокладка крышки; 5- прокладка колпака; 6- колпак крышки; 7- коллектор впускной; 8-прокладка; 9-корпус сапуна; 10- стакан; 11-маслоотражатель;12- прокладка; 17- рукав Утопание клапанов в гнездах головки без снятия ее с блока цилиндров можно определить по выступанию стержней всасывающих клапанов относительно поверхности головки блока цилиндров. Для этого поочередно устанавливаем поршни в в. м. т. на такте сжатия и измеряем расстояние от торца стержня клапана до головки блока. Если тарелка клапана утопает на недопустимые значения, то это указывает на предельный износ тарелок клапанов и их седел — головку заменяем. Одновременно можно определить степень износа кулачков распределительного вала. Для этого прокручиваем коленчатый вал дизеля до полного открытия клапана (при установленном для холодного дизеля тепловом зазоре) и проводим замер расстояния от стержня до головки блока цилиндров. По разнице расстояний, измеренных при закрытых и полностью открытых клапанах, определяем величину перемещения каждого клапана. Если величина перемещения клапана превышает допустимые значения, распределительный вал дизеля заменяем. 3.2. Технология ремонта головки блока цилиндров двигателя Д-260.2 После замеров головку блока цилиндров снимаем с дизеля и подвергаем дальнейшей экспертизе. Перед ремонтом головки цилиндров испытывают на герметичность стенок и уплотнений (рис.4). Испытания проводят на стенде типа КИ-4805, КИ-9147. На отверстия водяных полостей испытываемой головки устанавливают и прижимают специальную обрезиненную плиту.  Нагнетаем насосом внутрь рубашки охлаждения головки воду с добавкой хромпика под давлением воды 0,4…0,5 МПа. Течь и потение головки в любом месте в течение 5 мин. не допускается. Нагнетаем насосом внутрь рубашки охлаждения головки воду с добавкой хромпика под давлением воды 0,4…0,5 МПа. Течь и потение головки в любом месте в течение 5 мин. не допускается.  Негерметичные заглушки удаляем. Вместо них ставим новые на герметик, предварительно зачищаем посадочные места. Негерметичные заглушки удаляем. Вместо них ставим новые на герметик, предварительно зачищаем посадочные места.  Рис. 4. Проверка герметичности головки блока цилиндров на приспособлении: 1, 2 и 4 – заглушки; 3 – плита приспособления; 5 – фланец со штуцером подвода жидкости Замеряем коробление плоскости разъема головки цилиндров щупом и поверочной линейкой (рис. 5). Измерение коробления головки цилиндров дизелей с воздушным охлаждением производим на поверочной плите с помощью пластинчатого щупа. Если коробление плоскости разъема больше допустимых значений, то головку цилиндров заменяем; если в пределах нормы, то проверяем состояние седел клапанов.  Рис. 5. Проверка коробления плоскости головки цилиндров. 1 – щуп; 2 – поверочная плита. Износ фасок клапанных гнезд головки цилиндров определяем штангенглубиномером по высоте утопания тарелки нового (контрольного) клапана относительно нижней плоскости головки цилиндров (рисунок 6).  Рис. 6. Измерение утопания тарелки клапана в седле ГБЦ штангенглубиномером.  При утопании тарелок клапанов более допустимых размеров, головку заменяем. Если эти размеры не превышают допустимых, то разбирают головку цилиндров и ремонтируют. При утопании тарелок клапанов более допустимых размеров, головку заменяем. Если эти размеры не превышают допустимых, то разбирают головку цилиндров и ремонтируют.Сухари клапанов и клапанные пружины снимают приспособлением ОР-9913 ГОСНИТИ (рис. 7). Если седло клапана имеет трещины, то головку сдают в ремонт. Снятые клапаны маркируют, а затем замеряют диаметр стержня и проверяют биение фаски и изгиб стержня.  Рис. 7. Снятие клапанных пружин приспособлением ОР-9913: 1 — головка цилиндра; 2 — тарелка пружин клапана; 3—приспособление ОР-9913 Биение фаски клапана и изгиб стержня относительно оси клапана не должны превышать 0,03 мм. При наличии следов прогаров, раковин на фасках клапанов рабочую поверхность фаски тарелки обрабатывают на специальных шлифовальных станках Р-108 или ОР-6686. Рабочую фаску впускного клапана дизелей шлифуют под углом 45°, для лучшего качества обработки производим технологический процесс на станке для обработки фаски седла клапана марки BV60М / VT60. Станок предназначен для обработки рабочей фаски седла клапана на ГБЦ как с наклонной, так и с вертикальной осью стержня клапана, а именно подавляющее большинство ГБЦ наземного автотранспорта. Подходит для обработки седел как в чугунной ГБЦ, так и в ГБЦ из цветных сплавов. Благодаря встроенному в станок вакуум тестеру есть возможность проверить качество прилегания клапана к седлу, не демонтируя ГБЦ со станка и не прибегая к сборке клапанов с последующим проливанием их керосином, что значительно ускоряет процесс выполнения работ. Данный тип станков проверен временем и зарекомендовал себя как надежный помощник в крупном ремонтном цеху. Пропускная способность, при должном опыте, позволяет станку окупаться в короткие сроки, а простота в обращении гарантирует быструю обучаемость технического персонала. После выведения следов износа ширина цилиндрической части тарелки клапанов должна быть не менее 0,5 мм.  При ослаблении посадки втулки в головке из запасных частей подбирают втулку с наибольшим отклонением по наружному диаметру, смазывают ее эпоксидным клеем без наполнителя и запрессовывают в головку. При ослаблении посадки втулки в головке из запасных частей подбирают втулку с наибольшим отклонением по наружному диаметру, смазывают ее эпоксидным клеем без наполнителя и запрессовывают в головку.  После установки направляющих втулок обрабатывают клапанное гнездо планетарно-шлифовальным приспособлением ОПР-1334А (рис. 8). После установки направляющих втулок обрабатывают клапанное гнездо планетарно-шлифовальным приспособлением ОПР-1334А (рис. 8).  Рис. 8. Шлифование клапанного гнезда: 1— головка цилиндров; 2— шлифовальный круг; 3— планетарно-шлифовальное приспособление ОПР-1334А При рисках, раковинах и следах прожогов на рабочей фаске, клапанного гнезда первоначально шлифуют фаску до выведения следов износа и замеряют степень утопания клапанов по новому клапану. Если оно находится в пределах допустимого, то продолжают обрабатывать клапанное гнездо. Нижнюю (наружную) кромку рабочей фаски клапанного гнезда в головке цилиндров обрабатывают шлифовальным кругом с углом конуса 150°, а верхнюю (внутреннюю) кромку — 60°. Ширина рабочей фаски гнезда для впускных клапанов должна быть 2,0...2,5 мм и для выпускных — 1,5...2,0 мм. После обработки тарелки клапана и его гнезда их взаимно притирают. Если отремонтированы все клапаны и их гнезда, то притирают на станке ОПР-1841А ГОСНИТИ.  При ремонте одного-двух клапанов их притирают пневматическим приспособлением 2213, используя пасту из смеси микропорошка М20 с индустриальным или моторным маслом. При ремонте одного-двух клапанов их притирают пневматическим приспособлением 2213, используя пасту из смеси микропорошка М20 с индустриальным или моторным маслом.Во время притирки, при вращении клапана, его периодически приподнимают. Время от времени проверяют состояние притирающихся фасок клапана и гнезда. Верхняя кромка матовой полоски рабочей фаски должна быть расположена на расстоянии не менее 0,5 мм от цилиндрического пояска тарелки клапана. Если матовая полоска окажется значительно ниже или выше пояска, то гнездо клапана снова обрабатывают шлифовальными кругами с углом конуса 60 или 150° и снова притирают клапан и гнездо. Перед сборкой клапанов проверяют упругость пружины клапана на приспособлении МИП-100. Если параметры выходят за допустимые пределы, то пружины заменяют. В некоторых случаях для компенсации длины и усилия сжатия пружины под них устанавливают специальные шайбы, толщину которых можно определить по формуле для впускного клапана А = В — 1,3 мм, для выпускного — А = В — 1,8 мм, где В — фактическая величина утопания клапана, замеренная после ремонта седла клапана. После сборки клапанов выступание сухарей над плоскостью тарелки пружины должно быть не более 0,5 мм, утопание —- 1,3 мм. Для контроля герметичности клапанов заполняют впускные и выпускные каналы головки цилиндров керосином. Он не должен просачиваться в течение 1,5 мин. Перед установкой оси коромысел в сборе проверяют техническое состояние каждого коромысла. При наличии на бойках коромысел углублений более 0,3 мм их поверхность шлифуют до выведения следов износа. Не параллельность рабочей поверхности бойка коромысла должна быть не более 0,05 мм.  При необходимости проверяют внутренний диаметр отверстий втулок коромысел. Допустимый зазор между втулкой и осью коромысел— не более 0,15 мм. При необходимости проверяют внутренний диаметр отверстий втулок коромысел. Допустимый зазор между втулкой и осью коромысел— не более 0,15 мм.Для контроля радиального биения фаски клапанного гнезда применяется индикаторное приспособление (рисунок 9).  Рис. 9. Индикаторное приспособление для контроля отклонения осей клапанного гнезда и направляющей втулки: 1- цанга: 2 - втулка; 3 - державка: 4 и 6 - винты; 5 - индикатор; 7 – разжимной.  Глава IV. Техника безопасности и производственная санитария Глава IV. Техника безопасности и производственная санитария4.1. Техника безопасности на транспортном предприятии На рабочих местах, производственных площадях цехов, отделений условия труда должны соответствовать Правилам по охране труда при техническом обслуживании и текущем ремонте подвижного состава. Для обеспечения безопасных условий труда в ремонтных мастерских должны быть разработаны местные инструкции. Требования к зданиям помещениям, устройствам и сооружениям АРМ Производственные помещения, сооружения, территория должны отвечать требованиям действующих санитарных норм проектирования промышленных предприятий и пожарной безопасности для промышленных предприятий. Проходы и проезды не допускается загромождать оборудованием и различными материалами. Здания и помещения должны содержаться в исправном состоянии и чистоте. Для каждого цеха, отделения должен быть установлен порядок уборки помещений и график осмотра перекрытий, а также очистки от пыли и загрязнений оконных проемов и фонарей. Полы не должны допускать пылеобразования, проникания в помещение грунтовых вод и вредных газов. В цехах размещаются аптечки для оказания первой помощи, раковины с горячей и холодной водой, автоматы с газированной водой. Механизм открывания ворот стойловой части должен быть сблокирован с устройством включения тепловых завес. Смотровые канавы должны иметь гладкие, легко моющиеся стены, освещение, отопление, а дно канавы - уклон к сборным колодцам. Ниши, устроенные для размещения светильников должны быть защищены от попадания смазки и грязи. Производственные, вспомогательные и складские помещения и участки обеспечиваются средствами пожаротушения. Устройства внутреннего противопожарного водопровода в производственных и складских зданиях и участков, а также наружного противопожарного водопровода на территории депо должны соответствовать требованиям.  Для тушения возгорания электропроводов и электропроводки должны использоваться только углекислотные огнетушители и сухой песок. Для тушения возгорания электропроводов и электропроводки должны использоваться только углекислотные огнетушители и сухой песок.Помещения в отделениях, участках по ремонту топливной аппаратуры должно быть чистыми и светлыми, полы и стены должны быть устойчивы к веществам, содержащимся в топливе и не допускать их накопления (сорбции). Оно должно располагаться в двух помещениях: одно - для испытательных стендов форсунок, плунжерных пар, топливных насосов, регуляторов частоты вращения, другое - для ремонта топливной аппаратуры. Моечные машины должны иметь вытяжную вентиляцию, защитные шторы и должны быть оборудованы устройствами для очистки, повторного использования и отвода сточных вод, механизированного удаления ила и остатков мусора. Стенды и ванны для удаления паров дизельного топлива и осветительного керосина имеют должны быть оборудованы индивидуальными отсосами. Помещение для испытаний должно быть отделено от других помещений звуконепроницаемыми стенами, и иметь вытяжную вентиляцию. У ремонтных верстаков так же устраивают продольные отсосы для удаления паров топлива и керосина. Для отведения пролитых на пол жидкостей необходимо иметь стоки (уклоны) к сборным колодцам. При эксплуатации тракторов возможно загрязнение почвы и водоемов нефтепродуктами: дизельным топливом, маслом, бензином. Попадая в водоемы, они покрывают поверхность пленкой, а также распространяются по всей толщей воды, отлагаясь вместе с илом на дне. Чтобы предупредить загрязнение окружающей среды нефтепродуктами, необходимо помнить следующие правила предосторожности. Нельзя мыть технику дизельным топливом. Сливать отстой топлива из топливных баков и фильтров следует в приготовленную тару. При подкачке топлива во время удаления воздуха из системы, питания нужно его сливать в какую либо емкость.  Шланги гидросистемы прицепных орудий в местах присоединения должны быть оборудованы разрывными муфтами, чтобы при случайном расцеплении орудия с трактором предотвратить утечку масла. Шланги гидросистемы прицепных орудий в местах присоединения должны быть оборудованы разрывными муфтами, чтобы при случайном расцеплении орудия с трактором предотвратить утечку масла. 4.2. Общие требования безопасности, предъявляемые к мастеру по ТО при выполнении работ по техническому обслуживанию и ремонту двигателя. Особую опасность для здоровья человека представляют собой оксид углерода (СО) и оксид азота (N2O5), содержание которых в газах может доходить до 0,5% (по объему). Оксид углерода нарушает окислительные процессы в организме, что может привести к летальному исходу. Оксид азота в соединении с водяными парами образует азотную кислоту, которая раздражает легочную ткань и приводит к хроническим заболеваниям. Двуокись азота (NO2) раздражает слизистую оболочку глаз, легких и вызывает необратимые изменения в сердечнососудистой системе. Поэтому работа тракторного двигателя в закрытом помещении не допускается. В том случае, если в закрытом помещении необходимо завести двигатель, то необходимо применять гибкие металлические шланги для отвода в атмосферу отработавших газов. Работа с топливосмазочными материалами (ТСМ). Топливо и смазочные материалы, токсичны (ядовиты). Топливо и масло могут попасть в организм человека через дыхательные пути, кожные покровы, органы пищеварения и через слизистую оболочку глаза. Чаще всего эти продукты проникают в организм человека через дыхательные пути. Через кожные покровы проникают только те ядовитые вещества, которые растворимы в жирах и жироподобных веществах организма. Засасывание ртом бензина через резиновую трубку для создания сифона может привести к воспалению легких. Бензин, попавший в желудок человека, вызывает отравление.  Опасность представляют также детали двигателя, покрытые нагаром и осадками, образовавшимися на них при работе двигателя на этилированном бензине. Опасность представляют также детали двигателя, покрытые нагаром и осадками, образовавшимися на них при работе двигателя на этилированном бензине.Работая с этилированным бензином, нельзя употреблять его для мытья деталей двигателя, рук и чистки одежды. После работы запрещается принимать пищу и курить, не вымыв предварительно руки теплой водой с мылом. Большая концентрация паров дизельного топлива в воздухе смертельна для человека. Частое и длительное воздействие дизельного топлива на кожу человека представляет значительно большую опасность, чем воздействие бензина. Оно может вызвать острое и хроническое заболевание кожных покровов. При систематическом контакте с маслом возникают острые или хронические заболевания кожи. Особенную опасность представляют собой масла, содержащие присадки, обладающие высокой токсичностью. Работы с подъемными устройствами. Поднимать трактор домкратом следует на ровной горизонтальной площадке, предварительно подложив под движители клиновидные колодки. Домкрат, применяемый для подъема, должен быть исправным. Подставлять его нужно в местах, указанных заводом-изготовителем, т. е. там, где краской на остове трактора написано «Дк». Если надо поднять домкрат над уровнем площадки, то под его опорную поверхность подложите деревянные широкие отрезки досок, которые создадут устойчивость домкрату. Перед поднятием трактора заглушите двигатель и затяните стояночный тормоз. Если поднята только одна часть трактора, например передняя, то под задние колеса разместите упоры и подкладки, исключающие перекатывание трактора.  Выполняя работу под трактором, тракторист предварительно должен убедиться в том, что на машине не лежат незакрепленные детали или инструмент, которые при толчках могут упасть и нанести повреждение. Выполняя работу под трактором, тракторист предварительно должен убедиться в том, что на машине не лежат незакрепленные детали или инструмент, которые при толчках могут упасть и нанести повреждение.Инструмент и приспособления, применяемые при техническом обслуживании, должны быть исправными, чистыми и сухими. При работе с гаечными ключами используйте такие, на ручках которых нет сколов, заусенцев и тому подобных повреждений, вызывающих не только мозоли, но и сдирание кожи с ладони. Применяйте ключи тех размеров, которые соответствуют размерам отвинчиваемых гаек, винтов и болтов. Ключи, не соответствующие размерам гаек, портят их грани. При отсутствии ключа нужного размера нельзя вставлять в его зев всякого рода подкладки для «подгонки» его по размеру гайки, а также не следует пользоваться для отвинчивания гаек зубилом и молотком. Движение руки с ключом при затяжке гаек должно быть направлено «на себя», а не «от себя». Гаечный ключ с изношенными губками зева также непригоден к работе, так как при этом наблюдается смятие граней гайки и, как правило, срыв и повреждение руки работающего. Недопустимо также пользоваться ключом с трещинами. Во время работы он может сломаться и травмировать человека. При отвинчивании тугосидящих гаек и болтов в практике находят применение удлинители. Нельзя использовать отрезок трубы, так как при изготовлении ключа его прочность рассчитывают на определенный момент, при увеличении же момента ключ может сломаться и послужить причиной травмы. И совершенно недопустимо удлинять ключ, которым отвертывают гайку, вторым ключом, так как при этой возможна не только поломка ключа, но и соскакивание одного ключа с другого.  Заключение ЗаключениеНа основании выполненной письменной экзаменационной работы можно сделать вывод: что при восстановлении головки блока цилиндра двигателя Д-260.2 наиболее целесообразно использовать специализированное оборудование и приспособления. Так как этот способ обладает значительными преимуществом перед другими способами в отношении универсальности, производительности, надежности. Цель работы достигнута, разработан технологический процесс ремонта головки блока цилиндра двигателя Д-260.2 с обеспечением ее надежности в процессе эксплуатации.  Информационное обеспечение Информационное обеспечение1. Чеботарев, М. И. Технология ремонта машин : учебное пособие / М. И. Чеботарев, И. В. Масиенко, Е. А. Шапиро ; под ред. М. И. Чеботарёва. - Москва ; Вологда : Инфра-Инженерия, 2020. - 352 с. - ISBN 978-5-9729-0422-8. - Текст : электронный. - URL: https://znanium.com/catalog/product/1168634 (дата обращения: 02.06.2020). – Режим доступа: по подписке. - Текст: электронный1. 2. Жирков, Е. А. Система технического обслуживания и ремонта сельскохозяйственных машин и механизмов: учебное пособие / Е. А. Жирков. — Рязань : РГАТУ, 2019. — 74 с. — Текст : электронный // Лань : электронно-библиотечная система. — URL: https://e.lanbook.com/book/144285 (дата обращения: 02.06.2020). — Режим доступа: для авториз. пользователей. - Текст: электронный2. 3. Корнеев В.М. Технология ремонта машин : учебник / В.М. Корнеев, В.С. Новиков, И.Н. Кравченко [и др.] ; под ред. В.М. Корнеева. — Москва : ИНФРА-М, 2019. — 314 с. — (Высшее образование: Бакалавриат). — www.dx.doi.org/10.12737/textbook_59d25702b797a5.36101100 - ISBN 978-5-16-013020-0. Текст : электронный. - URL: https://znanium.com/catalog/product/989548 (дата обращения: 02.06.2020). – Режим доступа: по подписке. Интернет-ресурсы: 1. Электронная библиотека [Электронный ресурс] / http://bookz.ru/ ; www.universalinternetlibrary.ru - Режим доступа: http://bookz.ru/ ; www.universalinternetlibrary.ru свободный. 2. Техническая литература [Электронный ресурс]. – Режим доступа: http// www.tehlit.ru , свободный. – Загл. с экрана. 3. Современные технологии производства: справочник: официальный сайт - [Электронный ресурс] / https://extxe.com , свободный. |