машиноведение. машин.ответы 31-. 31. Зубчатые соединения Шлицевое (зубчатое) соединение

Скачать 81.43 Kb. Скачать 81.43 Kb.

|

|

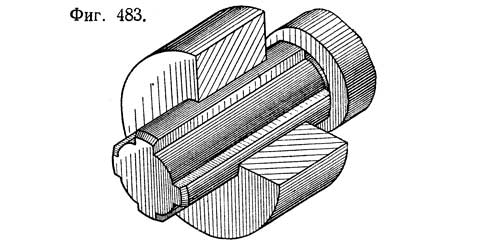

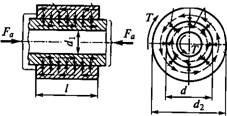

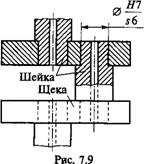

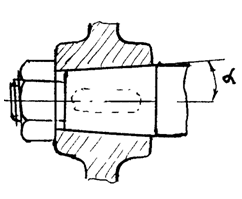

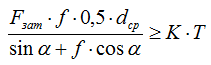

31. Зубчатые соединения Шлицевое (зубчатое) соединение — соединение вала (охватываемой поверхности) и отверстия (охватывающей поверхности) с помощью шлицев (пазов) и зубьев (выступов), радиально расположенных на поверхности. Обладает большой прочностью, обеспечивает соосность вала и отверстия, с возможностью осевого перемещения детали вдоль оси. Классификация: По форме профиля шлицев (зубьев): Прямобочные Эвольвентные Треугольные По передаваемой нагрузке: Лёгкая серия Средняя серия Тяжёлая серия. По способу центрирования сопрягаемых деталей: по наружному диаметру зубьев по внутреннему диаметру зубьев по боковым поверхностям зубьев. По степени подвижности: Подвижное Нормальное Неподвижное Соединения зубчатые (шлицевые) представляют собой соединение вала, имеющего выступы, входящие в соответствующие впадины отверстия сопрягаемой детали.  32. Основные критерии работоспособности и расчёта зубчатых соединений. Основными критериями работоспособности и расчета зубчатых соединений являются: Сопротивление рабочих поверхностей смятию. Сопротивление изнашиванию от фреттинг-коррозии. Изнашивание при фреттинг-коррозии — это коррозионно-механическое изнашивание при малых относительных колебательных перемещениях соприкасающихся поверхностей. В зубчатых соединениях такие перемещения связаны с деформациями и зазорами. Нетрудно понять, что циклические деформации изгиба вращающегося вала распространяются в отверстие ступицы и сопровождаются относительными микроперемещениями. Деформации кручения также сопровождаются микросдвигами, но в отличие от изгиба они циклические только при переменном вращающем моменте. Если соединение нагружено поперечной силой F не изменяющей своего положения при вращении вала (например, силы в зацеплении зубчатой передачи), то зазоры в соединении выбираются то в одну, то в другую сторону, т. е. возникают колебательные перемещения. Из сказанного следует, что коррозионно-механическое изнашивание можно уменьшить путем сокращения зазоров в соединении и расположением зубчатого венца посередине ступицы. Для повышения нагрузочной способности соединения используют также повышение точности изготовления и твердости рабочих поверхностей. Если соединение нагружено только вращающим моментом (силы Fr и Fa равны нулю), например в соединениях муфт с валами, то не будет относительных колебательных перемещений, а следовательно, и износа. Такие соединения на износ не рассчитывают. 33. Общие сведения о соединении деталей посадкой с натягом. Соединение двух деталей по круговой цилиндрической поверхности можно осуществить непосредственно без применения болтов, шпонок и т. д. Для этого достаточно при изготовлении деталей обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую. Натягом Nназывают положительную разность диаметров вала и отверстия, N=B--А. После сборки вследствие упругих и пластических деформаций диаметр d посадочных поверхностей становится общим. При этом на поверхности посадки возникают удельное давление ри соответствующие ему силы трения. Силы трения обеспечивают неподвижность соединения и позволяют воспринимать как крутящие, так и осевые нагрузки. Защемление вала во втулке позволяет, кроме того, нагружать соединение изгибающим моментом. В инженерной практике такое соединение называют прессовым. Нагрузочная способность прессового соединения прежде всего зависит от натяга,значение которого устанавливают в соответствии с нагрузкой. Практически расчетный натяг очень невелик, он измеряется микрометрами и не может быть выполнен точно. Неизбежные погрешности производства приводят к рассеиванию натяга и следовательно к рассеиванию нагрузочной способности соединения. Рассеивание натяга регламентируется стандартом допусков и посадок. Сборку любого прессового соединения выполняют одним из трех способов: прессованием, нагревом втулки, охлаждением вала. Прессование-- распространенный и несложный способ сборки. Однако этому способу свойственны недостатки; смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей, возможность неравномерных деформаций деталей и повреждения их торцов. Шабровка и смятиешероховатостей приводят к ослаблению прочности соединениядо полутора раз по сравнению со сборкой нагревом или охлаждением. Для облегчения сборки и уменьшения шабровки концу вала и краю отверстия рекомендуют придавать коническую форму. Шабровка поверхностей контакта устраняется полностью при сборке по методу нагревания втулки(до 2ОО...400°С) или охлаждения вала(твердая углекислота -79C0,жидкий воздух-- 196°С). Недостатком метода нагревания является возможность изменения структуры металла, появление окалины и коробления. Метод охлаждения свободен от этих недостатков.  34. Прочность соединения. Расчет прочности соединения. На рис. 7.3 приведена расчетная схема соединения. Условие прочности соединения при нагружении осевой силой KFa^Fpndl,(7.2) Где р — давление на поверхность контакта; 1,5...2 — коэффициент запаса. Условие прочности соединения при нагружении крутящим моментом KT^Fpnd2!/!. (7.3) При совместном действииТ иFa Ky/Ff+Fl^pndl, (7.4) ГдеFt=2T/D — окружная сила. По теории расчета толстостенных цилиндров, изучаемой в курсе «Сопротивление материалов», удельное давление на поверхности контакта связано с натягом зависимостью

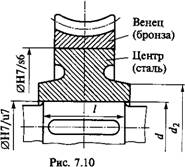

Экспериментальные исследования показали, что величина коэффициентов трения на контактной поверхности зависит от многих факторов: способа сборки, удельного давленияр,шероховатости поверхности, рода смазки поверхностей, применяемой при запрессовке деталей, скорости запрессовки, наличия гальванических покрытий и пр. Поэтому точно величина коэффициента трения может быть определена только испытаниями при заданных конкретных условиях. В приближенных расчетах прочности соединения стальных и чугунных деталей при сборке нагревом рекомендуют: /=0,18 — при чистовом точении; /=0,32 — для оцинкованных и азотированных поверхностей; /=0,4 — для оксидированных поверхностей; /=0,48 — при использовании абразивных микропорошков. В случаях сборки запрессовкой приведенные выше величины коэффициентов трения уменьшают в 1,8...2 раза. При сборке охлаждением — увеличивают на 10%. Изгибающий момент, которым может быть нагружено соединение, определяют на основе следующих расчетов. Действие момента(M=FL) вызывает в соединении деталей1 и2 такое перераспределение давленияр, при котором внешняя нагрузка уравновешивается моментом внутренних силMR=Rx. Составляя расчетные зависимости, полагают, что поворот детали 1 происходит вокруг центра тяжести соединения — точки О, а первоначальная равномерная эпюра давления (на чертеже показана штриховой линией) переходит в треугольную, или трапецеидальную. Кроме того, не учитывают действие. 35. Оценка и область применения. Из рассмотренного следует, что соединение с натягом относится к группе неразъемных и предварительно напряженных. Разборка соединения затруднена, связана с применением специальных приспособлений и сопровождается повреждением посадочных поверхностей. Однако, в зависимости от натяга и технологии сборки, могут быть получены соединения, сохраняющие свою работоспособность при повторных сборках. Основное положительное свойство соединения с натягом — его простота и технологичность. Это обеспечивает сравнительно низкую стоимость соединения и возможность его применения в массовом производстве. Хорошее центрирование деталей и распре-деление нагрузки по всей посадочной поверхности позволяют использовать соединение в современных высокоскоростных машинах.   Существенный недостаток соединения с натягом — зависимость его нагрузочной способности от ряда факторов, трудно поддающихся учету: широкого рассеивания величин коэффициента трения и натяга, влияния рабочих температур на прочность соединения и т. д. К недостаткам соединения относятся также наличие высоких сборочных напряжений в деталях и уменьшение их сопротивления усталости вследствие концентрации давлений у краев отверстия. Влияние этих недостатков снижается по мере накопления результатов экспериментальных и теоретических исследований, позволяющих совершенствовать расчет, технологию и конструкцию соединения. Развитие технологической культуры и особенно точности производства деталей обеспечивает этому соединению все более широкое применение. С помощью натяга с валом соединяют зубчатые колеса, маховики, подшипники качения, роторы электродвигателей, диски турбин и т. п. Посадки с натягом используют при изготовлении составных коленчатых валов, червячных колес и пр. На практике часто применяют соединение натягом совместно со шпоночным. При этом соединение с натягом может быть основным или вспомогательным. В первом случае большая доля нагрузки воспринимается посадкой, а шпонка только гарантирует прочность соединения. Во втором случае посадку используют для частичной разгрузки шпонки и центрирования деталей. Точный расчет комбинированного соединения еще не разработан. Сложность такого расчета заключается в определении доли нагрузки, которую передает каждое из соединений. Поэтому в инженерной практике используют приближенный расчет, в котором полагают, что вся нагрузка воспринимается только основным соединением — с натягом или шпоночным. Неточность такого расчета компенсируют выбором повышенных допускаемых напряжений для шпоночных соединений. 36. Соединение посадкой на конус Такие соединения применяют для закрепления деталей на концах валов. Давление на конической поверхности образуется в результате затяжки гайки. В отличие от прессового соединения легко монтируется и демонтируется без применения пресса.  Обычно принимают стандартную конусность 1:10. При этом угол конуса α=2º52'40"; коэффициент трения 0,11...0,13=f. Полагая, что равнодействующая нормальных давлений и сил трения располагаются по окружности среднего диаметра соединения получим:  Если это условие не соблюдается, соединение усиливают шпонкой. |