Автоматизация литья. 4 Математическая модель процесса расчета компонентного состава шихты

Скачать 0.5 Mb. Скачать 0.5 Mb.

|

|

| Введение …………………………………………………………………………. | 3 |

| 1 Определение дискретно-непрерывного производства ………………………. | 4 |

| 2 Проблемы автоматизации управления дискретно-непрерывным производством ……………………………………………………………………………… | 6 |

| 3 BСМ-модель управления литейным производством ………………………… | 9 |

4 Математическая модель процесса расчета компонентного состава шихты | 13 |

5 Особенности реализации расчета компонентов шихты в литейном производстве …………………………………………………………………….. | 16 |

| Заключение ………………………………………………………………………. | 19 |

| Список использованных источников …………………………………………… | 21 |

Введение

В России одним из видов заготовительного производства для машиностроительного комплекса является литейное производство. Общее количество предприятий, входящих в машиностроительный комплекс России, составляет в настоящее время приблизительно 7500 единиц. Количество действующих литейных заводов и цехов, в том числе выпускающих литейные материалы и оборудование, составляет около 1650 единиц, загрузка которых в среднем достигает лишь около 35%. Сохранившаяся суммарная мощность литейных производств составляет 13,5 млн тонн в год. Литейное производство обеспечивает получение сложных по геометрии и конфигурации литых заготовок с внутренними полостями, что не всегда возможно и целесообразно выполнить методами сварки и ковки. Поэтому литейное производство и в дальнейшем сохранит свое лидирующее положение среди заготовительных производств, и, соответственно, развитие литейного производства зависит от темпов развития машиностроения в целом.

Ключевым условием достижения стратегических целей развития российской промышленности является обеспечение конкурентоспособности отечественной продукции. Сегодня существует мощный катализатор такого процесса — современные ERP-системы — адаптивные, интегрированные системы управления промышленными предприятиями от ведущих мировых производителей, которые несут в своем программном обеспечении и встроенных моделях многолетний опыт эффективного ведения бизнеса крупнейших мировых корпораций. Известно, что одним из залогов успеха эффективной эксплуатации ERP-системы является полнота охвата бизнес-процессов предприятия, в связи с этим проблема автоматизации управления литейным производством как отдельно, так и в рамках машиностроительных предприятий, является актуальной.

Целью данной работы является разработка методов и способов адаптации ERP-систем в условиях литейного производства на машиностроительном предприятии.

1 Определение дискретно-непрерывного производства

Литейное производство характеризуется различными способами получения отливок: в песчаные формы, кокиль, по выплавляемым моделям и т.д.; из различных сплавов: цветных металлов, сталей и чугунов. По степени непрерывности воздействия на предмет труда технологические процессы делятся на непрерывные и дискретные. В первом виде технологический процесс не прерывается во время загрузки сырья, выдачи готовой продукции и контроля за ним (разливка стали, переработка нефти, производство цемента и т.п.). Дискретные производства характеризуются наличием перерывов в ходе технологического процесса (выплавка стали, литье в формы и т.п.). Существуют также комбинированные процессы, которые сочетают стадии дискретных и непрерывных процессов.

Литейное производство состоит из следующих процессов: приготовление формовочных и стержневых материалов; изготовление стержней и форм; плавка (получение сплава из шихтовых компонентов); удаление (очистка) отливки из формы; финишная обработка отливки.

На каждом этапе получения отливки можно выделить непрерывные и дискретные процессы. Так, приготовление стержневой смеси - непрерывный процесс, получения стержня - дискретный процесс, приготовление стержневой смеси - непрерывный процесс, изготовление стержней - дискретный процесс и т.д.

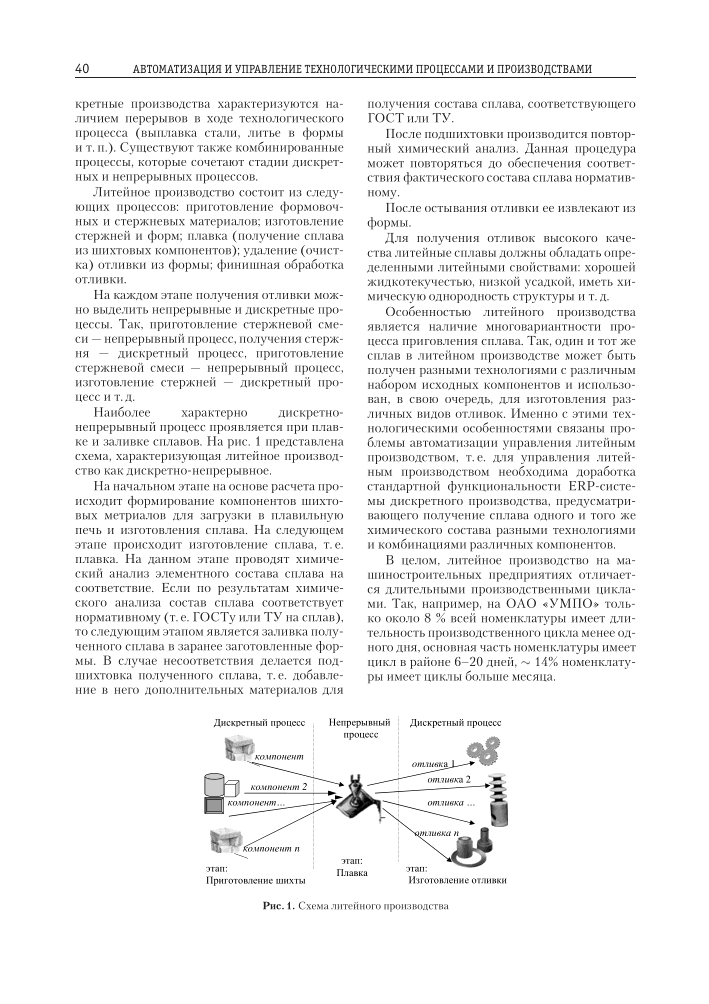

Наиболее характерно дискретно непрерывный процесс проявляется при плавке и заливке сплавов. На рисунке 1 представлена схема, характеризующая литейное производство как дискретно-непрерывное.

Рисунок 1 – Схема литейного производства

На начальном этапе на основе расчета происходит формирование компонентов шихтовых метриалов для загрузки в плавильную печь и изготовления сплава. На следующем этапе происходит изготовление сплава, т.е. плавка. На данном этапе проводят химический анализ элементного состава сплава на соответствие. Если по результатам химического анализа состав сплава соответствует нормативному (т.е. ГОСТу или ТУ на сплав), то следующим этапом является заливка полученного сплава в заранее заготовленные формы. В случае несоответствия делается под-шихтовка полученного сплава, т. е. добавление в него дополнительных материалов для получения состава сплава, соответствующего ГОСТ или ТУ.

После подшихтовки производится повторный химический анализ. Данная процедура может повторяться до обеспечения соответствия фактического состава сплава нормативному.

После остывания отливки ее извлекают из формы.

Для получения отливок высокого качества литейные сплавы должны обладать определенными литейными свойствами: хорошей жидкотекучестью, низкой усадкой, иметь химическую однородность структуры и т.д.

Особенностью литейного производства является наличие многовариантности процесса приготовления сплава. Так, один и тот же сплав в литейном производстве может быть получен разными технологиями с различным набором исходных компонентов и использован, в свою очередь, для изготовления различных видов отливок. Именно с этими технологическими особенностями связаны проблемы автоматизации управления литейным производством, т.е. для управления литейным производством необходима доработка стандартной функциональности ERP-системы дискретного производства, предусматривающего получение сплава одного и того же химического состава разными технологиями и комбинациями различных компонентов. В целом, литейное производство на машиностроительных предприятиях отличается длительными производственными циклами. Так, например, в ОАО «УМПО» только около 8% всей номенклатуры имеет длительность производственного цикла менее одного дня, основная часть номенклатуры имеет цикл в районе 6 - 20 дней, 14% номенклатуры имеет циклы больше месяца.

2 Проблемы автоматизации управления дискретно-непрерывным

производством

Среди существующих систем планирования производственных ресурсов ERP является в настоящее время классическим и хорошо зарекомендовавшим себя средством, которое позволяет свести вместе разнообразные функции подразделений предприятия: маркетинга, финансового отдела, отдела снабжения, производства и т.д., чтобы добиться реального улучшения в деятельности всего предприятия. В его основе лежит утвержденный на верхнем уровне производственный план выпуска готовой продукции, в соответствии с которым работают все подразделения предприятия. Системы ERP обеспечивают средства для формирования цеховых планов на основе утвержденного высшим руководством плана выпуска продукции, а также средства для их корректировки в случае изменения рыночного спроса и ресурсов с учетом их последствий на деятельность всего предприятия. Однако стандартная функциональность ERP систем предлагает решения отдельно для дискретного производства и отдельно для непрерывного производства, вычеркивая тем самым из контура управления литейное производство. Существующая статистика внедрения ERP-систем на машиностроительные предприятия (ОАО «Балашихинский литейно-механический завод», ОАО «КамАЗ», ОАО «УМПО») демонстрирует невозможность адекватного отображения протекающих производственных процессов в литейном производстве, т.е. соответствия данных физического потока информационному. Возникают расхождения в данных, представленных в различных документах, нарушается информационная целостность сведений, отображающих различные параметры литейного производства. Процессы литейного производства протекают в информационной системе как бы вне остальных производственных процессов предприятия, однако, несомненно, являются их важной частью. Таким образом, первичной проблемой является отсутствие автоматизированной системы управления литейного комплекса в рамках автоматизированной системы управлением всего предприятия.

Логичным решением данной проблемы, является доработка ERP-систем с учетом особенностей дискретно-непрерывных производств на базе моделей дискретного производства.

Одной из внедряемых на предприятиях машиностроительного комплекса ERP-систем является система БЛАМ V.

ERP БЛАМ V отличают высокая степень адаптивности и масштабируемости, а методология «Динамическое моделирование предприятия» (БЛАМ DEM), входящая в поставку интегрированной системы, позволяет: обеспечить ее быстрое внедрение; эффективно поддерживает реинжиниринг бизнес-процессов на основе передового мирового опыта, воплощенного в так называемых «референтных моделях»; обеспечивает плавный переход от старой системы управления предприятием к новой.

Но для внедрения БЛАМ V, как и любой другой ERP-системы, в литейном комплексе машиностроительного предприятия необходимы следующие доработки его функциональности: создание информационной базы данных по базовым технологиям, применяемому оборудованию и оснастки, сплавам и компонентам сплавов; создание программ расчета компонентного набора шихты, подбора плавильного агрегата, расчета необходимого объема заказов под плавильный агрегат, учета и анализа плавок, формирования отчетности по произведенным плавкам, создание и введение в систему динамических моделей таких процессов, как планирование производственных заказов как на отливки, так и на плавку, управление использованием компонентов шихты, учет шихты. Все вышеперечисленные доработки возможны при реализации в системе понятия «шихты», со всеми его свойствами. Для этого было предложено использовать наличие в БЛАМ V возможности введения альтернативных спецификаций изделий. В частности, предлагается ввести в систему изделие «сплав», которое характеризует объем металла в плавильной печи на технологической операции плавка. Введение вида изделия «сплав» позволяет планировать и учитывать различные варианты получения сплава и номенклатуры отливок.

Основной эффект от внедрения ERP-системы в литейное производство машиностроительного предприятия - это качественный материальный учет в реальном режиме времени, который позволит получить наиболее полный контроль остатков в цеховых кладовых и рабочих центрах, и, соответственно, более качественное планирование потребностей в материалах. Кроме этого, внедрение ERP даст следующие результаты: возможность формирования оптимального по составу набора компонентов шихты и снижение потерь материалов; повышение технологического качества продукции; повышение ритмичности производства и снижение уровня незавершенного производства и складских запасов; снижение затрат на химический и спектральный анализы.

В целом повышается уровень информационного обмена между всеми подразделениями предприятия, что позволяет создать замкнутый контур управления производством. Доступ руководителей и специалистов предприятия к необходимой достоверной информации в режиме реального времени повысит качество управленческих решений.

3 BСМ-модель управления литейным производством

Для идентификации основных бизнес-процессов процесса управления литейным производством была построена контрольная бизнес-модель BCM (Business Control Diagram), в основе которой лежит логистическая концепция, с использованием методологии динамического моделирования предприятия DEM (Dynamic Enterprise Modeling). Модель определяет материальные потоки через основные процессы, а также пути, которыми эти материальные потоки контролируются и управляются.

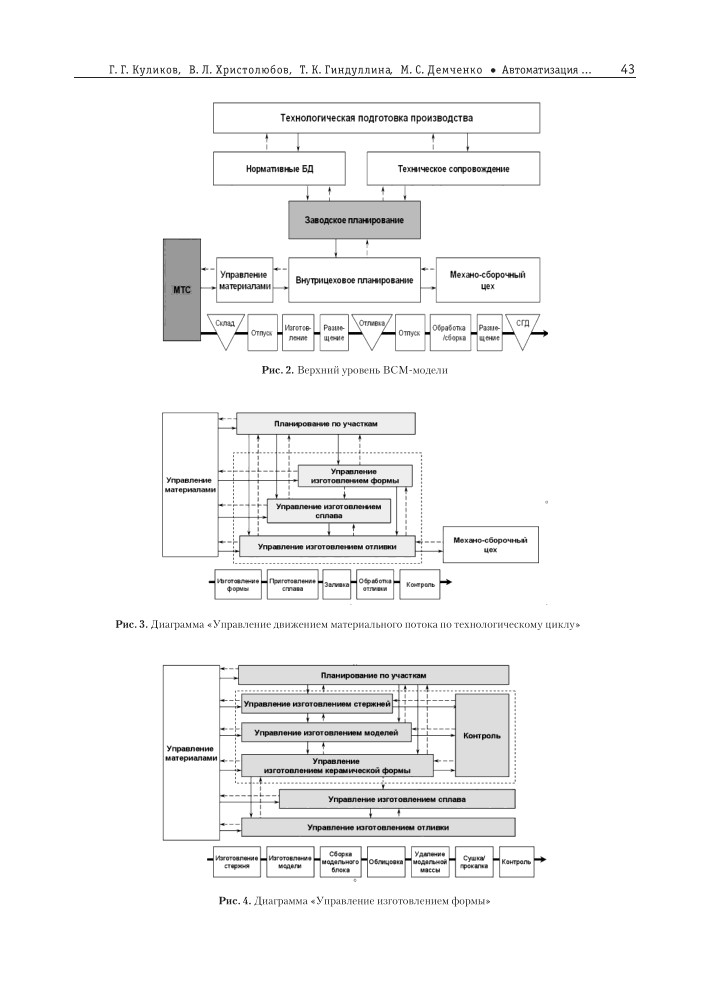

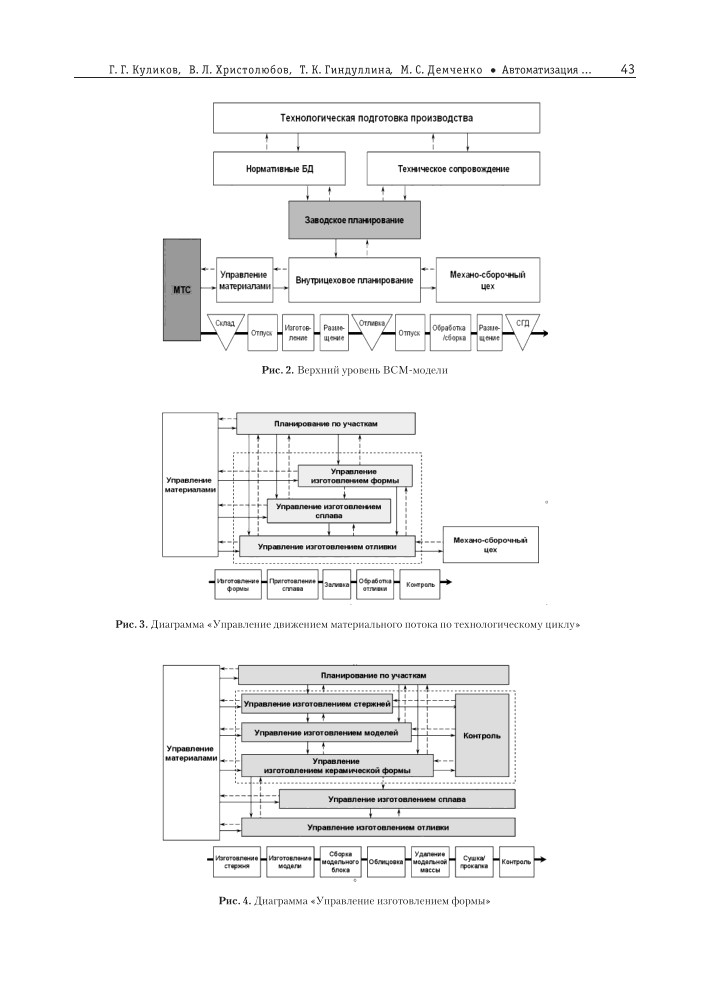

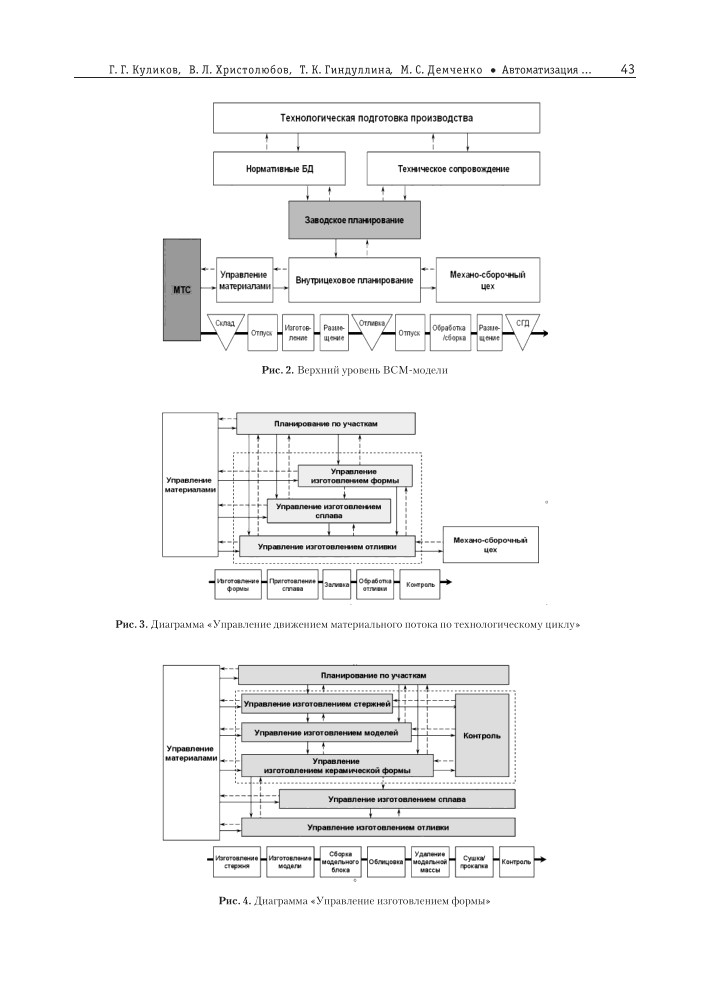

Модель «Управление литейным производством» содержит четыре уровня декомпозиции. Верхний уровень (рисунок 2) отражает движение материального потока от центральных складов предприятия до складов готовых деталей и взаимосвязь бизнес-функции «Управления литейным производством» с бизнес-функциями «Технологическая подготовка производства», «Ведение нормативных баз данных», «Техническое сопровождение», «Общезаводское планирование», «Управление снабжением», «Управление механосборочным производством»

Рисунок 2 – Верхний уровень ВСМ-модели

На рисунке 3 представлена диаграмма «Управление движением материального потока по технологическому циклу» третьего уровня декомпозиции ВСМ-модели.

Рисунок 3 – Диаграмма «Управление движением материального потока по технологическому циклу

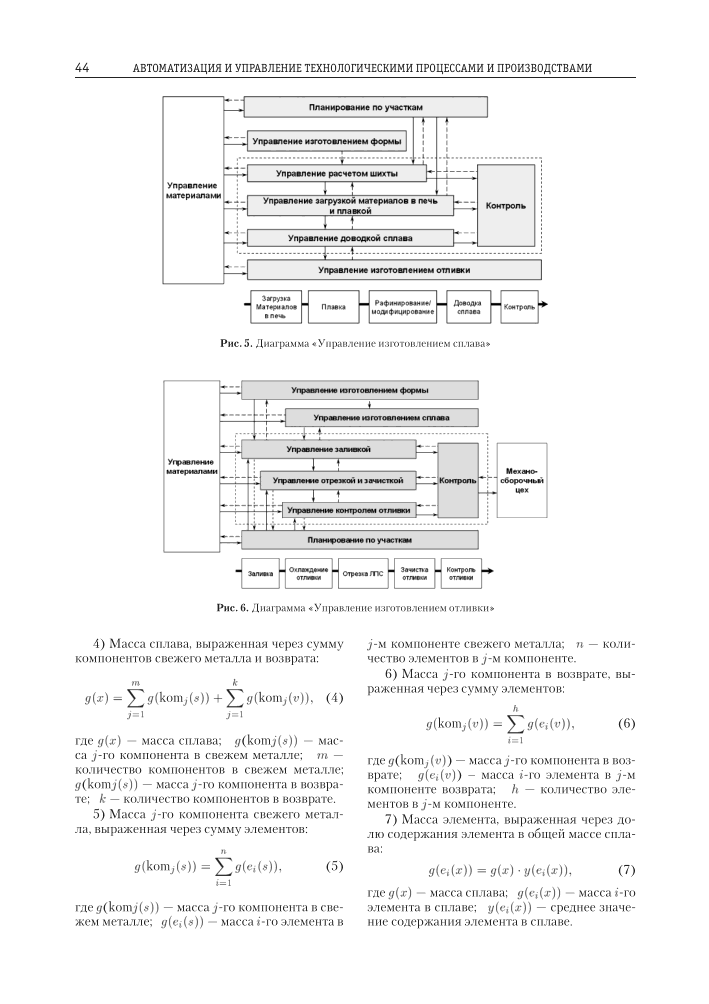

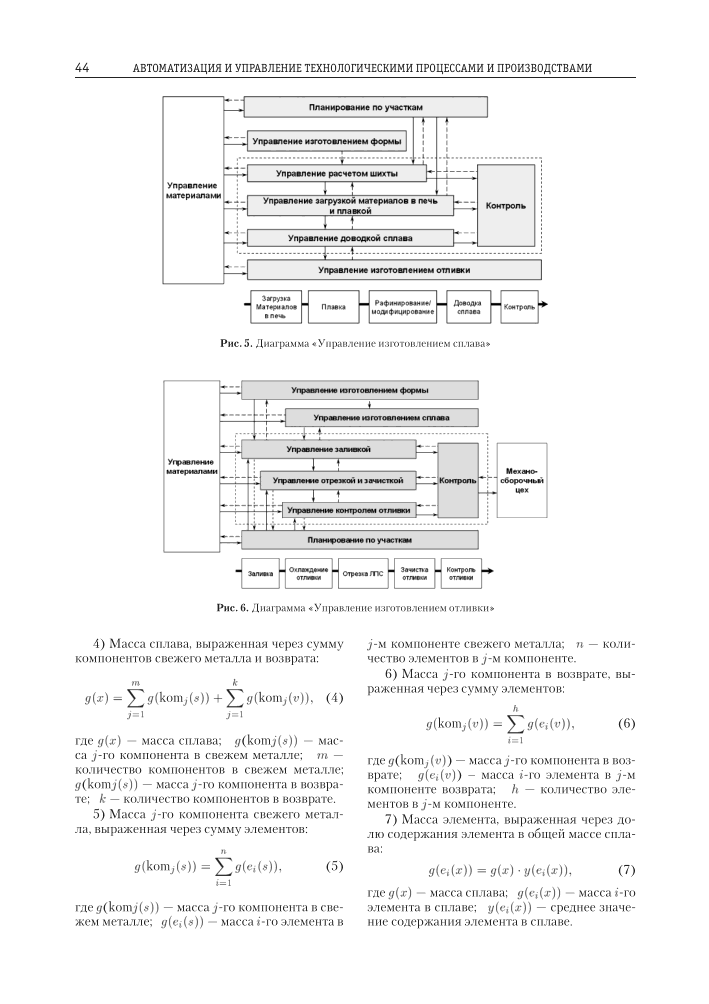

На рисунках 4 - 6 представлены диаграммы «Управление изготовлением формы», «Управление изготовлением отливки», «Управление изготовлением сплава» четвертого уровня декомпозиции ВСМ-модели.

Рисунок 4 – Диаграмма «Управление изготовлением формы»

Рисунок 5 – Диаграмма «Управление изготовлением сплава»

Рисунок 6 – Диаграмма «Управление изготовлением отливки»

Создание автоматизированной системы управления литейным производством предлагается вести в несколько этапов. На первом этапе считается необходимо создать информационно-управляющую систему внутрицехового планирования и управления качеством в цехах литейного производства, состоящую из следующих компонентов:

- информационная база сплавов, с возможностью динамического ведения;

- программа управления расчетом компонентного набора шихты;

- программа выбора альтернативных шихтовых наборов;

- программа управления заказами в литейном производстве;

- программа регистрации результатов контроля качества.

Процесс управления использования компонентов шихты при изготовлении сплава в литейном производстве несет в себе основные особенности литья и является точкой преткновения при автоматизации управления литейным производством.

В связи с этим нужно подробно в данной работе остановиться на процессе управления компонентным составом шихты и его реализации средствами БЛАМ V.

4 Математическая модель процесса расчета компонентного состава

шихты

Расчет компонентного состава шихты можно представить в виде следующих формул:

- масса сплава, выраженная через сумму масс свежего и возвратного металлов:

где

- масса свежего металла, выраженная через долю содержания свежего металла в общей массе сплава:

где

- масса возврата, выраженная через долю содержания возврата в общей массе сплава:

где

- масса сплава, выраженная через сумму компонентов свежего металла и возврата:

где

m - количество компонентов в свежем металле;

k - количество компонентов в возврате;

- масса

где q(komj(s)) – массаж j-го компонента в свежем металле;

q(ei (s)) масса i-го элемента в j-м компоненте свежего металла;

п - количество элементов в j-м компоненте;

- масса j-го компонента в возврате, выраженная через сумму элементов:

где

h - количество элементов в j-м компоненте;

- масса элемента, выраженная через долю содержания элемента в общей массе сплава:

где

5 Особенности реализации расчета компонентов шихты в литейном

производстве

Для реализации процесса расчета компонентов шихты в BAAN вводится новая группа изделий «Сплав» с возможностью выбора альтернативных спецификаций (альтернативных шихтовых наборов). Изделие группы «Сплав» характеризует объем металла в плавильной печи на технологической операции плавка. Спецификации изделия вида «сплав» соответствует шихтовой набор сплава (соотношения свежего, возвратного металла и корректирующих присадок). Система позволяет вести альтернативные спецификации. Спецификация изготовляемого изделия отливки включает количество используемого изделия «сплав».

Введение группы изделия «сплав» позволит планировать и учитывать различные варианты получения сплава и номенклатуры отливок.

Кроме этого, разрабатывается программное обеспечение управления расчетом компонентного набора шихты, которое необходимо для выполнения операций: расчета компонентного набора шихты, формирования шихтового листа.

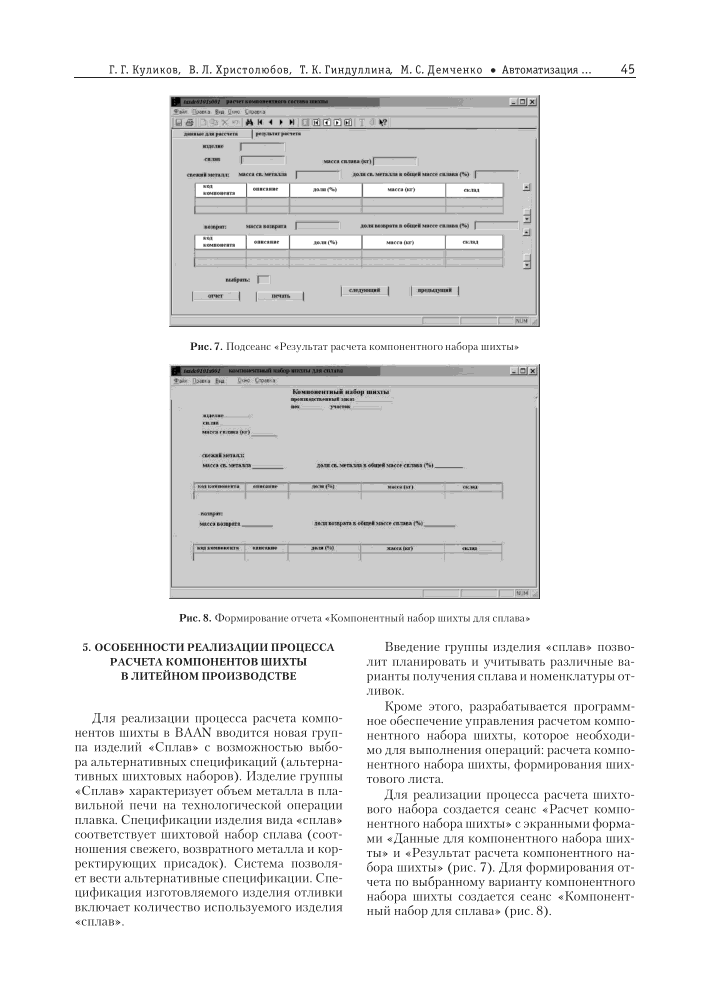

Для реализации процесса расчета шихтового набора создается сеанс «Расчет компонентного набора шихты» с экранными формами «Данные для компонентного набора шихты» и «Результат расчета компонентного набора шихты» (рисунок 7).

Рисунок 7 – Подсеанс «Результат расчета компонентного набора шихты»

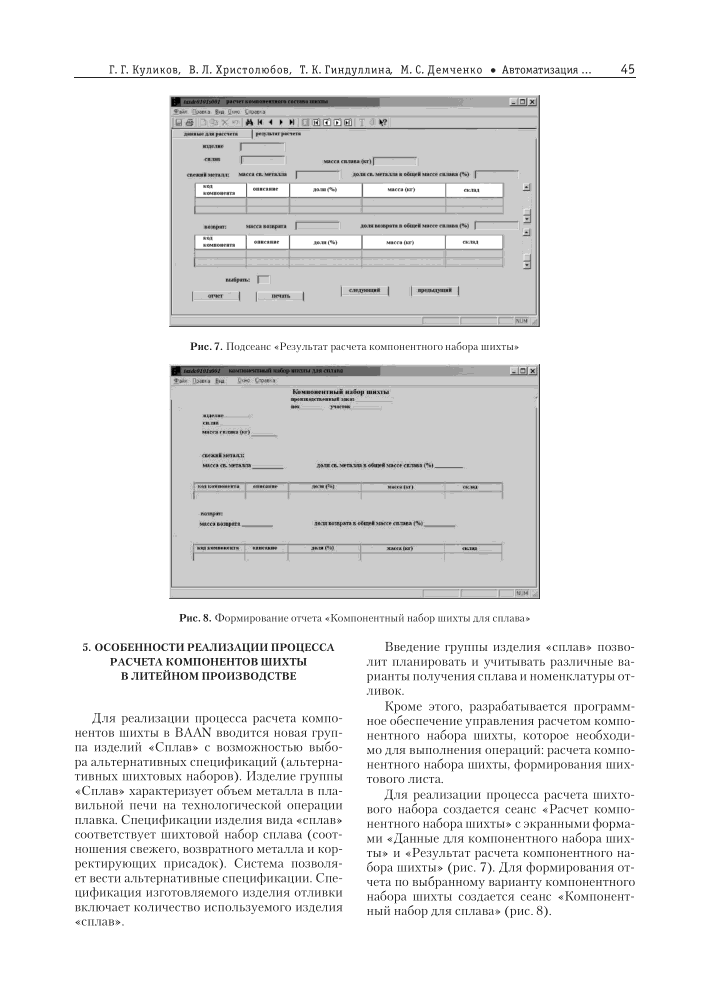

Для формирования отчета по выбранному варианту компонентного набора шихты создается сеанс «Компонентный набор для сплава» (рисунок 8).

Рисунок 8 – Формирование отчета «Компонентный набор шихты для сплава»

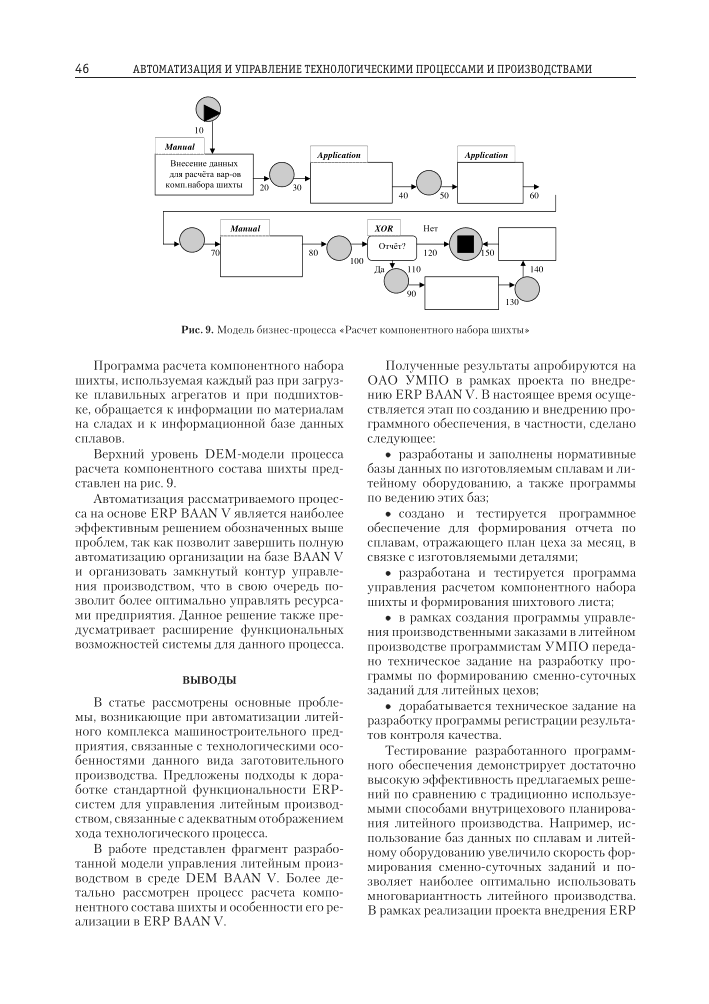

Программа расчета компонентного набора шихты, используемая каждый раз при загрузке плавильных агрегатов и при подшихтовке, обращается к информации по материалам на сладах и к информационной базе данных сплавов.

Верхний уровень DЕМ-модели процесса расчета компонентного состава шихты представлен на рисунке 9.

Рисунок 9 – Модель бизнес-процесса «Расчет компонентного набора шихты»

Автоматизация рассматриваемого процесса на основе ЕRР BAAN V является наиболее эффективным решением обозначенных выше проблем, так как позволит завершить полную автоматизацию организации на базе BAAN V и организовать замкнутый контур управления производством, что в свою очередь позволит более оптимально управлять ресурсами предприятия. Данное решение также предусматривает расширение функциональных возможностей системы для данного процесса.

Заключение

В работе рассмотрены основные проблемы, возникающие при автоматизации литейного комплекса машиностроительного предприятия, связанные с технологическими особенностями данного вида заготовительного производства. Предложены подходы к доработке стандартной функциональности ЕRР-систем для управления литейным производством, связанные с адекватным отображением хода технологического процесса.

В работе представлен фрагмент разработанной модели управления литейным производством в среде DЕМ BAAN V. Более детально рассмотрен процесс расчета компонентного состава шихты и особенности его реализации в ЕRР BAAN V.

Полученные результаты апробируются на ОАО УМПО в рамках проекта по внедрению ЕRР BAAN V. В настоящее время осуществляется этап по созданию и внедрению программного обеспечения, в частности, сделано следующее:

- разработаны и заполнены нормативные базы данных по изготовляемым сплавам и литейному оборудованию, а также программы по ведению этих баз;

- создано и тестируется программное обеспечение для формирования отчета по сплавам, отражающего план цеха за месяц, в связке с изготовляемыми деталями;

- разработана и тестируется программа управления расчетом компонентного набора шихты и формирования шихтового листа;

- в рамках создания программы управления производственными заказами в литейном производстве программистам УМПО передано техническое задание на разработку программы по формированию сменно-суточных заданий для литейных цехов;

- дорабатывается техническое задание на разработку программы регистрации результатов контроля качества.

Тестирование разработанного программного обеспечения демонстрирует достаточно высокую эффективность предлагаемых решений по сравнению с традиционно используемыми способами внутрицехового планирования литейного производства. Например, использование баз данных по сплавам и литейному оборудованию увеличило скорость формирования сменно-суточных заданий и позволяет наиболее оптимально использовать многовариантность литейного производства. В рамках реализации проекта внедрения ЕRР BAAN V далее запланирована опытная эксплуатация разработанных решений, по результатам которой будет определен экономический эффект в полном объеме. Описанные выше подходы к созданию функциональности ЕRР-систем, позволяют автоматизировать управление дискретно-непрерывным производством и разрабатывать АСУ машиностроительным предприятием в комплексе всех производств.

Список использованных источников

1 Баронов, В. В. Автоматизация управления предприятием / В.В. Баронов, Г.Н. Калянов, Ю.И. Попов, А.И. Рыбников. М.: ИНФРА-М, 2014. - 239 с.

2 ERP. ERP-система: опыт четырех лет эксплуатации // Корпоративные системы. 2016. № 2. – 19 с.

3 Евсеев, В.И. Материалы VII съезда литейщиков России / В.И. Евсеев. - Новосибирск, 2015. – 344 с.

4 Baan. Основы использования Baan ERP 5.0c : учеб. материалы. - М.: ГК Альфа Интегратор-Баан Евразия, 2013. - 83 с.

5 Питеркин, С.В. Точно вовремя для России. Практика применения ERP-систем / С.В. Питеркин, Н.А. Оладов, Д.В. Исаев. - М.: Альпина Паблишер. - 2012. - 368 с.

6 Рыбников, А.И. Система управления предприятием типа ERP / А.И. Рыбников. - М.: Азроконсалт. - 2014. - 214 с.

7 Coumans, M. BaanERP Rollout / M. Coumans. Baan Austria GmbH, 2013. - 80 с.

8 ERP. Единство противоположностей ERP глазами внедренцев и пользователей // IT-менеджер. 2015. № 5. – 19 с.