диплом. 4 Мировой финансовоэкономический кризис, пути и меры по его преодолению в условиях Узбекистана И. А

Скачать 1 Mb. Скачать 1 Mb.

|

|

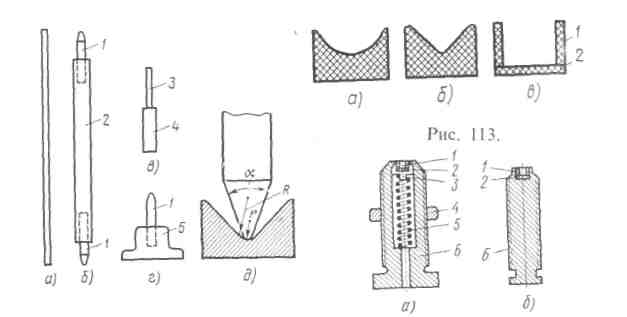

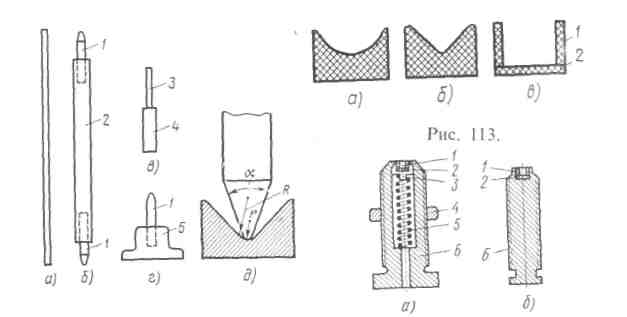

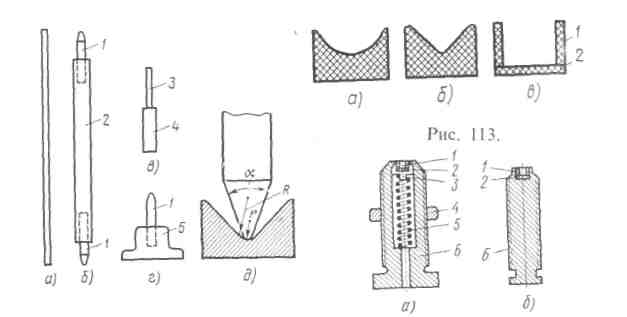

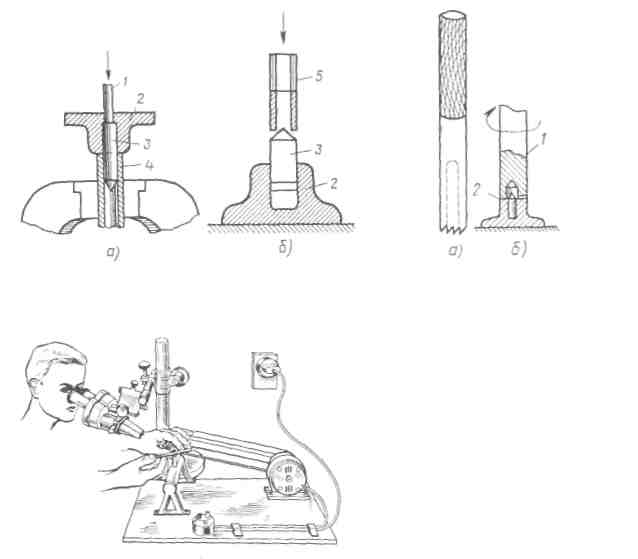

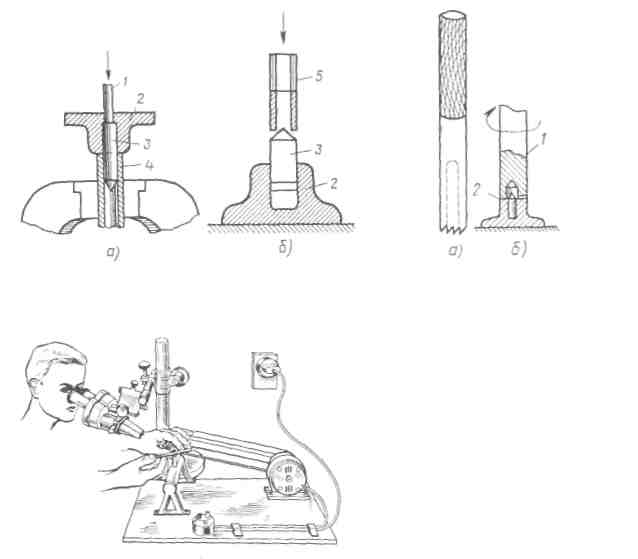

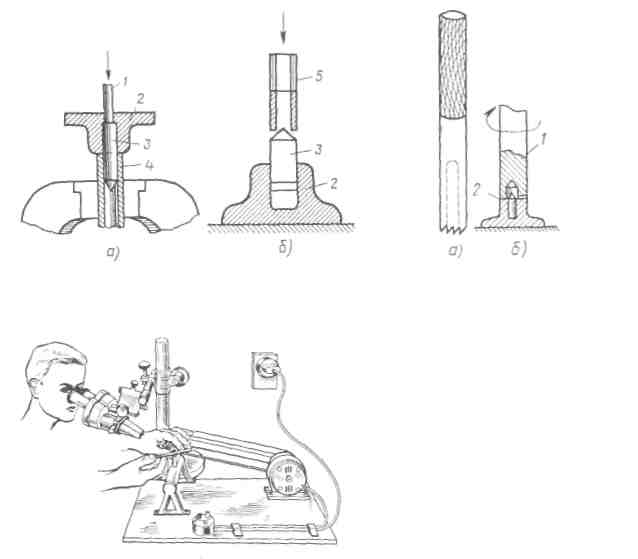

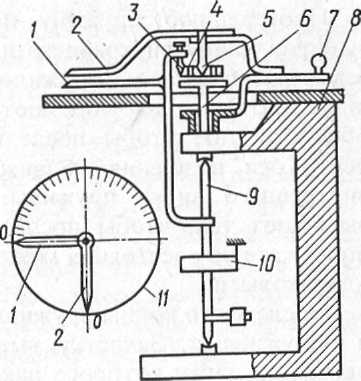

Ремонт механической части устройств РЗиА Ремонт осей и опор. Стержень, расположенный в опорах и служащий для поддержания установленных на нем вращающихся деталей, называют осью. Оси могут быть неподвижными и вращающимися. Опорами осей служат подшипники скольжения и качения. В аппаратах РЗиА большей частью используют подпятники, воспринимающие осевые нагрузки и являющиеся разновидностью подшипников. Часть оси, опирающуюся на подшипник, называют - цапфой. Промежуточную цапфу называют - шейкой, а концевую - пятой или шипом, если она предназначена соответственно для восприятия осевой или радиальной нагрузки. Наиболее распространены цельная (рис. 1, а) и составная (рис. 1, б) - из трубчатой части 2 и кернов 1 - оси, которые обычно используют в качестве вращающихся. Полуось 3, запрессованную в оправку 4, также называют цапфой (рис. 1, в), поскольку она представляет собой как бы один конец оси. Такие цапфы обычно устанавливают неподвижно, и вращающаяся часть аппарата опирается на них своими подшипниками. В приборах их устанавливают на подвижной части и выполняют в виде керна 1, запрессованного в буксу 5 - оправку с широким плоским основанием (рис. 1, г). Подпятники могут быть сферическими (рис. 2, а) и коническими (рис. 2, б), а также с плоской опорной и цилиндрической направляющей поверхностями, которые выполняют соответственно из плоской пластины 2 (рис. 2, г) и полого цилиндра 1. Основным элементом подпятника является твердый камень, запрессованный в оправку. Радиусы r закругления кернов осей должны соответствовать радиусам R закругления сферических и конических подпятников (рис. 1, д). Обычно отношение Rк r должно быть от 3 до 6. Угол α заточки кернов должен быть от 450 до 550. Более надежны амортизированные подпятники. Так, в реле направления мощности РБМ амортизированный нижний подпятник (рис. 3, а) представляет собой винт 6 с опорной пружиной 5 во внутренней полости, подпирающей обойму 3 с плоским 2 и направляющим 1 камнями, завальцованными со стороны наружного отверстия. Гайка 4 служит для фиксации подпятника на месте установки. Неамортизированный подпятник э  того реле показан на (рис. 3, б). того реле показан на (рис. 3, б).  Рис. 1 Рис. 2 Рис. 3 Рис. 1. Цельная (а) и составная (б) оси, цапфа (в), букса (г), угол заточки и радиус закругления кернов осей (д) Рис. 2. Подпятники: а - сферический, б - конический, в - плоский Рис. 3. Амортизированный (а) и неамортизированный (б) подпятники При ремонте реле приходится удалять, устанавливать, затачивать и полировать керны, а также удалять, устанавливать и завальцовывать подпятники. При удалении керна из буксы (рис. 4, а) или установке его в буксу (рис. 4, б)пользуются соответственно приспособлением в виде полой трубки 4или 5 с внутренним диаметром, несколько большим или меньшим диаметра керна. Керн 3удаляют ударами по штифту 1,вставленному в предварительно высверленное отверстие в основании 2буксы, установленной на зажатую в тиски трубку 4,а устанавливают, ударяя по трубке 5. Керны можно также удалить из оси или оправки, зажав в часовых тисочках либо в цанге часового токарного станка, шпиндель которого поворачивают от руки то в одну, то в другую сторону. Чтобы облегчить удаление керна, место его ввода смазывают разведенным в керосине часовым маслом. Если керн запрессован глубоко, и его невозможно ухватить инструментом, ось (или буксу) подрезают торцовой фрезой (рис. 5, а, б) Затачивают и полируют керны на часовом токарном станке (рис. 6), после чего их вершину закругляют. Обрабатывают керны последовательно: сначала затачивают точильным камнем, затем шлифуют мелкозернистым камнем и, наконец, полируют полировочной пастой, наносимой на срез куска толстой кожи. Контролируют качество обработки с помощью бинокулярной лупы с 40-50-кратным увеличением. Перед установкой керны промывают очищенным бензином, а остатки загрязнений удаляют, прокалывая папиросную бумагу. Угол заточки и радиус закругления контролируют по шаблонам под микроскопом с 70-100-кратным увеличением. Шаблон представляет собой стеклянную пластину, на которую тонкими линиями нанесены окружности требуемых радиусов и углы. Шаблон располагают между окуляром и объективом микроскопа. Керн обрабатывают до совпадения его изображения с окружностью и углом нужных размеров. Радиусы окружностей, нанесенных на шаблон, должны соответствовать произведению необходимых радиусов кернов на кратность увеличения объектива. Загрязненность и механические повреждения камней подпятников обнаруживают под микроскопом, используя специальное приспособление с пьезоэлектрическим щупом, усиленные сигналы которого прослушиваются в телефонных наушниках.    Рис. 4 Рис. 6 Рис. 5 Рис. 4. Удаление керна из буксы (а) и установка его в буксу (б) Рис. 5. Торцовая фреза (а) и подрезка ею оси (б): 1 - фреза, 2 - срезаемая поверхность (стрелкой показано направление вращения) Рис. 6. Заточка керна на токарном станке Поврежденные подпятники заменяют целиком или, удалив из них камень, запрессовывают новый. Для удаления камня пользуются приспособлением в виде металлической плиты с высверленными глухими отверстиями, количество и диаметры которых соответствуют количеству и диаметрам подпятников, наиболее распространенных в аппаратах РЗиА. Установив подпятник в соответствующее гнездо приспособления, разбивают камень ударами часового молотка по кернеру (рис. 7). Очистив оправку от остатков старого камня, закрепляют ее в цанге часового станка, вставляют и закатывают новый камень, нажимая на край оправки стальной пластинкой до тех пор, пока он не будет прочно сидеть в оправке. В некоторых случаях для плотной запрессовки камня в гнезде оправку приходится немного сточить со стороны его установки (рис. 8, а, б). Отсутствие погнутости осей проверяют индикатором. Погнутые оси выпрямляют, затем тщательно зачищают и шлифуют, а цапфы полируют.   Рис. 7 Рис. 7. Удаление камня из подпятника Рис. 8. Стачивание оправки (а) и закатывание в нее камня (б): 1 - место стачивания, 2 - камень, 3 - завальцованный край оправки Ремонт пружин и их замена. В большинстве измерительных реле и многих измерительных приборах противодействующий момент создается спиральными пружинами, представляющими собой плоскую металлическую ленту, навитую по спирали Архимеда. Спиральная пружина одним концом (внутренним) связана с подвижной частью реле, а другим (наружным) - с неподвижной обычно через элемент, позволяющий регулировать ее первоначальное натяжение и, следовательно, изменять уставку реле. Кроме своего основного назначения - создания противодействующего момента - спиральная пружина часто выполняет функцию токоподвода к подвижным контактам реле и рамкам электроизмерительных приборов. Поэтому материал, применяемый для ее изготовления, должен иметь высокую электрическую проводимость и механические свойства, быть диамагнитным и устойчивым к коррозии. Этими свойствами обладают бронзы (оловянно-цинковая, фосфористая, бериллиевая). Спиральную пружину устанавливают так, чтобы все ее витки находились на одинаковом расстоянии друг от друга и лежали в одной плоскости, перпендикулярной оси вращения подвижной части, а центр внутреннего витка совпадал с центром оси вращения подвижной части. При незначительных отклонениях подгибают пружинодержатели или непосредственно возле них пружину. В иных случаях пружину заменяют. Основными параметрами, по которым выбирают спиральные пружины, являются их внешний и внутренний диаметры, число витков, сопротивление электрическому току и момент при закручивании или раскручивании на определенный угол (обычно 900). Перед установкой пружину осматривают и измеряют специальным динамометром (рис. 9) развиваемый ею при закручивании момент. Для этого проверяемую пружину 4 закрепляют зажимами 3 и 5, один из которых связан со стрелкой 1 динамометра, а другой - с его рукояткой 7 и стрелкой 2, вращающимися вокруг неподвижной оси 6. Образцовая пружина 10внутренним концом закреплена на оси 9, связанной со стрелкой 1, а наружным - на стойке 8. Прибор отрегулирован так, что стрелка 1 при отсутствии проверяемой пружины удерживается образцовой пружиной против нулевого деления шкалы 11, а стрелка 2 может перемещаться рукояткой 7 относительно стрелки 1 на угол 900. После закрепления проверяемой пружины зажимами 3 и 5 стрелка 1 должна оставаться против нулевого деления шкалы.  Рис. 9 Рис. 9. Динамометр для проверки пружин При повороте рукояткой 7 стрелки 2 на 900 по часовой стрелке стрелка 1 отклоняется на некоторый угол α, отсчитываемый по шкале. Так как противодействующие моменты, создаваемые проверяемой 4и образцовой 10пружинами, уравновешиваются, зная момент М0образцовой пружины при закручивании ее на 900 (удельный момент), можно подсчитать удельный момент проверяемой пружины: Мх = М0α/900. Проверенную пружину подгоняют по месту установки, выбирая длину внутреннего и наружного ее концов соответственно расположению пружинодержателей и расстоянию между ними. Затем концы обрезают и выгибают. Внутренний конец обрезают так, чтобы после пайки его к пружинодержателю центр оси вращения подвижной части совпадал с центром внутреннего витка пружины. Наружный конец обрезают и выгибают так, чтобы после пайки его к наружному пружинодержателю расстояния между всеми соседними витками были одинаковыми. После этого концы пружины и пружинодержатели зачищают и облуживают. Зачистку выполняют на участке 5 мм пинцетом, на лапки которого наклеены кусочки мелкой крокусной шкурки, зажав другим пинцетом конец пружины. Сначала припаивают конец пружины к внутреннему пружинодержателю. Расположив внутренний пружинодержатель горизонтально, навешивают на него сверху пружину внутренним концом, а снизу прикладывают жало паяльника, прогревая, таким образом, место пайки до температуры плавления припоя. Затем убеждаются, что ось вращения подвижной части совпадает с центром внутреннего витка пружины и, если необходимо, подгибают конец пружины у места пайки, добиваясь центровки. Наружный пружинодержатель устанавливают так, чтобы наружный конец пружины можно было подвести к месту пайки, и выполняют пайку. Далее выполняют окончательную центровку пружины, проверяя ее при всех положениях поводка регулировки уставки реле. При облуживании и пайке нельзя перегревать пружину, так как это может вызвать изменение ее механических свойств. Облуживание и пайку выполняют быстро, паяльником небольшой мощности, оловом или оловянисто-свинцовым припоем с большим содержанием олова. Ремонт деталей внешнего оформления. Деталями внешнего оформления являются шкалы и таблички аппаратов и приборов, а также рамки с надписями и накладные буквы, элементы мнемонических схем панелей и щитов. Наиболее часто при ремонте приходится наносить надписи и рисунки на шкалы аппаратов и приборов. В простейшем случае - это деления, цифры и другие знаки, которые наносят на плотную бумагу или тонкий картон тушью с помощью рейсфедера или набора стеклянных трубочек с суженными концами различного диаметра. При этом пользуются трафаретами, что способствует быстрому и качественному выполнению работ. При ремонте шкал с эмалевым покрытием старую краску удаляют 20 - 25%-ным раствором едкого натра в ванне при 40 - 60 C0, после чего их промывают в воде и сушат горячим воздухом. Очищенную поверхность обезжиривают, грунтуют и наносят на нее мягкой кистью или пульверизатором эмаль. Знаки наносят по трафарету тушью с помощью рейсфедера, который после каждого набора туши протирают. Тушь приготовляют по особому рецепту: сначала тщательно смешивают 94% алабинской туши, 2% глицерина и 2% сахара, а затем добавляют 2% формалина и быстро перемешивают всю смесь. Более прогрессивными способами нанесения изображений на шкалы являются фотографирование и сеткография. Фотохимическим и фотомеханическим фотографированием наносят изображения на основания из любых материалов. При фотохимическом способе подготовляют поверхность основания, наносят на нее светочувствительную кислотостойкую эмульсию, а затем светокопированием - рисунок, который проявляют и закрепляют в муфельной печи при 300 - 400 C0, после чего выполняют электромеханическое или химическое травление соответственно в фосфорнокислом электролите или соляной кислоте. В зависимости от того, засвечивают при экспонировании изображение или фон, получают травлением выпуклое или вогнутое рельефное изображение. При фотомеханическом способе изображение светокопированием переносят с негатива на покрытую светочувствительной эмульсией поверхность основания, проявляют 1 - 2 мин, после чего промывают холодной проточной водой. Сеткография - это способ печатания с помощью сетчатого трафарета. На шелковую, капроновую или из другого материала сетку фотомеханическим способом наносят изображение. При этом закрывается определенное количество ячеек. Затем продавливают краску через свободные ячейки сетки на подложку, на которой появляется позитивное изображение. В качестве материала подложек для нанесения, сеткографией шкал, таблиц или других изображений служат алюминий, латунь, сталь, стекло, чертежная бумага, картон. Для печатания изображений с шелковой сетки используют густотертые масляные краски с добавлением 1% сиккатива. |