диплом. 4 Мировой финансовоэкономический кризис, пути и меры по его преодолению в условиях Узбекистана И. А

Скачать 1 Mb. Скачать 1 Mb.

|

|

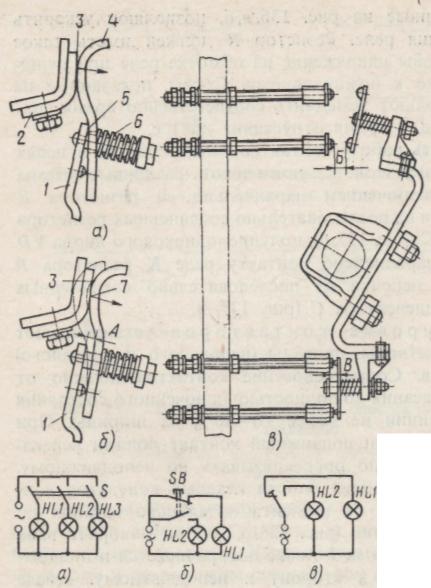

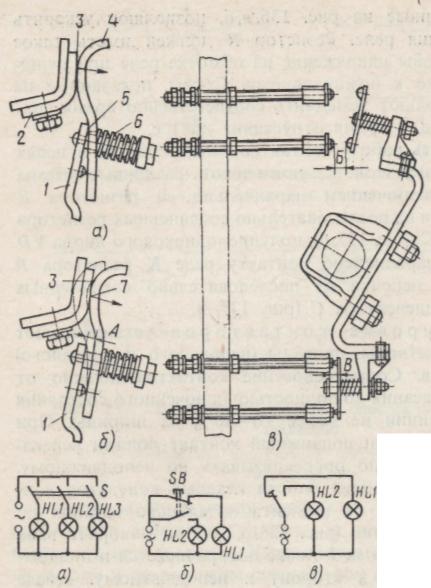

Зазор (или раствор) - наименьшее расстояние между соприкасающимися участками подвижного и неподвижного контактов в разомкнутом состоянии. Ход - расстояние, на которое перемещается подвижный контакт из начального положения в конечное. Провал - расстояние, на которое перемещается из замкнутого положения подвижный контакт при удалении неподвижного. Для реле этот параметр часто называют прогибом, поскольку контактная пружина, несущая контактную деталь, прогибается. Начальное контактное нажатие - нажатие пружины на подвижный контакт в разомкнутом состоянии, приведенное к точке касания с неподвижным. Конечное контактное нажатие - нажатие пружины на подвижный контакт при окончательном его замыкании с неподвижным. Условная площадь контактирования - часть рабочей поверхности контакта, по которой происходит соприкосновение с другим контактом. Эффективная площадь контактирования - часть условной площади контактирования, по которой электрический ток проходит от одного контакта к другому. Сопротивление контакта - суммарное электрическое сопротивление контакт-деталей и переходного сопротивления в месте их соприкосновения. Переходное сопротивление контакта - электрическое сопротивление зоны контактирования (места соприкосновения контактов), определяемое эффективной площадью контактирования и равное отношению падения напряжения на контактном переходе к проходящему через него току. Дребезг - вибрация подвижного контакта в течение некоторого времени после включения соответствующего аппарата. Отброс - отскакивание подвижного контакта к неподвижному при отключении соответствующего аппарата. Выбор материала и конструкции. Независимо от условий работы аппаратуры РЗиА ее контакты должны иметь высокое качество и быть надежными. Для контактов, работающих в электрических цепях с большими токами, измеряемыми сотнями ампер и более, важным фактором является их нагрев, вызывающий увеличение переходного сопротивления и приваривание. Поэтому материалы этих контактов должны иметь высокую электрическую проводимость и теплопроводность, быть стойкими по отношению к электрической дуге и не свариваться. В некоторых коммутационных аппаратах, например автоматах серии АЗ100, применяют металлокерамические контакты, получаемые методом порошковой металлургии на основе серебра и графита, серебра и никеля или серебра, никеля и графита. Эти контакты не свариваются и устойчиво работают без ухода. Контакты, предназначенные для работы в электрических цепях со сравнительно небольшими токами (от долей ампера до нескольких ампер), изготовляют из серебра и значительно реже - из меди. Контакты, работающие в условиях частой коммутации, изготовляют из дуго - и износостойких материалов - платины, вольфрама, палладия или их сплавов. Платину применяют в наиболее ответственных случаях. Чаще используют сплавы на ее основе, например с иридием (ПлИ-25), и палладия с иридием (ПдИ-10), серебром (ПдСр-40), радоном (ПдРд-10), серебром и кобальтом (ПдСрК-35-5). Эти сплавы характеризуются дугостойкостью, прочностью и хорошо обрабатываются. В особых случаях при работе в электрических цепях с очень малыми токами и напряжениями, измеряемыми микроамперами и микровольтами, основным фактором является влияние поверхностных пленок на работу контактов, значительно увеличивающих переходное сопротивление. Такие контакты должны иметь покрытие из очень инертных материалов, например золота. Как изделия контакты могут быть выполнены в виде целой детали или сборочной единицы, контактирующая часть которой из дорогостоящего металла представляет собой небольшую пластинку-накладку на другой части из дешевого металла, например латуни или меди. Форму контактов часто выбирают такой, чтобы в паре работали два контакта со сферическими поверхностями или один - со сферической, а другой - с плоской. Такое сочетание образует точечный контакт, не требующий точной центровки при сборке и обеспечивает достаточное давление, что способствует уменьшению переходного сопротивления. В некоторых реле встречается сочетание работающих в паре контактов с плоской и цилиндрической поверхностями, которые создают линейный контакт. Контакты обычно монтируют на контактных пружинах, изготовляемых из проводниковых материалов (латуни, бериллиевой бронзы) или из двух лент - проводниковой и пружинящей, выполняющей функцию плоской пружины. Ремонт контактных соединений. Тщательный осмотр и выявление дефектов, зачистка контактных поверхностей, полная или частичная замена разборного контактного соединения - вот перечень работ, которые выполняют при ремонте контактных соединений. При осмотре резьбовых контактных соединений обращают внимание на исправность резьбы винтов и гаек или винтовых втулок, целостность головок и шлицев винтов, граней гаек и концов шпилек, наличие гаек и контргаек, нормальных и пружинных шайб. Неисправные элементы резьбовых соединений, как правило, заменяют и лишь в редких случаях изготовляют отдельные детали, например фасонные, нестандартные или другие, если они отсутствуют. Прочность паек проверяют, осматривая и легко подергивая провода у места соединения. Ненадежные и окислившиеся соединения перепаивают. Особое внимание уделяют печатным платам, получившим широкое распространение преимущественно в радиоэлектронных приборах. Выводы резисторов, конденсаторов, переключателей, транзисторов и др. закрепляются в определенных точках печатных проводников и припаиваются к ним. Как правило, печатные проводники и все пайки располагаются с задней стороны платы и хорошо видны. Дефектные пайки можно часто обнаружить по темным кольцам вокруг проводников. Выводы реле некоторых типов выполняют в виде резьбовых втулок, запрессованных в пластмассовый цоколь, в которые с одной стороны ввертывают винты для внутреннего подсоединения проводов, а с другой - винты или шпильки для внешнего. Если винты или шпильки ввернуты слишком глубоко, то винты, ввернутые с внутренней стороны реле, будут упираться в их торцы и надежного контакта внутренних проводников с выводами не будет. Поэтому установку шпилек нужно производить в такой последовательности. Сначала подключить внутренний проводник, завернув до предела в резьбовую втулку цоколя, затем с наружной стороны ввернуть шпильку до упора во внутренний винт, после чего ее отвернуть на два оборота и зафиксировать в этом положении контргайкой. Если для подключения проводов с задней стороны используют винты или колки, необходимо подбирать их так, чтобы резьбовая часть, входящая при ввертывании в резьбовую втулку цоколя доупора, была равна резьбовой части внутреннеговинта или несколько меньше ее.Кроме того, необходимо убедиться в надежном креплении самих резьбовых втулок в цоколе, так как в ином случае при подключении внешних проводников они будут проворачиваться и в месте подключения внутреннего проводника контакт нарушится. При подключении к зажимам проводов, оконцованных наконечниками, необходимо убедиться в надежности их пайки или опрессовки. При подключении к винтовым зажимам алюминиевых жил проводов и кабелей необходимо, чтобы к ним примыкала ограничивающая шайба, например шайба-звездочка, на ней находилась нормальная шайба и, наконец, со стороны головки винта - пружинная. Иногда алюминиевые проводники оконцовывают блочным (кольцевым) наконечником; при этом отпадает необходимость в ограничивающей и нормальной шайбах. Ремонт контактов. Состояние подвижных и неподвижных контактов проверяют осмотром, обращая особое внимание на контактирующие поверхности. Подгоревшие и оплавившиеся участки аккуратно очищают надфилем с самой мелкой насечкой и полируют воронилом. Промывание контактов какими-либо составами или жидкостями не разрешается. Иногда на металлических частях, в том числе контактах промежуточных реле, длительно находящихся под напряжением, появляется белый или серый налет, образующий непроводящую пленку. Причиной этого может быть испарение пропитывающего состава изоляции обмоток. Если налет на металлических частях реле незначителен, следует очистить только контактирующие поверхности контактов, а если значителен - все металлические части реле, чтобы частички его не попали на контакты или подвижную систему. Металлокерамические контакты не зачищают; при износе их заменяют новыми. Контролируют такие параметры контактов, как зазор, провал (прогиб), контактное нажатие, а также движение подвижного контакта относительно неподвижного, после их соприкосновения (скольжение, перекатывание) и последовательность замыкания и размыкания. При ремонте аппаратов РЗиА в ряде случаев приходится для изменения числа замыкающих и размыкающих контактов или последовательности замыкания и размыкания переделывать контактную систему. Регулировка контактов является одной из трудных операций и требует определенных знаний и навыков. Рассмотрим более подробно этот вопрос на примерах наиболее распространенных аппаратов РЗиА. П  ри регулировке контактного узла реле РТ40 (рис. 22) необходимо следить за тем, чтобы подвижный контактный мостик свободно, без ри регулировке контактного узла реле РТ40 (рис. 22) необходимо следить за тем, чтобы подвижный контактный мостик свободно, беззаметного трения, поворачивался на своей оси, неподвижные контакты лежали в одной плоскости, а их оси были параллельны друг другу. Контактные пружины 3 должны касаться передних упоров 2 без давления или иметь незначительный, просматриваемый на свет зазор. Отсутствие давления контактного узла реле РТ40 проверяют отводом на 1 - 2 мм переднего упора от контактной пружины, которая должна оставаться неподвижной. Между задним упором 6 и контактной пружиной 3 должен быть зазор 0,1 - 0,2 мм, который позволяет ей касаться заднего упора в конце поворота якоря реле. Рис. 22 Рис. 22. Регулировка контактного узла реле РТ40 Прогиб (провал) 8 неподвижных контактов при замыкании (при крайних положениях якоря) должен быть не меньше 0,3 мм. Суммарный зазор между пластинами 4 неподвижного контакта и мостиком подвижного 5 в крайних положениях якоря должен составлять 2 - 2,5 мм. Чтобы контактный мостик не заскакивал за серебряные контактные пластины, точка А касания контактов при замыкании должна быть на расстоянии не менее 1 мм от переднего края пластин, а скольжение подвижного контакта по неподвижному при их совместном ходе до точки Б, отстоящей от заднего края пластины 4, - также не менее 1 мм. Для надежной работы замыкающих контактов их совместный ход должен быть 1,5 - 2 мм. Регулируют контакты, смещая неподвижный в пазу пластмассовой колодки или подгибая весь комплект за местом обжима 1либо передний и задний упоры в месте обжима. Ход подвижной системы регулируют с помощью левого и правого упоров. Угол поворота якоря должен быть таким, чтобы исключить одновременное замыкание подвижным контактом неподвижных замыкающих и размыкающих контактов. Полка якоря при этом может заходить под полюсы магнитопровода примерно на 2/3 их ширины. Пластмассовую колодку устанавливают так, чтобы прогиб размыкающих контактов был не менее 0,5 мм при начальной уставке реле. Если серебряные пластины неподвижных контактов покрыты незначительным налетом оксида и не имеют подгаров, их достаточно очистить плоской деревянной палочкой (из хвойной породы), придерживая с тыльной стороны часовой отверткой. При регулировке контакторов устанавливают нормированные растворы, провалы (начального и конечного) нажатия контактов. Соприкосновение контактов должно от момента первого касания до полностью включенного состояния происходить по линии не менее 70 - 80% их ширины. При замыкании и размыкании подвижный контакт должен перекатываться и одновременно проскальзывать по неподвижному. Рассмотрим, как происходит работа главных контактов контактора при включении от момента начального касания до окончательного включения (рис. 23, а, б). При повороте вала закрепленная на нем планка 1 также поворачивается и подвижный контакт движется в сторону к неподвижному. После начального касания в точке 3подвижный контакт 4перекатывается, одновременно проскальзывая по неподвижному 2до конечного положения точки 7 при полном включении контактора. В момент начального касания в точке 3переходное сопротивление велико и под действием тока нагрузки выделяется много теплоты, что может вызвать оплавление контакта. Благодаря проскальзыванию происходит самоочищение подвижного и неподвижного контактов и исключается их приваривание. В то же время планка 1перемещается, отходя на некоторое расстояние от места упора в точке 5 с подвижным контактом, обеспечивая сжатие пружины 6и соответствующее к  онечное нажатие. онечное нажатие.Рис. 23 Рис. 23. Регулирование главных (а, б) и вспомогательных (в) контактов магнитного контактора Раствор контактов измеряют в самом узком месте при отключенном контакторе, пользуясь шаблоном. Шаблон выполнен в виде пластинки, толщина которой с одного конца равна минимальному, а с другого - максимальному допустимому раствору контактов. Начальное нажатие измеряют при разомкнутом контакте, для чего на подвижный контакт 4в точке начального касания 3надевают петлю из прочной нити и, вставив между ним и планкой 1 (в точке 5 упора) полоску тонкой бумаги, оттягивают его за петлю динамометром. Начальное нажатие контактов определяют по показаниям динамометра в момент, когда полоска бумаги легко вытягивается. Конечное нажатие измеряют аналогично, но при включенном контакте (рис. 23, б), надев петлю на подвижный контакт в точке 7 и вставив полоску тонкой бумаги между ним и неподвижным контактом. Провал контакта определяют при включенном контакторе по расстоянию А между планкой 1 в точке 5 упора и подвижным контактом. Зазор и провал вспомогательных мостиковых контактов определяют соответственно по расстояниям Б и В(рис. 23, в). Так как выпускаемые контакторы имеют различные габариты и рассчитаны на токи от нескольких десятков до тысяч ампер, это определяет значительные отличия их регулировочных параметров. Поэтому в каждом конкретном случае следует придерживаться нормируемых для данного типа контактора приводимых в паспорте параметров. П  роверка последовательности работы контактов коммутационных аппаратов. Эту проверку обычно выполняют с помощью электрических ламп, включаемых через соответствующие контакты аппаратов при переводе их в различные положения. При включении выключателя (рис. 24, а) на одновременность замыкания его контактов указывает одновременное загорание ламп HL1 - HL3. При проверке кнопки SB(рис. 24, б) до нажатия на нее горит лампа HL1, в процессе нажатия сначала гаснет лампа HL1, а затем загорается лампа HL2. роверка последовательности работы контактов коммутационных аппаратов. Эту проверку обычно выполняют с помощью электрических ламп, включаемых через соответствующие контакты аппаратов при переводе их в различные положения. При включении выключателя (рис. 24, а) на одновременность замыкания его контактов указывает одновременное загорание ламп HL1 - HL3. При проверке кнопки SB(рис. 24, б) до нажатия на нее горит лампа HL1, в процессе нажатия сначала гаснет лампа HL1, а затем загорается лампа HL2.Рис. 24 Рис. 24. Проверка последовательности работы контактов: а - трехполюсного выключателя, б - кнопки, в - переключателя с безобрывным переключением цепей Контакты переключателей, обеспечивающие безобрывное переключение цепей, работают иначе. В исходном положении (рис. 24, в) замкнута цепь только лампы HL1и она горит. В начале переключения, когда цепь лампы HL1еще замкнута, происходит замыкание цепи лампы HL2 и обе лампы горят. В конце переключения цепь лампы HL1 размыкается, она гаснет, а цепь лампы HL2остается замкнутой и она горит. 2.3. Монтаж устройств РЗиА трансформаторов Процесс монтажа состоит из заготовки монтажных проводов, их прокладки и выполнения электрических соединений внутри аппаратов РЗиА. При заготовке монтажных проводов их нарезают на отрезки заданных размеров (мерная резка), изготовляют жгуты из одиночных проводов и оконцовывают их. При прокладке провода укладывают, выполняя необходимые изгибы, закрепляют и разводят их концы к местам присоединений. Выполнение электрических соединений состоит в подгонке по месту концов проводов и выводов навесных деталей и непосредственном их соединении. Основными особенностями монтажа электрической части аппаратов РЗиА являются: минимальный объем, занимаемый монтажными элементами и деталями, и надежность электрических соединений, выполняемых пайкой, сваркой или по специальной технологии - накруткой, а также широкое применение электрорадиокомпонентов. В настоящее время применяются следующие способы монтажа электрической части аппаратов РЗиА: укладка единичных проводов и жгутов на шаблонах, накрутка и печатный монтаж. Для выполнения монтажа необходима соответствующая технологическая документация. В условиях массового и крупносерийного производства такой документацией являются операционные технологические карты, в которых приводятся эскизы, описание монтажных работ и порядок их выполнения. В условиях единичного и мелкосерийного производства, характерного для ремонта аппаратуры РЗиА, монтажные работы ведутся по принципиальным и монтажным схемам. При большом количестве соединений пользуются таблицами соединений проводов. При этом монтаж электрической части аппаратов РЗиА целесообразно организовать так, чтобы на основном рабочем месте выполнялись прокладка проводов и электрические соединения, а наиболее просто поддающаяся механизации и автоматизации заготовка проводов - на другом участке, с которого они, а также жгуты поступали бы на основное рабочее место. |