диплом. 4 Описание судна и его судовой энергетической установки

Скачать 0.54 Mb. Скачать 0.54 Mb.

|

|

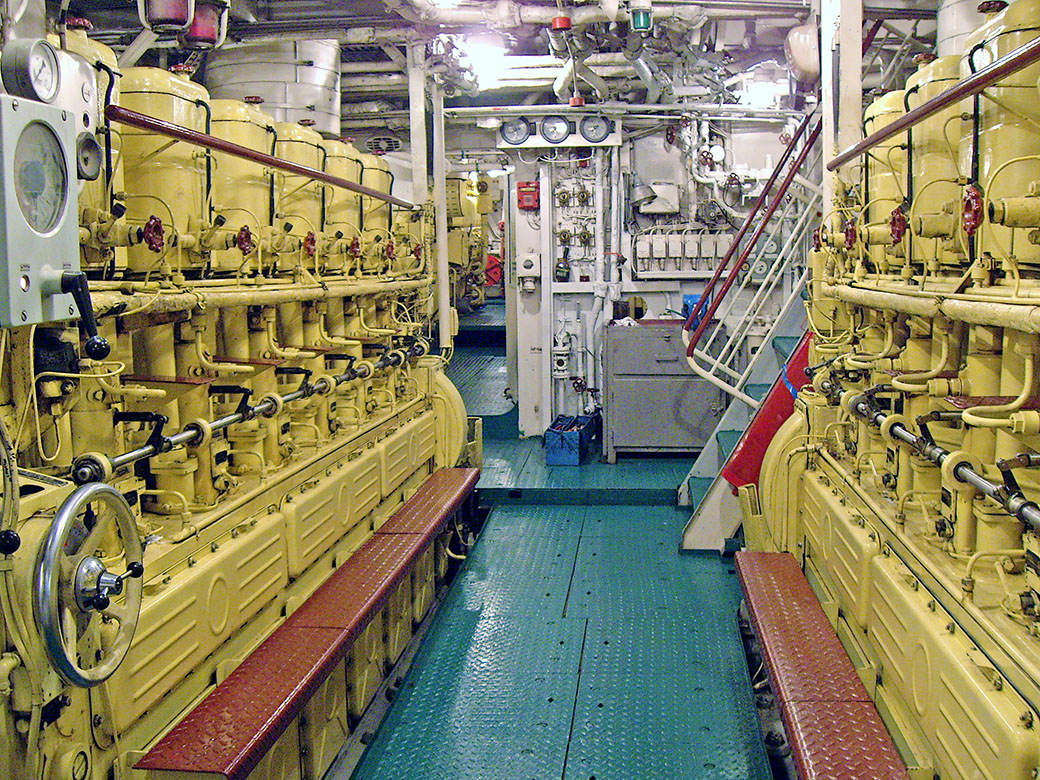

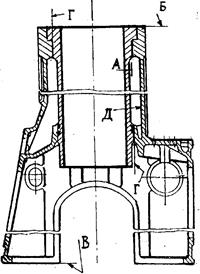

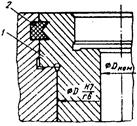

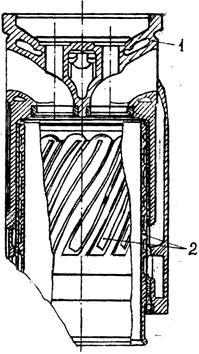

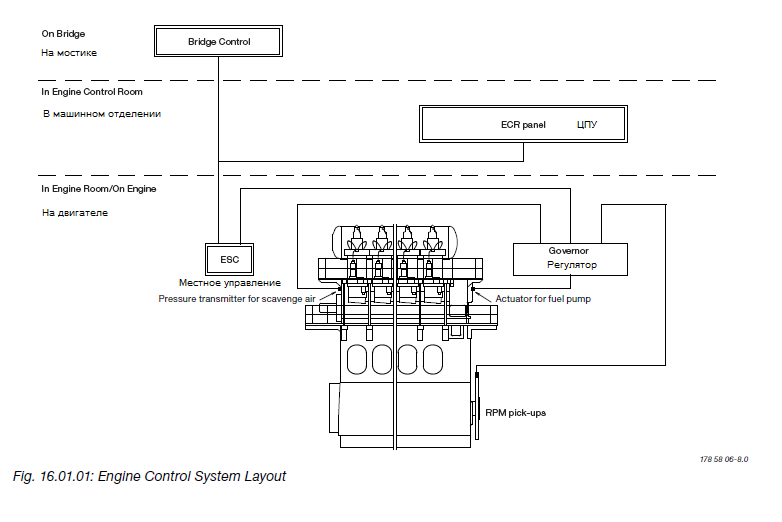

4.1. Описание судна и его судовой энергетической установки -Длина габаритная, м: 129,57,ширина габаритная, м: 15,8, высота борта, м: 6,0 -Осадка средняя в грузу, м: 2,59(в балласте) -Водоизмещение в грузу, т: 4127 -(валовая вместимость) -(запас топлива и масла) -( суточный расход топлива и масла, пресной воды на ходу и на стоянке. Может быть приведена дополнительная информация, которая, по мнению исполнителя, необходима для выполнения работы. Указываются также любые эксплуатационные ограничения, если таковые имеются. Состав и комплектация судовой энергетической установки (СЭУ) вспомогательным оборудованием. Разработка структурной схемы Расчёт мощности главного двигателя разрабатываемого судна Выбор типа главного двигателя и его обоснование. Расчёт систем судовой энергетической установки Данные расчёты указаны в Приложении 3.) 4.2. Особенности конструкции главного двигателя  Дизели типа Ч 36/45 стационарные, четырехтактные со струйным распыливанием топлива. Эти дизели имеются в четырехцилинд¬ровом (4Ч 36/45(Г-60)) и шестицилиндровом (6Ч 36/45) исполнении. Указан-ные дизели предназначены для привода электрогенераторов и других механизмов, работающих в стационарных условиях. Дизели 4Ч и 6Ч 36/45 тихоходные, однако имеют непосредственное соединение с валом синхронного генератора переменного тока, комплектуемого вместе с дизелем. Генератор устанавливается па общем с дизелем фундаменте. Остов этих дизелей состоит из фундаментной рамы, блок-кар¬тера и крышек цилиндра, плотно соединяющихся между собой шпильками. Фундаментная рама коробчатой жесткой конструкции отлита из чугуна. Гнезда коренных подшипников отлиты за одно це¬лое с фундаментной рамой, в которых размещаются стальные вкла¬дыши, залитые баббитом. Блок-картер дизеля составляет одну чугунную отливку, крепя¬щуюся к фундаментной раме анкерными связями. Гильзы цилиндров мокрого типа, чугунные, снизу уплотняются резиновыми кольцами. Крышки цилиндров для каждого цилиндра в отдельности отлиты из чугуна. В каждой крышке располагаются: форсунка, впускной и выпускной клапаны, воздушнопусковой и индикаторный клапаны. Крышка цилиндра устанавливается на буртик гильзы по кольцевой выточке, уплотняемой медной прокладкой. Кривошипно-шатунный механизм. Коленчатый вал изготовляется из качественной углеродистой стали, цельнокова¬ный; у дизелей 4Ч 36/45(Г-60) вал имеет пять коренных шеек, а у дизелей 6Ч 36/45 — семь. В первом случае шатунные шейки вала располо¬жены в одной плоскости под углом 180°, а во втором — в трех пло¬скостях под углом 120° друг к другу. В каждом колене имеется косое сверление, направленное от коренной к шатунной шейке; оно служит для подвода масла к шатунной шейке и через стержень шатуна к верх¬ней головке шатуна. Задний конец вала оканчивается фланцем, к ко¬торому крепится вал генератора. Между фланцами коленчатого вала и генератора закрепляется маховик дискового типа, отлитый из чугуна. Ближайшая от маховика коренная шейка делается шире остальных, так как она является упорной. Вал при своем расшире¬нии может удлиняться только в сторону, противоположную маховику. Между фланцами и упорной шейкой закреплена хомутом разъемная шестерня привода распределительного вала. Место выхода коленча¬того вала из рамы уплотняется кожухом, имеющим лабиринтовое и сальниковое уплотнение. Шатун штампованный стальной двухтаврового сечения с отъемной нижней головкой. Нижняя головка выполнена из двух половин со стальными вкладышами, залитыми баббитом БН. Она центри¬руется в стержне шатуна при помощи выступающего шипа на верх¬ней половине головки, вставляемого во впадину стержня. В верхнюю головку шатуна запрессована бронзовая втулка. Поршень отлит из чугуна. Днище поршня с наружной стороны имеет вогнутую форму. Внутренняя его сторона охлаждается маслом, разбрызгиваемым специальным штуцером, ввернутым в верхнюю головку шатуна. Поршень имеет пять уплотнительных и четыре маслосъемных кольца. Поршневой палец полый, плавающего типа; поверхность его це¬ментована и закалена токами высокой частоты. Механизм газораспределения состоит из системы передаточных шестерен, распределительного вала, привода клапанов и топливных насосов. Распределительный вал расположен на полке блок-картера в подшипниках, стальные вкладыши которых залиты баббитом. На вал насажены кулачки впускных и выпускных клапа¬нов, закрепленных на нем шпонками. Кроме того, на валу имеются кулачки топливных насосов, соединенных с ним с помощью втулок, что дает возможность устанавливать необходимый угол опережения подачи топлива. Распределительный вал приводится во вращение от шестерни коленчатого вала через промежуточные шестерни. Для плавности зацепления и бесшумности работы шестерни привода выполнены с косым зубом. Привод клапанов осуществляется подобно тому, как это показано на фиг. 103. Система топливоподачи дизеля Г-60 состоит из топливных на¬сосов, подкачивающих насосов, форсунок, топливных фильтров, соединительных трубопроводов. Топливный насос одноплунжерный, золотникового типа. Работа каждого цилиндра обеспечивается своим топливным насосом и форсункой. Подкачивающий насос шестеренчатого типа. Он снабжен пере¬пускным клапаном. При работе дизеля топливо подкачивающим насосом подается в фильтр грубой, затем топкой очистки, после чего — уже в топливный насос высокого давления. Фильтр грубой очистки топлива состоит из двух секций, смонти¬рованных в литом чугунном корпусе. В каждой секции имеются внутренний и наружный фильтрующие элементы. Фильтрующий эле¬мент состоит из каркаса с натянутой на него латунной сеткой. Краном можно отключить одну из секций для осмотра и очистки (при работаю¬щей второй секции). Фильтр тонкой очистки двухсекционный, сетчатого типа, имеет внутренний и наружный фильтрующие элементы, вставленные один в другой. Латунная сетка обоих фильтрующих элементов натянута на гофрированные барабаны из листовой стали. Обе секции фильтра смонтированы в корпусе, в нижней части которого имеется кран, позволяющий выключать из работы одну из секций или же перекрыть обе секции, прекратив доступ топлива к дизелю. Форсунки дизеля закрытого типа со щелевым фильтром. Регулятор двигателя центробежный однорежимный. Он приводится во вращение большой конической шестерней, эластично соединенной с шестерней распределительного вала. Эластичность соединения достигается за счет пружин, через которые происходит передача крутящего момента и которые смягчают толчки, возни¬кающие от неравномерности вращения коленчатого и распределитель¬ного вала. Каждому положению муфты регулятора соответствует строго определенная величина подачи топлива. С другой стороны, каждому положению грузов, а следовательно, положению муфты, соответствует определенное число оборотов. Поэтому с изменением нагрузки все-таки происходит некоторое изменение числа оборотов. Чтобы при изменившейся, новой нагрузке иметь точно заданное число оборотов, нужно изменить затяжку пружин, прижимающих муфту регулятора. Это достигается вручную или, при дистанционном управлении, ревер¬сивным электромотором, которым снабжен регулятор. Дизель имеет отсечной механизм, служащий для связи регуля¬тора и рукоятки управления дизеля с топливными насосами. Система смазки дизеля Г-60 смешанная. Гильзы цилиндров смазы¬ваются разбрызгиванием, смазка всех остальных трущихся частей производится под давлением. Небольшое количество узлов, не тре¬бующих циркуляционной смазки, смазывается периодически вруч¬ную. Все масло, циркулирующее в двигателе, находится в фундамент¬ной раме и маслосборнике. При работе дизеля масло из маслосбор¬ника через приемный фильтр засасывается масляным насосом, при¬водимым в движение от шестерни коленчатого вала, и нагнетается в фильтр грубой очистки, откуда поступает в холодильник, а затем в главную масляную магистраль. Параллельно фильтру грубой очистки включен фильтр тонкой очистки масла, пропускающий через себя часть циркулирующего масла, которое затем сливается обратно в маслосборник. Из главной магистрали масло поступает к коренным подшипникам коленчатого вала, а затем по сверлениям в щеках и шейках вала к шатунным подшипникам и далее в верхнюю головку шатуна. Для прокачки масляной магистрали перед пуском в нагнетатель¬ную магистраль имеется ручной подкачивающий насос. Приемный фильтр сетчатого типа состоит из двух фильтрующих элементов, размещенных в маслосборнике. Фильтрующий элемент состоит из жесткого металлического каркаса, обернутого латунной сеткой. Масляный насос шестеренчатого типа. Фильтр грубой очистки сетчатого типа двухсекционный. Два фильтра тонкой очистки имеют по три фильтрующих элемента типа АСФО. Холодильник масла трубчатого типа. Горячее масло омывает медные трубки снаружи, а внутри них протекает холодная вода. Охлаждение дизеля производится проточной водой, под¬водящейся из водонапорного бака или водопровода. Водяного насоса дизель не имеет. Из подводящей трубы охлаждающая вода, омывая масляный холодильник, поступает в нижнюю часть водяной рубашки каждого цилиндра, затем через штуцеры перетекает в крышки цилин¬дров. Отсюда по переливным патрубкам вода поступает в рубашку выхлопного коллектора и далее в сливную трубу. Пуск дизеля осуществляется сжатым воздухом. Перед пуском баллоны заполняются сжатым воздухом, нагнетаемым компрессором. Компрессор — вертикальный двухступенчатый одноцилиндровый. Он расположен отдельно от дизеля и приводится в действие от электро¬мотора через клиноременную передачу. Компрессор при п = 800 об/мин имеет производительность 10 м3/ч. Рабочее давление 60 ат. Пусковые клапаны установлены на всех крышках цилиндров. Клапаны управляются сжатым воздухом, поступающим через диско¬вый воздухораспределитель 4.3. Поверочный тепловой расчёт двигателя Расчет выполняется на основе информации о судовой энергетической установки, типе двигателя, марки двигателя его характеристиках. В раздел входят: - проверочный расчёт рабочего цикла главного двигателя; - построение теоретической (расчётно-индикаторной диаграммы); - расчёт влияния эксплуатационных факторов на энергетические, экономические, эксплуатационные показатели работы двигателя. Методические рекомендации по расчёту двигателя изложены в первоисточнике Открываем программный продукт по расчёту двигателя (Приложение 4) и выполняем расчёт. Погрешность расчёта не должна превышать 1 % от паспортных значений параметров двигателя. Если погрешность превышает допустимую, необходимо произвести расчёт заново после корректировки значений принятых параметров и коэффициентов. Следует отметить, что главным фактором, влияющим на погрешность в расчётах курсантов, является недостаточное понимание физического смысла принимаемых коэффициентов. Например, зачастую из диапазона значений некоторого параметра принимается средняя величина, вместо выполнения интерполяции в соответствии с характеристиками, которые оказывают определяющее влияние на данный параметр. 4.4. Раздел технологии судоремонта -Дефекты деталей-это определённое несоответствие продукции установленным требованиям. Причины, вызывающие дефекты деталей, делят на износы, механические повреждения и химико-тепловые повреждения. . Трещины образуются в результате воздействий значительных местных нагрузок, ударов и усталостных напряжений. Они могут появляться в наиболее нагруженных местах рам, блоков, корпусов и других корпусных деталей. Трещины часто возникают в деталях из чугуна и деталях, изготовленных из листового материала. Химико-тепловые повреждения. Они приводят к короблению от действия высоких температур, к коррозии поверхности детали из-за химического и электрохимического воздействия окружающей и химически активной среды, к электрокоррозионным повреждениям в результате искровых разрядов. -Целью дефектации разобранных деталей является определение их технического состояния и сортировка на соответствующие группы: годные, подлежащие восстановлению и негодные. Результаты дефектации и сортировки используются для определения коэффициентов годности и распределения деталей по маршрутам восстановления.Многие причины отбраковки деталей прямо или косвенно связаны с техническими возможностями средств и методов контроля и дефектации. Существенное влияние на нормы отбраковки оказывают также технологические возможности авторемонтного предприятия. Нередки случаи отбраковки деталей, содержащих исправимые дефекты, только из-за отсутствия соответствующих методов ремонта.После сортировки годные детали отправляют в комплектовочное отделение, негодные — на склад металлолома или для использования как материал для изготовления других деталей. Детали, требующие восстановления, после определения маршрута ремонта поступают на склад деталей, ожидающих ремонта, и далее на соответствующие участки восстановления. Громоздкие детали — рамы, картеры задних мостов и другие контролируют непосредственно на рабочих местах.Дефектацию деталей выполняют внешним осмотром, а также при помощи инструмента, приспособлений, приборов и оборудования. В процессе дефектации и сортировки детали маркируют краской: годные — зеленой, негодные — красной, детали; подлежащие восстановлению, — желтой. Количественные показатели дефектации и сортировки деталей фиксируют в дефектовочны ведомостях или при помощи специальных суммирующих счетных устройств.Дефектацию обычно начинают с наружного осмотра деталей, определяя их общее техническое состояние и выявляя внешние дефекты — трещины, пробоины, вмятины и др. Для выявления скрытых дефектов применяют приборы и приспособления, работа которых основана на неразрушающих методах контроля.Развитие средств и методов дефектации в итоге позволяет улучшить качество ремонта автотранспортных средств. На крупных авторемонтных заводах используют автоматизированные системы управления (АСУ), в том числе и на участках дефектации деталей, позволяющие получать необходимую информацию о количественных показателях производственного процесса, потребностях в материалах, комплектующих изделиях и обеспечивать ритмичность работы цехов и участков.Комплекс методов дефектации или методов технической диагностики, позволяющий получить количественные критерии качества продукции,играет все более важную роль в обеспечении ресурса капитально отремонтированных автотранспортных средств до уровня 0,8 ресурса новых. -Ремонт деталей — это технологический процесс, обеспечивающий устранение повреждений деталей(трещин, обломов, отколов, пробоин и т. д.) или восстановление их начальной посадки без восстановления их номинальных размеров (обработка под ремонтные размеры). -Ремонт блока цилиндров -Блоки цилиндров малооборотных дизелей (рис. 3.10) так же, как и фундаментные рамы, представляют собой литые конструкции, и для них типичными оказываются износы и повреждения в виде нарушения гео- метрических размеров опорных поверхностей, трещин и т.п. Кроме того, длительная эксплуатация этих деталей сопровождается неизбежными коррозионными разрушениями в зарубашечном пространстве (пов. А). Коррозионные разрушения интенсифицируются дополнительными вибра- циями блоков цилиндров при работе дизеля.  Рис. 3.10. Блок цилиндров в сборе с цилиндровой втулкой токовихревыми дефектоскопами.Дефектацию блоков цилин- дров проводят для выявления указанных износов и повреж- дений.Трещины чаще всего появ- ляются на верхней (пов. Б) и нижней плоскостях (пов. В) разъемов в местах расположе- ния отверстий под силовые связи и шпильки крепления крышек цилиндров. Трещины, распространяющиеся на охла- ждающие полости, нарушают герметичность зарубашечного пространства.Обнаруживают макротре- щины визуальным осмотром с использованием лупы 10- кратного увеличения, а в слу- чаях микротрещин поверхности блоков цилиндров проверяютКоррозионные разрушения наиболее часто появляются на посадочных поясках (пов. Г) и поверхностях, соприкасающихся с охлаждающей жид- костью (пов. Д). Их выявляют также визуальным осмотром.Трещины на блоках цилиндров ремонтируют по технологии восста- новления фундаментных рам заваркой по специальной технологии или установкой фигурных вставок.Коррозионные разрушения посадочных поясков и искажения геомет- рических форм и размеров устраняют обработкой на ремонтные размеры или прибегают к конструктивно-технологической модернизации сбороч- ной единицы.При ремонте блоков цилиндров по системе ремонтных размеров поса- дочные пояски растачивают на очередной ремонтный размер на горизон- тально-расточных станках. Необходимую ориентацию детали на станке для обеспечения требуемой перпендикулярности посадочных поясков (пов. Г) относительно плоскости разъема (пов. В) обеспечивают последо- вательными выверками с помощью индикаторов часового типа.Сущность конструктивно-технологической модернизации посадочных поясков сводится к тому, что верхний посадочный поясок обрабатывают на заранее заданный размер. В получаемое отверстие устанавливают до- полнительную втулку 1 (рис. 3.11) с припуском на окончательную обра- ботку по внутреннему диаметру. Дополнительную втулку устанавливают в блок цилиндров с натягом.Резиновое кольцо 2 предусмат- ривают для улучшения герметиза- ции.При необходимости нижний посадочный поясок растачивают до размеров, позволяющих устанавли- вать сальниковые уплотнения обычной конструкции.Выявление износов, дефектацию и восстановление плоскостей разъе- мов блоков цилиндров ведут по те-  Рис. 3.11. Схема модернизации посадочных поясковхнологии, аналогичной технологии ремонта фундаментных рам.Моноблоки высокооборотных дизелей типа М400, М401 и тому по- добных, выполнены (рис. 3.12) в виде монолитной неразъемной конструк- ции 1 собственно блока цилиндров и крышек цилиндров из алюминиевых сплавов. Такая конструкция улучшила эксплуатационную надежность моноблоков (уменьшила вибрации и кавитационные разрушения). В то же время заметно ухудшилась технологичность и ремонтопригодность этих деталей. Сложнее стали выявления и устранения трещин в клапанной дос- ке камеры сжатия, замены гильз цилиндров 2. Обычно гильзы заменяют в случае загрязнений каналов для охлаждающей жидкости или достижения предельных износов гильз по наружной и внутренней поверхностям.Для выявления трещин моноблоки в сборе с гильзами цилиндров оп- рессовывают водой под давлением 0,4 МПа при температуре около 365 К в течение не менее 5 мин.Трещины и другие дефекты, требующие ремонта, устраняют сваркой и наплавкой присадочными материалами из того же сплава, что и сами моноблоки. Присадочные материалы в виде прутков перед использовани- ем очищают от грязи, жира и окисной пленки травлением, которое произ- водят не ранее чем за сутки до их применения. Присадочные прутки за 2–2,5 ч перед сваркой или наплавкой покрывают порошко- или пастооб- разным флюсом. В качестве электродов при электродуговой сварке ис- пользуют графитовые стержни диаметром 15–20 мм.Дефектные места под сварку и наплавку подготавливают вырубкой дефектов и повреждений с последующей зачисткой. Сварку и наплавку дефектных мест графитовыми электродами на постоянном токе прямой полярности и силе тока до 500 А ведут с предварительным расплавлением основного металла и последующим вводом в сварочную ванну присадоч- ного материала. Сквозные дефекты устраняют сваркой с обязательной подформовкой графитовыми прокладками, сухим асбестом и т.п.  Рис. 3.12. Моноблок высокооборотного дизеляКачество заварки дефектов в моноблоках контролируют гидравлическими испытания- ми. По требованию органов надзора могут проводить рент- геновское просвечивание.Замена гильз цилиндров предполагает предварительную выпрессовку старых и последую- щую установку новых деталей.Гильзы цилиндров из мо- ноблоков выпрессовывают с нагревом моноблоков до тем- ператур 375 – 380 К специаль- ными приспособлениями. Но- вые гильзы подбирают селек- тивно по фактическим разме- рам гнезд моноблоков и на- ружных диаметров посадочных поясков гильз. В этой сбороч- ной единице «моноблок – гиль- за» обеспечивают натяг до 0,30 мм. Сборка поперечно- прессовых соединений с таким большим натягом требует обя- зательного нагрева моноблока до 375–380 К и охлаждения гильзы в жидком азоте.Сборку и затяжку резьбового соединения дополнительного крепления гильзы в моноблоке выполняют в два приема: сначала сподогревомсброчной единицы до температуры 323 К, а затем (окончательную затяжку) при температуре деталей на 30–40 градусов выше первоначальной.Качество отремонтированных моноблоков контролируют микромет- рическими измерениями геометрических параметров гильз и гидравличе- скими испытаниями водой при температуре 365 К, давлении 0,4 МПа в течение не менее 5 минут. Как и при любых гидравлических испытаниях ответственных сборочных единиц, отпотевание, течь и просачивание во- ды через уплотнения и основной металл не допускаются.Крышки цилиндров при ремонте опрессовывают для выявления тре- щин. При этом любые трещины на нижнем донышке не допускаются и такие крышки цилиндров выбраковывают. Трещины на вертикальных стенках крышек в зависимости от расположения и размеров могут быть отремонтированы по специальному разрешению органов надзора за ре- монтом судов.Выгорание и наклеп уплотнительных фасок седел выпускных клапа- нов устраняют при ремонте зенкерованием на вертикально-сверлильных станках. Для обработки используют специальные зенкеры с передней на- правляющей, обеспечивающей строгую ориентацию инструмента относи- тельно оси направляющей втулки клапана. Завершают ремонт седел кла- панов их совместной притиркой с клапанами. Притирку клапанов выпол- няют после запрессовки направляющих втулок в крышку цилиндров на специальных многоместных станках. Кинематически эти станки сконст- руированы так, что сочетают в себе одновременно два вида движения: возвратно-поступательное (ударное) и возвратно-вращательное. Благода- ря такому сочетанию движений клапана в седле получают высокое каче- ство притирки. В качестве абразивных материалов используют специаль- ные мелкодисперсные абразивные пасты.Качество притирки клапана к седлу оценивают визуально по однотон- ному цвету контактного пояска или наливом керосина на клапан изнутри крышки цилиндра: при удовлетворительной притирке керосин не должен проникать между клапаном и седлом.Незначительные износы рабочих поверхностей направляющих втулок клапанов устраняют развертыванием с последующей перекомплектацией сборочной единицы. 4.5. Раздел автоматик -Система ДАУ Автоматизация судов — это процесс, при котором функции управления судном и его оборудованием, ранее выполнявшиеся человеком, передаются приборам и техническим устройствам. Автоматизация судовождения обеспечивает безопасность рейсов судов. При комплексной автоматизации судовых энергетических установок повышается надежность и экономичность работы оборудования, увеличивается производительность и улучшаются условия труда плавсостава, сокращается его численность. Объектами автоматизации на судне являются: главные двигатели, 2) котельные установки, 3) судовая электростанция, 4) компрессоры сжатого воздуха, 5) балластные, осушительные системы, 6) реф. установки и системы кондиционирования, вспомогательные механизмы и др. Эффективность использования судовых энергетических установок (СЭУ) в большей степени определяется уровнем автоматизации и качеством управления различными режимами их работы. Уровень автоматизации В зависимости от уровня автоматизации судну присваивается знак автоматизации. Знак A3 распространяется на суда с главными двигателями мощностью до 1500 кВт и упрощенной электростанцией вследствие использования электрогенераторов с приводом от главного двигателя. Суда со знаком A2 в символе класса должны быть оборудованы системами автоматизации в объеме, позволяющем производить дистанционное автоматизированное управление с мостика главными механизмами и движителями, обеспечивающими требуемое маневрирование судном. Предусматриваемое оборудование автоматизации при всех условиях плавания, включая маневрирование, должно обеспечивать такой же уровень безопасности судна, как и на судах с вахтой в машинных помещениях. Должно быть предусмотрено дистанционное управление из центрального поста управления (ЦПУ) главными и вспомогательными механизмами, Все оборудование, устанавливаемое в машинных помещениях, должно быть приспособленным к работе в условиях без вахтенного обслуживания. По согласованию с Регистром допускается выполнение отдельных операций (пополнение цистерн, очистка фильтров и т. п.) с местных постов управления, если эти операции будут выполняться с определенной периодичностью (не чаще 1 раза за 12 ч). Знак автоматизации А1 присваивается судну в том случае, если энергетическую установку можно нормально эксплуатировать без постоянной вахты как в машинном отделении, так и в ЦПУ. При эксплуатации судна со знаком А1 изменение режима работы энергетической установки задается с мостика общей командой. ДАУ ГД Для управления скоростью и направлением движения судна служит система дистанционного автоматизированного управления (ДАУ). Дистанционное автоматизированное управление — это управление, с помощью которого можно задавать желаемый режим работы механизма, воздействуя на элемент управления (например, регулирующий рычаг или рукоятку). Система управления в дальнейшем выполняет самостоятельно все промежуточные действия; Судовые средства автоматизации В составе судовых средств автоматизации находятся: панели управления и контроля, программируемые контроллеры, операторские станции, датчики, исполнительные устройства, разнообразные программируемые средства для работы с информацией (получение, обработка и передача по интерфейсным каналам), основные и резервные источники питания, устройства преобразования и коммутации сигналов. Посты управления Для управления судовой силовой установкой на судне организованы посты управления: Ходовой мостик, включая крылья Ц  ПУ ПУМестное управление Аварийное управление Требования Регистра к ДАУ 1.Управление ГД должно быть полностью автоматизировано и осуществляться одной рукояткой без выдержки времени. 2.Ручное управление должно совмещаться с рукояткой машинного телеграфа, но система питания машинного телеграфа должна быть отдельной от системы питания ДАУ. 3.Система ДАУ должна обладать высокой точностью задания оборотов (±1,5%). 4.Система должна обеспечивать резервное управление из машинного отделения, которое может быть автоматическим или ручным дистанционным. 5.Переход на такой вид управления должен происходить не более чем за 10 сек. 6.Переключение постов управления осуществляется из машинного отделения. 7.Помимо основного поста управления в рулевой рубке могут устанавливаться дублирующие посты управления на крыльях мостика. 8.Система ДАУ должна обладать консерватизмом, т.е. в случае нарушения питания заданный режим сохраняется на время не менее 5 минут. 9.При исчезновении питания должно автоматически включаться резервное (аварийное) питание. 4.6. Охрана окружающей среды и мероприятия по предотвращению загрязнения моря Приложение I — Правила предотвращения загрязнения нефтью Это Приложение в отношениях между государствами-участниками МАРПОЛ заменило Конвенцию 1954 года. Для целей Приложения нефть означает нефть в любом виде, включая сырую нефть, жидкое топливо, нефтесодержащие осадки, нефтяные остатки и очищенные нефтепродукты (не подпадающие под действие положений Приложения II к Конвенции), а также вещества, перечисленные в дополнении I к Приложению Приложение предусматривает жесткие ограничения на сброс нефти, нефтяных остатков и пр. с танкеров валовой вместимостью более 150 тонн и других судов валовой вместимостью более 400 тонн и полный запрет на сброс в особых районах, которые указываются в Приложении, — в районах Черного, Средиземного, Балтийского, Северного и Красного моря, а также районах Персидского залива, Северо-Западной Европы, Антарктики и Карибского моря[9]. Полный запрет на сброс нефтесодержащих вод существует только для Антарктики. Для остальных мест сброс разрешен, но обставлен рядом жестких условий. Приложение I также устанавливает правила освидетельствования нефтяных танкеров валовой вместимостью более 150 тонн и других судов валовой вместимостью более 400 тонн и выдачи Международного свидетельства о предотвращении загрязнения нефтью, соответствующие требования к конструкции и оборудованию танкеров (общие и в зависимости от года постройки), нормы ведения Журнала нефтяных операций, а также контроль государства порта за выполнением эксплуатационных требований, предъявляемых к судам Приложение II — Правила предотвращения загрязнения вредными жидкими веществами, перевозимыми наливомКонвенция требует, чтобы танкеры-химовозы, построенные после 1 июля 1986 г., соответствовали правилам Международного кодекса по химовозам (МКХ). Танкеры, построенные до этого времени, должны соответствовать требованиям предшественника МКХ — Кодекса по химовозам. Приложение II предусматривает деление перевозимых наливом химических веществ на 4 категории (X, Y, Z и прочие вещества) в зависимости от степени их токсичности и потенциального вреда, их сброс в результате очистки танков или слива балласта может причинить вред морским ресурсам и здоровью человек.. Приложение устанавливает максимальные концентрации вредных веществ при сбросе или полностью запрещает такой сброс. В Приложении II также устанавливаются правила освидетельствования танкеров-химовозов и выдачи Международного свидетельства о предотвращении загрязнения при перевозке вредных жидких веществ наливом; нормы, относящиеся к оснащению таких судов насосами и трубопроводами, используемыми при зачистке танков; требования к инспектированию танкеров в порту; к приемным сооружениям порта; к мерам по предотвращению инцидентов, связанных с жидкими химическим веществами и т. д Приложение III — Правила предотвращения загрязнения вредными веществами, перевозимыми морем в упаковкеВ Приложении III указывается, что «вредными веществами» являются вещества, которые определены как загрязнители моря в Международном кодексе морской перевозки опасных грузов (МКМПОГ). Приложение предусматривает общие правила, относящиеся к упаковке, маркировке и ярлыкам, документированию, размещению и предельным количествам вредных веществ, перевозимых в упаковке Приложение IV — Правила предотвращения загрязнения сточными водами с судовПриложение IV посвящено правилам, относящимся к сбросу сточных вод с судов, оборудованию судов, предназначенному для контроля сброса сточных вод, и приемным сооружениям для приема сточных вод в портах и терминалах, а также правилам освидетельствования судов и выдачи Международного свидетельства о предотвращении загрязнения сточными водам. Приложение V — Правила предотвращения загрязнения мусором с судовМусор, указывается в Приложении V, означает все виды продовольственных, бытовых и эксплуатационных отходов, которые образуются в процессе нормальной эксплуатации судна и подлежат постоянному или периодическому удалению, за исключением веществ, приведенных в других Приложениях к настоящей Конвенции. Приложение V устанавливает строгие ограничения на сброс мусора в море в прибрежных водах и особых районах, полностью запрещает сброс мусора из пластика и накладывает ограничения на сброс мусора из бумаги, ветоши, стекла и металл. Приложение также предусматривает обеспечение государствами-участниками приемных сооружений для мусора портах и терминалах. Особыми районами для целей Приложения являются Черное, Средиземное, Балтийское, Северное и Красное моря, район Антарктики, район бассейнов Карибского моря, включая Мексиканский залив и Карибское море, район заливов. Приложение VI — Правила предотвращения загрязнения воздушной среды с судов Приложение VI предписывает меры по предотвращению загрязнения с судов воздушной среды, в том числе озоноразрушающими веществами, окислами азота, окислами серы, летучими органическими соединениями; меры по освидетельствованию судов и выдаче Международного свидетельства о предотвращении загрязнения воздушной среды; меры по обеспечению портов и терминалов приемными сооружениями и контролю государств порта за соответствующими эксплуатационными требованиями. 4.7. Охрана труда -Эксплуатация СЭУ На рабочих местах в машинно-котельных отделениях (МКО) неавтоматизированных судов должны быть вывешены инструкции по технике безопасности, а также схемы (мнемосхемы) балластной, осушительной и топливной систем с указанием -вентилей (клапанов).Помещения МКО, решетки, трапы и плиты настила необходимо содержать в чистоте: пролитое масло и топливо необходимо немедленно убирать. Плиты настила должны быть обязательно закреплены, а вырезы в них— закрыты. Должны быть прочно закреплены прутки решеток, стойки и поручни. Незакрепленные детали ограждения, создающие лишь видимость защиты или опоры, могут стать причиной травмы.Открывание клапанов пусковых баллонов, паровых и воздушных магистралей следует производить медленно, во избежание гидравлических ударов.Перед разборкой трубопровода, вскрытием горловин и при работах с оборудованием, ранее находящимся под давлением, необходимо принять меры, исключающие возможность подачи к месту работ рабочей среды (пара, воздуха, жидкости и т. п.), для чего установить заглушки; на закрытом секущем клапане вывесить табличку с надписью, запрещающей открывать клапан, и т. д. После этого на разбираемом участке необходимо сбросить давление и удалить рабочую жидкость. После окончания ремонта, перед сборкой, необходимо убедиться, что внутри разбираемого трубопровода, механизма и т. п. нет посторонних предметов (ключей, болтов, гаек, ветоши и др.).Если производят ремонт механизма, то на деталях I системы движения нельзя размещать инструменты, прокладки, болты и т. п.Строго запрещается производить какие-либо работы, сопровождающиеся даже слабыми ударами (чеканку, рубку, отгибание чего-либо) на трубах и сосудах, находящихся под давлением.Перед задраиванием горловин танков и отсеков их необходимо тщательно осмотреть. Задраивание производится на все штатные гайки.Если осуществляют сборку или разборку топливного трубопровода (или шлангов), то применяют инструмент, не дающий искры.При работе в помещениях машинно-котельного отделения обслуживающий персонал должен носить хорошо подогнанную спецодежду без свободных концов и завязок и обувь на кожаной подошве без стальных гвоздей.Не разрешается носить рубашки с закатанными рукавами, галстуки, шейные повязки и т. д.Доступ в машинно-котельное отделение посторонним лицам без разрешения старшего (главного) или вахтенного механика запрещается.Двигатели внутреннего сгорания. При пуске главного двигателя во избежание ожогов запрещено находиться у стравливающих клапанов ресивера, а также на верхних решетках, расположенных на уровне цилиндровых крышек.Сразу после остановки двигателя нельзя открывать крышки (люки) горячего картера. Это можно сделать только спустя 10—20 мин после остановки двигателя.При закрытии картера необходимо убедиться, что в нем не осталось посторонних предметов, инструмента, крепежа. При обнаружении течи (или подтекания), про пусков в трубопроводах, арматуре и хранилищах (цистернах) жидкого топлива следует немедленно устранить неисправность, при этом топливный форсуночный трубопровод во избежание травмы запрещается ощупывать рукой, отыскивая место разрыва (или надрыва). По этой же причине не допускается устранять дефекты в форсунках или производить их замену во время работы двигателя.После остановки двигателя, прежде чем приступить к осмотру и ремонту внутри картера, необходимо, согласно инструкции, принять все меры, предотвращающие возможный запуск двигателя.При продувании индикаторных кранов во всех случаях надо находиться в стороне от выходящей из цилиндра струи газа.Производить работы по опрессовке форсунок главных (и вспомогательных) двигателей нужно только на специальных, особо оборудованных стендах, при этом запрещается снимать защитные колпаки или .экраны.Браться руками за спицы маховика валоповоротного устройства главного двигателя при ручном проворачивании маховика запрещается.Паровые котлы. Перед разводкой пара в котле необходимо убедиться в исправности действия предохранительных клапанов и ручных приводов к ним. Если неисправен хотя бы один клапан, огонь в топках (топке) должен быть немедленно погашен.При выходе из строя одного из водоуказательных устройств, работа котла более 20 мин запрещается. В случае выхода из строя двух водоуказательных устройств эксплуатацию котла надо немедленно прекратить. Это же следует сделать при cпуске воды из котла.Особую предосторожность следует соблюдать при розжиге котлов, работающих на жидком топливе. Предварительно необходимо проверить, нет ли в топке и в газоходах посторонних предметов, а также подтеков мазута в форсуночном устройстве и топке. До зажигания форсунки, если котел не автоматизирован, топку следует хорошо провентилировать (не менее 3 мин), для чего открыть заслонку, если тяга естественная, или включить дутье, если тяга искусственная. При зажигании форсунок факелом, необходимо стоять сбоку от окна, в которое подается факел для зажигания. Заглядывать в топку в период розжига запрещается.При включении котла в магистраль разобщительный клапан следует открывать постепенно, чтобы прогреть магистраль, так как быстрое открытие клапана может привести к гидравлическому удару и разрыву трубопровода. Поэтому сначала клапан приоткрывают, выдерживают 5—10 мин, в зависимости от длины магистрали, и затем медленно открывают на полную величину.При наблюдении за процессом горения в топке следует надевать синие очки.Для розжига котлов, работающих на твердом топливе, запрещается применять керосин и другие горючие жидкости.Котельные машинисты при обслуживании котлов, работающих на твердом топливе, должны обязательно зашнуровывать рабочие ботинки, а брюки носить навыпуск.Паровые и газовые турбины. При пуске, работе, остановке турбины, а также при обслуживании и ремонте ее необходимо строго руководствоваться инструкцией завода-изготовителя. Подготавливая турбину к пуску, следует убедиться, что все клапаны и краны находятся в надлежащем положении, валоповоротное устройство разобщено, надежно закреплены все части турбины и снято устройство для ручного проворачивания ротора турбины. Перед каждым пуском турбины необходимо проверить действие предельного регулятора. Открывать маневровый клапан следует постепенно, следя за тем, чтобы давление пара за маневровым клапаном при «страгивании» турбины было не выше, чем оговорено инструкцией.Необходимо постоянно держать под контролем регуляторы безопасности, предохранительные и сигнальные клапаны.Если необходимо вскрыть турбину или ее арматуру, то надо прежде всего убедиться, что снято давление и отсутствует горячий конденсат.При вскрытии редуктора турбины нельзя пользоваться обычными светильниками (переносками). Светильники должны быть во взрывобезопасном исполнении.При обслуживании газотурбинных установок (ГТУ) с камерами сгорания необходимо помнить, что запрещается тпроизводить запуск, не убедившись в том, что в камере сгорания и ГТУ отсутствует топливо;при работе ГТУ подходить ближе чем на 1,5 м к воздухоприемному патрубку, а также входить в камеры приема воздуха;производить разборку ГТУ до того, пока не будет отключена топливная система.Особенно внимательно следует наблюдать за целостью фланцевых соединений корпусов газовой турбины и компрессора.Вспомогательные механизмы. Обслуживание каждого вспомогательного механизма или устройства должно производиться в строгом соответствии с инструкцией по обслуживанию и эксплуатации. Вместе с тем необходимо выполнять общие правила техники безопасности при работе с любым механизмом или устройством.Подтяжка фланцевых соединений у вентилей и на трубопроводах, находящихся под давлением, запрещается.При остановке любого механизма для ремонта или осмотра необходимо принять меры, исключающие произвольное проворачивание его. Так, разбирать насосы (всех видов) можно только после отключения их от рабочей среды и питания. Перед пуском насоса нужно убедиться, что приемные и отливные клапаны открыты.Перед пуском сепаратора первоначально следует открыть нагнетательный, а затем приемный клапаны. После выключения сепаратора, до полной остановки барабана, ослаблять какие-либо винтовые соединения, крепеж не допускается. При разборке сепаратора детали укладывать только на мягкие или на деревянные подставки; чистить детали следует латунными скребками и щеткой.Закрытие световых люков (капов) производится с разрешения вахтенного механика (если это необходимо выполнить немедленно, то с последующим докладом ему). По выходе из строя гидравлического привода открытия светового люка ремонтировать привод можно только после его отключения, во избежание произвольного открытия или закрытия люка.Ремонтные работы. Места, где производят ремонтные работы, необходимо освободить от посторонних предметов и осветить надлежащим образом. Ширина проходов при этом должна быть не менее 0,7—0,8 м. Если во время ремонтных работ необходимо открыть горловины или другие отверстия в палубах и настилах, то ставят надежные ограждения. В местах постановки ограждений надо вывесить таблички с предупредительной надписью «Проход опасен». Если при ремонте снимают поручни трапов и площадок, то их следует заменить туго натянутыми леерами или закрыть проход по этим трапам и площадкам.Запрещается снятые или поднятые плиты настила машинно-котельного отделения ставить на ребро без надежного закрепления.По окончании ремонтных работ снятые горловины, части ограждения, поднятые плиты настила должны быть поставлены на место.Рабочие места, расположенные на высоте более 1 м, должны иметь рештования с надежным ограждением. Работа на высоте с незакрепленным трапом или лестницей не допускается. При работах на высоте обязательно принять необходимые меры, исключающие падение инструмента, деталей и крепежа. Если производятся работы, связанные с очисткой деталей и конструкций корпуса от ржавчины, удалением цемента, старой краски и т. п., то следует пользоваться предохранительными очками.Станки и инструменты. По правилам техники безопасности к работе на металлорежущих станках судовой мастерской допускаются только лица, имеющие удостоверение токаря, прошедшие специальный инструктаж и обучение. Работа металлорежущих станков при качке судна с углом крена более 10° запрещена.При работе на станках рукава спецодежды должны иметь плотно прилегающие манжеты, на голову следует надевать берет. Работать в рукавицах запрещается. Токарные и фрезерные станки должны иметь защитные (предохранительные) экраны, предотвращающие попадание стружки на работающего, а если таких экранов нет, то работать следует только в защитных очках. Рабочее место необходимо тщательно очищать от стружек, опилок и т. д. Удалять стружку со станков и снимать ее с обрабатываемых деталей следует с помощью специальных крючьев и щеток.При работе на сверлильных станках для закрепления деталей необходимо использовать специальные зажимные приспособления. Придерживать детали во время сверления руками категорически запрещено.Если сверло или фрезу необходимо периодически смазывать (охлаждать), то для этого применяются кисточки на длинных ручках. Использовать для аналогичных целей всякого рода ветошь, тряпки, концы и т. д. недопустимо.При работе на заточных станках следует использовать прозрачный защитный экран, или надевать защитные очки. Обрабатывать (обтачивать) деталь или инструмент на боковой (торцевой) поверхности абразивного круга запрещено, за исключением случаев, когда круг специально предназначен для такого вида работ. Работать на круге, имеющем дефекты (трещины, неравномерный износ, биение на валу и т. п.), запрещено.Хранение абразивных кругов должно обеспечивать их целость: нельзя подвергать круги ударам, а также воздействию мороза и влаги. Хранить круги рекомендуется только в вертикальном положении (поставленными на ребро).При использовании в работе паяльных ламп необходимо заливать в паяльные лампы только то горючее, для которого они предназначены; под разжигаемую лампу подкладывают асбест.Применять неисправные лампы с пропуском горючего, с засоренными форсунками и т. д., а также заправлять неостывшую лампу не допускается.К работе с паяльными лампами могут быть допущены только те лица, которые обучены правилам обращения с ними и имеют достаточный опыт работы.Тиски должны быть прочно закреплены на верстаке и иметь исправные губки, винты и гайки. Используемый ручной инструмент также должен быть в исправном состоянии: напильники — с прочно закрепленными ручками, гаечные ключи — с неизношенными губками, ручники — с прочно насаженными рукоятками, без заусениц на бойке и т. д.Работа в цистернах и танках. Перед началом ремонта в цистернах и междудонных отсеках их следует тщательно очистить от грязи, остатков нефтепродуктов, предварительно замерив воздушную среду на отсутствие взрывоопасной концентрации паров нефтепродуктов и на пригодность воздуха для дыхания. Водяные цистерны и балластные танки должны быть предварительно хорошо провентилированы. Применять для освещения следует фонари и светильники взрывобезопасного исполнения. Если полный анализ воздушной среды в цистерне или танке (кроме водяных) выполнить невозможно, то следует применять защитную одежду и шланговый противогаз. Использование предохранительного пояса с закрепленным страховочным линем, второй конец которого должен находиться у наблюдающего — дежурного у горловины танка, — обязательно.При ремонтных работах в цистерне или танке все горловины должны быть открыты.Время пребывания в цистерне или в танке не должно превышать 45 мин, после чего необходим отдых на свежем воздухе в течение 15 мин.Если при работе в цистерне (танке) появятся признаки недомогания (головная боль, сонливость, головокружение, рвота и т. д.), необходимо немедленно подать сигнал тревоги, прекратить работу и выйти из цистерны (танка). Продолжать работу разрешается только после устранения причин, вызвавших недомогание. Грузоподъемные устройства. Все работы в машинном отделении по перемещению оборудования, запасных частей, инструмента, материалов и т. п. с применением грузоподъемных устройств необходимо производить в полном соответствии с общими Правилами техники безопасности при производстве грузовых операций с применением судовых грузоподъемных средств.Подвешивать грузоподъемные устройства к трубопроводам и другим судовым конструкциям запрещено; для этого следует использовать специальные рымы и проушины.Укладывать детали на решетки, настилы лесов и рештований можно, если они рассчитаны на дополнительную нагрузку.Длинные детали нельзя поднимать одним стропом с подвесом за «среднюю» точку. При застропке таких деталей двумя стропами необходимо следить за тем, чтобы деталь поднималась без перекосов. При подъеме тяжелых деталей (блоков цилиндров, валов, крышек и т. п.) под них, по мере подъема, следует подкладывать клетки из брусьев так, чтобы максимальный зазор между клеткой и деталью был 150—200 мм.Если тяжелую деталь поднимают с помощью рым-болтов, то необходимо проверить, чтобы болт имел исправную резьбу и был плотно ввернут в деталь на всю длину резьбы.После окончания всех грузоподъемных работ электро-тельфер или кран машинного отделения должны быть отведены на штатное место и закреплены там в положении по-походному. -Ведение вахты в МКО Вахтенный моторист, участвуя в машинной вахте: подчиняется непосредственно вахтенному механику и выполняет распоряжения под его присмотром. Докладывает вахтенному механику о заступлении на вахту. Знакомится с состоянием и режимом работы обслуживаемых им технических средств, получает информацию у сдающего вахту моториста об их состоянии и обо всех распоряжениях, передаваемых по вахте, ведет контроль за работой порученных ему действующих технических средств механической установки, осуществляет управление ими, соблюдает инструкции по обслуживанию технических средств механической установки, соблюдает правила техники безопасности, пожаробе-зопасности, немедленно докладывает вахтенному механику о замеченных неполадках в работе технических средств и принимает меры к их устранению. Поддерживает в машинном отделении чистоту и порядок. Докладывает вахтенному механику о приёме и сдаче вахты. Первоначальные действия вахтенного моториста при подготовке любого механизма к пуску - произвести наружный визуальный осмотр механизмов. |