диплом судно проекта Р121. чайка дипломная. Описание судна проекта Р121, судовой энергетической установки

Скачать 2.18 Mb. Скачать 2.18 Mb.

|

|

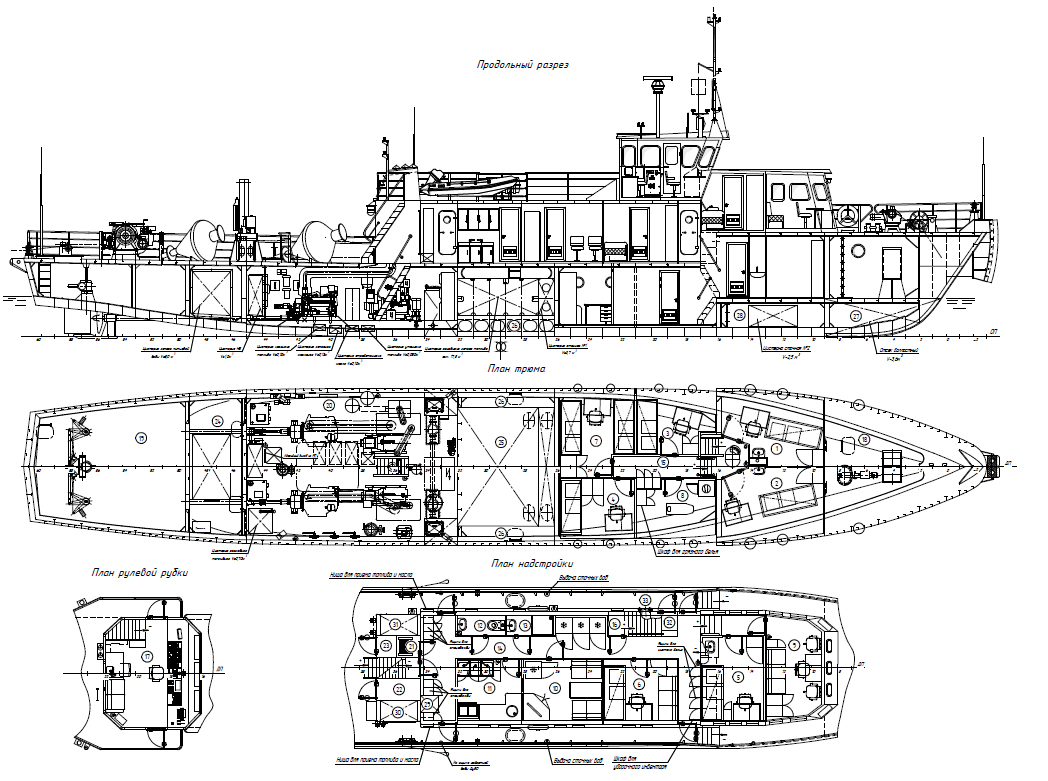

Раздел 1. Описание судна проекта Р121, судовой энергетической установки Обстановочный теплоход проекта Р121 мощностью 450 л.с. Тип судна: однопалубный с полубаком двухвинтовой теплоход, с МО в кормовой и служебным помещением в носовой частях. Назначение судна: навигационное обслуживание путевых работ и технического флота: развозка, установка и обслуживание светосигнальной аппаратуры буёв и береговых знаков на водохранилищах, озёрах, в низовьях магистральных рек и на участках выхода в морские заливы; промеры глубин, траление на судовых ходах и портовых акваториях; перестановка земснарядов и брандвахт; доставка на земснаряды материалов и продовольствия.

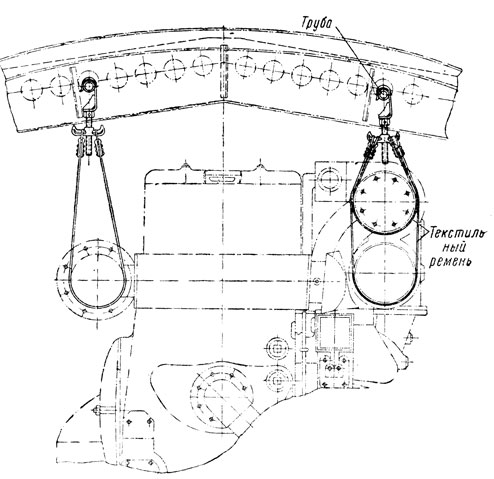

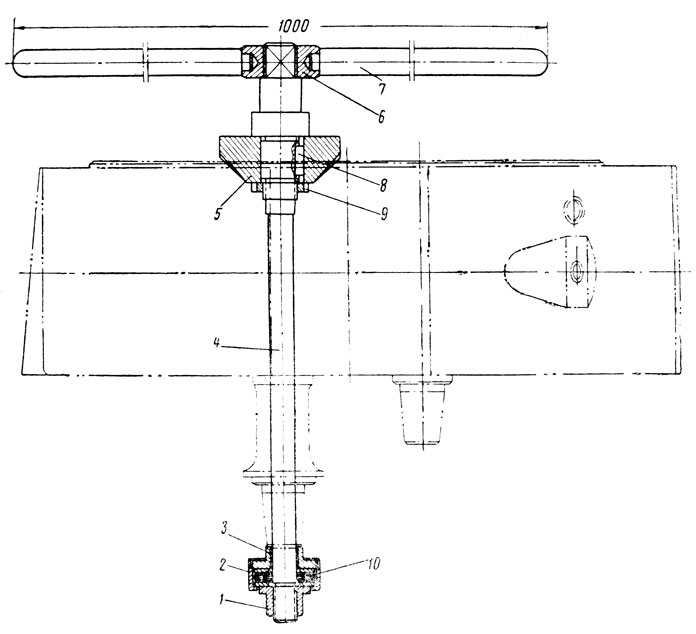

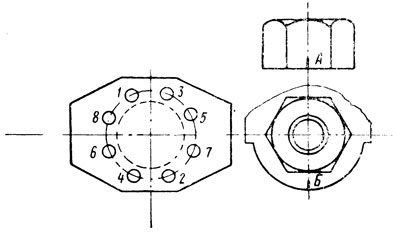

Рисунок 1. Судно проекта Р121 Марка ГД: дизель 6ЧНСП18/22 Мощность ГД: 2х165 кВт Марка ДГ: ДГА25-9М (дизель 4Ч10,5/13, генератор МСК82-4) Мощность ДГ: 2х30 кВт  Рисунок 2. Схема судна проекта Р121 Судовая энергетическая установка Дизель 6ЧНСП 18/22 -четырехтактный, с газотурбинным наддувом, нереверсивный, применяется в качестве главного и вспомогательного судового двигателя . Передача мощности гребному винту осуществляется через реверсредуктор. Конструкция дизеля 6ЧНСП 18/22 представлена на рис. 25. Фундаментная рама дизеля -чугунная, закрытого типа, непосредственно соединена с блоком цилиндров. Вкладыши рамовых подшипников- стальные, залиты баббитом. Фундаментная рама имеет опорные лапы для крепления дизеля к судовому фундаменту. Втулки цилиндра изготовлены из легированного чугуна. Верхний опорный бурт втулки притирается к кольцевой выточке блока цилиндров. Внизу, как обычно, уплотнение достигается двумя резиновыми кольцами из теплостойкой резины. Крышки цилиндров чугунные, индивидуальные на каждый цилиндр, крепятся к цилиндру шпильками. Уплотнение между крышкой и полостью цилиндра достигается железоасбестовой прокладкой. В крышке расположены впускной, выпускной, пусковой и индикаторный клапаны, а в выпускном канале - отверстие для измерения температуры выпускных газов. Коленчатый вал - цельнокованый из углеродистой стали. Смазочное масло подводится к рамовым подшипникам, а оттуда по каналам в колене вала - в кривошипный подшипник. Шатун - штампованный, его стержень двутаврового сечения имеет канал для подвода смазки к головному подшипнику. На носовом конце коленчатого вала крепится шестерня для привода вспомогательных механизмов и ведущая часть муфты отбора мощности, а на кормовом конце - маховик с гнездами для пальцевой полуэластичной муфты. Поршень - чугунный, в донышке его расположена камера сгорания типа конструкции ЦНИДИ . У поршня четыре уплотнительных и два маслосъемных кольца, верхнее уплотнительное кольцо - хромированное. Распределительный вал приводится во вращение от коленчатого вала зубчатой передачей, размещенной на носовом конце дизеля. Топливная система дизеля включает топливоподкачивающий насос, фильтр, насос высокого давления и форсунку. Масляная система с "мокрым" картером включает шестеренный насос, фильтр грубой очистки масла, центробежный фильтр тонкой очистки, охладитель масла и поршневой насос ручной подкачки масла. Система охлаждения - замкнутая двухконтурная, имеет терморегулятор для автоматического регулирования температуры воды. Наддув осуществляется турбокомпрессором ТКР-14Н-9; кроме того, имеется охладитель наддувочного воздуха. Дизель имеет систему дистанционного автоматизированного управления (ДАУ). систему защиты и аварийно-предупредительной сигнализации.  Рисунок 3. Судовой дизель 6СЧНП 12/22 1-Чугуная (фундаментная) рама, 2-Предохранительный клапан, 3-Блок цилиндров, 4-Распределительный вал, 5-Воздухораспрелелитель, 6-Холодильник (охладитель) воды, 7-Выпускной коллектор, 8-Форсунка пружинная, 9-Крышка цилиндра, 10-Поршень, 11-ТНВД (топливный насос высокого давления), 12-Втулка цилиндра, 13-Палец поршня, 14-Шатун, 15-Анкерный болт, 16-Картерная крышка, 17-Коленчатый вал, 18-Анкерная крышка.

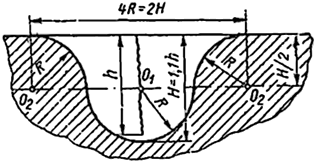

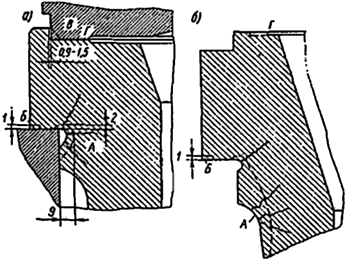

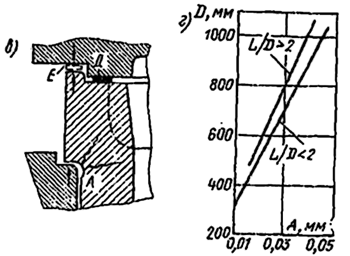

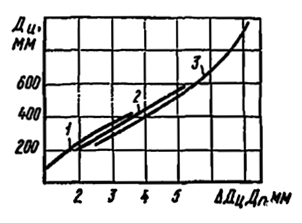

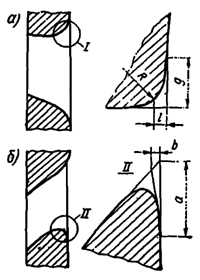

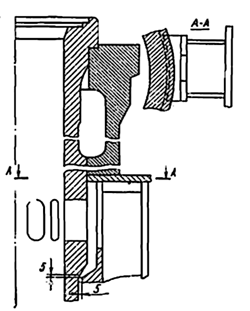

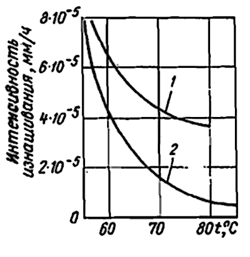

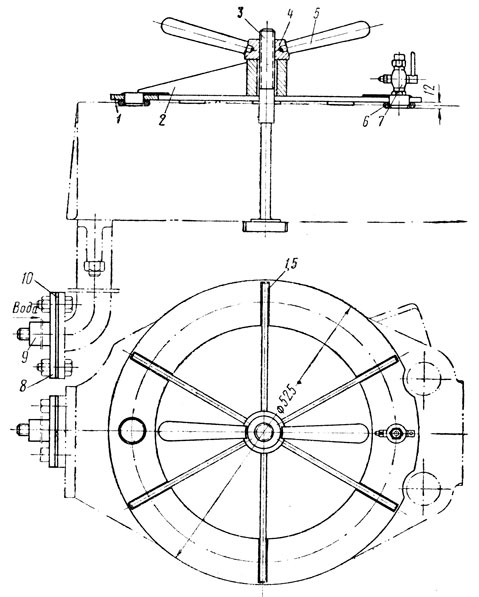

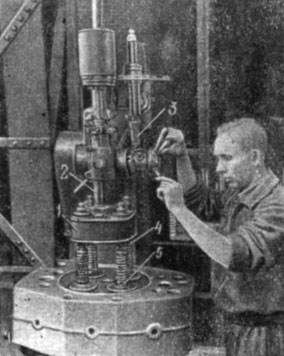

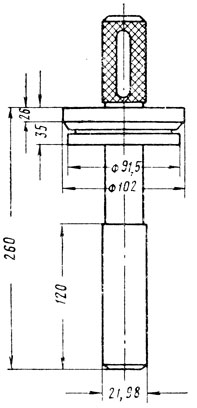

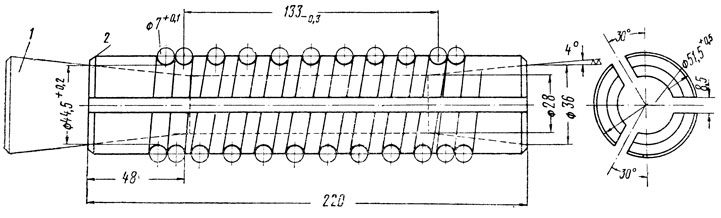

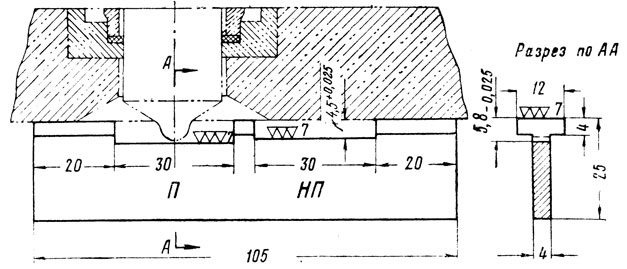

Раздел 2. Анализ конструкций, условий эксплуатации и отказов деталей 2.1. Условия эксплуатации, основные повреждения и отказы цилиндровых крышек и втулок. условия эксплуатации задаются режимом работы судна: режимы полного, среднего, малого ходов, в грузе, в балласте, буксировочный, швартовный и т. д. Для вспомогательных дизель-генераторов условия эксплуатации задаются величиной нагрузки на генератор, в зависимости от которой можно выделить режимы холостого хода, номинальной нагрузки и т. д. Если при заданных условиях эксплуатации параметры работы двигателя не изменяются во времени, то режим называется установившимся. Переход от одного установившегося режима к другому происходит через ряд неустановившихся режимов, когда параметры работы дизеля изменяются с течением времени. Трещины на втулке цилиндра. Причины: чрезмерные механические напряжения, резкое охлаждение вследствие дефектов литья или структуры металла. Способы устранения: трещины на зеркале цилиндра в исключительных случаях удалить разделкой (см. рис.); сквозные трещины в нижней части втулки заделать сшивкой, стяжками или хомутами; галтели опорных буртов с трещинами проточить (для наращивания металла использовать электродуговую наплавку).  Рисунок 4. Трещины на втулке цилиндра Примечания: При проведенном висключительных случаях ремонте втулку подвергают гидравлическому испытанию со стороны огня на 1/3 длины втулки на давление 1,5 Рmax, со стороны воды — на давление не менее 0,68 МПа. Откалывание верхнего посадочного бурта втулки цилиндра. Причины: перекос втулки в блоке из-за низкой точности обработки, коррозии, попадания загрязнений под посадочную поверхность; несоответствие материала втулок; отсутствие галтели в переходе опорного бурта вследствие чрезмерных сил при затяжке крышек цилиндров; свободное колебательное перемещение втулок в нижнем опорном бурту, неравномерное охлаждение.  Рисунок 5. Откалывание верхнего посадочного бурта втулки цилиндра. Способы устранения: точно обработать посадочные места втулки и блока, тщательно зачистить посадочные места перед постановкой, равномерно затянуть крышки цилиндра, индивидуально подогнать втулки к блоку, выбрать место перехода тела втулки в опорный бурт по радиусу (участок А на рис. а, б, в), изменить плечо опорной поверхности крышек на втулку и втулки на блок удалением металла (штрихпунктирные участки АБВГ) или переносом опорного бурта из плоскости Д в плоскость Е; проточить галтель и наплавить чугун по специальной технологии.  Рисунок 6. Способы устранения верхнего посадочного бурта втулки цилиндра Примечания: Отклонение от перпендикулярности поверхности верхнего посадочного бурта оси втулки допускают не более, чем указано на чертежах и на рис. г в зависимости от отношения длины L втулки к ее диаметру D. Износ и повреждение втулки цилиндров со стороны охлаждения. Причины: Вибрационное разрушение от ударов поршня о втулку при перекладке, коррозия от действия охлаждающей воды; покрытие поверхности смазочным материалом. Способы устранения: Язвенные разъедания заделать пластмассой, зачистить, произвести обработку охлаждающей воды хроматощелочной присадкой, уменьшить зазор между втулкой и поршнем для снижения силы удара при перекладке, использовать более стойкие материалы для покрытия. Примечания: Если глубина кратеров разрушения достигает 10% толщины стенки втулки, необходимо произвести гидравлическое испытание втулок. Необходимо проверить состояние и зазоры в посадочных буртах и диаметры уплотнительных колец. Повреждение резиновых уплотнительных колец втулок. Причины: Высыхание, разрывы вследствие вибрационных колебаний и нарушения охлаждения, низкого качества материала колец; соприкосновение колец с острыми кромками или с кратерами, получившимися вследствие коррозии посадочных гнезд под кольца. Способы устранения: Поднять и осмотреть втулки, восстановить канавки кольца проточкой, заполнить пластмассой кратеры, подобрать новые бесшовные кольца необходимого диаметра из маслостойкой и высокотемпературостойкой эластичной резины. Примечания: Внутренний диаметр новых колец должен быть меньше на 5% диаметра выточки под кольцо. Наружный диаметр колец должен быть больше диаметра опорной поверхности блока на 20 — 25% толщины кольца. Чрезмерный или неравномерный износ зеркала втулки цилиндра. Причины: Низкое качество или несоответствие материалов, топлива и масла; попадание воздуха с высоким содержанием абразивных примесей; нарушение центровки движения, монтажных зазоров, подачи топлива в цилиндр, системы охлаждения; коррозия; наличие статического электричества и вибрации; большое число пусков, низкий уровень обслуживания и ремонтов. Способы устранения: Расточить и отшлифовать цилиндровые втулки до размера ремонтного диаметра втулок поршней; применить хромовые гальванические покрытия, металлизацию, плазменную наплавку с последующим гидравлическим испытанием со стороны воды и огня; заменить поршни, поршневые кольца; твердость поршневых колец должна быть примерно на НВ 20 ниже, чем твердость втулки цилиндра.  Рисунок 7. Чрезмерный или неравномерный износ зеркала втулки цилиндра. Примечания: Предельно допустимые зазоры между тронком поршня и цилиндром (Δ - Dц- Dп) представлены на рисунке, где кривые 1 — 3 даны для дизелей с частотой вращения (с-1) соответственно 8,33; 2,5-8,33; 2,5. Деформация втулки. Причины: Действие неравномерных монтажных сил, ударных импульсов во время работы; неравномерное температурное воздействие. Способы устранения: Выпрессовать втулки; обмерить посадочные пояса и опорные бурты втулки и блока; проверить и заменить уплотнительные кольца; восстановить посадочные бурты. Примечания: Требования к посадочным буртам приведены в конструктивных особенностях. Допустимо изменение системы охлаждения зарубашечного пространства для равномерного охлаждения втулки. Наработок на зеркале цилиндра. Причины: Отсутствие закруглений на кромках поршневых колец; образование нагара на поршнях и кольцах из-за плохого сгорания топлива, низкого качества и обилия смазочного материала. Способы устранения: Проверить распыл форсунок, отрегулировать подачу смазочного материала для цилиндров; снять острую фаску с верхнего поршневого кольца. Примечания: Форму поршневых компрессионных колец определяет дизелестроительный завод. Ступенчатая выработка в зоне остановки верхнего поршневого кольца в ВМТ. Причины: Естественное изнашивание; неудовлетворительное смазывание зеркала цилиндра; несоответствие металла колец и втулки; низкое качество распыла и сгорания топлива. Способы устранения: Восстановить выработанный лоясок вместе со всей рабочей поверхностью втулки плазменным напылением, наплавкой или хромированием. Примечания: Перед восстановлением проводят ультразвуковую дефектоскопию на отсутствие трещин и гидравлическое испытание. Выкрашивание азотированного слоя, появление цветов побежалости и коррозии, наволакивание металла. Причины: Перегрев вследствие заедания поршня в цилиндре. Способы устранения: Шлифовать, хонинговать втулки цилиндра под ремонтный размер. Примечания: Параметр шероховатости поверхности, отклонение от круглости и продольного сечения не должны превышать номинальных допусков. Кавитационное выкрашивание металла опорного бурта перпендикулярно опорной поверхности. Причины: Пульсирующее воздействие воды, водяных паров и воздуха с высокими температурой и давлением через относительно малый зазор вследствие отвода охлаждающей воды ниже опорного бурта. Способы устранения: Установить резиновое уплотнительное кольцо, проточить по радиусу поврежденный участок или снять нижний слой опорного бурта и установить проставочное кольцо; сместить центр опоры крышки, проточив опорную поверхность под крышку на втулке; уменьшить плечо с опорным буртом. Примечания: При установке резиновых колец необходимо проверить, соответствует ли теплостойкость резины температуре канавки. Откалывание кромок продувочных и выпускных окон. Причины: Задевание кромок поршневых колец за кромки окон, деформация втулки; попадание посторонних предметов или кусочков поломанных поршневых колец. Способы устранения: Строго соблюдать размеры кромок окон.  Рисунок 8. Откалывание кромок продувочных и выпускных окон. Примечания: Схема закругления кромок окон показана на рис. а для выпускных окон, на б — для продувочных окон. Размеры кромок окон во втулках цилиндров для некоторых тихоходных судовых дизелей должны быть (см. рис.) а≥15÷20; в 2÷3, g≥10÷20; l≥1÷3; Обрыв втулки цилиндра. Причины: Дефекты металла: неправильная центровка и обжатие. Способы устранения: При каждом подъеме втулок проводить дефектоскопию, особенно верхнего посадочного бурта; при необходимости проточить бурт до чистого металла.  Рисунок 9. Обрыв втулки цилиндра. Примечания: Для некоторых дизелей типа ДКРН предусмотрено страхующее устройство на случай обрыва втулки (см. рис.). Чрезмерная коррозия наружной поверхности втулки цилиндра. Причины: Низкое качество воды для охлаждения дизеля; резкая смена температуры при переменных режимах; отсутствие или неисправность протекторов при охлаждении забортной водой. Способы устранения: Очистить втулку с помощью химических средств при значительном разъедании, произвести поверочный расчет втулки на прочность; допускается антикоррозионное покрытие втулки.  Рисунок 10. Интенсивность изнашивания Примечания: При глубине коррозии более 20% толщины стенки необходимо провести гидравлическое испытание со стороны огня. Зависимость интенсивности изнашивания втулки цилиндра от температуры охлаждения воды показана на рис.: 1, 2 — соответственно для двухтактных и четырехтактных дизелей. Неисправности цилиндровых крышек и клапанов. У крышек в полости охлаждения отлагается шлам, а на поверхностях, подверженных действию выхлопных газов, - нагар. Кроме того, на крышках возможно появление трещин вследствие высокой температуры охлаждающей воды и толстого слоя отложений, нарушение плотности и уплотняющего бурта, а также выработка гнёзд рабочих клапанов. Клапаны могут иметь следующие неисправности: пропуск газов по притирочной поверхности, а также между стержнем клапана и направляющей, уменьшение высоты пружин вследствие остаточной деформации и появление у них трещин Разборка, очистка и гидравлическое испытание цилиндровых крышек Перед снятием цилиндровых крышек двигателей Д50 измеряют зазор между крышкой и блоком, отвёртывают болты, соединяющие фланцы наддувочного и выпускных коллекторов с крышками, а также гайки патрубков охлаждающей воды от водяного коллектора. Далее отвёртывают гайки шпилек, укрепляющие крышку клапанной коробки (корпуса привода клапанов), нагнетательные и контрольные топливные трубки форсунок. Освобождённые крышки клапанных коробок, сами коробки, штанги и все прокладки снимают и укладывают на стеллажи для осмотра и определения объёма ремонта. Наддувочный и выпускные коллекторы подвешивают.  Рисунок 11 Разборка, очистка и гидравлическое испытание цилиндровых крышек У цилиндровых крышек равномерно ослабляют, а затем отвёртывают торцевым ключом гайки шпилек; крышки снимают краном и укладывают на стеллаж. На цилиндровые втулки укладывают предохранительные щитки. Крышки разбирают в такой последовательности : отвёртывают две гайки, крепящие патрубок отвода воды, после чего патрубок снимают, вывёртывают четыре шпильки, прикрепляющие клапанную коробку (производится при заводском ремонте), снимают с каждого клапана колпачок и вынимают пружинный замок, расположенный в тарелке над фибровыми прокладками. Клапаны разбирают, используя приспособление (фиг. 119), которое состоит из тяги 1, прикрепляемой к шпилькам форсунки, рычага 2 и стойки 3, нажимающей на тарелку 5 пружины. Освобождённые фибровые прокладки и две половинки сухаря 4 вынимают, а пружины 6 отпускают. При износе выше допускаемых пределов из цилиндровой крышки выпрессовывают направляющие клапанов 7. Во время ремонта крышки следует тщательно сохранять уплотняющий бурт.  Рисунок 12. Ремонт клапанной крышки Сторону крышки, обращённую к камере сгорания, впускные и выпускные каналы очищают от нагара в выварочных ваннах и при помощи шаберов. Внутреннюю полость крышки очищают от шлама раствором, состоящим из одной части кальцинированной соды и трёх частей воды, с последующей промывкой проточной водой. При наполнении раствором отверстия для прохода воды закрывают пробками. Отложения, которые не смываются содовым раствором, растворяют наливаемым в полость крышки кислотным раствором, состоящим из одной части соляной кислоты и четырёх частей воды. Раствор сливают после прекращения выделения газов. Для нейтрализации полость крышки промывают содовым раствором и проточной водой. Очищенные от наружных и внутренних отложений крышки подвергают гидравлическому испытанию давлением 10 ати в течение 3 мин.  Рисунок 13. Приспособление для опрессовки цилиндровых крышек. Кольцо 1 приспособления, усиленное рёбрами 2, прижимается к цилиндровой крышке винтом 3 и гайкой 4, снабжённой приварными рукоятками 5. Для уплотнения отверстий, служащих для пропуска воды из блока в крышку, предусмотрены резиновые кольца 6, а для спуска воздуха - кран 7. Для подвода воды при опрессовке служит штуцер 9, ввёрнутый во фланец 8, который уплотняется с водяным патрубком крышки прокладкой 10. Проверка и притирка клапанов. Притирочные станки и приспособленияВпускные клапаны изготовляют из стали 30 X МА, а выпускные - из стали X10С2М. Клапаны подвергают термообработке до твёрдости: для впускных HВ=269÷321 и выпускных HВ=285÷341. Колпачок делают из стали 12ХН2А и подвергают цементации и закалке до твёрдости HRC≥58. Клапаны изнашиваются по уплотнительным пояскам (тарели) и направляющей части, а колпачки - в месте соприкосновения с бойком ударника. При каждой разборке проверяют, нет ли погнутости клапана. Трещины любого размера и расположения не допускаются. Погнутые клапаны исправляют с местным нагревом газовой горелкой. Местные выгорания, раковины, забоины, поперечные риски на рабочей поверхности тарели, овальность и конусность направляющей части клапана устраняют проточкой и шлифовкой с последующей притиркой тарели по посадочному месту в крышке. Толщина тарели клапана может быть допущена при выпуске из текущего ремонта до 4,4 мм, а при выпуске из заводского - до 5,8 мм (у новых клапанов 8-0,2 мм). Притирка клапанов к цилиндровым крышкам осуществляется на станках или вручную. На фиг. 121 представлен станок для одновременной притирки всех четырёх клапанов. Центральный шпиндель 2 станка через зубчатый редуктор, размещённый в коробке У, приводит во вращение четыре валика 4, связанные с тарелями клапанов 5. Шпиндель при помощи рейки 3 может совершать прямолинейно - возвратное движение, благодаря чему происходит пристукивание клапанов.  Рисунок 14. Притирка клапанов на станке Для исправления посадочных мест клапанов у цилиндровой крышки используют рейберы. Окончательную доводку притираемых мест осуществляют вручную, для чего под клапан подкладывают пружину, с помощью которой он поднимается во время притирки. Чтобы притирочная паста не попадала между стержнем клапана и его направляющей, под пружины подкладывают тонкое войлочное кольцо. Ширина притирочного пояска должна быть не менее 2 мм, независимо от того, где он расположен - в верхней, средней или нижней части по ширине фаски. Клапаны притирают при помощи пасты ГОИ-36 или карборундового порошка зернистостью 200, размешанного с дизельным маслом.  Рисунок 15. Рейберовка посадочных гнёзд клапанов. Рисунок 15. Рейберовка посадочных гнёзд клапанов.Рейбер 5 насаживают на стержень 4 и укрепляют на нём гайкой 9. Чтобы рейбер не провёртывался относительно стержня, ставят шпонку 8. На нижнем конце стержня в корпусе 2 смонтирован упорный шарикоподшипник 10, прижимаемый гайкой 1 к крышке 3. Для вращения стержня служат рукоятки 7, приваренные к головке 6. Для рейберовки гнёзд под впускные клапаны стержни 4 имеют меньшую длину в соответствии с высотой направляющих клапанов. Углубление тарели клапана относительно днища цилиндровой крышки, вызываемое неоднократной притиркой, допускается против номинального размера (2,8-3,4 мм) до 7,4 мм, после чего днище крышки должно быть сторцовано по поверхности, обращённой к камере сгорания и уплотнительному пояску не более чем на 7 мм против чертёжного размера (216-0,3 мм). Суммарное утопление всех тарелей клапанов относительно торца крышки должно быть не более 28,4 мм. Вследствие притирки клапанов величина возвышения стержня над верхней плоскостью крышки увеличивается, но это возвышение не должно превышать для впускного клапана при выпуске из текущего ремонта 134,2 мм, из заводского - 129,2 мм и для выпускного соответственно - 234,2 и 230,2 мм. Выступание стержня над крышкой проверяют по эталонному клапану. Плотность притирки клапанов проверяют на "керосин" или на "карандаш". При проверке на "карандаш" притираемые поверхности вытирают насухо и на них наносят карандашом поперечные риски. Затем вставляют клапан в направляющую и поворачивают его в нажатом состоянии на 1/3 оборота в одну и в другую сторону. Если карандашные риски будут стёрты на ширине 2 мм, притирку заканчивают. Проверка плотности притёртых клапанов на "керосин" производится следующим образом: вставляют и прижимают клапаны, в гнёзда клапанов заливают керосин, который должен находиться там в течение 10 мин; при этом течь не допускается. Постановка направляющих клапанов. Зазоры между направляющими и клапанамиНаправляющие клапанов двигателей Д50 изготовляются из специального чугуна того же химического состава и механических свойств, что и поршневые кольца (см. стр. 93). Твёрдость окончательно обработанных направляющих находится в пределах НВ=1874÷211. Направляющие по посадочному месту в крышке изготовляют с таким расчётом, чтобы натяг при запрессовке находился в пределах 0,01-0,052 мм. Для нормальной работы клапанов необходимо соблюдать диаметральный зазор между стержнем и новой направляющей для выпускных клапанов в пределах 0,18-0,253 мм и для впускных - 0,08-0,153 мм. Допускается выпуск из текущего ремонта с зазором для впускных клапанов до 0,35 мм и для выпускных - до 45 мм Предельный зазор в эксплуатации, при котором направляющая должна быть заменена, для впускных клапанов 0,4 мм, для выпускных - 0,5 мм, а в нижней части на высоте 35-40 мм допускается до 0,35 мм. Новые направляющие, поставленные в крышку, проверяют на соосность отверстия и седла клапана при помощи калибра (фиг. 123). Направляющий стержень калибра вставляется в отверстие направляющей со стороны седла клапана. Отклонение оси седла относительно отверстия в направляющей клапана допускается не более 0,02 мм. В случае превышения этой величины производится рейберовка гнезда при помощи приспособления.  Рисунок 16. Рейберовка гнезда Пружины клапанов, их исправление и испытаниеПружины клапанов изготовляют из стали 50ХФА. Внутренняя и наружная пружины, а также пружины толкателя имеют диаметр проволоки 7 мм. При каждой разборке клапанов пружины проверяют на контрольной плите. Неперпендикулярность торцов относительно оси на всей длине должна быть для внутренней пружины не более 0,7 мм и для наружной - 0,9 мм. В случае большей неперпендикулярности торцы пружин шлифуют, причём высота сечения конца опорного витка должна быть не менее 0,5 мм, а просвет между плитой и пружиной - не более 0,20 мм по длине до 1/8 окружности. Пружины, имеющие местные натиры витков более 1,5 мм и отломанные опорные витки, заменяют. Внутренние пружины, имеющие высоту менее 137 мм (номинальный размер 140 мм), а наружные менее 191 мм (номинальный размер 194 мм), восстанавливают до номинального размера термической обработкой. Внутренняя пружина, проверяемая на прессе, должна иметь высоту 90 мм при грузе 106+7-5 кг и наружная - 98 мм при грузе 77±6 кг. Несоблюдение этих условий вызывает перегрузку витков, что может повести к поломке пружин. Пружины подвергают термообработке по следующему режиму: закалке с нагревом в соляной ванне при температуре 850-870° в течение 4-5 мин (в качестве охлаждающей среды служит масло), отпуску при температуре 440-460° в течение 90 мин с последующим опусканием в воду. Для выдерживания равномерности шага витков при термообработке пружин используют приспособление, изображённое на рисунке 17.  Рисунок 17. Термообработка пружин. Приспособление состоит из оправки 2, на наружной поверхности которой сделаны углубления для витков. Оправка разрезана вдоль оси на три части и с концов имеет конусные отверстия, куда забивают клинья 1. Все детали изготовлены из стали. Применение описанного приспособления позволяет добиться отклонения шага витков не более 0,4-0,5 мм. Исправленные пружины контролируют на прогиб, равномерность шага витков, перпендикулярность оси опорной поверхности и прилегание последней к контрольной плите. Трещины в витках не допускаются. Пружины, выдержавшие испытание, поступают в гальваническое отделение, где их оксидируют или оцинковывают, а затем покрывают маслом. Сборка крышек и постановка их на местоПриготовленную к сборке крышку проверяют контрольным приспособлением (см. фиг. 35) по краске. Прилегание бурта должно быть непрерывным и по ширине составлять не менее 2 мм. Имеющиеся на бурте дефекты устраняют наплавкой и шабровкой. Втулки форсунок при их постановке запрессовывают на герметике или на цинковых белилах. Пробки, закрывающие охлаждающую полость, при постановке на место после очистки полости от шлама ставят на белилах. В случае обрыва шпилек или срыва резьбы отверстие разделывают до следующего размера резьбы. Индикаторный кран перед постановкой притирают по седлу, а отверстие в крышке прочищают и продувают. Клапаны собирают при помощи приспособления, изображенным на рисунке 18. Перед постановкой на двигатель проверяют плотность клапанов и измеряют выход носка распылителя форсунки, который должен быть в пределах 4,5-5,8 мм. Выход носка распылителя проверяют калибром, как это показано на фиг. 125, и регулируют за счёт толщины и количества прокладных колец. Резиновые водо- и маслоуплотнительные кольца устанавливают по своим местам и крышки осторожно опускают на своё место так, чтобы боковые поверхности находились в одной плоскости к наддувочному коллектору.  Рисунок 18. Приспособление для притирки индикаторных кранов. Большое значение для нормальной работы крышки имеет затяжка гаек. Первыми затягивают болты, укрепляющие впускной и выпускной коллекторы, а затем гайки цилиндровых шпилек. Гайки цилиндровых шпилек, установленные по своим местам по номерам, крепятся в следующем порядке (фиг. 126). Вначале затягивают до упора гайки 1 и 2, затем 3 и 4 ключом, имеющим рукоятку длиной 300 мм; затем эти гайки завёртывают на 1/4-1/2 грани в 3-4 приёма ключом с рукояткой длиной 1 200 мм усилием двух человек; далее затягивают до упора гайки 5, 6, 7 и 8. После этого отпускают полностью ранее завёрнутые гайки (1, 2, 3 и 4), устанавливают их вновь до упора и завёртывают все гайки на 1-1,5 грани в 4-6 приёмов с креплением противолежащих шпилек.  Рисунок 19. Гайки цилиндровых шпилек. У поставленных и затянутых крышек проверяют зазор между крышками и блоком, который должен быть не менее 0,4 мм и не более 1,2 мм, а разность зазоров у одной и той же крышки при текущем ремонте допускается не более 0,50 мм. При ремонте цилиндровой втулки и крышки метки А и нанесённые на гайках и крышках, могут не совпасть. В этом случае старые метки зачищают и наносят новые. Несовпадение нанесённых при ремонте меток во время работы двигателя указывает на ослабление затяжки и самоотвинчивание гаек. Если возникает сомнение в нормальной высоте камеры сжатия, то её проверяют через форсуночное отверстие. Высота камеры сжатия должна быть у двигателя Д50 в пределах 4-5,83 мм. 2.2 Статистика отказов главных двигателей Впроцессе технической эксплуатации судовых ДВС возникают характерные неисправности, которые чаще всего бывают из-за нарушений инструкций заводов-изготовителей и Правил обслуживания судовых дизелей и ухода за ними. Из-за большого разнообразия конструкций судовых ДВС рассмотреть все случаи и причины неисправностей невозможно, поэтому остановимся лишь на наиболее часто встречающихся неполадках. 1. При пуске ДВС сжатым воздухом коленчатый вал не проворачивается. Причинами этого могут быть: невыключенное валоповоротное устройство; сильно зажатый сальник дейдвуда; неотжатый тормоз валопровода; неисправность пускового устройства и отсутствие необходимого давления воздуха в пусковой магистрали. Для устранения неисправностей необходимо выключить валоповоротное устройство, ослабить затяжку сальника дейдвуда и отжать тормоз валопровода. При заедании главного пускового клапана или пусковых клапанов отдельных цилиндров следует попытаться стронуть их вручную на месте. Если это невозможно, необходимо неисправные клапаны разобрать, очистить от нагара, промыть, смазать и установить на место. 2. Уменьшается частота вращения ДВС при работе его под нагрузкой. Причинами этого могут быть: недостаточный прогрев двигателя перед включением его под нагрузку; неравномерное распределение нагрузки по цилиндрам, перегрузка двигателя; неисправности в работе одного или нескольких ТНВД; засорение впускного коллектора и воздушных фильтров; падение давления продувочного или наддувочного воздуха; неисправность регулятора частоты вращения и уменьшение подачи топлива в цилиндры вследствие сильного загрязнения фильтров. В случае значительной разницы распределения нагрузки по цилиндрам следует остановить двигатель и выполнить все мероприятия, предусмотренные в этом случае заводской инструкцией. Если двигатель перегружен, то необходимо немедленно снизить частоту вращения главного ДВС, работающего на винт, или уменьшить нагрузку дизель-генераторов. Ремонт топливных насосов производится после остановки двигателя. Необходимо проверить отсутствие заеданий плунжера, клапанов и толкателей привода, а также исправность пружин, роликов и кулачных шайб ТНВД. Выявленные дефекты устранить, а негодные детали заменить новыми. При уменьшении давления продувочного или наддувочного воздуха следует при первой возможности вскрыть (разобрать) продувочный насос или наддувочный агрегат для осмотра и ремонта. 3. Постепенно уменьшается частота вращения двигателя. Основные причины: заедание одного из поршней, а также подплавка одного или нескольких рамовых подшипников. Необходимо остановить двигатель, осмотреть поршни и втулки цилиндров и при обнаружении задира вскрыть рабочий цилиндр, вынуть поршень и тщательно осмотреть все детали кривошипно-шатунного механизма. Проверить системы смазки и охлаждения. В зависимости от характера повреждения дефектные детали зачистить или заменить новыми. Произвести сборку ДВС с установкой номинальных зазоров во всех соединениях. Во втором случае необходимо вскрыть картер и проверить температуру нагрева рамовых подшипников. Сильно нагретые подшипники следует разобрать, устранить дефекты и собрать, установив номинальные зазоры. 4. Двигатель внезапно останавливается. Причинами могут быть: прекращение подачи топлива к ТНВД; содержание в топливе большого количества воды и попадание воздуха в топливный трубопровод и топливные насосы. В первом случае необходимо закачать топливо в расходную цистерну до установленного уровня. Два других случая рассматривались выше. 5. Двигатель стучит во время работы. Это может быть вызвано: большим опережением подачи топлива; большим количеством подаваемого топлива в цилиндры; заеданием игл форсунок; большими зазорами в головном или шатунном подшипниках, а также большими зазорами между зубьями шестерен привода. Зазоры в подшипниках или шестернях привода устанавливаются в период профилактического ремонта, за исключением случаев, когда дальнейшая эксплуатация двигателя грозит аварией. Устранение остальных неисправностей рассматривалось выше. 6. Во время работы двигателя «стреляют» предохранительные клапаны. Основными причинами являются: перегрузка одного цилиндра или всего двигателя; большое опережение подачи топлива; попадание воды в цилиндр во время его наполнения воздухом, ослабление затяга пружины предохранительного клапана или заедание его в открытом состоянии. В последнем случае необходимо после остановки двигателя отрегулировать затяжку пружины, расходить предохранительный клапан или заменить его новым. 7. Двигатель не останавливается при переводе рукоятки управления в положение «Стоп». Это происходит из-за неправильной установки (или нарушения во время работы двигателя) «нулевого положения» топливных насосов, неисправности регулятора частоты вращения или заедания связи регулятора с ТНВД. Двигатель в этом случае следует остановить выключением подачи топлива к топливным насосам с помощью быстрозапорного клапана на топливном трубопроводе или индивидуальным выключением каждого топливного насоса. 3. Анализ методов восстановления работоспособности цилиндровых крышек и втулок. 3.1. Виды износов и способы восстановления деталей. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||