диплом судно проекта Р121. чайка дипломная. Описание судна проекта Р121, судовой энергетической установки

Скачать 2.18 Mb. Скачать 2.18 Mb.

|

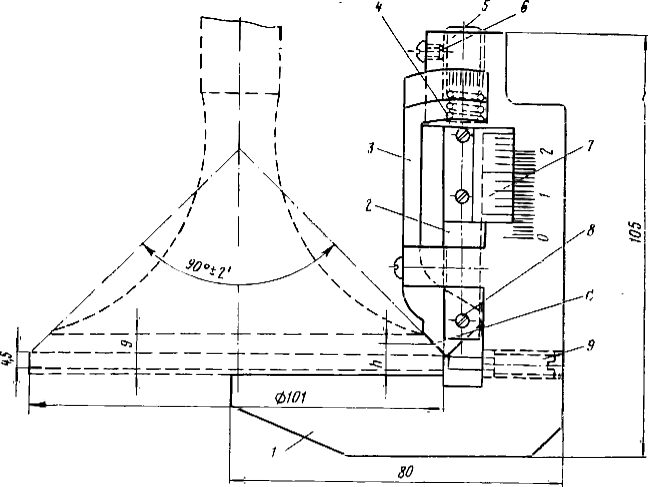

Электрохимические способы реставрации деталейДля восстановления деталей путём нанесения металлических покрытий применяется гальванический способ, с помощью которого наносят: хром; никель; железо. Хромовые и никелевые покрытия имеют толщину 0,25 – 0,3 мм, железные 2 – 3 мм и более. Железнение по своим параметрам приближается к наплавке, однако, обеспечивает относительно невысокую твёрдость. Существуют гладкие или пористые покрытия, применяемые для подвижных и неподвижных соединений.  Рисунок 21. Покрытие неметаллами.Сущность данного способа состоит: в нанесении на предварительно очищенную и обезжиренную поверхность слоя двухкомпонентной полимерной композиции; в фиксации с помощью вспомогательных приспособлений (при необходимости). По сравнение с гальванизацией, нанесение неметаллических покрытий имеет ряд преимуществ: простота, отсутствие необходимости в предварительной механической обработке ремонтируемой поверхности; возможность нанесения толстого (10 – 15 мм) слоя полимера. Вместе с тем, подобные покрытия заметно уступают металлам в износостойкости и долговечности. Пайка изношенных деталейИспользуется в основном при восстановлении или ремонте тонкостенных изделий, изготовленных из разнородных материалов, для устранения дефектов сварных швов и сборке схем электрооборудования. Порядок технологических операций при пайке: Зачистка поверхности. Обработка флюсом. Пайка. При всём разнообразии способов восстановления деталей стоит учесть, какие металлические конструкции будут подвергаться восстановлению. Исходя из этого выбор варианта осуществляется на основании комплекса задач, которые необходимо решить в конкретном случае. Это экономические параметры, распространенность или уникальность восстанавливаемого изделия, наличие оборудования и материалов, и, в итоге, целесообразность проведения ремонта. 3.2 Восстановление цилиндровых втулок дизеля. Проведя внешний осмотр втулки для определения параметров и величины дефектов было обнаружено коррозионное разрушение посадочного пояска. При дальнейшей дефектации цилиндровой втулки была обнаружена трещина в опорном бурте , которая могла образоваться в результате действия нормальной силы, возникающей при перекладке поршня, при этом наблюдается “раскачивание” втулки в блоке цилиндров при зажатом бурте, следовательно, увеличиваются напряжения, что приводит к появлению трещин в бурте. Высокие температурные напряжения также могут стать причиной образования трещин во втулке. Первопричиной данного дефекта служит высокий температурный перепад между стенкой со стороны охлаждающей жидкости и стенкой со стороны газов . Вывод: необходима замена цилиндровой втулки , т.к. цилиндровые втулки с трещинами в бурте не восстанавливают ,их заменяют даже в том случае, если их рабочая поверхность еще пригодна для эксплуатации. Монтаж цилиндровой втулки в блок цилиндров Новую втулку необходимо промыть и очистить от заводской консервационной консистентной смазки . После этого необходимо произвести наружный осмотр втулки с целью выявления трещин, рисок и задиров. Прежде чем приступить к установке втулки необходимо проверить пятно контакта пояса втулки в блоке цилиндров. Оно должно быть видимым по всей окружности без перерыва и иметь ширину контакта > 80%. Если это не так, то приходится перешлифовать пояс втулки цилиндра в блоке цилиндров при помощи притирочного приспособления, входящего в состав инструментального набора. До этого надо удалить с втулки все резиновые кольца. Притирку осуществляют наждачным порошком или наждачной пастой и обильным количеством масла. После завершения притирки обработанные поверхности надлежит очистить жидким топливом до совершенного удаления всех абразивных частиц без остатка. 3.3 Восстановление цилиндровых крышек дизеля. Сторону крышки, обращенную к камере сгорания, и выпускные каналы очищают от нагара в выварочных ваннах или при помощи косточковой крошки. Внутреннюю полость крышки очищают от накипи в растворе, состоящем из одной части кальцинированной соды и трех частей воды с последующей промывкой проточной водой. Отложения, которые не уничтожаются содовым раствором у чугунных крышек, растворяют кислотным раствором, состоящим из одной части соляной кислоты и четырех частей воды, наливаемых в полость крышки. Для нейтрализации кислоты полость крышки промывают содовым раствором и проточной водой. Очищенные от наружных и внутренних отложений крышки (головки) проходят гидравлическое испытание для дизелей типа Д50 давлением 10 кГ/см2 в течение 5 мин, дизелей 1Д12 и М753 — давлением 2,5 кГ/см2 в течение 2 мин. дизелей 11Д45 — 7,5 кГ/см2 в течение 5 мин. Крышки, изготовленные из чугуна, в случае обнаружения трещин исправляют газовой или электродуговой сваркой с разделкой трещин. При газовой сварке деталь предварительно нагревают до 600—700° С. Электродуговую сварку ведут холодным способом с применением комбинированных электродов (см. § 12). Головки, сделанные из алюминиевого сплава, заваривают по методу, изложенному в § 12. Правилами деповского ремонта разрешается оставлять для дальнейшей работы крышки дизелей типа Д50 с несквозными трещинами. У дизелей 11Д45 такие крышки подлежат замене. Если заменено днище, перед сборкой стыковые плоскости его и крышки пришабривают с проверкой по краске; прилегание должно быть не менее 60%. Уплотняющий бурт проверяют контрольным приспособлением по краске. Для исправления посадочных мест клапанов используют рейберы, приводимые во вращение станком или пневматической машинкой. Для нормальной работы клапанов необходимо соблюдение диаметрального зазора между штоком нового клапана и новой направляющей втулкой для выпускных клапанов четырехтактных дизелей 0,18—0,25 мм, а для двухтактных (11Д45)—0,10—0,14 мм и для впускных—0,08—0,15 мм. Эти же нормы установлены для заводского ремонта. Принимая во внимание износ направляющей втулки и клапана, разрешается при выпуске из деповского ремонта предельный зазор для выпускных клапанов четырехтактных дизелей до 0,45 мм и у 11Д45 — до 0,3 мм и для впускных — 0,35 мм. Зазор определяется измерением внутреннего диаметра направляющей втулки на всей длине, кроме нижней части, на расстоянии 40 мм от нижнего торца и измерением диаметра клапана. Новые направляющие втулки, поставленные в крышку с натягом 0,1 мм, проверяют на соосность отверстия и посадочного седла клапана при помощи калибра, вставляемого в отверстие направляющей втулки. Если калибр не садится, седло рейберуют. При каждой разборке клапаны проверяют магнитным дефектоскопом. Трещины любого размера и расположения не допускаются. Овальность и конусность штока клапана свыше 0,1 мм устраняют проточкой и шлифованием с последующей притиркой тарели по посадочному месту и крышке. Толщина тарели клапана, измеряемая от середины притирочного пояска до тыльной части у дизеля типа Д50, может быть допущена при выпуске из деповского ремонта до 4 мм, а при заводском — до 5,8 мм (у новых клапанов 8_0,2 мм), а у дизеля 11Д45 — соответственно 2 и 2,5 мм. Штоки клапанов быстроходных дизелей 1Д12, М753 и М756 шлифуют на бесцентровом шлифовальном станке кругом зернистостью 60 и твердостью С или СМ. Клапан при шлифовании уравновешивают путем ввертывания в отверстие штока грибообразного противовеса. У клапанов четырехтактных и двухтактных дизелей с прямоточной продувкой уплотняющую поверхность при износе тарели более допустимого предела восстанавливают наплавкой. Перед наплавкой клапанов, например дизеля типа М750, на станке снимают слой металла с тарели для удаления наклепа и неровностей, после чего в печи подогревают клапан до температуры 300— 350° С и устанавливают тарелью вниз на вращающийся стол. Наплавку аргоном производят при помощи установки УДАР-300 с силой тока 120—140 а. В качестве присадочного материала используют проволоку из стеллита диаметром 4—5 мм марки ВЭК по АМТУ-291-66. Стеллит содержит кобальта 63%, вольфрама — 4—5, хрома — 28—32, кремния — 2—2,75, углерода— 1—1,3, серы — не более 0,07, железа — не более 2, никеля—до 2%. В качестве электрода используется вольфрамовый пруток диаметром 4—5 мм с вылетом из мундштука горелки 5—6 мм. После наплавки клапаны помещают в муфельную печь или песок, нагретый до температуры 300—350° С, где они медленно остывают. Стеллитом наплавляют клапаны, изготовленные из сталей 4X10С2М и 30ХМА. Размеры тарелей доводят до нормы на станке, используя резцы с пластинками марки Т-15К.6. Затем тарели клапанов проверяют прибором (рис. 91), состоящим из корпуса 1, снабженного делениями для нониуса 7 и риской для фиксатора 3, вращающегося на оси 8. Прибор позволяет измерять высоту h от тыльной части до середины прит рочной поверхности пояска с. В результате обработки крышки и клапанов меняется их взаимное расположение по высоте крышки относительно цилиндровой гильзы и привода клапанов. Поэтому для сохранения необходимой величины степени сжатия и технических условий сборки привода, а также обеспечения прочности утопание клапана в крышке ограничивается, например для двигателей типа Д50 — до 7 мм (деповской ремонт), соответственно всех четырех клапанов — до 28 мм. Величину утопания проверяют микрометрическим глубиномером. Кроме того, проверяют величину выхода штока клапана над цилиндровой крышкой.  Рисуонок 22. Прибор для измерения толщины тарели клапанов и конуса его притирочной поверхности: 1— корпус; 2 — стержень; 3— фиксатор; 4 — пружина; 5 —заглушка; 6 — стопорный винт; 7 — нониус; 8 — ось; 9 — ограничитель Для этого используют эталонный клапан, величина выхода стержня которого над цилиндровой крышкой должна быть для впускного не более 134,5 мм (деповской ремонт) и выпускного — 234,5 мм. У быстроходных четырехтактных двигателей износ посадочных гнезд клапанов может быть компенсирован постановкой сменных седел, изготовляемых из стали или бронзы (в зависимости от типа двигателя). Седла заменяют, если замечено их ослабление в посадке, а также если расстояние от торца тарели клапана до нижней плоскости головки превышает установленную норму утопания клапана. Седла после запрессовки зачеканивают при помощи чеканки замкнутого типа. Поврежденные гнезда под форсунки обрабатывают фрезой и вставляют кольцо или втулку. 3.4 Предупреждение отказов дизеля с помощью диагностического контроля. Основной причиной возникновения ошибок в узлах дизельных двигателей является износ. Износ прецизионных деталей, таких как поршневой пар, выпускной клапан и распылитель, оказывает наибольшее влияние на работу системы подачи топлива. Определяющими видами износа являются водоструйная и эрозионная кавитация. В результате такого вида износа происходит локальный износ на стыках прецизионных деталей. Поэтому работа, направленная на разработку методов, приемов и средств технического диагностирования ТП, является актуальной. В настоящее время разрабатываются различные стенды, оборудование, приборы и методы для оценки отдельных параметров технического состояния двигателя внутреннего сгорания, различия в подборе групп диагностических параметров и идентификации формы их функциональных взаимосвязей с расчетными параметрами. В то же время трудно выявить большинство отказов в ТА, обусловленных их постепенным возникновением, а также тем, что их влияние на работу дизеля аналогично влиянию отказов в системах воздухо-и газоснабжения. Для целей технической диагностики ТА все диагностические методы можно разделить на три основные группы. Методы технической диагностики ТА Методы технического диагностирования, не требующие разборки та, зарекомендовали себя универсальными и оперативными, благодаря чему может быть проведена комплексная оценка состояния объекта. Для диагностики используется сложное электронное оборудование, что требует высокой квалификации основного диагноста. Наиболее перспективными методами диагностики являются виброакустический метод, методы диагностики, основанные на анализе сложных параметров, и метод диагностики, основанный на параметрах рабочего процесса. Развитие виброакустической диагностики широко распространено в России и за рубежом. Этот метод может быть использован для определения технического состояния таких элементов та, как топливный насос высокого давления (ТНВД), форсунки и топливный насос. Метод основан на обнаружении вибрационных сигналов, возникающих при работе двигателя внутреннего сгорания, и их дальнейшем анализе для определения неисправного элемента системы. Преимуществом метода диагностики является отсутствие операций разборки и сборки, легкий способ крепления датчиков к объекту диагностики, но новые методы, такие как лазерная вибродиагностика, позволяют бесконтактно снимать сигнал. Недостатком данного метода является обработка, интерпретация диагностической информации, выявление параметров и дефектов. эти процессы достаточно сложны и трудоемки, а полученные значения недостаточно информативны. Чаще всего диагностические методы используются на практике для анализа сложных параметров с целью определения технического состояния дизеля и его систем в целом. Эти параметры включают в себя: мощность, среднее эффективное давление, крутящий момент, расход топлива и КПД. Эти параметры тесно коррелируют с отказами в таких системах и механизмах двигателя, как: газораспределительный механизм, топливная система, система подачи воздуха, система смазки, система охлаждения, кривошип и др. Общим недостатком подходов к диагностике та, основанных на анализе сложных параметров, является влияние других систем ДВС на их изменение, что в свою очередь увеличивает время, затрачиваемое на поиск конкретного разлома, сложность и стоимость диагностики. Наиболее эффективным способом оценки состояния ТА является использование параметров рабочего процесса. Метод основан на измерении параметров частотно-временной группы, в которой протекает большинство дизельных процессов. Качество процесса распыливания и состояние деталей топливной аппаратуры можно оценить по таким показателям, как прямой угол подачи топлива, длительность впрыска, максимальное и среднее давление впрыска, динамическая скорость цикла (отношение количества топлива, подаваемого в цилиндр двигателя при задержке зажигания, к циклической подаче топлива) и др. При диагностировании топливной системы по этим характеристикам анализ их работоспособности основан на процессе впрыска топлива путем выбора характерных фаз. Методы диагностики ТА по параметрам отработавших газов являются универсальными и позволяют регистрировать неисправную работу топливной системы. Однако выхлопные газы являются функцией как от ТА, так и от технического состояния оборудования, давления наддува, группы цилиндров, etc.as является ли результат применения этих методов недостаточно объективным из-за большого количества факторов, влияющих на параметры выхлопных газов, и пригодны ли они только для проведения предварительной диагностики. Методы технического диагностирования та, требующие частичной или полной разборки, достаточно просты и в целом требуют от мастера диагностирования знаний конструкции дизельного двигателя и устройства компонентов ТА, которые описаны в различных нормативных и эксплуатационных документах, а также в специализированной литературе. Недостатками этих методов являются необходимость частичной или полной разборки элементов дизеля та, что увеличивает время диагностирования и снижает надежность работы та в целом, так как при разборке и сборке силовые элементы загрязняются. Анализ методов и средств технической диагностики показал, что наиболее эффективными можно считать методы, требующие разборки одного и того же, но наиболее точной оценки технического состояния, которая может быть дана с помощью метода диагностики в соответствии с настройками рабочего процесса. Исходя из этого, приоритетным направлением работы можно считать создание технических средств диагностики, обеспечивающих достоверную информацию о фактическом техническом состоянии объекта, диагностику без его анализа. При проектировании таких средств технической диагностики необходимо учитывать следующие приоритетные особенности: Создание баз данных для диагностируемого оборудования; Диагностика ТА-узлов без снятия их с двигателя внутреннего сгорания; Оценка топливно-энергетических показателей двигателей внутреннего сгорания; Диагностика в автоматизированном режиме; Дальнейшее развитие диагностической системы При детальном рассмотрении каждого из представленных пунктов можно выделить следующие основные составляющие современных средств технической диагностики: – Персональный компьютер (ПК), который использует специальное программное обеспечение для создания баз данных на основе результатов диагностики, и проводится его анализ с последующим прогнозом остаточного ресурса оборудования или его систем (элементов). Необходимые ремонтные или ремонтные работы планируются заранее, чтобы избежать возможных простоев; – аналого-цифровой преобразователь (АЦП); – серия датчиков для подключения к диагностируемому объекту; – специализированное программное обеспечение с функцией диагностики и рекомендациями механика по устранению выявленной проблемы. Результатом применения такого интеллектуального элемента в диагностической системе является значительное сокращение времени устранения неполадок; — модульная основа технического диагностического средства позволяет разделить диагностику каждого компонента исследуемого объекта на отдельные модули. Таким образом, можно диагностировать как отдельные системы объекта, так и весь объект в целом. Такой подход позволяет логически организовать дальнейшее развитие диагностической системы путем модернизации каждого элемента независимо друг от друга. В таких системах возможны сложные диагностические алгоритмы, дающие исчерпывающую диагностическую информацию о состоянии конкретного объекта. 4. Охрана окружающей среды. 4.1. Охрана водной среды от загрязнений с судна пр. Р212. В процессе эксплуатации судов образуются бытовые и производственные отходы, сброс которых в водоем приносит значительный ущерб природе. При этом все образующиеся на судне загрязнения можно разделить на две основные группы: 1. остатки перевозимых грузов, образующихся вследствие неполной их выгрузки, обмыва палубы и трюмов, танков и т. п.; 2. загрязнения, образующиеся в результате жизнедеятельности экипажа и пассажиров (сточные воды и бытовой мусор), а также в результате эксплуатации судовых механизмов (нефтесодержащие, льяльные, производственный мусор). Кроме того, до сих пор, к сожалению, весьма часты случаи аварийных разливов нефтепродуктов при бункеровке судов и в результате различных аварийных ситуаций. Продукты сгорания топлива, выброшенные в атмосферу, изменяют температуру, свойства, фазовые и агрегатные состояния, при этом распадаются и образуют химические соединения и смеси, свойства которых значительно отличаются от исходных. Вредные воздействия этих продуктов на людей, животных и растения зависят от их концентрации и от многих факторов окружающей среды. На выделение токсичных веществ с выпускными газами дизелей влияют различные эксплуатационные факторы: сорт топлива, конструкция дизеля, режим работы, температура деталей камеры сгорания, нагарообразование износ цилиндропоршневой группы, состояние топливоподкачивающей системы. Другим существенным фактором, влияющим на состав выпускных газов, является конструктивное исполнение топливной аппаратуры дизелей. Исследования, выполненные в Центральном научно-исследовательском институте, показали, что с увеличением продолжительности впрыска (постоянная цикловая подача топлива и изменяющейся диаметр плунжера топливного насоса высокого давления) выход окислов азота уменьшается на 50%. Это объясняется уменьшением температуры газов в процессе сгорания топлива. Тип и параметры распылителя форсунки также оказывают значительное влияние на протекание процесса сгорания, а следовательно, и на состав выпускных газов. Так, при замене распылителя с 4 отверстиями (D=0,35 мм) на распылитель с 5 отверстиями (D=0,3 мм) содержание окислов азота в выпускных газах снизилось на 40%. Также в некоторых дизелях одним из основных источников продуктов неполного сгорания топлива, является объем топлива под иглой форсунки. Топливо, оставшееся в этом пространстве, медленно подтекает через сопловое отверстие в камеру сгорания в связи с падением да ления в цилиндре. В это время процесс сгорания уже заканчивается. Из вытекающего топлива на поверхность распылителя в результате каталитических реакций образуются альдегиды, сажа. В связи с тем, что для судов характерны загрязнения второй группы (они присущи любому классу судов), рассмотрим пути решения проблем по предотвращению загрязнения водоемов этими видами судовых загрязнений. Нефтесодержащие воды. В процессе эксплуатации судовых механизмов образуется особый вид отходов - подсланевые нефтесодержащие воды, которые скапливаются под слоями машинных отделений. Основные причины образования нефтесодержащей воды на судне - это протечки воды из трубопроводов, арматуры, насосов, через дейдвудные устройства, обшивку корпуса и донную арматуру, а также протечки нефтепродуктов из трубопроводов и арматуры при ремонте механизмов, топливной и масляной аппаратуры и т. п. Нефтесодержащие воды образуются и вследствие попадания под слани воды, использованной при промывке деталей, механизмов, пропарке топливных и масляных цистерн, а также в результате аварийных протечек. Таким образом, количество нефтесодержащей воды во многом зависит от технического состояния оборудования и от выполнения правил его эксплуатации. Среднесуточное накопление нефтесодержащей воды в основном определяется мощностью главного двигателя. Концентрация нефтепродуктов в нефтесодержащей воде колеблется в широком диапазоне: от долей процента до 100% их содержания. Однако после непродолжительного отстаивания среднее значение чаще всего находится в пределах 200...500 мг/л. Сточные воды. При использовании воды для питьевых и хозяйственных нужд на судне скапливаются сточные воды (СВ). В настоящее время качество воды в реках и прибрежной зоне морей значительно ухудшилось. Это связано с быстрым развитием городов, промышленности, сельского хозяйства. Причем в реках загрязнения скапливаются на всем их протяжении и затем выносятся в прибрежную зону морей. Присутствие в воде большого числа загрязнений нарушает кислородный баланс водоемов, снижает их способность к самоочищению. Кроме того, СВ являются причиной бактериального загрязнения. По данным исследований, проведенных Ленинградским институтом водного транспорта, объемы среднесуточных накоплений СВ можно определять исходя из следующих показателей: по грузовому флоту 200...500 л/чел., по пассажирскому флоту 250..300 л/чел. Мусор. Бытовые твердые отходы образуются в результате жизнедеятельности экипажа и пассажиров. К таким отходам относятся бумага, тряпки, упаковочные материалы (деревянные ящики, консервные банки, стеклянные бутылки и банки, и т.д.), а также пищевые отходы. Бытовые твердые отходы обычно накапливают в специальных контейнерах (баках), а для пищевых продуктов отдельные баки. Кроме твердых на судах накапливаются и жидкие отходы, которые можно разделить на две группы: 1) шлам от установок для отчистки для сточных вод; 2) шлам от сепараторов топлива и масла, представляющих собой обводненные нефтепродукты с содержанием воды 40..60 %. Судовые технические средства защиты окружающей среды. Нефтесодержащие воды на судах очищаются в сепараторах (коалесцирующего, центробежного и флотационного типов) и в двух трехступенчатых сепарационных установках, в которых в качестве 1-ой ступени может быть применен механический фильтр или гравитационный сепаратор, 2-3 коалесцирующие приставки или фильтры, а также модули из полупроницаемых мембран. В соответствии с правилами Конвенции МАРПОЛ 73/78 степень очистки нефтесодержащих вод в сепарационном оборудовании до содержания нефти на выходе должна быть не более 100 мг/л или 100 частей на миллион для открытых районов. И 15 частей на миллион (фильтрационное оборудование) для особых районов (Балтийское, Черное, Красное моря, Персидский залив). Уменьшение выбросов в атмосферу отложений (сажи и пр.) достигается установкой в судовых дымоходах и газо-выпускных трубопроводах искрогасителей, а также глушителей (помимо их основного назначения). Применяют искрогасители сухого и мокрого типов различных конструкций. Сажу, частицы топлива и масла, растворенные токсичные вещества (SO2, альдегиды, высшие окислы азота) улавливают с помощью жидкостных нейтрализаторов, в которых выпускные газы проходят через слой воды. Работа судовых машин, механизмов и систем вызывает шум и вибрацию. Источниками шума являются также движитель, корпус судна (удары волн и льда) и пр. В соответствии с природой и видом передачи нежелательных колебаний разработан комплекс методов и устройств, направленных на снижение шума и вибрации. На любом судне, имеющем сепарационное или фильтрующее оборудование, должен быть танк для сбора льяльных вод машинного отделения. Может быть установлен сборный танк для хранения всех нефтесодержащих смесей с последующей сдачей их в приемные устройства, если судно имеет валовую вместимость менее 400 рег.т или если оно совершает международные рейсы и предназначено для эксплуатации в особых районах, территориальных и внутренних водах. 4.2. Мероприятия по предупреждению загрязнению водной среды с судна пр. Р121. МАРПОЛ 73/78 - Международная конвенция по предотвращению загрязнения с судов 1973 года, измененная протоколом с поправками 1978 г. Она содержит меры, направленные на предотвращение загрязнения в повседневной эксплуатации судов и в результате аварий. Конвенция содержит шесть Приложений по предотвращению загрязнений нефтью; вредными веществами, перевозимыми наливом; вредными веществами, перевозимыми в упаковке; сточными водами; мусором; загрязнением атмосферного воздуха. МАРПОЛ 73/78 вступила в силу с 02.10.83 г.. Она состоит из 20 статей, двух протоколов и шести приложений, распространяется на все танкеры БРТ 150 р.т. и более и другие суда БРТ 400 рт и более. Суда должны вести: журнал нефтяных операций, журнал учета мусора; иметь - план управления мусором, судовой аварийный план по предупреждению загрязнения моря нефтью (SOPEP), план балластных операций. С 2002 г. для судов БРТ 200 р.т. и более или имеющих экипаж 10 чел. и более вводится - журнал учета сброса сточных вод. «Судовой план чрезвычайных мер по борьбе с загрязнением нефтью» устанавливает для экипажа конкретного судна организацию и порядок действий при ликвидации эксплуатационных разливов нефти, меры реагирования на фактические и вероятные разливы нефти при авариях судна, оказания помощи персоналу в действиях при неожиданном сбросе нефти, мерах принимаемых для прекращения или уменьшения сброса и смягчения его влияния. Действия экипажа при разливах нефти в рамках настоящею Плана являются составной частью комплекса мер по обеспечению безопасности и живучести судна в соответствии с СОЛАС 74/95. Ответственность за введение в действие на судне настоящего Плана, за внесение в него изменений по результатам проведенных экипажем операций по ликвидации разливов нефти, тренировок и учений, за корректировку по информации судовладельца адресов и контактных телефонов для связи с компетентными органами и агентскими фирмами при разливах нефти, возлагается на капитана судна. Для предотвращения загрязнения окружающей среды на судне осуществляются технические и организационные мероприятия. К техническим мероприятиям относятся: наличие на судне необходимых материалов для сбора разлива нефтепродуктов (опилки, песок); наличие инструмента и оборудования для сбора разлива (лопаты, черпаки, ведра, бачки, бочки, веники); наличие ветоши для уборки остатков разлива; наличие химических жидкостей в ёмкостях для нейтрализации нефтепродуктов; наличие передвижных портативных насосов для сбора нефтепродуктов; четкой связи судна с диспетчером порта, агентом, судовладельцем, портовыми властями, страховым обществом, береговой охраной; связи между берегом и судном при проведении бункеровок, между судами; снабжение и пополнение судна материалами и инструментом для ликвидации разливов при бункеровках, установка под приемные фланцы емкостей для сбора протечек; подготовка и разворачивание переносных и стационарных средств пожаротушения; К организационным мероприятиям относятся: порядок сообщения о разливе в портах РФ и за рубежом; отработка действий экипажа на учебных тренировках, в соответствии с судовым расписанием по разливу нефти по устранению последствий разлива; назначения офицера по разливам (обычно старшего помощника капитана) и зам. командира аварийной группы ЛНР (ликвидации нефтяных разливов) - 3-го механика; подготовка проекта сообщения и сообщение о разливе нефти всем заинтересованным организациям согласно настоящего Плана: проверка имущества и инструментов для ликвидации разливов; ознакомление всех вновь прибывших членов экипажа под роспись с настоящим Планом; проведение технических занятий с экипажем по ликвидации разливов нефтепродуктов; выполнение бункеровок судна в соответствии с утвержденным капитаном планом (чек-лист при бункеровках и план проведение бункеровок составляет и подписывает старший механик и старший помощник после тщательной проверки готовности судна и персонала к бункеровке); выставление проинструктированных, обеспечивающих на палубе и в МКО передачу / приём топлива, масла; постоянный контроль со стороны старшего механика и вахтенного помощника за бункеровочными операциями. Правило 9(2) Приложения V к МАРПОЛ 73/78 гласит следующее: «Каждое судно валовым регистровым тоннажем 400 тонн и более, и каждое судно сертифицированное для перевозки 15 человек и более, должно иметь план управления мусором, которому должна следовать команда. Этот план должен обеспечивать письменные процедуры для сбора, обработки, хранения и удаления мусора, включая использование оборудования на борту судна. Он также должен назначать лицо ответственное за выполнение плана. Такой план должен соответствовать руководствам, разработанным Организацией и должен быть написан на рабочем язык команды». Чтобы достичь эффективных по расходам и значительных для окружающей среды результатов составитель плана управления мусором должен использовать комбинацию трех дополнительных технологий операций с мусором: Уменьшение источников поступления мусора. Переработка. Удаление. При заказе припасов и провизии судовые компании должны поощрять своих поставщиков, применять принцип возвратной тары с целью уменьшения наибольшего возможного пути распространения и на возможно более ранней стадии образования мусора на борту судна. Судовой мусор состоит из различных компонентов, к части которых обращается МАРПОЛ 73/78, к другим можно обращаться на местном, национальном или региональном уровне, например, бытовые, эксплуатационные, связанные с грузом, пищевые отходы и отходы при обслуживании. Каждый компонент должен оцениваться отдельно для определения наилучшего применения операций обработки данного вида отходов. В соответствии с правилом в плане управления мусором должно назначаться лицо ответственное за применение процедур плана. Этому лицу должен помогать отдельный персонал, чтобы гарантировать, что сбор, сепарация и обработка мусора эффективны во всех местах судна и что процедуры на борту судна выполняются в соответствии с планом управления мусором. Процедуры сбора мусора: 1. определить подходящие резервуары для сбора и сепарации*; 2. определить расположение резервуаров, мест сбора и сепарации; 3. описать процесс транспортировки мусора от источника образования к местам сбора и сепарации; 4. описать, как обращаться с мусором между местами первоначального сбора и сепарации, и другие способы обращения в соответствии со следующим: Необходимость в приемных устройствах, принимая в расчет мероприятия по возможной переработке на месте: обработка на борту судна; хранение; удаление в море. Процедуры обработки мусора: 1. определить персонал, ответственный за эксплуатацию оборудования; 2. определить имеющиеся в наличии устройства обработки и их возможности; 3. определить расположение мест и устройств обработки; 4. определить категории мусора, которые будут обрабатываться каждым из имеющихся устройств обработки; 5. описать, как будет обрабатываться мусор между местом первоначальной обработки и местами хранения или уничтожения; 6. описать процедуры обработки, используемые в соответствии со следующим: - необходимость в приемных устройствах, принимая в расчет мероприятия по возможной переработке на месте, - хранение, - удаление в море, - описать программы обучения и тренировок для облегчения обработки мусора, - определить процедуры эксплуатации и обслуживания (это может быть сделано ссылкой на имеющиеся на судне документы). Процедуры хранения мусора: 1. определить расположение, предполагаемое использование и емкость имеющихся в наличии мест хранения для каждой категории мусора; 2. описать, как обращаться с мусором между местами хранения и уничтожения, в соответствии со следующим: разгрузка в приемные устройства, принимая в расчет мероприятия по возможной переработке на месте; удаление в море; описать программы обучения и тренировок для облегчения хранения мусора. Процедуры уничтожения мусора: описать судовые процедуры, гарантирующие соответствующие требованиям Приложения V к МАРПОЛ 73/78 для уничтожения мусора. Согласно постановлению КТМ определены следующие штрафы за загрязнение окружающей среды за 1 кг: соли тяжелых металлов - 12936$, нефть - 329$, органические вещества - 270$, вредные вещества - 54,286,1522$, пестициды - 132$, мусор - 100$, сточная вода - 140$. Таким образом, можно сделать вывод, что выполняемые на проектируемом судне мероприятия отвечают требованиям Международной конвенции по предотвращению загрязнения с судов МАРПОЛ 73/78 5. Правила безопасности труда при обслуживании и ремонте систем сжатого воздуха. 1. ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ К обслуживанию стационарных компрессоров сжатого воздуха допускаются лица не моложе 18 лет, прошедшие специальную подготовку, обучение, сдавшие экзамен по проверке знаний, получившие допуск к самостоятельной работе и имеющие соответствующее квалификационное удостоверение. Стационарная компрессорная установка представляет собой агрегат, состоящий из компрессора, приводного электродвигателя, вспомогательного оборудования и контрольно-измерительных приборов.На КС с газомотокомпрессорами компрессора сжатого воздуха устанавливаются в отдельном помещении — компрессорной пускового воздуха, на КС с электроприводом компрессора сжатого воздуха устанавливаются в машзале.Помещение компрессорной пускового воздуха должно удовлетворять требованиям безопасного обслуживания и ремонта компрессоров и вспомогательного оборудования. Полы в помещении должны быть ровными с нескользящей поверхностью, маслоустойчивыми, из несгораемого износоустойчивого материала. Проходы между компрессорами должны обеспечивать возможность демонтажа и обслуживание компрессора и иметь ширину не менее 1,5 м, а расстояние между оборудованием и стенами не менее 1 м.Компрессор, установленный в машзале КС, должен быть огражден съемными металлическими перилами из труб диаметром 1/2″, троса или цепи. Все движущиеся и вращающиеся части компрессора, электродвигателя, вентилятора обдува и других механизмов должны быть надежно ограждены. Корпуса компрессоров и электродвигателей должны быть заземлены. Все компрессорные установки должны снабжаться следующими контрольно-измерительными приборами:— манометрами, установленными на каждой ступени сжатия;— термометрами для указания температуры газа после каждой ступени сжатия. Замер температуры должен производиться стационарными (в металлическом кожухе) термометрами. Применение переносных ртутных термометров для регулярного замера температур запрещается;— приборами для измерения давления и температуры масла смазки компрессора.На воздухосборниках должны устанавливаться манометры диаметром не менее 150 мм, класса точности не ниже 2,5. На шкале манометра должна наносится красной краской черта по делению, соответствующему высшему допускаемому рабочему давлению.Предохранительные клапаны должны устанавливаться на каждой ступени сжатия и срабатывать при давлении, превышающем рабочее не более чем на 0,5 кгс/см2 для компрессоров с рабочим давлением до 3 кгс/см2, не более чем на 15% превышающем рабочее для компрессоров с рабочим давлением от 3 до 60 кгс/см2 и на 10% при рабочем давлении свыше 60 кг/см2. Все предохранительные клапаны на давление до 12 кгс/см2 должны ежесуточно проверяться на срабатывание путем принудительного их открытия под давлением. Сроки проверки предохранительных клапанов, работающих при давлении свыше 12 кгс/см2 устанавливаются инструкцией завода-изготовителя и должны быть не реже 1 раза в полгода. Натяжные гайки пружинных предохранительных клапанов должны быть запломбированы, грузы рычажных предохранительных клапанов надежно закреплены, запломбированы и закрыты металлическими кожухами. Способ пломбирования гаек и грузов не должен препятствовать проверке клапанов на срабатывание. Установленная на компрессоре и воздуховодах арматура должна быть доступна для удобного и безопасного обслуживания и ремонта, и обеспечивать возможность быстрого и надежного прекращения подачи сжатого воздуха. Арматура должна быть пронумерована и иметь ясно видимые стрелки, указывающие направление вращения маховиков, а также стрелки, обозначающие положения «открыто» и «закрыто». На электродвигателях привода компрессоров, работающих в автоматическом режиме, должна быть закреплена табличка «Включается автоматически». Снаружи у входной двери в помещение компрессорной пускового воздуха должен быть укреплен плакат «Посторонним вход воспрещен». Опасные и вредные производственные факторы, в соответствии с ГОСТ 12.0.003-74, подразделяются по природе действия на следующие группы:— физические;— химические;— биологические;— психофизиологические.На персонал, выполняющий работы по обслуживанию стационарных компрессорных установок, из группы физических опасных и вредных производственных факторов могут воздействовать:— взрыво- и пожароопасность;— движущиеся машины и механизмы;— подвижные части производственного оборудования;— передвигающиеся изделия;— разрушающиеся конструкции;— повышенная загазованность воздуха рабочей зоны;— повышенная или пониженная температура поверхностей оборудования;— повышенная или пониженная температура воздуха рабочей зоны;— повышенный уровень шума на рабочем месте;— повышенный уровень вибрации;— повышенное значение напряжения в электрической цепи, замыкание которой может пройти через тело человека;— острые кромки, заусенцы и шероховатость на поверхностях инструментов и оборудования.Один и тот же опасный и вредный производственный фактор по природе своего действия может относиться одновременно к различным группам, перечисленным в п.1.14.В помещении компрессорной должны быть отведены и соответственно оборудованы специальные места для хранения в закрытом виде обтирочных материалов, инструмента и запчастей, а также для хранения недельного запаса масла.В помещении должна быть аптечка первой помощи. |