РЕМОНТ КШМ. РЕМОНТ КШМ И ПОРШНЕЙ. Сборка кривошипношатунного механизма и цилиндропоршневой группы

Скачать 221.5 Kb. Скачать 221.5 Kb.

|

|

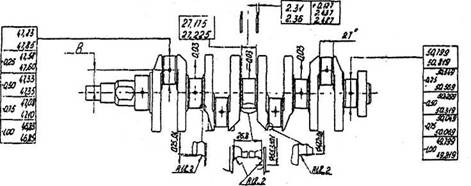

Сборка кривошипно-шатунного механизма и цилиндро-поршневой группы Диагностические параметры Перечень прямых диагностических параметров Зазор между кольцом и поршнем по высоте канавки. Зазор в стыках поршневых колец. Зазор между блоком цилиндров (гильзой цилиндра) и поршнем (измеряется по юбке и по верхней части поршня). Зазор между коренными шейками коленчатого вала и коренными вкладышами, а также между шатунами и шейками коленчатого вала и шатунами и вкладышами. Зазор между упорными вкладышами коленчатого вала и коленчатым валом. Зазор между внутренними диаметрами поршневых колец, установленных в блок цилиндров, и диаметрами выборок в поршне под поршневые кольца (закольцевой зазор). Зазор между втулкой верхней головки шатуна и поршневым пальцем или между отверстием в поршне под поршневой палец и поршневым пальцем. Натяг между верхней головкой шатуна и поршневым пальцем. Зазор между упорными коренными вкладышами и коленчатым валом. Зазор между верхней стенкой камеры сгорания (головкой блока цилиндров) и поршнем. Одинаковость надпоршневых зазоров во всех цилиндрах. Свободный ход поршня в сборе с шатуном относительно оси коленчатого вала (мм). Массы поршня и шатуна с поршневыми и стопорными кольцами и пальцем (их равенство между собой). Соответствие развесовки масс нижней и верхней головок шатунов и равенство этих соотношений у всех шатунов. Перечень косвенных диагностических параметров Характеристики вибрации, шума или звука (дБ). Расход масла на угар (г/ч). Дымность отработанных газов (дизельные двигатели), токсичность. Содержание СО, СН, СО2 и других компонентов в отработанных газах (бензиновые двигатели). Давление газов в конце такта сжатия (кгс/см2). Давление газов в картере (кгс/см2). Падение давления сжатого воздуха, подаваемого в цилиндры (кгс/см2). Количественный и качественный состав частиц износа ДВС в моторном масле. Температура масла и охлаждающей жидкости. Давление масла в масляных магистралях (кгс/см2). Изменение разряжения во впускном коллекторе. Противодавление в системе выпуска отработанных газов. Проверка коленчатого вала и блока цилиндров перед процессом сборки двигателя Общие положения При выполнении руководствоваться требованиями техники безопасности по ГОСТу 12.3.017-73 и инструкциями: ИБ-37.102.0050-85 - для слесарей-сборщиков; ИБ-37.102.0103-84 - для слесарей по ремонту автомобилей; ИБ-37.102.0070-79 - для лиц, связанных с работой на малых грузоподъемных механизмах. Двигатель должен быть собран в соответствии со сборочными чертежами, спецификациями и настоящей технологической инструкцией. Проверка коленчатого вала Контролируемые поверхности, размеры Проверить отсутствие дефектов поверхности, износа шатунных и коренных шеек, задиров, рисок. При наличии овальности и конусности более 0,03 мм или дефектов поверхности следует шлифовать шейки с уменьшением до ближайшего ремонтного размера. При отсутствии износа и дефектов поверхности вместо шлифовки можно применять полировку, а затем установить новые вкладыши. Овальность и конусность коренных и шатунных шеек после шлифования должна быть не более 0,005 мм. При шлифовании следует выдерживать размеры галтелей шеек, аналогичные указанным на Рис. 46.  Рис. 46  Рис. 47  Рис. 48  Рис. 49 Следует измерить соосность всех шеек (отдельно коренных и отдельно шатунных). Допускается несоосность не более 0,03 мм. Проверить отсутствие несоответствующего взаимного смещения (угла разворота) кривошипов. Данная проверка выполняется на призмах. При наличии несоответствующего угла разворота индикатор на тех шейках, радом с которыми расположены дефектные кривошипы, покажет наличие биения. Проверить поверхность коленчатого вала на отсутствие трещин. В случае наличия продольных трещин на шейках или галтелях (Рис. 47) коленчатый вал восстановлению не подлежит. В случае наличия трещин в пределах отмеченной на Рис. 48 зоны вал восстановлению не подлежит. В случае наличия трещин, находящихся по соседству с отверстиями под смазку (Рис. 49), вал восстановлению не подлежит. В случае наличия трещин длиннее 10 мм на указанных стрелками зонах (Рис. 50) вал восстановлению не подлежит. Примечание. Наиболее часто трещины вызываются перегревом ДВС. Это «термические трещины». Они получаются в результате перегрева коленвала. Причем коленвал остывает неравномерно. При. охлаждении внутренние слои металла вызывают трещины наружных слоев. Эти трещины легко видны даже без лупы. При необходимости же можно применить дефектоскоп. Также при этом вкладыши проворачиваются.  Рис. 50 Проверить остаточную глубину закаленного слоя поверхности коленчатого вала. После заводской обработки коленвала токами высокой частоты глубина закалённого слоя вала 2 мм. Остаточная глубина не должна быть менее 1,5 мм. Следует снять заглушки и прочистить масляные каналы коленчатого вала, а затем запрессовать заглушки. В некоторых колен - валах применяется конструкция каналов без заглушек. Проверить отсутствие несоответствующей динамической балансировки коленчатого вала. Динамическая балансировка выполняется на стенде. Динамически балансируется сначала отдельно коленчатый вал. При необходимости выполняются необходимые сверления в его противовесах. Затем к коленчатому валу крепится маховик и снова выполняется динамическая балансировка. При необходимости в маховике выполняются необходимые сверления по 20 мм с целью отсутствия дисбаланса. , Причем специальная метка (сверление диаметром 8 мм на нерабочей части маховика) при установке маховика на коленвал должна располагаться на ближайшем расстоянии от оси шатунной шейки 1-го цилиндра. Также при этом проверяется отсутствие осевого и радиального смещения венца маховика (биения). Затем крепится корзина сцепления и снова выполняется динамическая балансировка. При наличии дисбаланса следует выполнить балансировку путем несквозного сверления по 20 мг с целью отсутствия дисбаланса. Причем сверлится корзина сцепления только в местах на корпусе корзины сцепления рядом с отверстиями под болты крепления корзины сцепления. После завершения динамической балансировки коленвала в сборе с маховиком и корзиной сцепления, следует маркировать взаимное положение коленвала, маховика, корзины сцепления. Таблица 1. Карта дефектации коленчатого вала

Пояснения к таблице 1 Поверхности А и Б показаны на Рис. 46. Таблица соответствия обозначений шероховатости поверхности представлена на Рис. 62. Проверка блока цилиндров Контролируемые поверхности, размеры Следует проверить отсутствие дефектов отверстий в блоке цилиндров под вставные гильзы, а также поверхность гильз. При отсутствии гильз проверяются поверхности цилиндров в блоке цилиндров. Помимо осмотра поверхностей цилиндров или поверхностей гильз их необходимо проверить с применением нутромера НИ 18-50-1 на отсутствие износа. Проверить отсутствие дефектов постелей под коренные подшипники коленчатого вала и отсутствие дефектов втулок или поверхностей под втулки распределительного вала (валов) при их наличии в блоке цилиндров. Сначала проводится визуальный осмотр, а затем производится проверка поверхностей с применением нутромера. Причем постели под коренные вкладыши проверяются при наличии установленных коренных крышек. Проверить отсутствие несоосности расточек под коренные подшипники коленчатого вала и под втулки распределительного вала. Проверить отсутствие дефектов ребер жесткости и других элементов блока цилиндров (трещин, обломов, вмятин). Проверить отсутствие несоответствующего состояния каналов под смазку. Следует продуть сжатым воздухом все внутренние поверхности и каналы в блоке цилиндров. Каналы прочистить с целью профилактики загрязнения и закоксовывания проволокой или ершом, смазанным моторным маслом. Продуть сжатым воздухом отверстия под болты крепления крышек коренных подшипников. Проверить отсутствие несоответствующего состояния поверхностей под уплотнительные кольца гильз блока цилиндров, а так же наличие соответствующего монтажа гильз в блоке цилиндров (Рис. 51 А). Следует проверить, чтобы фаска (С) на краю блока была больше, чем радиус перехода (D) от бурта к цилиндрической части на гильзе. Также верхняя плоскость бурта гильз (А) должна выступать над плоскостью блока цилиндров (В) на 0,05- 0,1 мм для «мокрых» гильз. Для «сухих» гильз - на 0 - 0,01 мм.  Рис. 51 А Проверить поверхность блока цилиндров, которая стыкуется с головкой блока цилиндров на отсутствие неплоскостности, а также дефектов поверхности с применением плиты и щупа. Проверить поверхность блока цилиндров под уплотнительные прокладки, а также отсутствие несоответствующего состояния прокладок. Проверить соответствие техническим данным на ДВС расстояния между осью коренных шеек коленчатого вала и верхней поверхностью блока цилиндров. При наличии опор распределительного вала в блоке цилиндров следует проверить соответствие техническим данным на ДВС расстояния между осью коренных шеек коленчатого вала и осью (осями) распределительного вала (валов). Проверить герметичность, а также отсутствие загрязнения элементов (полостей) системы жидкостного охлаждения в блоке цилиндров. Методика аналогична методике проверки головки блока цилиндров, которая указана в соответствующем разделе. При наличии в конструкции ДВС толкателей и штанг следует смазать стаканы толкателей моторным маслом и установить в соответствующие отверстия. Смазанный толкатель должен плав но опускаться под собственным весом (Рис. 51 Б).  Рис.51 Б, В Проверить отсутствие несоответствующего состояния, положения и крепления масляных форсунок (Рис.61 В), служащих для охлаждения поршней (при их наличии). В случае ДВС с гильзами следует при наличии «мокрых» гильз проверить соответствующее состояние установки гильз в блок цилиндров. При наличии «сухих» гильз они должны быть запрессованы с натягом не менее 0,05 мм. Перед запрессовкой «мокрых» гильз следует проверить отсутствие несоответствующего состояния уплотнительных колец (сальников), а также смазать их маслом. Следует не допускать скручивания колец, а также смещение пазов с кольцами (сальниками) относительно уплотняющих поверхностей блока цилиндров (чтобы тосол не вытекал). | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||