суббота. 4. Практическая работа алгоритмы и примеры поверок приборов измерения давления и оформление результатов

Скачать 1.91 Mb. Скачать 1.91 Mb.

|

|

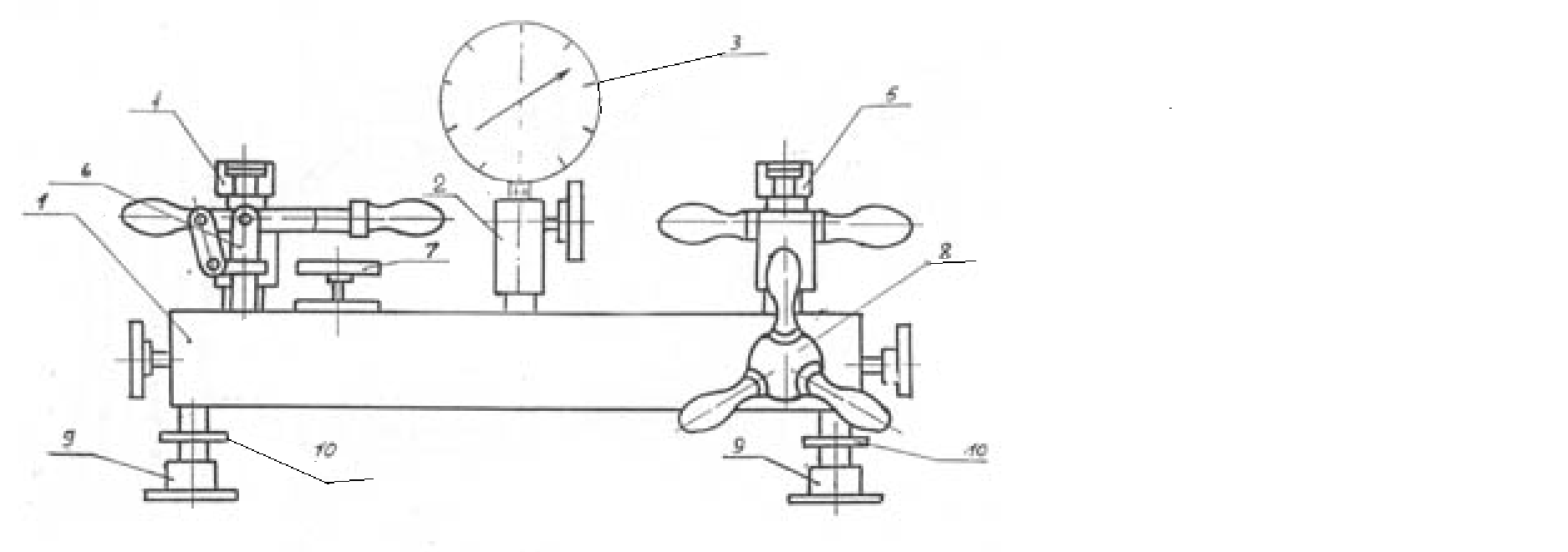

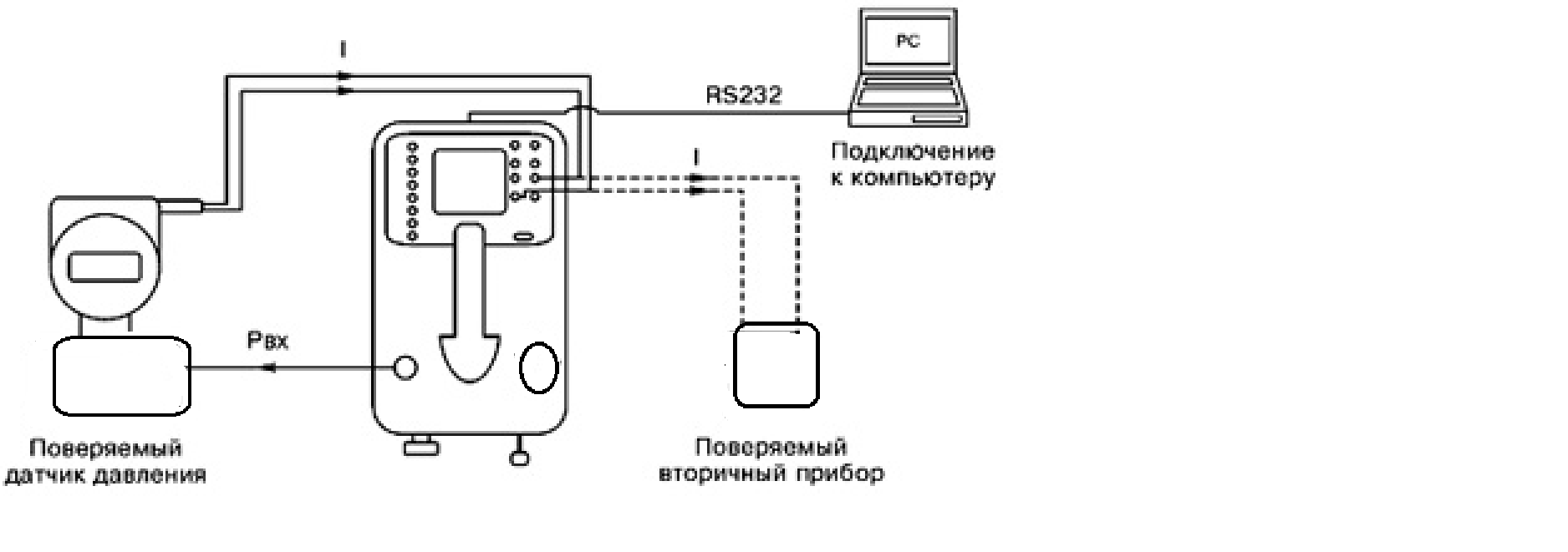

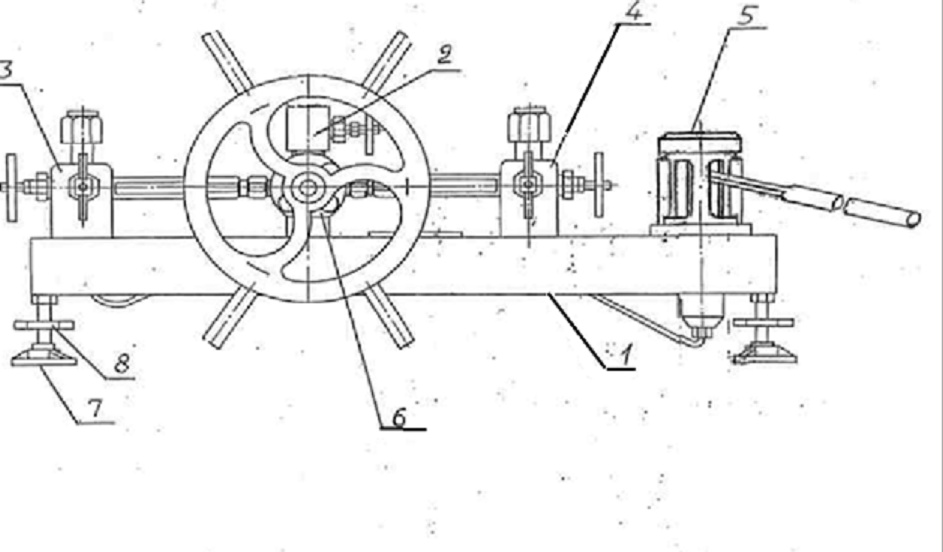

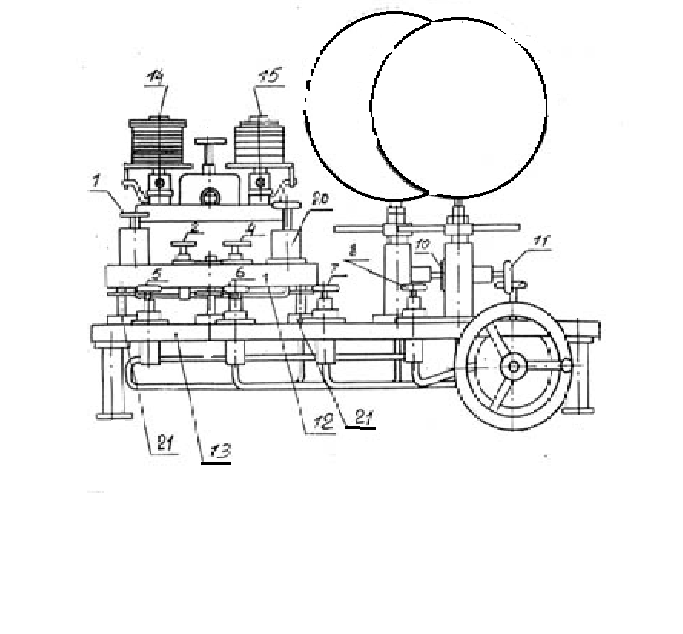

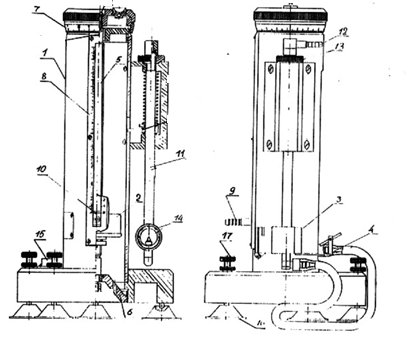

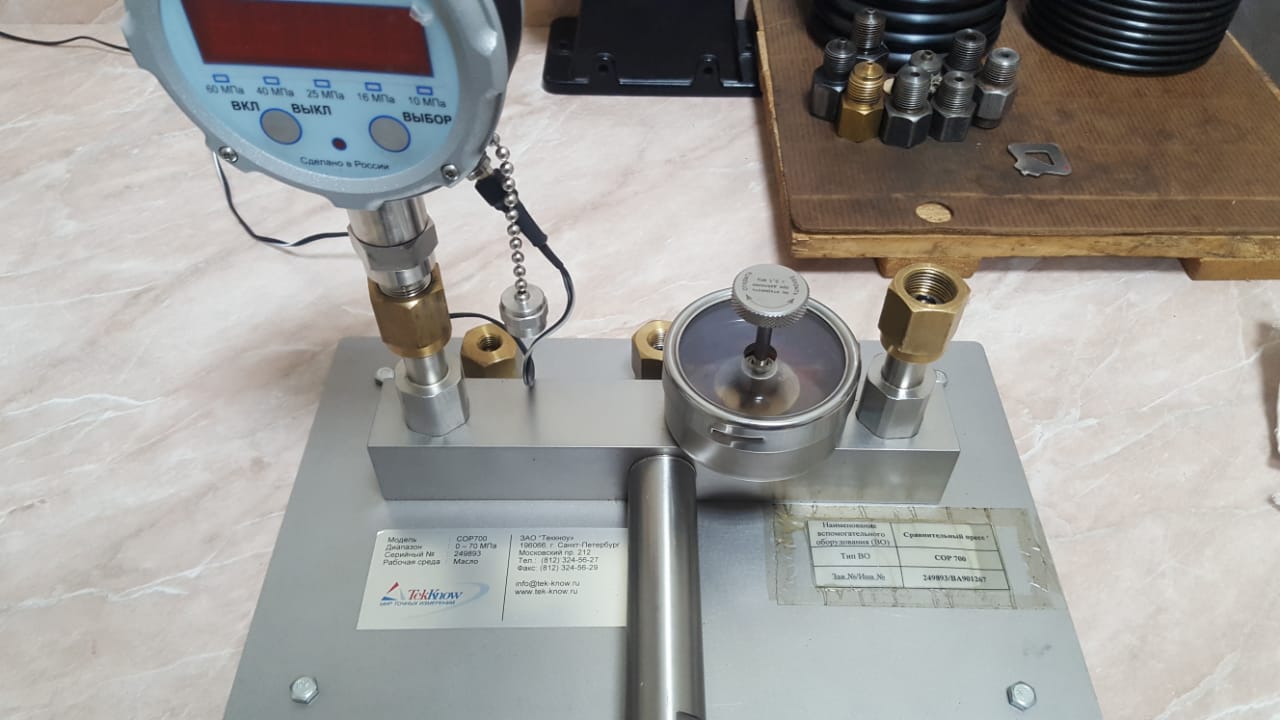

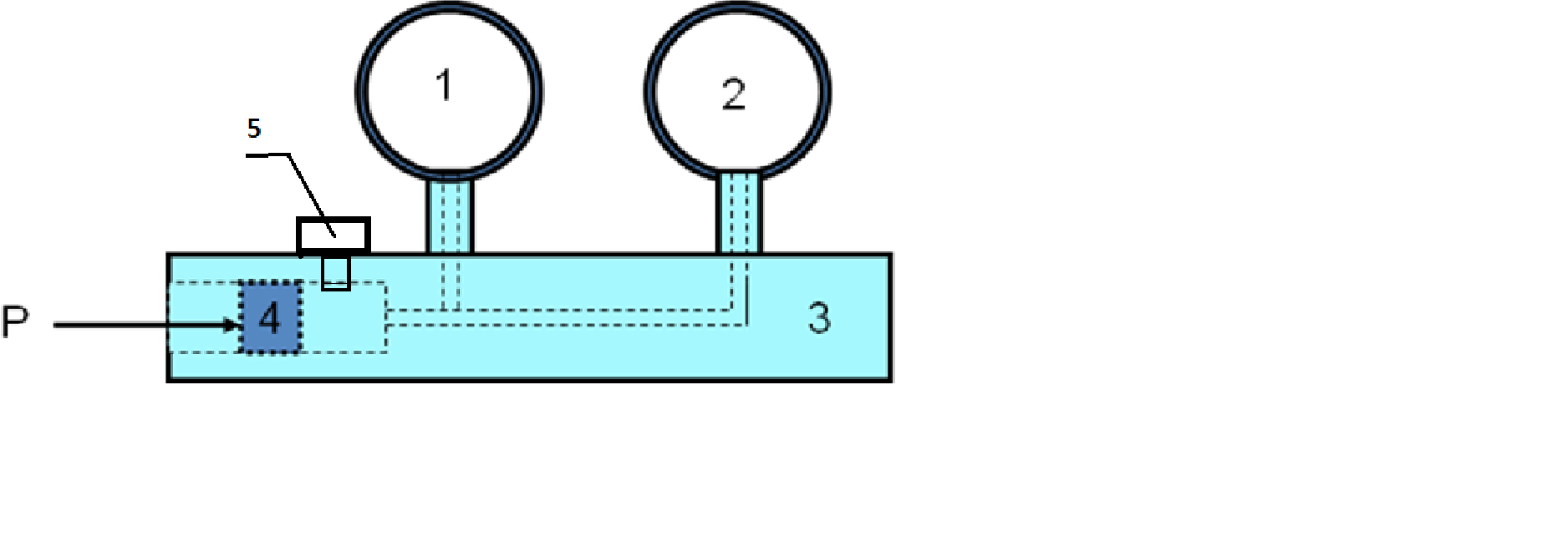

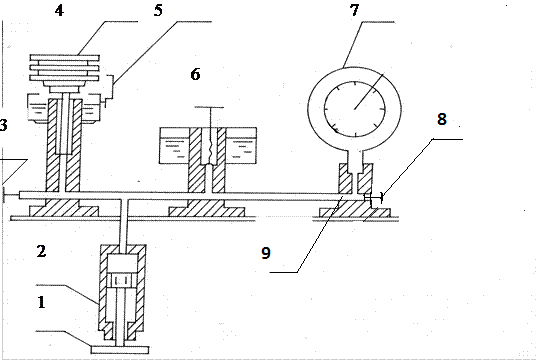

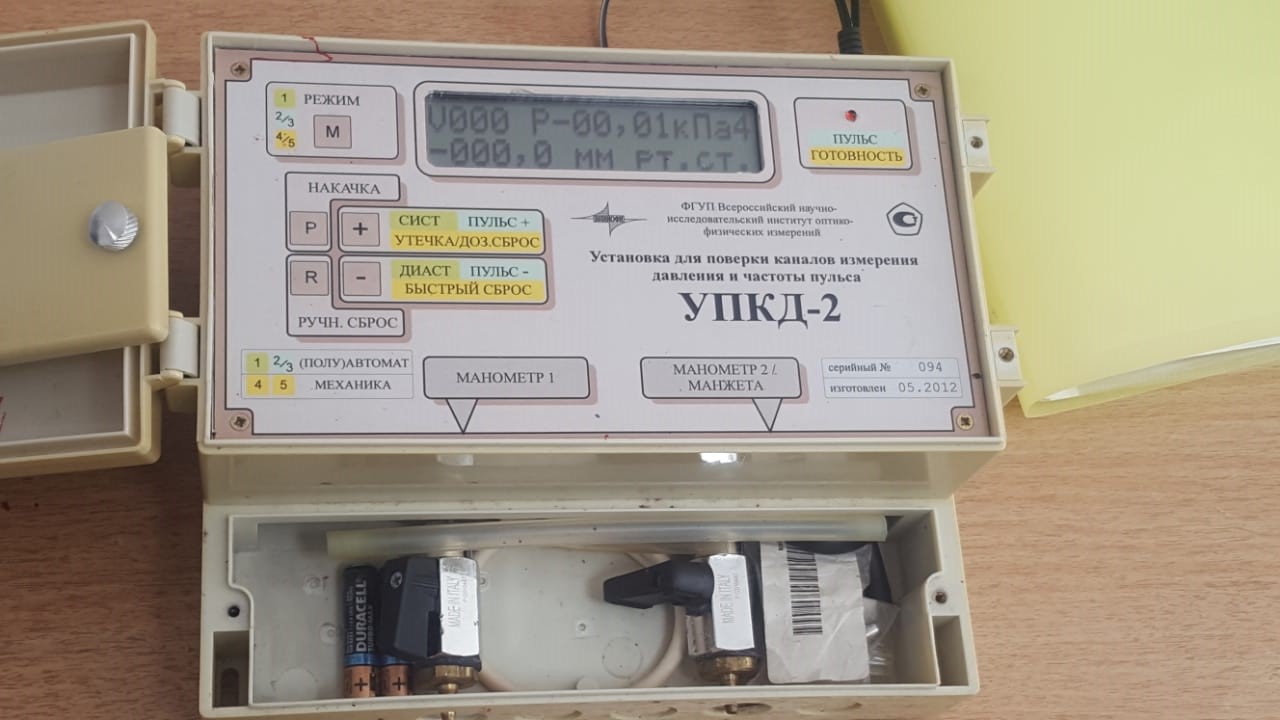

Лаборатория поверки средств измерения давления поверяет такие приборы давления как: Вакуумметры, тягомеры, преобразователи (датчики) давления измерительные их диапазон (-100-0) кПа, класс точности этих приборов (0,15-4,0). Калибраторы давления их диапазон (-0,1-10,0) Мпа, погрешность ±(0,025-0,2)% Манометры дифференциальные, напоромеры, тягонапоромеры, перепадомеры, преобразователи давления и разности давления и разности давлений измерительные их диапазон (0-40) кПа, класс точности (0,15-4,0). Сфигмоманометры, измерители артериального давления автоматические, полуавтоматические, механические, тонометры их диапазон (0-300) мм.рт.ст. погрешность ± 3 мм.рт.ст. Манометры, мановакуумметры, дифманометры, преобразователи давления измерительные (датчики) их диапазон (0-250) кПа, класс точности 0,1-4,0. Манометры, мановакууметры, дифманометры, преобразователи давления измерительные (датчики) их диапазон (0-0,6) Мпа, класс точности (0.1-4,0). Манометры, мановакууметры, преобразователи давления измерительные (датчики), манометры кислородные их диапазон (0-6) Мпа, класс точности( 0,1-4,0). Манометры, преобразователи давления измерительные (датчики), манометры кислородные их диапазон (0-60) Мпа, класс точности (0,1-4,0). Барометры их диапазон (30-110) кПа и погрешность ± (0,02-0,5) кПа. Основную роль в достоверной качественной поверке средств измерения играют технические ресурсы лаборатории центра. Каждый эталон и каждая единица вспомогательного оборудования в лаборатории имеют регистрационный номер, в соответствии с которым производится его учёт и хранение. На каждую единицу эталонов и вспомогательного оборудования заводится регистрационный лист, включающий следующие сведения: - наименование; - тип, заводской или инвентарный номер; - метрологические характеристики; - наименование изготовителя; - даты выпуска и ввода в эксплуатацию; - межповерочный интервал; - сведения о проведении периодической поверки; - сведения о неисправностях и ремонтах. Руководитель метрологической службы должен контролировать сроки проведения и соблюдения порядка технического обслуживания эталонов и вспомогательного оборудования, которое включает в себя установленные в технической документации на оборудование операции и мероприятия по поддержанию его в исправном состоянии в течение всего срока эксплуатации. Эксплуатация эталонного оборудования осуществляется персоналом, обученным правилам его эксплуатации и правилам техники безопасности, в соответствии с правилами и требованиями, установленными в технической документации на конкретный эталонный прибор. К эксплуатации допускаются только эталоны, прошедшие поверку. Эталоны применяются для поверки только в течение срока действия свидетельства о поверке. Перечень средств измерений, составляющих эталонную базу лаборатории, включает в себя: 1. Манометр МП эталонный показывающий - диапазон значений давления, в котором эталон хранит и передает единицу, составляет от 0 до 600 кгс/ см2 и от 0 до 60 кгс/см2 и от 0 до 6 кгс/см2. Погрешность эталона и неопределенность измерений при передаче значений величины эталоном : ПГ ± 0,25%. Межаттестационный интервал государственного эталона составляет 24 месяца. На основании результатов периодической поверки признано соответствующим требованиям к эталону 3-го разряда в соответствии с ГОСТ Р 8.802-2012 «Государственная поверочная схема для средств измерений избыточного давления до 250 Мпа». Класс точности рабочих эталонов 3-го разряда – 0.2 и 0.25 . Имеется свидетельство о поверке № 078271 от 28.09.2018 года, действительное до 27.09.2020 г. Рис.3 Пресс манометрический, тип ВО – МП -60  Рис. 4 Схема лабораторного стенда - пресса манометрического  Условные обозначения: 1 – Станина, 2 - Стойка центральная, 3 - Манометр эталонный контрольный, 4 - Захват левый, 5 - Захват правый, 6 - Насос ручной, 7 - Вентиль бачка, 8 – Гидропресс, 9 – Ножки, 10 - Винты регулиоовочные Принцип действия устройства Захват левый и правый (4, 5) помещаются технические манометры их крепко закрепляют, потом закрывается вентиль бачка (7), подается масло с помощью насоса ручного (6) до 5 кгс/см2,потом уже закрывается станина (1), дальше давление подается с помощью гидропрессом (8), и значение на эталоном (3) сравнивают с техническим манометра. 2. Калибратор давления типа DPI 610- диапазон значений давления, в котором эталон хранит и передает единицу, составляет от -700 до 700 мбар и от -1 до 20 бар. Погрешность эталона и неопределенность измерений при передаче значений величины эталоном: ПГ ± 0,025%. Межаттестационный интервал государственного эталона составляет 12 месяцев. На основании результатов периодической поверки средство измерений признано соответствующим требованиям к эталону уровня 1-го разряда в соответствии с ГОСТ Р 8.802-2012. Классы точности рабочих эталонов 1-го разряда 0,02 и 0,025. Имеется свидетельство о поверке №070363 от 19.10.2018 г , действительное до 19.10.2019 г.  Рис.5  Рис.6 Схема устройства Принцип действия устройства Измеряемое давление, созданное источником давления, подается непосредственно на модуль давления и, через соединительный шланг, на поверяемый датчик давления (при необходимости используются переходные штуцеры). Cигнал с выхода эталонного модуля давления после обработки выводится на ЖКИ электронного блока как действительное значение давления, созданное источником давления в рабочей полости поверяемого датчика давления. Выходной электрический сигнал поверяемого датчика передается в калибратор по измерительным цепям. Значение выходного электрического сигнала поверяемого датчика отображается на табло ЖКИ калибратора 3. Манометр грузопоршневой МП, мод. МП-600 – диапазон значений давления, в котором эталон хранит и передает значение величины, составляет от 1,0 до 60,0 Мпа. Класс точности по ГОСТ Р 8.802-2012 – 0,02, пределы допускаемой основной погрешности – ± 1.2×103 Мпа. Эталон соответствует 1 разряда согласно государственной поверочной схеме по ГОСТ Р.8.802-2012 «Государственная поверочная схема для средств измерений избыточного давления до 250 Мпа». Имеется свидетельство о поверке №Э01.000222.18 от 06.06.2018г., действительное до 05.06.2020 г. Рис.7 Стенд пресса манометрического МП-600   Рис.8 Схема лабораторного стенда - пресса манометрического грузопоршневого 1.Станина. 2.Корпус центральный со стойкой. 3.Корпус левый. 4.Корпус правый. 5.Насос ручной плунжерный. 6.Пресс. 7.Опоры. 8.Винты регулировочные Принцип действия приборов основан на уравновешивании измеряемого давления, действующего на поршень, весом грузов, накладываемых на грузоприёмное устройство. Манометры избыточного давления грузопоршневые МП-600 состоят из измерительной колонки, комплекта грузов, гидропресса, скальчатого насоса и основания. Измерительная колонка состоит из поршня, цилиндра и грузоприёмного устройства. Поршни и цилиндры взаимно притёрты (зазор 2... 4 мк); вытекающее через зазор масло, при условии вращения поршня, предохраняет от появления нежидкостного трения между поверхностями поршня и цилиндра, обеспечивая высокие метрологические свойства прибора. Манометров МП-600 в виде цилиндра, имеющего внизу фланец, на который опираются грузы. Манометры МП-600 заполняются касторовым маслом. Принцип действия, положенный в основу грузопоршневого манометра, позволяет не только производить измерение давления, но и воспроизводить заданное давление 4. Барометр образцовый переносной БОП-1М – диапазон измерений от 300 до 1100 гПа. Пределы допускаемой основной погрешности при соблюдении условий эксплуатации ± 10 Па . Межаттестационный интервал государственного эталона составляет 12 месяцев. На основании результатов поверки признано соответствующим эталону 1 разряда по ГОСТ Р 8.840-2013. Имеет свидетельство о поверке №2531973 от 29.01.2019 г., действительное до 22.01.2020 г. Рис.9 Установка для поверки барометров.  Принцип действия барометра основан на использовании вибрационно-частотного датчика давления ДД, выполненного на базе тонкостенного цилиндрического резонатора, в непосредственной близости от которого размещен датчик температуры ДТ в виде термочувствительного кварцевого резонатора, предназначенный для измерения температуры датчика давления ДД. Выходные частоты ДД и ДТ, преобразованные в цифровые коды поступают на контроллер, программируемый для вычисления значения измеренного давления. Вычисленное значение передается на цифровое табло барометра и электрический соединитель в виде интерфейса RS-232. Барометр представляет собой прямоугольную конструкцию. На передней панели расположено шестиразрядное цифровое табло, индикаторы режимов работы барометра, а также индикаторы и кнопки единиц измерения давления (гПа, мм рт. ст.). На задней панели находятся: - выключать "сеть", - вставка плавкая, - вывод, - жгут для подключения к сети электропитания, - штуцер для подачи измеряемого давления, - электрический соединитель интерфейса RS-232 и кнопки коррекции для ввода и записи поправок шкалы в ПЗУ барометра. 5. Мановакуумметр грузопоршневой МВП-2.5 – Класс точности Мановакуумметра 0.1. Метрологические характеристики мановакуумметра грузопоршневого МВП-2.5 соответствуют требованиям, предъявляемым к эталонам 2 разряда согласно ГОСТ Р 8.802-2012 « Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений избыточного давления до 250 Мпа». Пределы допускаемых основных погрешностей рабочего эталонов 2-го разряда – 0.03%, 0.05% и 0.06%. Имеется свидетельство о поверке №038450 от 09.06.2018 г. До 08.06.2020 г. рис.10  Рис.11. Схема лабораторного стенда мановакуумметра грузопоршневого.  Условные обозначения: 1-11. Вентили запорные. 12. Блок измерительных грузоиортснвых колонок. 13. Устройство для создания давления (стенд поверочный). 14. Колонка грузопоршневая измерительная с простым поршнем. 15. Колонка грузопоршневая измерительная с дифференциальным поршнем. 16. Маховик воздушного пресса. 17. Бачок разделительный. 18. Штуцер. 19. Манометры деформационные. 20. Пресс сильфонный. 21. Винты Условные обозначения: 1-11. Вентили запорные. 12. Блок измерительных грузоиортснвых колонок. 13. Устройство для создания давления (стенд поверочный). 14. Колонка грузопоршневая измерительная с простым поршнем. 15. Колонка грузопоршневая измерительная с дифференциальным поршнем. 16. Маховик воздушного пресса. 17. Бачок разделительный. 18. Штуцер. 19. Манометры деформационные. 20. Пресс сильфонный. 21. ВинтыПринцип действия устройства основан на выравнивании уровня замеряемого давления при помощи грузов, уложенных на грузоприёмный узел, через поршень, вращаемый электродвигателем. В работе прибора используется рабочая жидкость – приборное или же трансформаторное масло. Кроме того, к нему должно быть подведено электричество напряжением 220 В. Диапазоны замеров давления здесь следующие: избыточное - 0-0,25 МПа, вакуумметрическое – от 0 до -750 мм рт. ст. 6. Микроманометр жидкостной компенсационный с микрометрическим винтом. Диапазон значений разности давления, в котором эталон хранит и передаёт единицу, составляет от 0 до 2500 Па. Погрешность эталона и неопределенность измерений при передаче значений величины эталоном: ПГ ± 0.05%. Межаттестационный интервал государственного эталона составляет 24 месяца. Метрологические характеристики микроманометра жидкостного компенсационного с микроманометрическим винтом типа МКВ-250-0,02 соответствуют требованиям, предъявленным к эталонам 2 разряда согласно ГОСТ 8.187-76 «Государственный специальный эталон и поверочная схема для средств измерений разности давления до 4×104 Па». Имеется свидетельство о поверке №039842 от 08.06.2018 г., действительное до 07.06.2020 г. Рис.12  Рис.13 Схема лабораторного стенда  1.Корпус, 2.подвижный сосуд, 3.неподвижный сосуд, 4.резиновая трубка, 5.микрометрический винт,6.гайка, 7.делительная головка, 8.линейка, 9.сосуд со штуцером, 10. Указатель, 11. Трубка , 12. Штуцер, 13. Гайка, 14. Оптическое устройство неподвижного устройства, 15. Уровень, 16. Подушка, 17. Регулировочные винты, Принцип действия Для измерения избыточного давления систему с избыточным давлением соединяют с помощью резиновой трубки со штуцером неподвижного сосуда. При этом уровень жидкости в оптическом устройстве неподвижного сосуда понизиться. Затем вращением головки делительной поднимают подвижный сосуд до тех пор, пока уровень жидкости в оптическом устройстве и вершина штифта - указателя не будет соприкасаться. Отсчет измеренного давления производят в миллиметрах водяного столба непосредственно по двум шкалам: целое число делений отсчитывается по шкале линейки, а дробное – по шкале головки делительной Для измерения разряжения система соединяется со штуцером подвижного сосуда. Определение величины разряжения производят аналогично определению величины избыточного давления. При измерении разности давлений, область с большим давлением присоединяют к штуцеру а с меньшим-к штуцеру. При определении значения избыточного давления или разряжения во избежание ошибок необходимо делать выдержку в несколько секунд, так как микроманометр обладает инерционностью. Совмещение уровня жидкости с уровнем штифта-указателя во избежание дополнительных ошибок необходимо производить подъемом подвижного сосуда только снизу верх. Если уровень жидкости в оптическом устройстве неподвижного сосуда повышенный, необходимо подвижный сосуд несколько опустить, затем поднимая верх, устанавливают уровень жидкости и штифта-указателя с наименьшим зазором. 7. Манометр цифровой МО-05. Диапазон значения давления, в котором эталон хранит и передаёт единицу, составляет от 0 до 60 Мпа. Погрешность эталона и неопределенность измерений при передаче значений величины эталоном: ПГ± 0.25%. Межаттестационный интервал государственного эталона составляет 36 меясцев. На основании результатов поверки признано: соответствующим эталону 3 разряда по ГОСТ Р 8.802 -2012 и Приказу Росстандарта от 29.06.18. Класс точности рабочих эталонов 3-го разряда -0.1; 0.15; 0.2 и 0.25. Имеется свидетельство о поверке №2263148 от 18.12.2018 г., действительное до 17.12.2021 г. Рис.14 Сравнительный пресс  Рис.15 Схема лабораторного стенда  1 –Поверяемый манометр, 2 – Эталонный манометр, 3 – Гидравлический пресс, 4 – Поршень., 5- резервуар для масла Принцип действия: При поверке технических манометров часто используют метод непосредственного сличения с эталонным (образцовым) манометром. Схема такой поверки приведена на рисунке 15. Поверяемый 1 и эталонный 2 манометры монтируют в специальные отверстия гидравлического пресса 3, давление Р в каналах которого создаётся поршнем 4. Поршень давит на жидкость (масло), которой заполнены каналы (заливается масло в резервуар 5) и это давление передаётся манометрам. Погрешность поверяемого манометра определяют по отклонению его показаний от показаний эталонного манометра. 8.Манометр грузопоршневой МП-60 – диапазон значений давления, в котором эталон хранит и передает значение величины, составляет от 0,04 до 60,0 Мпа. Класс точности по ГОСТ Р 8.802-2012 – 0,02, пределы допускаемой основной погрешности – ± 0,012Мпа. Эталон соответствует 1 разряда согласно государственной поверочной схеме по ГОСТ Р.8.802-2012 «Государственная поверочная схема для средств измерений избыточного давления до 250 Мпа». Рис.16 Стенд –манометрический пресс грузопоршневой  Устройство и принцип действия стенда. Подающий цилиндр 2 всасывает масло из резервуара 6 и нагнетает его по маслопроводам 9 в измерительную систему и к штуцерам манометра 7, а также к основному грузу 4. При повышении давления масла поршень измерительной системы приводится во вращательное движение вместе с основным и измерительными грузами 4 и поднимается на некоторую высоту. Созданное давление масла является эталонным давлением для градуировки или поверки манометров 7. Во время эксплуатации стенда важно соблюдать осторожность в связи с высоким давлением масла в гидравлических трубопроводах, и придерживаться следующих указаний: - перед каждым снятием грузов повернуть рукоятку 1 подающего цилиндра в крайнее левое положение (против часовой стрелки); - перед каждым выветриванием манометров из штуцеров 7 следует завернуть рукоятки 3 и 8 вправо до отказа; - перед каждым отвертыванием влево рукояток 3, 8 следует повернуть рукоятку 1 вправо до отказа. Следует также снять измерительные грузы с основного груза. Примечание: Рукоятку подающего цилиндра 1 следует поворачивать медленно и плавно, а после ощущения сопротивления необходимо прекратить работу.  Рис. 17 Схема лабораторного стенда: 1 - рукоятка подающего цилиндра; 2 - цилиндр; 3 - рукоятка отсечки поступления масла к штуцеру; 4 - основной груз; 5 - указатель рабочего уровня основного груза; 6 - рукоятка отсечки поступления и вытекания масла из резервуара; 7 - манометр; 8 - рукоятка отсечки поступления масла в измерительную систему; 9 – маслопровод 9.Установка для поверки каналов измерения давления и частоты пульса. УПКД-2, № 44539-10. Погрешность измерений Δуст во всем диапазоне задаваемых значений давления не более ± 0,5 мм.рт.ст. или ± 0,066 кПа. Предел допускаемой относительной погрешности воспроизведения частоты пульса не более 0,5%. Метрологические характеристики установки для поверки каналов измерения давления и частоты пульса УПКД-2 соответствуют требованиям, предъявляемым к эталонам 3 разряда согласно ГОСТ Р 8.802-2012 «Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений избыточного давления до 250 Мпа». Имеется свидетельство о поверке №039844 от 09.06.2018 г., действительное до 08.06.2020 г. Рис.18  Принцип действия УПКД-2 в режиме поверки канала измерения давления основан на сравнении результатов одновременного измерения давления встроенным в установку прецизионным цифровым манометром в пневмосистеме УПКД-2 и подключенных к ней поверяемых ИАД. Давление в камере создается встроенным в УПКД-2 компрессором. Принцип действия УПКД-2 в режиме поверки канала частоты пульса основан на создании в измерительном тракте ИАД, подключенного к УПКД-2 пульсаций давления, аналогичных возникающим в компрессионной манжете ИАД в процессе измерения артериального давления с частотой, задаваемой УПКД-2, и сравнением ее с измеренной поверяемым ИАД. В режиме контроля герметичности пневматической системы ИАД, установка УПКД-2 измеряет скорость снижения давления в результате утечки воздуха в пневматической системе подключенного к ней поверяемого ИАД Установка УПКД-2 состоит из электромеханических узлов (компрессора накачки, компрессора генерации пульса, клапанов отключения компрессионных камер), электронной платы управления и измерения, компрессионных камер (далее - пневмокамер), двух штуцеров Ш1 и Ш2 для подключения поверяемых ИАД и (или) компрессионной манжеты, заключенных в пластиковый корпус. Штуцер Ш2 снабжен электронно-управляемым пневмоклапаном для оперативного отключения. На верхней панели корпуса УПКД-2 расположены клавиатура управления и графический дисплей. На экране графического дисплея отображаются результаты измерений в каждом из режимов работы установки УПКД-2. Переключение режима измерений осуществляется при помощи клавиатуры, при этом название режима измерений отображается в верхней строке экрана дисплея. УПКД-2 работает от сетевого адаптера питания или встроенного аккумулятора. Для обеспечения качественных поверочных работ метрологическая служба должна располагать и использовать соответствующую нормативную документацию, включающую в себя: - правила по метрологии, устанавливающие порядок и организацию деятельности поверочных лабораторий; - положение о метрологической службе; - документы на методы и средства поверки в области аккредитации (перечень методик поверки представлен); - эксплуатационную и техническую документацию, устанавливающую порядок эксплуатации и технического обслуживания эталонов; - документы, регламентирующие порядок поверки эталонов и средств измерений (графики поверки, перечень средств измерений, подлежащих поверке и т.д.); - документы, определяющие систему хранения информации и результатов измерений (протоколы, рабочие журналы). На каждом рабочем месте сотрудника должна находиться следующая документация: - эксплуатационно-техническая документация рабочего места; - нормативная документация на методы и средства поверки средств измерений, поверяемых непосредственно на данном рабочем месте; - рабочие журналы и протоколы. |