БЖД. 6. Безопасность и экологичность

Скачать 62.32 Kb. Скачать 62.32 Kb.

|

6. Безопасность и экологичность6.1 Анализ опасных и вредных производственных факторов на обогатительной фабрике ОАО «УГОК» Учалинская обогатительная фабрика представляет собой высокомеханизированное предприятие. Основными вредными производственными факторами в главном корпусе являются: - шум; - вибрация; - слабая освещенность; - пыль и загазованность; - применяемые реагенты. Виды опасных производственных факторов при эксплуатации и техническом обслуживании аппаратов: -электрический ток; -механическое движение; - размещение оборудования на разных высотах. Источники опасных производственных факторов при эксплуатации аппаратов: - электрооборудование; - нагретые части аппаратов; - вращающиеся части. На обогатительной фабрике присутствует ряд технологических процессов: дробление, грохочение, подготовка сырья к обогащению, а также другие процессы связанные с выделение пыли, которая является источником загрязнения воздуха. Пыль имеет фиброгенное действие, в результате которого возникают различные болезни дыхательных путей человека: пневмоколиоз, силикоз, а также другие заболевания. Пыль на фабрике считается селикозоопасной в силу своего вещественного состава. 1)Пыль сульфидной медной и медно-цинковой руды, содержащая кремнезем, относится к веществам третьего класса опасности. Пыль медного концентрата содержит соединения меди, цинка, свинца, кремнезема, мышьяка, молибдена, наиболее опасным из которых являются соединения свинца, относящиеся к веществам первого класса опасности. Пыль цинкового концентрата содержится в виде минералов цинка, мышьяка (сульфиды мышьяка), железа, кристаллическую двуокись кремния, сульфиды свинца. Пыль пиритного концентрата, содержащая кремнезем относится к веществам третьего класса опасности. Пиритный концентрат содержит соединения железа, серы, меди, свинца, цинка, фтора, мышьяка и двуокиси кремния, относящиеся к веществам первого класса опасности. Руды, перерабатываемые на фабрике и выпускаемые концентраты взрывобезопасны, и не образуют токсичных соединений в воздушной среде и сточных водах. Показатели замеров пыли приведены в таблице 6.1 Таблица 6.1 - Показатели замеров пыли на обогатительной фабрике

2) Применяемые на фабрике реагенты оказывают вредное влияние на организм человека. При неправильном хранении и применении ксантогената выделяется ядовитый и огнеопасный сероуглерод. В растворах интенсивность распада ксантогенатов повышается. Предельно-допустимые концентрации реагентов, применяемых в главном корпусе обогатительной фабрики в воздухе представлены в таблице 6.2 Таблица 6.2 - Предельно-допустимые концентрации реагентов в воздухе главного корпуса

3) Источниками шума на Учалинской обогатительной фабрике являются: бункера, мельницы, дробилки, сита грохотов, вентиляторы, воздуходувки, редукторы, цепные и ременные передачи привода машин, электродвигатели, работа насосов, ресиверы, течение жидкостей и газов в трубах. Результаты воздействия шума являются: -утомление слуха; -шумовая травма; -профессиональная тугоухость. В результате отрицательного воздействия шума на работу мозга нарушается восприятие человеком оперативной информации, рассеивается внимание и ухудшается память. Человек становится рассеянным и пропускает важные сигналы. Вредное влияние шума сказывается не только на органах слуха, но и на центральной нервной системе, что проявляется в понижении работоспособности и уменьшении производительности труда. Производственный шум различной интенсивности и частоты, длительно воздействующий на работающего, может привести со временем к понижению остроты слуха, глухоте. У работающих нарушается концентрация внимания, точность и координация движений, ухудшается восприятие звуковых и световых сигналов, возникает язвенная болезнь, нервные, сердечно- сосудистые и другие заболевания. Замеры уровня шума представлены в таблице 6.3 Таблица 6.3 - Замеры уровней звука

4) Главными источниками вибрации на фабрике являются: работа мельниц, насосов, флотомашин и другого оборудования, сопровождающегося вибрациями. Вибрацией называются механические колебания упругих тел. Различают общую вибрацию, передающуюся через опорные поверхности на рабочее место, и локальную, передающуюся через руки человека. При воздействии общей вибрации наблюдается расстройство нервной и сердечно-сосудистой систем. При локальной вибрации вредному воздействию подвергаются руки человека, нервно-мышечный аппарат. При длительном воздействии вибрации на человека у него может возникнуть вибрационная болезнь. Действие вибрации сопровождается звуковыми эффектами и во всех случаях вызывает раздражение людей, снижение их работоспособности, ухудшение эффективности отдыха. Замеры вибрации представлены в таблице 6.4 Таблица 6.4 - Замеры вибрации

5) На фабрике используют искусственное освещение, так как естественное освещение не обеспечивает освещенность, установленную нормативами для рабочих мест и производственных помещений. Освещение, соответствующее нормам на рабочих местах, является немаловажным условием повышения производительности труда, предупреждение профзаболеваний и травматизма на производстве, кроме того, освещение оказывает положительное психофизиологическое воздействие на человека, повышает его реакцию на сигналы и обуславливает способность быстро различать движущиеся предметы. Для ночных условий используется искусственное освещение, обеспечивающее достаточную интенсивность и равномерность распределения светового потока по площади при этом освещенность, лежит в пределах нормы. Состояние искусственного освещения представлено в таблице 6.5 Таблица 6.5 - Состояние освещения

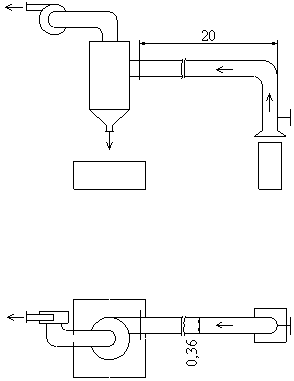

Опасными производственными факторами при эксплуатации и техническом обслуживании аппаратов являются: электрический ток; механическое движение; размещение оборудования на разных высотах. Источники опасных производственных факторов при эксплуатации аппаратов: электрооборудование; нагретые части аппаратов; вращающиеся части, площадки и лестницы для обслуживания. Вывод: Рассмотрев вредные производственные факторы видно, что запыленность в дробильном отделении превышает допустимые нормы на 12,5%, а уровень шума превышает допустимые нормы во всех операциях. Для того чтобы обезопасить воздействие пыли и шума на организм человека необходимо применение комплекса мер защиты. 6.2.1 Борьба с пылью Борьба с пылью на горнодобывающих предприятиях имеет большое социальное значение, поэтому разработка и внедрение высокоэффективных способов и средств борьбы с пылью является актуальной задачей. Все мероприятия по борьбе с пылью подразделяются на следующие группы: предупреждение и снижение пылеобразования (применение машин и оборудования с рабочим органом крупного скола, применение одновременно механического и гидравлического способов разрушения массива, предварительное увлажнения массивов); осаждение пыли, взвешенной в воздухе (орошение, применение пены); пылеотсос и осаждение пыли в специальных аппаратах; соответствующий режим вентиляции, включающий эффективное снижение концентрации пыли и уменьшение выноса пыли из мест ее образования. Принятые мероприятия Для борьбы с пылью проводят следующие мероприятия: пылеулавливание (гидроциклоны, пылеосадительные камеры, рукавные фильтры, электрофильтры); уменьшение пылеобразования в процессе переработки полезных ископаемых; уменьшение мест перегрузки при транспортировании руды; укрытие мест образования пыли; применение закрытых желобов и лент при транспортировке концентрата; орошение мест образования пыли; осуществление местной вытяжной и общеобменной вентиляции; уборка пыли из мест её отложения. Широко распространенным способом осаждения пыли является орошение. Суть этого способа заключается в том, что при взаимодействии капли жидкости с частицей пыли происходит ее смачивание, захват капли и осаждение получившегося агрегата. Орошение подразделяется на низконапорное, высоконапорное, пневмогидроорошение, туманнообразование, водовоздушное эжектирование. Эффективность очистки воздуха от пыли при орошении составляет 90 – 97%. Эффективное пылеподавление осуществляют при применение химической пены. Суть метода заключается в том, что при подаче в места пылеобразования пена растекается по поверхности горной массы, смешивается с ней и интенсивно разрушается. Образующаяся при этом жидкость смачивает горную массу и предотвращает переход пыли во взвешенное состояние. Пена создает большую поверхность взаимодействия жидкости с горной массой, способствует эффективному подавлению тонких фракций пыли. Борьбу с пылью при перегрузке горной массы на опрокидах и дроблении ее осуществляют с помощью орошения и пылеотсоса. Для этих целей сооружают специальную систему пылеотсоса, а для очистки отсасываемого воздуха от пыли чаще всего используют тканевые и электрофильтры, которые монтируют в специальных камерах. Степень очистки воздуха от пыли при этом достигает 98 – 99%. В тех случаях, когда комплекс противопылевых мероприятий обеспечивает снижения концентрации пыли на рабочих местах до ПДК, применяют средства индивидуальной защиты (СИЗ) органов дыхания от пыли. Наибольшее распространение получили респираторы Ф-62Ш, «Астра-2», У-2К и лепесток. Гигиеническую оценку условий труда по пылевому фактору определяют по времени работы в данном месте, исключающему вероятность заболевания пневмокониозом при данной массы концентрации пыли. В главном корпусе удаление пыли и выброс ее за пределы корпусов производится местной вытяжной вентиляцией, улавливающей пыль из места ее образования. Во флотационном отделении с каскадным расположением флотомашин подачу приточного воздуха осуществляют со стороны верхних площадок. Расчет местной вытяжной вентиляции: Рассчитываемая местная вытяжная установка предназначена для удаления запыленного воздуха и включает в себя приемник запыленного воздуха, воздуховод, очистное сооружение (циклон), вентилятор. Исходные данные: - площадь сечения приемника – Fраб=1м2; - дополнительные отверстия в воздуховоде отсутствуют – Fдоп=0; - коэффициент запаса – α=1,1; - объемный расход выделяющейся пыли – Vt=5∙10-5 м3/с; - динамическая вязкость воздуха - µс=1,8∙10-5 Н∙сек/м2; - длина воздуховода – L=20м; - скорость воздуха в воздуховоде – Wв=5м/с; - гидравлическое сопротивление циклона - ∆Рц=500Па; - общий к.п.д. установки – η=0,5; - диаметр частицы пыли – d=100∙10-6м; - кажущаяся плотность частицы – p=1600кг/м3. 1) Вычисление критерия Архимеда:   2) Вычисление критерия Reвит:  3) Вычисление скорости витания частицы:  4) Вычисление объемного расхода удаляемого запыленного воздуха:  ,м3/с; ,м3/с; м/с; м/с; м3/с. м3/с.5) Вычисление диаметра воздуховода:  6) Вычисление гидравлического сопротивления вентиляционной установки:  , ,где  - потери напора на трение, Па; - потери напора на трение, Па; - скоростной напор, Па; - скоростной напор, Па; - потери напора на местные сопротивления, Па; - потери напора на местные сопротивления, Па; - потери напора в циклоне, Па. - потери напора в циклоне, Па. Па, Па, λ=0,016  Па; Па; Па; Па; Па Па7) Вычисление мощности электродвигателя вентилятора:  кВт кВт Рис.1 Схема вентиляционной установки Вывод: Устанавливаем местную вытяжную установку с длиной воздуховода 20м и диаметром 0,36м. 6.2.2 Борьба с шумом Эффективная защита работающих от неблагоприятного влияния шума требует осуществления комплекса организационных, технических и медицинских мер на этапах проектирования, строительства и эксплуатации производственных мероприятий, машин и оборудования. В целях повышения эффективности борьбы с шумом введены обязательный гигиенический контроль объектов, генерирующих шум, регистрация физических факторов, оказывающих вредное воздействие на окружающую среду и отрицательно влияющих на здоровье людей. Эффективным путем решения проблемы борьбы с шумом является снижение его уровня в самом источнике за счет изменения технологии и конструкции машин. К мерам этого типа относятся замена шумных процессов бесшумными, ударных - безударными, например замена клепки – пайкой, ковки и штамповки обработкой давлением; замена металла в некоторых деталях незвучными материалами, применение виброизоляции, глушителей, демпфирования, звукоизолирующих кожухов и др. При невозможности снижения шума оборудование, являющееся источником повышенного шума, устанавливают в специальные помещения, а пульт дистанционного управления размещают в малошумном помещении. Звукоизоляция и звукопоглощение – неразрывно связаны с уменьшением передачи звука в конструкциях. В некоторых случаях снижение уровня шума достигается применением звукопоглащающих пористых материалов, покрытых перфорированными листами алюминия, пластмасс. Потери энергии звуковых волн, падающих на ограждения, обусловлены переходом энергии звука в другие виды энергии, главным образом в тепло. При необходимости повышения коэффициента звукопоглощения в области высоких частот звукоизолирующие слои покрывают защитной оболочкой с мелкой и частой перфорацией, применяют также штучные звукопоглотители в виде конусов, кубов, закрепленных над оборудованием, являющимся источником повышенного шума. Большое значение в борьбе с шумом имеют архитектурно-планировочные и строительные мероприятия. В тех случаях, когда технические способы не обеспечивают достижения требований действующих нормативов, необходимо ограничение длительности воздействия шума и применение противошумов. Противошумы – средства индивидуальной защиты органа слуха и предупреждения различных расстройств организма, вызываемых чрезмерным шумом. Их используют в основном тогда, когда технические средства борьбы с шумом не обеспечивают снижения его до безопасных пределов. Противошумы подразделяют на три типа: вкладыши, наушники и шлемы. Противошумные вкладыши вводят в наружный слуховой проход. Вкладыши бывают многократного и однократного пользования. К вкладышам многократного пользования относятся многочисленные варианты заглушек в виде колпачков различной конструкции и формы из резины, каучука и других пластичных полимерных материалов, в некоторых случаях надетых на железные стержни. Беруши – коммерческое название отечественных противошумных вкладышей однократного пользования из органического перхлорвинилового фильтрующего шумопоглащающего материала. Противошумные наушники представляют собой чаши, по форме близкие к полусфере, из легких металлов или пластмасс, наполненные волокнистыми или пористыми звукопоглотителями, удерживаемые с помощью оголовья. Для удобного и плотного прилегания к околоушной области они снабжаются уплотняющими валиками из синтетических тонких пленок, часто заполненных воздухом или жидкими веществами с большим внутренним трением (глицерин, вазелиновое масло и др.). Уплотняющий валик одновременно демпфирует колебания самого корпуса наушника, что существенно при низкочастотных звуковых колебаниях. Противошумные шлемы – самые громоздкие и дорогостоящие из индивидуальных средств противошумной защиты. Они используются при высоких уровнях шумов, часто применяются в комбинации с наушниками или вкладышами. Расположенный по краю шлема уплотняющий валик обеспечивает плотное прилегание его к голове. 6.3 Охрана окружающей среды 1. Охрана воздушного бассейна. Вредные вещества попадают в окружающую среду с выбрасываемыми отходами производства в результате технологического процесса. Источником загрязнения окружающей среды на ОФ являются: Корпус крупного и мелкого дробления; Корпус перегрузки руды; Главный корпус. Источником загрязнения наружного воздуха является производственная пыль. Для защиты окружающей среды предусмотрена система очистки воздуха, выбрасываемого в атмосферу со всех корпусов фабрики, при помощи вытяжной вентиляции. Перевод на газ топок ФСО, внедрение в отрасль фильтр-прессов «DIEMME» для обезвоживания медного и цинкового концентратов позволили в 3 раза сократить выбросы вредных веществ. Все переделы ОФ, где осуществляется прием, дробление и транспортирование руды, а также перегрузочные узлы готовых концентратов оснащены аспирационными системами, в схему которых включены пылеулавливающие аппараты СИОТ, ЦВП, ЦН, скрубберы. Сушильные барабаны ФСО оснащены электрофильтрами ПГП-75-3. Для снижения выбросов пыли от неорганизованных источников в теплое время года осуществляется орошение дороги, по которым следует технологический транспорт. Атмосферный воздух загрязняется на данном предприятии различными газообразными веществами: диоксидом серы, оксидом углерода, оксидом азота, углеводородами, летучими органическими соединениями. 2.Охрана водного бассейна Отвальные хвосты представляют собой пульпу, образующую в процессе обогащения полезных ископаемых на фабрике. В состав хвостов входят: сера, медь, цинк, железо. На фабрике применяется схема оборотного водоснабжения, доля оборотной воды в процессе обогащения составляет 92-93,5% воды, остальная потребность фабрики в воде покрывается за счет свежей технической воды, подаваемой на промышленную площадку собственным водозабором из системы «река Урал - озеро Ургун - озеро Большие Учалы». Водой для хозяйственно-питьевых нужд фабрика обеспечивается из систем муниципальных предприятий «Водоканал». Схема оборотного водоснабжения позволяет существенно экономить водные ресурсы района. На обогатительной фабрике для очистки сточных вод действует водно-шламовое хозяйство: хвостохранилище, где осветляются и очищаются воды, сгущаются, обезвоживаются и складируются шламы и отходы обогащения, из шламов извлекаются ценные компоненты. [2] Система хозбытовой канализации имеет собственные очистные сооружения на которых применена технология гальванокоагуляции. 3. Охрана земельных ресурсов Важнейшим средством охраны и рационального использования ландшафта земельных ресурсов является утилизация отходов переработки полезных ископаемых. Выделяют два вида мероприятий по охране земельных ресурсов: 1) Мероприятия предохранительного характера. Предусматривают корректировку ландшафта (засыпку рвов, траншей, ям, впадин, провалов грунта, разравнивание и террасирование промышленных терриконов), создание гидротехнических и мелиоративных сооружений, осуществление захоронения токсичных отходов, нанесение плодородного слоя почвы. Частично отходы производства используются в качестве закладочного материала при подземной разработке месторождений 2) Мероприятия восстановительного характера. Направленные на устранение последующего негативного воздействия горного производства на землю.[1] Проведена реконструкция хвостового хозяйства, предусматривающая использование территории прилегающих к действующему хвостохранилищу отвалов для создания мощностей для складирования хвостов обогащения в последующий период. Такие отходы, как отработанные масла, часть лома цветных металлов, опилки древесины используются предприятием для производства строительного щебня, строительства ограждающей дамбы. Часть лома и цветных металлов, отсев извести, полиэтиленовые мешки сдаются для переработки другим предприятиям. Часть образующихся отходов предприятия передается населению - древесные отходы, изношенные шпалы. 0,02% от общей массы образовавшихся отходов размещаются на городской мусоросвалке: промаслянные опилки, ветошь, упаковочная тара, твердые бытовые отходы. 6.4 Предупреждение и ликвидация чрезвычайных ситуаций 6.4.1 Список возможных аварий На УОФ возможно возникновение следующих чрезвычайных ситуаций: пожар на складе реагентов; смешивание растворов реагентов и возможная загазованность; прорыв магистральной теплотрассы на территории ОФ; прорыв теплотрассы участковой ветви отделения; полное прекращение подачи электроэнергии по обогатительной фабрике; частичное разрушение зданий и сооружений. [4] 6.4.2 Список должностных лиц, участвующих в ликвидации аварий, и порядок их действия 4.2.1 Ответственный руководитель работ по ликвидации аварий обязан: 1) Прибыв на место аварии и ознакомившись с обстановкой немедленно приступить к выполнению мероприятий, предусмотренных оперативной частью плана ликвидации аварий (ПЛА) и руководить работами по спасению людей и ликвидации аварии. 2) Организовать командный пункт, сообщить о месте его расположения диспетчеру предприятия, всем исполнителям и постоянно находиться на нем. 3) Проверить, вызваны ли газоспасательная служба и пожарная часть, должностные лица и оповещены ли учреждения согласно списку. 4) Выявить число застигнутых аварией людей и их местонахождение. 5) Контролировать выполнение мероприятий, предусмотренных оперативной частью ПЛА, и своих распоряжений и заданий. 6) Дать соответствующие распоряжения руководителям взаимосвязанных по коммуникациям соседних производств, цехов и отделений. 7) При авариях длительностью более одного часа, совместно с начальниками цехов и газоспасательной службы, а при пожаре и с начальником пожарной части, разработать оперативный план по спасению людей и в соответствии с намеченными мероприятиями дать задания газоспасательной службе, пожарной части и другим должностным лицам на выполнение предусмотренных мероприятий. 8) Дать указания об удалении или эвакуации людей из всех опасных и угрожаемых мести о выставлении охранных постов на подступах к аварийной зоне, к средствам связи и т.п. 9) Доложить вышестоящей организации (комбинату, концерну, министерству) об остановке и при необходимости вызвать помощь газоспасателей и пожарных с соседних предприятий. 10) Назначить ответственное лицо для ведения оперативного журнала по ликвидации аварии. 11) При необходимости дать указание начальнику охраны выставить посты для закрытия проходов в район аварии. 12) По окончании аварии дать разрешение на проведение восстановительных работ и последующий пуск производства. 4.2.2 Диспетчер (дежурный) обязан: 1) По получении сообщения об аварии лично известить лиц и учреждения по списку. 2) При аварии в масштабе предприятия, до прибытия главного инженера или его заместителя выполнять обязанности ответственного руководителя, организовать работы по спасению людей и ликвидации аварии в соответствии с ПЛА конкретного производства. Командным пунктом по ликвидации аварии в данном случае является рабочее место диспетчера. 3) Принять меры для спасения людей и ликвидации аварии в начальный период и для прекращения ее распространения и организации нового командного пункта. 4) По прибытии главного инженера или его заместителя проинформировать о состоянии работ по спасению людей и ликвидации аварии, месте нового командного пункта и поступить в распоряжение ответственного руководителя работ по ликвидации аварии. 4.2.3 Руководитель предприятия (заместитель руководителя) обязан: 1) Получив сообщение об аварии, немедленно прибыть на предприятие и сообщить об этом ответственному руководителю. 2) Организовать оказание своевременной помощи пострадавшим. 3) В соответствии с запросом ответственного руководителя принять необходимые меры по привлечению опытных рабочих и специалистов (из числа руководящих работников и специалистов) в бригады для дежурства и выполнения необходимых работ, связанных с ликвидацией или локализацией аварии, а также по своевременной доставке необходимых материалов и оборудования. 4) Обеспечить работу аварийных и материальных складов и доставку материалов, инструментов и т.п. к месту аварии. 5) Руководить работой транспорта, привлеченного для ликвидации аварии. 6) При аварийных работах продолжительностью более 6 часов организовать питание и отдых газоспасателей. 7) Информировать соответствующие организации о характере аварии и ходе спасательных и восстановительных работ. 4.2.4 Начальник газоспасательной службы - руководитель газоспасательных работ обязан: 1) Руководитель спасательными работами в соответствии с заданиями ответственного руководителя и оперативным планом. 2) Организовать при необходимости доставку к месту аварии дополнительного количества газоспасателей, свободных от работы, и создать временный газоспасательный пост. 3) Обеспечить из своего запаса газозащитной аппаратурой, инструментом и материалами, необходимыми для выполнения спасательных и газоопасных работ, всех лиц, выделенных ответственным руководителем в помощь газоспасательной службе. 4) Держать постоянную связь с ответственным руководителем и по согласованию с ним определить газоопасную зону, после чего установить предупредительные знаки и выставить дежурные посты из лиц газоспасательной службы и рабочих предприятия. 5) Систематически информировать ответственного руководителя о ходе спасательных работ. 6) До прибытия на место аварии ответственного руководителя проводить работы в соответствии с мероприятиями ПЛА самостоятельно. 4.2.5 Начальник цеха, в котором произошла авария, обязан: 1) Выполнять обязанности ответственного руководителя, руководствуясь мероприятиями ПЛА. 2) В других случаях выполнять распоряжения ответственного руководителя работ по ликвидации аварии. 4.2.6 Заместитель начальника цеха (технолог цеха), в котором произошла авария, обязан: 1) Организовать бригаду из числа аппаратчиков, операторов, газовщиков и других необходимых специалистов, обученных работе в газозащитной аппаратуре, и руководить их работой. 2) По указанию ответственного руководителя уточнить состояние технологического процесса с целью предупреждения возможных дальнейших осложнений и создания необходимых условий для успешной ликвидации аварий. 3) В зависимости от обстановки обеспечить сохранение нормального технологического процесса, перевести его на режим удобной и быстрой остановки или прекратить его. 4.2.7 Мастера, бригадиры и старшие рабочие (аппаратчики, операторы, газовщики и другие специалисты) цеха, в котором произошла авария, обязаны: 1) Немедленно сообщить об аварии диспетчеру предприятия. 2) Принять меры по выводу людей из опасной зоны и ликвидации аварии в соответствии с мероприятиями ПЛА. 3) При необходимости, в целях предупреждения осложнений аварий, отключить аппараты, установки, агрегаты, коммуникации данного технологического процесса. 4) Находясь вне территории предприятия и узнав об аварии, немедленно прибыть к ответственному руководителю для получения заданий. 4.2.8 Главный механик, главный энергетик, главный электрик предприятия обязаны: 1) Обеспечить организацию бригад мастеров, электриков, слесарей и других специалистов из работников механо-, электро- и электрогосслужбы и установить их постоянное дежурство для выполнения работ по ликвидации аварии и восстановлению нормальной работы производства, цеха, отделения. 2) По указанию ответственного руководителя обеспечить включение или отключение электроэнергии и других энергетических коммуникаций, нормальную работу электромеханического и энергетического оборудования, действие связи, сигнализации, исправное состояние газовых, паровых, тепловых и других магистралей и сетей. 4.2.9 Начальники, мастера, бригадиры и старшие рабочие других цехов обязаны: 1) Находясь в момент аварии на предприятии и получив известие об аварии выполнять необходимые мероприятия в соответствии с ПЛА и доложить о своих действиях ответственному руководителю. 2) Находясь вне территории предприятия и узнав об аварии немедленно прибыть к ответственному руководителю для выполнения заданий и поручений, связанных со спасением людей и ликвидацией аварии. 4.2.10 Начальник пожарной части предприятия обязан: 1) Руководить работами по тушению пожара в соответствии с заданиями ответственного руководителя и оперативной частью ПЛА. 2) Организовать своевременный вывоз резервной и свободной смен пожарной части на место аварии. 3) Обеспечить из своего запаса средствами пожаротушения, инструментом всех работников предприятия, выделенных ответственным руководителем в помощь пожарной части. 4) Держать постоянную связь с ответственным руководителем и систематически информировать его о ходе работ по тушению пожара. 5) До прибытия ответственного руководителя самостоятельно проводить работы по тушению пожара в соответствии с мероприятиями, предусмотренными ПЛА с учетом конкретной обстановки. 6) По требованию ответственного руководителя представить для ликвидации любой аварии материалы и оборудование, имеющиеся в его распоряжении. 4.2.11 Работники медицинского пункта (здравпункта) обязаны: 1) Немедленно выехать по вызову на место аварии и оказать первую медицинскую помощь пострадавшим. 2) Организовать непрерывное дежурство на период ликвидации аварий и спасательных работ. 4.2.12 Телефонистка телефонной станции предприятия обязана: 1) Получив сообщение об аварии, немедленно прекратить переговоры, не имеющие непосредственного отношения к происшедшей аварии, и известить о ней лиц и учреждения согласно списку. Примечание: при отсутствии телефонистки на АТС предприятия вызов производит диспетчер (дежурный) предприятия.[3] 6.4.3 Оперативная часть ПЛА Рассмотрим план ликвидации пожара в маслостанции измельчения таблица 6.7 Таблица 6.7 - План ликвидации пожара в маслостанции измельчения

Заключение: В разделе «Безопасность и экологичность» проведен анализ опасных и вредных производственных факторов, которые оказывают неблагоприятное влияние на здоровье рабочих. Более подробно рассмотрены виды вредных воздействий, превышающие допустимые нормы, меры борьбы с ними и по одному из них приведен расчет. Также представлены мероприятия по охране окружающей среды и по предупреждению и ликвидации чрезвычайных ситуаций. Список литературы Фадеева Н.В. Горное дело и окружающая среда: Учебное пособие-Магнитогорск: ГОУ ВПО «МГТУ», 2008. – 95с. Ягудин Р.А., Бойченко Д.Н., Мартюшев А.В., Технологическая инструкция на производство медного, цинкового и пиритного концентратов на обогатительной фабрике ОАО «Учалинский ГОК» ТИ – УГОК - 01 – 00 - 01 – 11. Устюжанин В.С., Костогорова Е.А., Сураев В.С. Составление плана ликвидации аварии на промышленном предприятии: Методические указания к практическим занятиям по БЖД – Магнитогорск: ГОУ ВПО «МГТУ», 2003. ПЛА и эвакуации людей при возможных аварийных ситуациях в подразделениях обогатительной фабрики ОАО «УГОК»,2011. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||