Л 15_16_ГЛФ_Фармацевтические аэр. 7 Фармацевтические аэрозоли Аэрозоли

Скачать 163 Kb. Скачать 163 Kb.

|

|

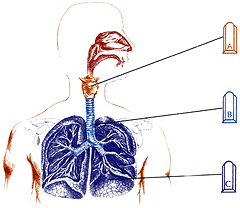

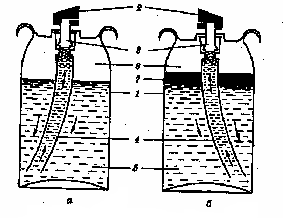

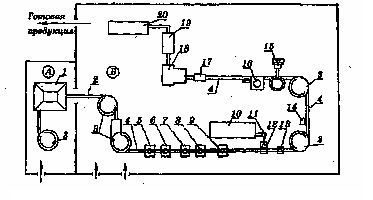

7  Фармацевтические аэрозоли Фармацевтические аэрозолиАэрозоли — мельчайшие капельки жидкости или твердые частицы, взвешенные в газообразной среде. XVII в., первое применение упаковок под давлением относится к концу XVII в. Русский химик М. С. Цвет (1872—1919 гг.) пользовался собственным приспособлением для получения аэрозольной струи. Первые патенты на устройства для получения аэрозоля выданы в Норвегии иСША — авторы предложили применять хлорметил и хлорэтил в металлических или стеклянных упаковках. В 1933—1934 гг. в США были выданы патенты на применение галоидных углеводородов в огнетушителях. В настоящее время во всех отраслях производства используется принцип аэрозольной упаковки для распыления жидкостей, порошков, пен, паст, кремов и др. Широкая популярность применения фармацевтических аэрозолей в медицинской практике определяется прежде всего их и экономичностью. Преимущества аэрозольной лекарственной формы: Применение аэрозолей удобно, эстетично, гигиенично. Обеспечивается точная дозировка лекарства при использовании дозирующих устройств. Приводит к быстрому терапевтическому эффекту при сравнительно малых затратах лекарственных веществ. Аэрозольный баллон герметически закрыт, что исключает загрязнение лекарственного препарата извне. Аэрозольный баллон защищает препарат от высыхания, действия света и влаги. На протяжении всего срока годности аэрозоли сохраняют стерильность. При большом числе манипуляций сокращается количество обслуживающего персонала. Аэрозолям присущи некоторые недостатки: сравнительно высокая стоимость; возможность взрыва баллона при ударе или действии высокой температуры; загрязнение воздуха помещения лекарственными препаратами и пропеллентами при манипуляциях. Лекарственные аэрозоли подразделяются на фармацевтические и медицинские. Фармацевтические аэрозоли — готовая лекарственная форма, состоящая из баллона, клапанно-распылительной системы и содержимого различной консистенции, способного с помощью пропеллента выводиться из баллона. В состав аэрозоля входят лекарственные, вспомогательные вещества и один или несколько пропеллентов. По назначению фармацевтические аэрозоли классифицируют на ингаляционные, отоларингологические, дерматологические, стоматологические, проктологические, гинекологические, офтальмологические, специального назначения (диагностические, п  еревязочные, кровоостанавливающие и др.). еревязочные, кровоостанавливающие и др.).Аэрозоли подразделяют по размерам частиц на высоко-, средне- и низкодисперсные. Чем меньше частицы аэрозоля, тем дольше они остаются в потоке вдыхаемого воздуха, и тем глубже проникают в дыхательные пути. Частицы диаметром 5-10 мкм обычно оседают в полости рта, в глотке и гортани (А), 3-5 мкм в трахее и бронхах (В), 1-3 мкм - в бронхиолах и альвеолах (С). Медицинские аэрозоли – аэрозоли одного или нескольких лекарственных препаратов в виде твердых или жидких частиц, полученные с помощью специальных стационарных установок и предназначенные, главным образом для ингаляционного введения. 7.1 Баллоны и клапанно-распылительные устройства. Для перевода лекарственных веществ в аэрозольное состояние используются упаковки, работающие под давлением, называемые баллонами. Схема устройства аэрозольной упаковки приведена на рис. 7.1 Она состоит из баллона 1, клапана 3 и содержимого в виде раствора, суспензии или эмульсии лекарственного препарата 5 и пропеллента 7, герметически закрытого клапаном с распылительной головкой. Подача содержимого из баллона производится по сифонной трубке 4 к отверстию штока клапана с помощью пропеллента.  Рис. 7.1 Устройство аэрозольной упаковки: а- двухфазная система, б- трехфазная система; 1- баллон, 2- распылитель, 3-клапан, 4- сифонная трубка; 5- раствор лекарственного вещества, 6- пары аэрозоля, 7- пропеллент В зависимости от материала, из которого изготовлены баллоны, их подразделяют на несколько групп: металлические, стеклянные, пластмассовые и комбинированные. Каждый вид баллонов имеет недостатки и преимущества. При их использовании учитывают в основном стоимость, наличие материалов для их изготовления, а также возможность упаковки тех или иных продуктов. Вместимость упаковок может быть различной: от 3 мл до 3 л, кроме стеклянных, вместимость которых ограничена 300 мл. Металлические баллоны изготавливают чаще всего из алюминия, внутреннюю поверхность которых покрывают защитными лаками, применяя различные полимерные материалы, антикоррозионные лаки или сополимеры. Стеклянные баллоны изготавливают из нейтрального стекла, сверху покрывая их защитной полимерной оболочкой. При изготовлении стеклянных баллонов необходимо учитывать два основных условия: баллоны должны выдерживать внутреннее давление, оказываемое пропеллентом (не менее 20 кгс/см2) и должны обладать прочностью на удар. Для обеспечения безопасности обращения со стеклянными аэрозольными баллонами их покрывают эластичными пленками. В случае разрушения осколки баллона удерживаются оболочкой. Кроме того, стеклянные баллоны должны обладать химической и термической стойкостью, не иметь внутреннего напряжения стекла, иметь равномерную толщину стенок, дна и иметь минимум плоских поверхностей. В мире широко применяется большой ассортимент пластмассовых баллонов из полипропилена, нейлона, полиэтилена, полиформальдегида, дельрина, целкона и др. Но несмотря на целый ряд преимуществ, пластмассы обладают проницаемостью для некоторых веществ и пропеллентов и плохо сохраняют свою форму при очень большом внутреннем давлении. Назначение аэрозоля, состояние содержимого баллона, его консистенция, состав и путь введения требуют применения различных типов клапанно-распылительных систем. Клапан аэрозольной упаковки должен обеспечивать ее герметичность при давлении в баллоне до 20 кгс/см2 и эвакуацию препарата из баллона. 7.2 Пропелленты, применяющиеся для создания препаратов в аэрозольной упаковке Важное значение для выдачи аэрозольного продукта имеют рассеивающие, или эвакуирующие газы, с помощью которых внутри сосудов создается давление. Эти газы называются пропеллентами. Пропелленты классифицируют по величине давления насыщенных паров, по агрегатному состоянию при нормальных условиях и по химической природе. В зависимости от давления насыщенных паров их делят на две группы: основные, способные создавать самостоятельно давление не менее 2 атм, и вспомогательные — создающие давление менее 1 атм. По агрегатному состоянию они подразделяются на три группы: сжиженные газы: фторорганические соединения (хладоны или фреоны); углеводороды пропанового ряда (пропан, бутан, изобутан); хлорированные углеводороды (винил- и метилхлорид и др.); сжатые (трудносжижаемые) газы (азот, закись азота, двуокись углерода); легколетучие органические растворители (метиленхлорид, этиленхлорид и др.). В технологии фармацевтических аэрозолей чаще всего применяются сжиженные газы - хладоны-11, -12, -114. Это газообразные или жидкие вещества, хорошо растворимые в органических растворителях и многих маслах, практически нерастворимые в воде, негорючие, не образующие взрывоопасных смесей с воздухом и относительно химически инертные. Наиболее распространенными в большинстве стран мира считаются фреон-11 (CC13F) и фреон-12 (CCl2F2), применяющиеся как хладагенты в холодильниках. 7.3 Виды аэрозольных систем Двухфазные аэрозольные системы. В аэрозольной упаковке пропеллент может находиться в газообразном и жидком состоянии. В случае, если концентрат образует с жидким пропеллентом раствор, аэрозольную систему называют двухфазной. Газовая среда в баллоне состоит из паров пропеллента и сжатого газа и летучих компонентов аэрозольного концентрата. Давление газовой фазы пропеллента распространяется в равной степени на все внутренние стенки упаковки. Выдача содержимого происходит в том случае, если атмосферное давление будет ниже внутреннего давления в баллоне. При выдаче сжиженный пропеллент быстро испаряется и вызывает распыление продукта в виде мельчайших капелек, тумана или пены. Двухфазные аэрозольные системы могут быть выданы из упаковки в виде раствора с последующим образованием пленки, в виде пены или крема. В мировой практике известно большое количество пленкообразующих аэрозолей. Их применяют в гинекологии, ветеринарии, педиатрии, отоларингологии, дерматологии. В аэрозольном баллоне пленкообразующего препарата обычно находится раствор полимера, лекарственного вещества, пластификатора и пропеллента, при распылении которых на поверхности кожи или ткани образуется быстровысыхающая и плотно прилегающая пленка. Трехфазные аэрозольные системы. Большинство фармацевтических аэрозолей представляет собой системы, в которых концентрат-раствор, эмульсия или суспензия не смешиваются с жидким пропеллентом, и в баллоне находятся три отдельные фазы: газообразная, твердая и жидкая (см. рис. 7.1). Значительное количество составов, выпускаемых в мире, представляют собой эмульсионные системы и выдаются в виде пен. Они состоят из водной фазы, содержащей поверхностно-активные вещества (ПАВ) и заэмульгированный пропеллент. Концентрация пропеллента в них колеблется от 3,5 до 89%, а для большинства пен она составляет 10-20%. К аэрозолям трехфазных систем относятся и аэрозоли-суспензии. Это гетерогенные дисперсные системы, характеризующиеся присутствием твердой фазы, нерастворимой в жидком аэрозольном концентрате. Пропеллент может быть включен или в дисперсную фазу, или в дисперсионную среду. Основной недостаток суспензий в аэрозольных упаковках - их термодинамическая неустойчивость. Со временем все без исключения суспензии расслаиваются, поэтому основными свойствами следует назвать дисперсность и наличие агрегативной и кинетической (седиментационной) устойчивости. 7.4 Технология различных аэрозольных систем Аэрозоли состоят из нелетучих (одного или нескольких) компонентов и летучего пропеллента. Действующее вещество, как правило, или растворено, или диспергировано в растворителе. Поэтому составление рецептуры аэрозоля заключается в разработке технологии приготовления желаемой комбинации нелетучего и летучего компонентов. В зависимости от степени смешиваемости компонентов основной рецептуры с пропеллентом, аэрозоли подразделяют на аэрозоли-растворы, пены в аэрозольной упаковке, аэрозоли-суспензии и комбинированные системы. Аэрозоли-растворы. В аэрозолях-растворах активное вещество растворено или в пропелленте или в сорастворителе, хорошо смешивающимся с пропеллентом. После выдачи содержимого из баллона пропеллент испаряется, а активное вещество остается в виде тумана в чистом виде или растворенном в сорастворителе. Для большинства систем применяются растворители: спирт этиловый, жирные и растительные масла, этилацетат, ацетон. Если в качестве пропеллента в аэрозольной системе используют сжатый газ, в качестве растворителей могут применяться вода, глицерин, гликоли, полиэтиленоксиды и др. Растворители должны быть определенной вязкости, совместимыми с пропеллентом, устойчивы к воздействию низких и высоких температур и не должны взаимодействовать с деталями аэрозольной упаковки. В качестве сорастворителей предпочтительнее применять неполярные вещества, поскольку даже малые количества воды могут вызвать гидролиз некоторых пропеллентов, что приводит к выделению хлористого водорода, разложению активных веществ и коррозии аэрозольных баллонов. В зависимости от растворителей концентраты-растворы подразделяются на водные, спиртовые, водно-спиртовые и неводные. Производство аэрозолей-растворов состоит из стадий приготовления раствора активного компонента (концентрата), освобождение его от нерастворимых примесей, фасовка в аэрозольные баллоны, герметизация, заполнение баллонов пропеллентом, проверка их на прочность и герметичность, стандартизация, оформление упаковки для последующей транспортировки. Концентраты-растворы приготовляются, как и обычные растворы лекарственных веществ, в реакторах, снабженных теплообменником и мешалкой. Для освобождения растворов от примесей их отстаивают, фильтруют или центрифугируют. Если концентраты-растворы получают с помощью вязких растворителей (жирные масла), то растворение проводят при нагревании, очистку - под давлением. В случае применения летучих растворителей (этиловый спирт) растворение веществ проводят в закрытых реакторах, а фильтрацию – под давлением. В состав аэрозольных систем могут входить стабилизаторы и консерванты. Стандартизацию концентратов-растворов проводят с учетом процентного содержания действующих веществ или по плотности раствора. Решающий фактор в технологии аэрозолей-растворов - давление внутри баллона, контролем которого может служить количественная характеристика некоторых физико-химических свойств: полнота выдачи содержимого из баллона, его дисперсность, а также растворимость пропеллента в концентрате. Чем больше способность аэрозольного концентрата к растворению пропеллента, тем ниже давление в аэрозольном баллоне. Растворимость пропеллентов в водных средах можно повысить не только введением сорастворителей, хорошо сочетающихся с ними, но и за счет ПАВ, которые могут солюбилизировать их в процессе смешивания. Чем больше способность раствора ПАВ к солюбилизации хладона, тем ниже давление внутри упаковки показывает смесь их паров. Составы, выдаваемые из упаковки в виде пен. Значительное количество аэрозольных составов выдают в виде пен эмульсионные системы. Пена лишена ряда недостатков, присущих другим лекарственным формам. Она обеспечивает экономичное дозирование, лучше контактирует со слизистой оболочкой, придает лекарству пролонгированное действие. Для получения пенообразующих аэрозолей необходимы эффективные пенообразователи, в малых концентрациях обеспечивающие получение обильной пены. Устойчивость пен зависит от многих факторов, основные из них: концентрация пенообразователя, наличие электролита, рН среды, вязкость раствора, концентрация и тип пропеллента, наличие добавок. Пены, полученные из аэрозольных упаковок, оценивают по следующим показателям: внешний вид пены, тип выдачи ее из упаковки (плавная, прерывистая, шумная), стабильность и время жизни, упругие свойства пены, высушиваемость в процентах во времени, ее смачивающие свойства, плотность, вязкость и дисперсность. Пены подразделяют на три класса: водные, водно-спиртовые и неводные пены, содержащие органическую жидкость типа гликолей или минерального масла. Водные пены. Водные пены представляют самую большую группу препаратов в аэрозольных упаковках. Они состоят из водной фазы, содержащей ПАВ и заэмульгированный пропеллент. При выдаче жидкий пропеллент бурно вскипает и образует пену. Концентрация пропеллента в водных пенах может быть от 3,5 до 89% и зависит от типа пропеллента. Наиболее часто применяют хладон-114, хладон-12, их смеси (40:60), реже хладон-142, -152. Хладон-11 в водных аэрозольных системах не применяется в связи с его легкой гидролизуемостью в присутствии воды. Водноспиртовые пены. Класс пен представляет собой систему, состоящую из воды, этилового спирта, пенообразователя и пропеллента в таких соотношениях, в которых они взаиморастворимы. При приготовлении водноспиртовых пен пенообразователь должен быть частично растворим в системе вода-спирт и полностью в системе вода-спирт-пропеллент. Неводные пены. Этот класс пен позволяет вводить в состав ингредиенты, чувствительные к влаге. Свойства их можно изменять в зависимости от типа и концентрации ПАВ, пропеллента и неводной фазы. В неводных пенах непрерывной фазой служат минеральные или растительные масла, гликоли и др. Такие пены мелкоячеистые, плотные, более однородны по размеру пузырьков газа, в некоторых случаях по консистенции они приближаются к кремам. Смесь пропеллента и масла значительно влияет на давление внутри баллона, понижая его, поэтому для обеспечения полной эвакуации содержимого из баллона подбор пропеллента играет решающую роль. Аэрозоли-суспензии - гетерогенные дисперсные системы, характеризующиеся присутствием твердой фазы, нерастворимой в жидком аэрозольном концентрате. В аэрозолях-суспензиях пропеллент может быть включен в дисперсную фазу или в дисперсионную среду. В любом случае действующее вещество диспергировано в нелетучем растворителе. Основные факторы, влияющие на качество аэрозолей-суспензий: физико-химические свойства веществ, входящих в состав аэрозолей; соотношения между компонентами наполнителя; конструктивные особенности аэрозольной упаковки; температурные условия эксплуатации баллонов. В аэрозоли-суспензии, как правило, вводят вещества инертные в химическом отношении, что сводит до минимума процессы взаимодействия и повышает устойчивость при хранении. Некоторые аэрозоли-суспензии могут сохраняться длительное время и не уступают продолжительности хранения активного вещества в сухом виде. Как преимущества препаратов в виде аэрозолей-суспензий можно назвать следующие: возможность использования веществ как растворимых, так и нерастворимых в данной среде; выраженный пролонгированный эффект; регулирования действия путем изменения величины частиц. Основной недостаток аэрозолей-суспензий - термодинамическая неустойчивость, их естественное состояние. Со временем все суспензии расслаиваются, поэтому основными характеристиками данных систем являются дисперсность и наличие агрегативной и кинетической (седиментационной) устойчивости. Трудности при создании суспензионных аэрозолей встречаются из-за агрегации порошкообразных частиц, рекристаллизации и осаждения их на стенках аэрозольного баллона, в зависимости от этого изменяется качество распыла, эффективность его при нанесении на поверхность, нарушается точность дозировки лекарственного средства при его применении и др. На стабильность суспензий также влияют удельный вес и вязкость жидкой фазы. С целью повышения агрегативной и кинетической устойчивости суспензий применяются различные технологические приемы и методы. Наиболее эффективный способ стабилизации аэрозолей-суспензий - снижение поверхностного натяжения на границе образующих суспензию фаз путем добавления поверхностно-активных веществ. В качестве таких веществ добавляют спирты жирного ряда, некоторые сложные эфиры, препятствующие слипанию частиц и одновременно смазывающие клапанную систему. Применяют иногда и сорастворигели для пролеллента (минеральные масла, неионогенные ПАВ, гликоли). В аэрозоли-суспензии вводят вещества, как правило, полярные; суспендированные в хладонах, они могут образовывать агрегаты. На агрегацию частиц оказывает воздействие материал упаковки. Наименьшее агрегирование частиц происходит в металлических упаковках, наибольшее - в стеклянных аэрозольных баллонах. Для аэрозольных суспензий размер частиц не должен превышать 40-50 мкм, а для ингаляционных аэрозолей наилучший эффект получен при величине частиц 5-10 мкм. При этом концентрация порошка должна быть не более 10%. Порошок не должен быть гидрофобным, так как с течением времени частицы его будут увеличиваться в размерах. 7.4.1 Изготовление аэрозольных баллонов. Способы наполнения их пропеллентом Производство аэрозольных баллонов должно быть сосредоточено на одном специализированном предприятии, изготавливающем баллоны, клапанно-распылительные системы, где проводится подготовка пропеллентов или их смесей, концентратов, производится заполнение аэрозольных баллонов и контроль их качества (рис. 7.2). Производство алюминиевых моноблочных баллонов осуществляется путем формовки их из плоских заготовок на прессах ударного типа, а формирование горловины баллона производится на специальных многошпиндельных конусообразующих автоматах. При этом выполняется 12—14 и более операций в зависимости от диаметра баллона. Изготовляются стеклянные баллоны из нейтрального боросиликатного стекла на автоматических высокопроизводительных стеклоформующих машинах. Процесс их производства связан с двойным отжигом в горизонтальных печах с температурным максимумом 640-650 °С, для устранения или ослабления остаточных внутренних напряжений стекла. После формировки стеклянные баллоны покрывают полиэтиленовым или поливинилхлоридным защитным покрытием. Пластмассовые аэрозольные баллоны изготавливают методом вакуумформовки (моноблочные) или литья под давлением (двухдетальные) на формовочных или литьевых машинах. Клапанно-распылительные системы изготавливают на заводах по переработке пластмасс. Производство хладонов (пропеллентов) организовано на химических предприятиях; на фармацевтические они поступают в больших количествах в специальных емкостях. Приготовление смесей сжиженных пропеллентов и подача их на линию наполнения оцениваются как сложные и специфические операции для производства, требующие особых условий и оборудования, работающего под давлением.  Рис. 7.2 Структурная схема производства аэрозолей Выбор способа наполнения аэрозольного баллона определяется пропеллентом. Существуют следующие методы заполнения аэрозольных баллонов: наполнение под давлением; низкотемпературный способ, или «холодное наполнение»; метод наполнения сжатыми газами; метод наполнения растворимыми сжатыми газами. Основной при производстве аэрозолей - метод наполнения под давлением. Принцип его заключается в том, что в наполненные продуктом и герметизированные клапаном сосуды нагнетается под давлением пропеллент. Для наполнения аэрозольных баллонов имеется большое число различных автоматических установок и линий, производительностью от 2 до 20 млн. аэрозолей в год. Технологическая линия включает в себя все операции, приведенные на рис. 7.3.  Рис. 7.3 Схема технологической линии наполнения аэрозольных баллонов Рис. 7.3 Схема технологической линии наполнения аэрозольных баллоновБаллоны загружают на ленту транспортера и подают в моечную машину 1, где они проходят стадию мойки, ополаскиваются, обрабатываются паром и сушатся. После этого по транспортеру 2 баллоны подаются на линию наполнения. С целью выравнивания производительности автоматов баллоны сначала попадают на стол-накопитель 3, а затем по конвейерному ленточному транспортеру 4 поступают на автомат для продувки 5 его стерильным сжатым воздухом. Далее автоматическое дозирующее устройство 6 наполняет баллон концентратом, после чего из него удаляется воздух. Для этих целей автоматическая головка 7 дозирует 1 - 2 капли сжиженного пропеллента. Испаряясь, пропеллент вытесняет воздух, находящийся в баллоне. Далее баллоны герметизируют. Этот процесс осуществляется на автомате 8 крепления клапана. После этого они поступают к дозаторам 9, которые впрыскивают в них пропеллент под давлением. Порционные дозаторы могут быть роторного или линейного типа. После заполнения баллонов пропеллентом они проходят проверку на прочность и герметичность в водяной ванне 10 при температуре 45±5 °С в течение 15-20 мин (для стеклянных баллонов) или 5-10 мин (для металлических баллонов). При нагревании баллонов в ванне создается повышенное давление, и они или взрываются, или выделяют пропеллент, что легко заметно по поднимающимся в воде пузырькам. Бракованные баллоны извлекаются из ванны. Некоторые линии производства аэрозолей снабжены специальными детекторами с газовыми анализаторами, которые контролируют минимальные количества утечки пропеллента из баллонов. Негерметичные баллоны отбраковываются автоматически. Далее баллоны по конвейеру поступают в сушильный туннель 11 и просушиваются после воды, а затем проходят контрольное взвешивание на автоматических весах 12. При изменении массы баллоны отбраковываются автоматически. Если аэрозольные упаковки содержат в качестве пропеллента сжатый газ, то их контролируют на наличие давления газа с помощью манометра. Баллоны, не содержащие газа, отбраковываются автоматически 13. После этого баллоны снабжаются распылителями 14, проверка качества которых осуществляется на специальном автоматическом устройстве. С помощью ориентирующего автоматического приспособления 15 на баллоны одеваются защитные колпачки. Автомат 16 маркирует баллоны (серия, срок годности и другие данные). После этого баллоны поступают на линию упаковки 17, 18, 19, 20, где их помещают в пеналы, прилагая инструкцию по применению. Затем упаковывают в транспортную тару и обандероливают. Необходимо отметить, что качество аэрозольных препаратов зависит от многих факторов и требует особой формы контроля, так как после укупорки баллона невозможно внести изменения в состав препарата. Стандартизация аэрозолей включает в себя несколько видов контроля: органолептический, физико-химический, химический и биологический контроль (при содержании в составе сердечных гликозидов и др.). Внутреннее давление в аэрозольной упаковке должно соответствовать требованиям частной статьи. Его определяют манометром, класс точности которого должен быть 2,5. Заполненные упаковки проверяются на прочность и герметичность. Процент опорожнения аэрозольного баллона анализируют по формуле: где g = g1 – g3 — масса смеси в баллоне, г; g1 — масса всей упаковки с содержимым, г; g2 — масса баллона с остатком препарата, г; g3 — масса пустой упаковки, г. Среднюю массу препарата в одной дозе вычисляют по формуле: где n — число нажатий, указанное в частной статье. Отклонение в дозе допускается не более ±20%, если нет других указаний в частных статьях. Качественные и количественные показатели контролируются методами анализа отдельных ингредиентов аэрозоля. 7.5 Новые аэрозольные упаковки В связи с продолжающейся дискуссией о вредном влиянии фторуглеводородных пропеллентов в аэрозольных упаковках на окружающую среду и возможным запрещением этих пропеллентов ведутся интенсивные разработки альтернативных упаковок. Работы направлены на создание безвредных агентов-вытеснителей (пропеллентов), разработку новых методов распыления, совершенствование существующих конструкций аэрозольных упаковок и др. В настоящее время определилось четыре таких направления: 1. Обычные аэрозольные упаковки с пропеллентами, не содержащими фтора: насыщенные парафиновые углеводороды метанового ряда (пропан, бутан, изобутан) и сжатые газы (азот, закись азота, двуокись углерода и др.). Насыщенные парафиновые углеводороды по сравнению с хладонами стабильны в водных средах и легче воды, поэтому их выгодно применять для распыления препаратов на водной основе. Благодаря небольшой плотности пропана и бутана для заполнения аэрозольного баллона их требуется значительно меньше, чем хладона. Однако горючесть этих сжиженных газов не позволяет им соперничать в препаратах на основе органических растворителей. Сжатые газы отличаются от сжиженных не только агрегатным состоянием, но и свойствами. Давление сжатых газов значительно меньше зависит от температуры. Однако давление в баллоне по мере расходования продуктов падает, что может привести к неполному израсходованию содержимого. Сжатые газы обычно практически нерастворимы или отличаются весьма ограниченной растворимостью. Поэтому в последние годы проводятся исследовательские работы в области повышения растворимости сжатых газов. Количество сжатого газа, необходимого для выдавливания содержимого упаковки, незначительно. Поэтому такие упаковки очень чувствительны к утечке газа, вызванной либо недостаточной герметичностью, либо неосторожным обращением. Для устранения данного недостатка разработаны аэрозольные упаковки с разветвленными или опрокидывающимися сифонными трубками, предотвращающими выдачу препарата в перевернутом положении. Пропелленты этой группы не горючи, дешевы, не оказывают агрессивного влияния на металлические и полимерные материалы. 2. Двухкамерные баллоны, в которых пропеллент отделен от продукта и не поступает в окружающую среду. В области создания различных аэрозольных упаковок все большее распространение получает новая упаковка, получившая название «барьерной». Продукт в ней отделен от пропеллента барьером, подвижной перегородкой, предотвращающей контакт между ними, что резко расширяет возможности упаковки, так как исключаются химическое взаимодействие между пропеллентом и продуктом, а также поступление пропеллента в атмосферу. Количество пропеллента в таких упаковках мало. Однако струя, выдаваемая из таких упаковок, недостаточно дисперсна. Для повышения дисперсности подбирают маловязкие рецептуры, уменьшают проходные сечения отверстий и каналов клапанов или вводят очень малые количества пропеллента в препарат. 3. Упаковки с механическим распылителем насосного типа. Возможной альтернативной аэрозольной упаковкой является тара, снабженная микронасосом (механическим пульверизатором). Пульверизатор в виде миниатюрного поршневого насоса, работающего от нажатия пальцем, навинчивается на горловину баллона (чаще всего стеклянного). Тонкодисперсную струю в таких случаях получают при сочетании высокого гидравлического давления, развиваемого насосом, с малым проходным сечением клапанов (для этого применяют лазерные технологии). В настоящее время стоимость таких упаковок высока и их применение экономически эффективно не для всех препаратов. Для распыления суспензий с высоким содержанием твердых веществ, пленкообразующих препаратов, пен и других высоковязких систем подобные насосы непригодны, 4. Сжимаемые полимерные и другие баллоны, изготавливемые из эластичных полимеров (полиолефинов, акрилонитрила, полиэфира, полиуретановых и других смол). Принцип работы их основан на действии мускульной силы сжатия такого баллона и выдавливании продукта через сопло с малым сечением. Такие упаковки - самые дешевые, однако они требуют значительных усилий для приведения их в действие и производят грубодисперсные аэрозоли. В  сем перечисленным упаковкам присущ один общий недостаток — невозможность достижения достаточного внутреннего давления, сравнимого с давлением, создаваемым обычными аэрозольными упаковками со сжиженными пропеллентами. сем перечисленным упаковкам присущ один общий недостаток — невозможность достижения достаточного внутреннего давления, сравнимого с давлением, создаваемым обычными аэрозольными упаковками со сжиженными пропеллентами. Ш DailyNeb-компрессорный портативный небулайзер, состоящий из компрессора и распылителя жидкости ирокое применение в пульмонологии, фтизиатрии, интенсивной терапии, оториноларин-гологии и аллергологии в настоящее время получили портативные компрессорные ингаляторы (небулайзеры). Небулайзер, т.е. туманообразователь, представляет собой устройство для преобразования жидкого лекарственного вещества в мелкодисперсный аэрозоль, что осуществляется под действием сжатого воздуха от компрессора. В небулайзере сжатый воздух выходит вверх через узкое сопло, отражается от препятствия в сторону жидкости, находящейся в колбе вокруг сопла, и распыляет жидкость с поверхности, создавая таким образом аэрозоль. Небулайзер позволяет вводить высокие дозы лекарственных веществ в чистом виде, без всяких примесей, такие как бронходилятаторы, антибиотики, антисептики, стероиды, муколитики, фитосборы и минеральные воды. Используется при лечении заболеваний верхних и нижних дыхательных путей, заболеваний легких, а также как профилактическое средство против ОРВИ |