8. Характеристики гребного винта. Относительная поступь гребного винта. 33

Скачать 3.6 Mb. Скачать 3.6 Mb.

|

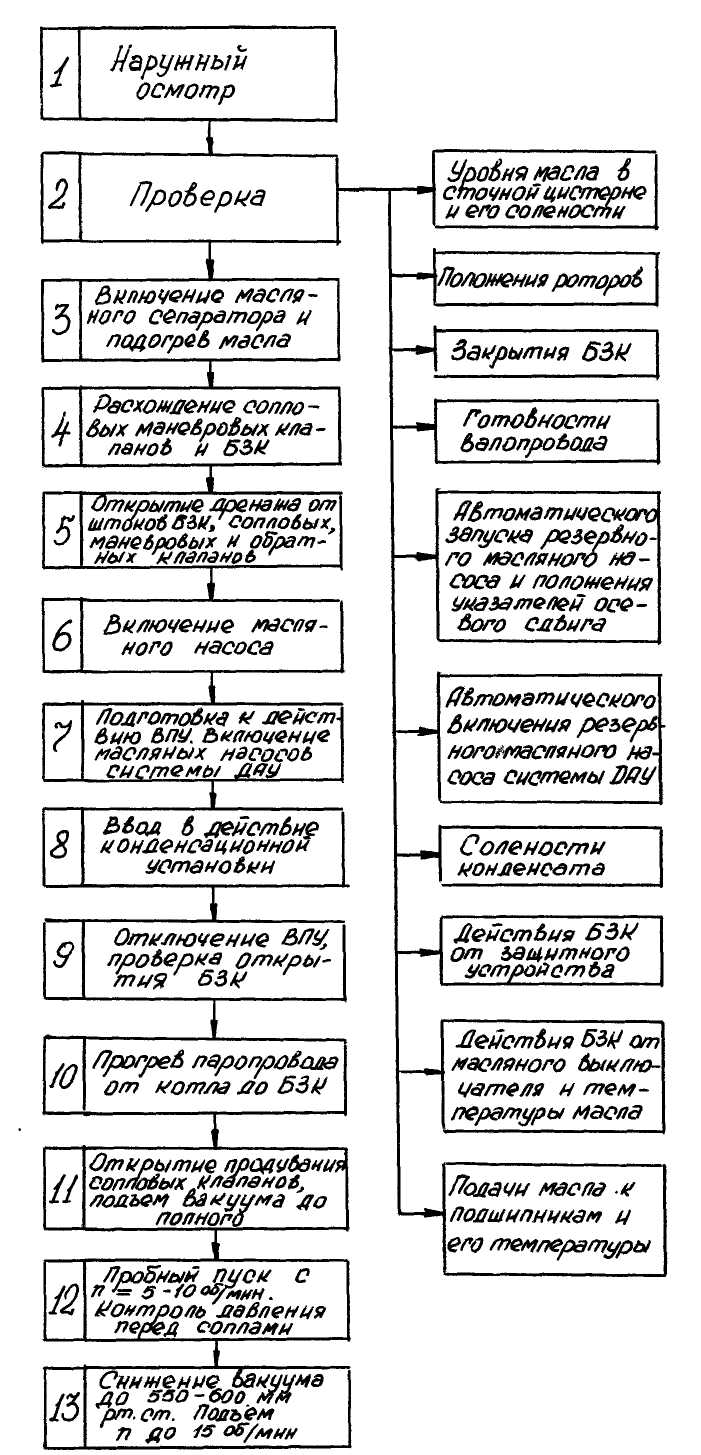

24. Общие операции при пуске ПТУ. Последовательность подготовки ПТУ к действию. Блок-схема. Подготовка паропроводов и систем управления.Пуск в действие паротурбинной установки (ПТУ) в каждом конкретном случае осуществляется в строгом соответствии с инструкцией завода-строителя. Общими операциями, производимыми при пуске ПТУ в действие, являются: тщательный прогрев и продувание паропроводов до момента прекращения вытекания конденсата; ввод в действие конденсационной установки (КУ) (циркуляционный и конденсатный насосы, эжекторы) и подъем вакуума; пуск масляного насоса и проверка давления масла, наличие его в достаточном количестве на всех подшипниках; подача охлаждающей среды на маслоохладители (МОХ). В процессе выполнения проверочных операций необходимо руководствоваться следующим. Соленость масла в сточной цистерне должна быть не более 15 оБР. Температура масла масляного выключателя должна быть более 36 оС, а подаваемого к подшипникам - в пределах 36 – 40 оС. При подготовке к действию валоповоротного устройства (ВПУ) необходимо убедиться в работоспособности блокировки и закрытии быстрозапорного клапана (БЗК). Это осуществляется в процессе вращения турбины с помощью ВПУ и ее прослушивания. При этом рекомендуется зафиксировать нагрузку электродвигателя ВПУ. Подготовка паропроводов и систем управления производится в такой последовательности: проверка разобщительных клапанов на предмет закрытия, а клапанов продувания паропроводов и арматуры на предмет открытия; наружный осмотр паропровода, редукционных и предохранительных клапанов; проверка исправности БЗК, маневровых и сопловых клапанов; подача масла в систему регулирования с последующим включением вакуум-реле и открытием БЗК; открытие клапана продувания, дренажных вентилей турбин и ресиверов маневрового клапана, паровой коробки и камер штоков сопловых клапанов; прогрев главного паропровода и БЗК. Паропровод рекомендуется прогревать в два приема: вначале при давлении пара – 5 – 10 ати, затем при постепенном повышении давления со скоростью примерно 1 ати/мин или при нарастании температуры со скоростью не более 10 оС/мин. Подготовка КУ к действию осуществляется в такой последовательности: открытие приемного и отливного клапанов циркуляционного насоса (ЦН); закрытие спускных клапанов водяной стороны главного конденсатора (ГК) и ЦН; пуск ЦН с пониженной производительностью; заполнение сборника ГК питательной водой до половины водомерного стекла; подготовка автомата поддержания уровня конденсата в ГК; пуск конденсатного насоса (КН) с последующим открытием клапана на его напорном трубопроводе; проверка наличия циркуляции воды через холодильники эжекторов; подача конденсата к уплотнениям насосов и клапанов, работающих под вакуумом; подготовка к действию автоматики системы уплотнений, а также эжектора отсоса пара из уплотнений. При вводе в действие КУ сначала величина вакуума в ГК поднимается до полного, а затем снижается до 550 – 600 мм. рт. ст. После открытия продувания сопловых клапанов, поднятия вакуума до полного значения фиксируется готовность к пробной частоте вращения.  25. Наиболее ответственные этапы эксплуатации ПТУ, с чем они связаны. Цель прогрева ротора турбины. Критерий оценки правильности прогрева. Факторы, определяющие продолжительность прогрева.Обычно ротор турбины прогревается быстрее по сравнению со статором. Поэтому в лопаточном аппарате и уплотнениях предусматриваются осевые зазоры, допускающие разность в удлинениях ротора и статора. Величина этой разности зависит от времени пуска турбины и постепенно уменьшается по мере ее выхода в установившееся рабочее состояние. В качестве критерия для оценки правильности прогрева турбины используется разность температур в различных частях ее корпуса. Например, разность между температурами нижней и верхней частей корпуса не должна превышать 35 оС, а между температурами фланцев и болтов горизонтального разъема должна находиться в пределах 35 – 40 оС. При прогревании ГТЗА рекомендуется обращать особое внимание на турбину низкого давления (ТНД), как имеющей большие массы статора и ротораи не допускать, чтобы болты были холоднее фланцев во избежание возникновения чрезмерных напряжений и остаточных деформаций. Продолжительность прогрева обуславливается конструктивными особенностями и функциональным назначением турбин. Например, активные турбины с дисковыми роторами, небольшим числом ступеней и большими зазорами в лопаточном аппарате требуют менее длительного прогрева по сравнению с реактивными. Время прогрева турбин, специально рассчитанных на быстрые и частые пуски, обычно не превышает 15 мин. Турбины, предназначенные для привода вспомогательных механизмов, допускают пуск из холодного состояния без предварительного прогрева. Для турбин высокого давления в зависимости от конструкции и начальных параметров пара время прогрева может колебаться от 1 до 8 ч и более (в виду массивности фланцев и большой толщины стенок корпуса). Частично остывшая турбина требует более длительного прогрева. Этот процесс должен осуществляться на малой частоте вращения с целью уменьшения кривизны вала. В процессе прогревания пар соприкасается с холодными стенками и конденсируется. Учитывая, что коэффициенты теплоотдачи образовавшегося конденсата и пара различны, поэтому скопление конденсата в отдельных частях корпуса может привести к неравномерному прогреванию турбины. Исходя из этого, рекомендуется вести тщательное наблюдение за работой дренажных устройств, добиваясь, чтобы во время прогревания все внутренние части корпуса турбины оставались сухими. После прогревания ГТЗА вакуум в ГК доводят до нормальной величины. |