8. Характеристики гребного винта. Относительная поступь гребного винта. 33

Скачать 3.6 Mb. Скачать 3.6 Mb.

|

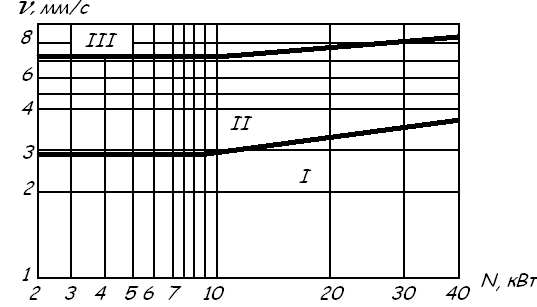

52. Контроль технического состояния деталей ЦПГ. Способ контроля плотности цилиндров дизелей. Приборы контроля. Критерий неудовлетворительной плотности цилиндра. Нормы плотности цилиндра дизеля в зависимости от категории состояния. Основные признаки неудовлетворительного состояния.ДЕТАЛИ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ. Уровень (втулки, поршни, кольца) их ТС определяется наличием повреждения или чрезмерным загрязнением. При работе дизелей плотность цилиндров может быть проконтролирована путем измерения давления конца сжатия (Рс). Для этой цели используются максиметры, механические или электронные индикаторы. Контроль плотности осуществляется при проворачивании валоповоротным устройством. Однако возможен и тестовый контроль утечек из цилиндра. Учитывая, что давление конца сжатия зависит от частоты вращения, поэтому для повышения точности диапазона рекомендуется измерять давление сжатия на режиме малого хода для ГД и на режиме холостого хода с пониженной частотой для ВД, но после прогрева двигателя не менее 1 ч. В качестве критерия неудовлетворительной плотности цилиндра может быть принято снижение отношения Рс /Pint ( Pint давление наддувочного воздуха после охладителя) или кс на 6...8 % по сравнению с эталонным значением [4]. Более точным и чувствительным по сравнению с определением параметра кс является метод проверки плотности с использованием пневмоиндакатора ПИ - 2М. Методика определения плотности цилиндра приведена в работе [10]. Нормы плотности цилиндра дизелей представлены на рис.6.1. Н  ормы плотности цилиндра дизеля при использовании пневмоиндакатора ПИ-2М для перепада давления воздуха на расходомерном устройстве ΔР = 0,15 мПа в зависимости от диаметра цилиндра ормы плотности цилиндра дизеля при использовании пневмоиндакатора ПИ-2М для перепада давления воздуха на расходомерном устройстве ΔР = 0,15 мПа в зависимости от диаметра цилиндраРис. 6.1. (ΔР =Р1 - Р2 = 0,15 мПа; I - хорошее состояние; II- удовлетворительное; III - неудовлетворительное; dш - диаметр диафрагмы-шайбы). В процессе определения плотности цилиндра следует учитывать следующие обстоятельства: показания прибора в значительной степени зависят от состояния индикаторного канала, поэтому перед выполнением измерений он должен быть чистым и полностью открыт, утечки через неплотности прибора и индикаторного клапана должны отсутствовать. Определение плотности цилиндров дизелей (например, диаметром более 500 мм) осуществляется с помощью мановакуумметра или пневмоиндакатора ПИ-2М. Они устанавливаются на индикаторном кране. В качестве показателя плотности используется величина максимального давления. Проверка производится в процессе проворачивания валоповоротного устройства, для определения значения норм максимального давления Рмах в зависимости от категорий ТС могут быть использованы выражения [10] : - категория ТС "хорошо" Рмах ≥ 41,1Vр0,478τ -2,22 ; (6.1) -категория ТС "удовлетворительно" Рмах ≥21,76 Vр0,923 τ -2,3Vр 0,23 ; (6.2) где Vр = (πD2/4)*S - рабочий объем цилиндра; м3 D и S - соответственно диаметр цилиндра и ход поршня, м; V - объем цилиндра; τ - время полного оборота вала. Выражения (6.1.) и (6.2.) пригодны для цилиндров с рабочим объемом 0,1...0,9 м3 и максимальным диаметральным износом втулки не более 1 мм. В случае большего износа полученные значения Рмах должны быть умножены на поправочный коэффициент к (табл. 3.1. [10]). Для обнаружения повреждений цилиндровой втулки и поршня могут быть использованы продувочные и выпускные окна, а также отверстия для форсунки. Степень их ТС может быть определена визуально или с помощью эндоскопа. Исходя из оценки ТС, в соответствии с категориями, принятыми в работах [4, 10] признаками хорошего состояния являются: для втулок (гладкость рабочей поверхности, наличие легкого слоя масла, отсутствие следов задиров и натиров); поршней (отсутствие следов выгорания металла на головке поршня); поршневых колец (хорошая приработанность, отсутствие продольных рисок, подвижность в канавках). К признакам неудовлетворительного ТС относят: для поршневых колец (поломка, наличие многочисленных рисок, перекрывающих всю высоту кольца, потеря подвижности или "залегание"); втулка (сухая темная поверхность - следствие пропусков газа следы натиров и задиров); поршней (значительное выгорание металла или наличие следов попадания воды). Для контроля ТО поршневых колец используются стационарные индуктивные датчики И 70 с устройством К 766, которое позволяет фиксировать полноту прилегания колец и давать информацию о их поломке или "залегании". Контроль ТС деталей ЦПГ производят путем прямых и косвенных измерений с использованием модели теплового состояния. По прямым измерениям определяется температура втулки и поршня. По изменению температуры втулки судят о прорыве газа из-за износа или поломки колец. Температура поршня может быть измерена с помощью пирометра Thermopoint 80, с использованием специального устройства. Для контроля-износа втулки используются пленочные резисторные датчики, например фирмы ASEA с пределами измерения от 0 до 3000 мКм. Контроль по моделям теплового состояния заключается в определении температур втулки, поршня и критического значения по регрессионным уравнениям [10]. Для контроля износа деталей ЦПГ может быть использована величина содержания металла в масле. Рекомендуемые нормы приведены в работе [10] . Там же изложена и сущность методов такого контроля. 53.Контроль ТС топливной аппаратуры. Признаки неудовлетворительного ТС. Контролируемые параметры. Характерные признаки неисправностей.ТОПЛИВНАЯ АППАРАТУРА. При контроле её ТС рекомендуется различать два случая [10]: - общее ухудшение ТС, связанное с износом плунжерных пар и форсунок и разрегулировкой двигателя; - появление неисправности одного из элементов топливной аппаратуры (ТНВД, форсунки) на отдельном цилиндре двигателя. В качестве интегрального показателя ухудшения ТС топливной аппаратуры используют увеличение приведенного удельного расхода топлива. К сопутствующим признакам относят: появление или увеличение дымности выпускных газов; снижение отношения максимального давления рабочего цикла к давлению сжатия по всем цилиндрам; увеличенное показание указателя нагрузки или ИТН. Признаками неудовлетворительного ТС топливной аппаратуры являются: увеличение приведенного удельного расхода топлива более, чем на 10 %; выход температуры выпускных газов при работе на полной нагрузке за максимальное допустимое значение, установленное инструкцией по эксплуатации (более чем на 20 %). Перечисленные признаки являются результатом недостаточного воздухоснабжения двигателя из-за неисправности турбонагнетателя, заноса проточных частей или неблагоприятных атмосферных условий, а также при низкокачественном топливе. В качестве контролируемых параметров используют: давление, температуру газов и ИТН, давление топлива в зависимости от угла поворота вала; ударные импульсы на форсунках и ТНВД при работе двигателя; геометрические углы подачи топлива. В процессе контроля ТС топливной аппаратуры по температуре выпускных газов на выходе из цилиндра, максимальному давлению газов в цилиндре и ИТН характерными признаками неисправностей могут быть: перегрузка цилиндра (возможные ситуации: повышенная температура газов, давление в норме или повышено, ИТН увеличен); поздняя или ранняя подача топлива (возможные ситуации: повышена температура газов или понижена, давление понижено или повышено, ИТН в норме); неисправность форсунки (возможные ситуации: температура газов повышена, давление в норме или снижено, ИТН в норме): закоксовывание отверстий распылителя форсунки (возможные ситуации: температура и давление повышены, сильные удары в топливном трубопроводе высокого давления, нагрев топливного насоса). Повышение температуры газов и снижение максимального давления могут быть следствием недостаточной плотности цилиндра из-за износа ЦПГ или неплотности клапанов. В качестве дополнительных признаков в процессе контроля ТС топливной аппаратуры с помощью приборов К - 748, КРД или УПДС могут быть [10]: перегрузка цилиндра (возможные ситуации: среднее индикаторное давление увеличено, ИТН увеличен); неисправность топливной аппаратуры (возможные ситуации: среднее индикаторное давление уменьшено, ИТН в норме); ранее или позднее начало впрыска топлива (возможные ситуации: отношение максимального давления к давлению сжатия увеличено или уменьшено); - возросла продолжительность подачи топлива из-за закоксовывания распылителя или износа плунжерной пары ТНВД (возможные ситуации: давление на линии расширения увеличено, ИТН в норме или увеличен); - позднее или раннее начало подачи топлива (возможные ситуации: угол максимального давления увеличен или уменьшен). При контроле ТС топливной аппаратуры по кривой давления топлива после ТНВД о использованием прибора NК - 5 могут быть выявлены следующие неисправности: затяжка пружины форсунки (пониженное давление в момент открытия иглы); ранняя или поздняя подача топлива (отклонение от нормы угла первого максимума кривой давления топлива [10]; закоксовывание распылителя форсунки (увеличение максимального давления топлива в сочетании с увеличением продолжительности подачи); износ плунжерной пары при пары игла - направляющая (снижение максимального давления топлива, увеличение продолжительности подачи и уменьшение скорости нарастания давления на участке кривой до подъема иглы); неисправность нагнетательного клапана ТНВД (отсутствие остаточного давления, большие волны давления после отсечки топлива); износ отверстий распылителя форсунки (пониженное максимальное давление, сокращение продолжительности подачи топлива); зависание иглы форсунки (отсутствие выраженного первого максимума, пониженное максимальное давление). В процессе контроля ТС топливной аппаратуры по уровню ударных импульсов с использованием приборов ИСП -1, SРM-43A могут быть определены следующие неисправности [4, 10]: неисправность нагнетательного клапана ТНВД, закоксовывание отверстий распылителя форсунки и зависание иглы форсунки. Мерой неисправности является отклонение величины dBN , измеренной на насосе или форсунке от среднего значения по всему двигателю более чем на ±10 ед. 54.Контроль ТС всасывающих и выпускных клапанов. Признаки оценки ТС. Категории ТС посадочных поверхностей.ВСАСЫВАЮЩИЕ И ВЫПУСКНЫЕ КЛАПАНЫ. Оценка их ТС в процессе эксплуатации может быть произведена по ряду признаков. Например, признаками неисправного состояния, связанного с пропусканием газов, являются повышенные температуры выпускных газов при одновременном снижении максимального давления и давления сжатия в рабочем цилиндре. В случае неисправности всасывающего клапана наблюдается нагрев всасывающего патрубка крышки цилиндра на 5-8°С по сравнению с другими цилиндрами. Это может быть зафиксировано с помощью контактного цифрового термометра или пирометра. В качестве критерия, определяющего работоспособность клапанов, используют состояние посадочных поверхностей их отдельных элементов, в частности тарелки и седла. При этом возникают три вида ТС: хорошее, удовлетворительное и неудовлетворительное. Первые два случая соответствуют герметичности клапана. Категории хорошего ТС соответствует чистота посадочных поверхностей тарелки и седла и их матовый оттенок, а также наличие небольшого числа мелких не соединенных между собой пятен. Значительное число пятен и мелких повреждений свидетельствует об удовлетворительном ТС на посадочных поверхностях, не выходящих на края поверхности. В последнем случае клапан в закрытом состоянии пропускает воздух или газы. Здесь характерной особенностью являются наличие соединенных между собой пятна и мелких повреждений, полностью пересекающих посадочную поверхность, частичного или полного прогара посадочной поверхности, а также крупных раковин и повреждений. Контроль ТС клапанов осуществляется с помощью жесткого или гибкого эндоскопа с использованием форсуночного или другого отверстия в крышке цилиндра. Тепловое состояние клапана оценивается путем измерения термометром температуры головки клапана или района посадочного места на крышке цилиндра. 55.Параметры оценки ТС центробежных сепараторов и проверки наличия неисправностей при эксплуатации. Значение тока нагрузки на электродвигателе сепаратора по категориям ТС. Возможные эксплуатационные ситуации при неудовлетворительном ТС. Нормы вибрации сепараторов по категориям ТС.Оценка ТС производится по правильности их функционирования, в частности производительности, степени очистки топлива, пусковым характеристикам и работе органов управления. Наличие неисправностей определяется по уровню ударных импульсов, вибрации, путем осмотра и неразрушающего контроля. Качество их работы оценивается по содержанию воды в топливе и масле (до 0,01 %) и содержанию механических примесей (металлические частицы не более 1-3 мкм, частицы углерода не более 3-5 мкм). Оптимальная вязкость нефтепродукта при сепарации составляет 13-16 cСт, а предельная - 40 сСт [10]. Максимальное содержание воды в обработанном топливе и масле достигается при контроле сепаратора на 65-40 % от номинальной производительности. Контроль за потребляемой сепаратором мощностью (силой тока) при пуске и работе, а также временем пуска позволяет определить ТС привода сепаратора (тормоза, червячной передачи) и качество самоочистки барабана. При хорошем ТС время пуска должно составлять менее 7 мин., при удовлетворительном - (7-12) мин. и неудовлетворительном - более 12 мин. При хорошем ТС ток нагрузки на электродвигателе сепаратора должен быть в пределах (14,5 - 16,5 А), неудовлетворительном - более 45 А (например, для сепаратора МАРХ 209). Проверка ТС сепаратора может быть осуществлена по открытию и закрытию барабана. Здесь возможны следующие ситуации, например, при неудовлетворительном ТС; барабан не закрывается при подаче воды для образования гидравлического затвора, она не вытекает из патрубка отсепарированной вода через 10-15 с; барабан не открывается, очистка барабана не происходит при соответствующем положении крана управления механизма; барабан остается открытым (или открывается) при переключении крана управления механизмом в положение, соответствующее сепарации. Состояние верхнего подшипника, расположенного в демпферном устройстве, оценивается путем измерения уровня ударных импульсов на корпусе сепаратора, несущего демпферное устройство. Определение степени ТС производится путем установления относительного изменения уровня импульсов от заведомо хорошего ТС. Его увеличение в 2 раза свидетельствует о достижении подшипником предельного значения. Состояние нижнего подшипника вертикального вала контролируется в точке, расположенной на корпусе подшипника. Состояние навешенных шестеренных насосов контролируется по уровню ударных импульсов на корпусе насоса. Следует иметь в виду, что уровень ударных импульсов на корпусе насоса возрастает при работе на хорошем топливе. Уровень вибрации сепаратора по виброскорости определяется на частотах привода (fпр) и барабана (fбар). В зависимости от ТС она может превалировать на одной из этих частот. Уровни виброскорости в зависимости от мощности для различных категорий ТС сепараторов приведены на рис. 6.8. [10]. Нормы вибрации сепараторов  Рис. 6.8. (I - хорошее ТС; П - удовлетворительное; III -неудовлетворительное). Приведенные уровни виброскорости относятся к основным элементам сепаратора (горизонтальному и вертикальному приводам), электродвигателю привода сепаратора и навешенным насосам. Нормы относятся к измерениям в октавных полоcах, в которые попадает fпр и fбар. При измерении в 1/3 октаве эти нормы должны быть уменьшены в 1,2 раза. Уровень ТС сепаратора может быть определен и при их осмотрах путем обмеров узлов (например, определения положения напорного и управляющего диска по высоте, стыка запорного кольца по меткам, положения по высоте, биения верхней части вала барабана, зазора в уплотнении подвижного дна барабана) и проверки состояния всех уплотнений. Осмотр червячной передачи и тормоза обычно совмещаются с очисткой и разборкой барабана сепаратора. Неразрушающий контроль барабана и его вала в районе посадки барабана и резьбового соединения на вале гайки крепления барабана проводится при очередном освидетельствовании. 56. Параметры оценки ТС поршневых компрессоров. Основные характеристики работы ПК. Типовой спектр вибрации ПК, нормы вибрации по категориям ТС. Приборы контроля ТС.Их ТС может быть оценено по правильности функционирования, в частности производительности и параметрам сжатого воздуха. Наличие неисправностей определяется по уровню ударных импульсов, вибрации, температуре деталей, а также при проведении осмотра и в процессе неразрушающего контроля. В качестве основной характеристики работы поршневых компрессоров рекомендуется использовать относительное снижение производительности[10]. σV = [(Vисх – Vкс)/Vисх]*100% , (6.4) где Vисх - номинальная производительность; м3/ч Vкс = 163*103[Vб(Р2 – Р1)/Т2Θ] - производительность компрессора при контроле; м3/ч; Vδ - объем воздухохранителя, наполняемого при контроле, м3; P1, P2 - давление воздуха в воздухохранителе соответственно в начале и конце контроля МПа; Т2 - температура поверхности воздухохранителя, К; Θ - время повышения давления в воздухохранителе от значения P1 до P2 , мин. Нормы относительного снижения производительности для трех категорий ТС составляют: I - (хорошее) - < 25 %; П (удовлетворительное) - (25-40)%; Ш (неудовлетворительное) - >40 %. Другим способом оценки ТС компрессоров является контроль уровня вибрации. Она измеряется в вертикальной плоскости на крышках цилиндров (на оси компрессора) и в горизонтальной плоскости на верхних кромках блока цилиндра (на оси цилиндра). Уровень виброскорости, измеренный в горизонтальной плоскости на основной частоте вращения коленчатого вала, позволяет судить о состоянии крепления и зазоров в рамовых подшипниках, а на частотах 2f0 и 4f0 - о зазорах между поршнем и втулкой, а также о состоянии колец. Аналогичные измерения, произведенные в вертикальной плоскости на тех же частотах, позволяют оценивать величину зазоров в головных и мотылевых подшипниках. Следует отметить, что вибрация, связанная с неисправностями головных подшипников, может проявиться на частоте от 500 до 1000 гц. Типовые спектры вибрации компрессоров приведены на рис. 6.9.[10]. Т |

иповой спектр вибрации поршневого компрессора

иповой спектр вибрации поршневого компрессора Риc. 6.10. (I - хорошее ТС; П - удовлетворительное; Ш - неудовлетворительное ).

Риc. 6.10. (I - хорошее ТС; П - удовлетворительное; Ш - неудовлетворительное ).