готовые шпаргалки. 99. Назовите требования к сырью, предъявляемые при выработки молочных консервов

Скачать 1.79 Mb. Скачать 1.79 Mb.

|

|

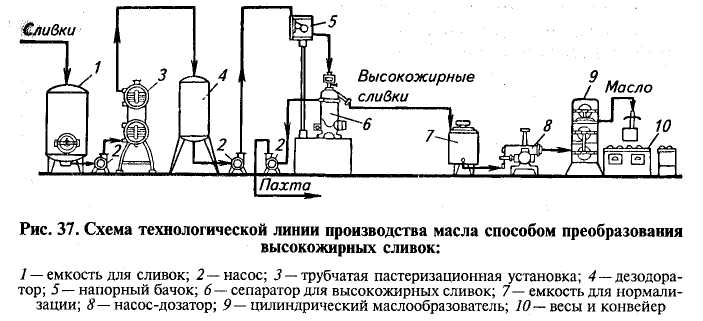

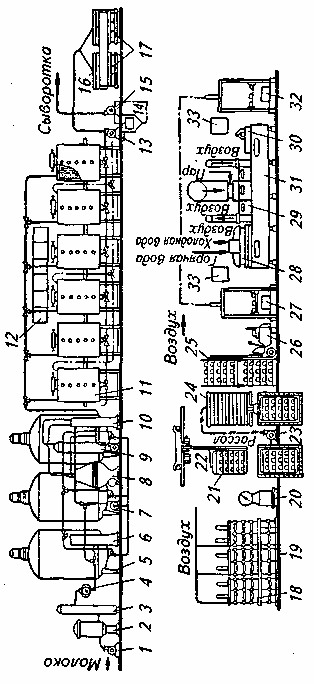

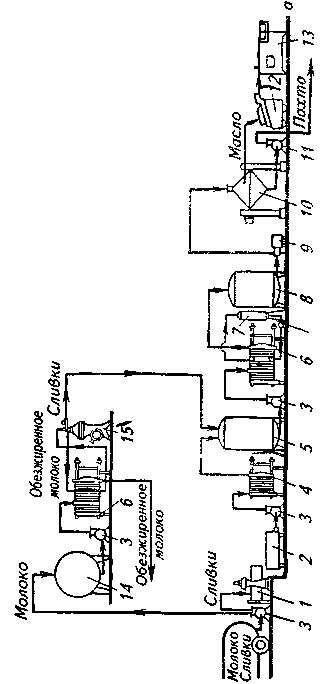

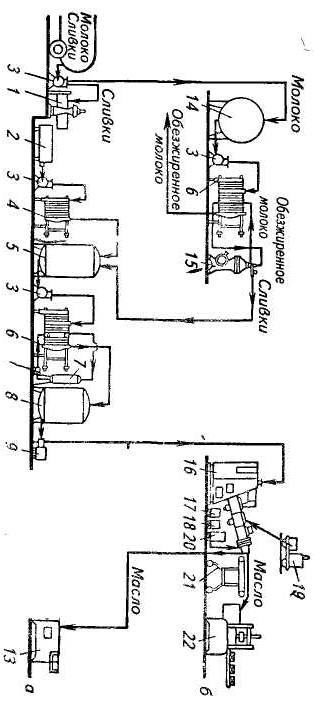

17 Организуйте производство вологодского масла методом преобразования высокожирных сливок. Для получения вологодского масла используют молоко и слив ки только высшего сорта. Сливки с жирностью 30-37% пастеризу ются при температуре 97-98° С с выдержкой 5-10 мин. При этом в сливках появляется, а затем переходит в масло привкус пастери зации, "ореховый" вкус в результате химических изменений серо содержащих аминокислот, которыми особенно богато молоко, полученное в летнее время.Технологический процесс производства сливочного масла спосо бом преобразования высокожирных сливок (ПВЖС) включает при емку молока, охлаждение, хранение, подогревание, сепарирование молока (получение сливок средней жирности), тепловую обработку сливок, сепарирование сливок (получение высокожирных сливок), посолку (только для соленого масла), нормализацию высокожирных сливок по влаге, термомеханическую обработку высокожирных сли вок, фасование и термостатирование масла, хранение масла.Для сливок с массовой долей жира 25%, 30% и 35% рекомен дуется пастеризация в потоке при температурах соответственно 115°, 110° и 105° С. Вологодское масло вырабатывают на поточных линиях путем преобразования высокожирных сливок.При производстве масла методом преобразования высокожир ных сливок используют сливки с кислотностью не выше 15° Т. Их пастеризуют и направляют в промежуточную ванну, время напол нения которой не менее 10 и не более 20 минут, что обеспечивает оптимальную выдержку для образования выраженных вкуса и аро мата пастеризации в готовом продукте.Высокожирные сливки получают путем сепарирования сливок средйей жирности (32...37 %). Для этого сливки средней жирности после пастеризации направляют на сепаратор для высокожирных сливок, где под действием центробежной силы жировые шарики максимально концентрируются. Температуру сепарирования под держивают на уровне 65...70 °С; при этом жир находится в жидком состоянии В последующих операциях — сепарировании в высокожирных сепараторах и нормализации — темпер снижается до 75° С.Полученные высокожирные сливки температурой 60...70 °С по ступают в емкости для нормализации. Сливки нормализуют обычно по содержанию влаги, а в ряде случаев — по жиру и СОМО, пахтой, молоком, сливками, молочным жиром и др. Массовая доля влаги, жира и СОМО в нормализованных сливках должна соответствовать массовой доле влаги, жира и СОМО в получаемом масле.В ваннах для нормализации высокожирные сливки находятся не более 1 часа, чтобы не ослабился их аромат, причем нормализуют их высококачественными пастеризованными при 98° С слив ками жирностью 30-33%, что даже улучшает вкус и запах масла. Каротин вносят в высокожирные сливки тонкой струей при не прерывном перемешивании в течение 4...8 мин.После нормализации и тщательного перемешивания сливок емкости для нормализации закрывают крышками во избежание испарения и загрязнения, а высокожирные сливки направляют в маслообразователь для термомеханической обработки; при этом сливки перемешивают через каждые 10... 15 мин, чтобы избежать расслаивания фаз (жир—плазма), т. е. отстоя сливок. В маслообра-зователе сливки охлаждаются и подвергаются механическому воз действию для получения масла. Вологодское масло, полученное на поточных линиях, по срав нению с маслом, выработанным методом сбивания, характеризу ется более высоким содержанием СОМО (1,92%) и пониженным содержанием воздуха (0,12 мл в 100 г продукта), более тонко дис пергированной плазмой, что способствует улучшению вкуса про дукта, который к тому же в меньшей степени обсеменен микро флорой.Вологодское масло лучше реализовать в свежем виде, т.к. при хранении специфический вкус и аромат его ослабляются.Вологодское масло не подразделяется на сорта. При несоот ветствии его требованиям, предусмотренным для данного вида масла по органолептическим показателям, вологодское масло от носят к несоленому сладкосливочному маслу с его оценкой каче ства. Для масла с недостаточно твердой консистенцией рекомен дуется термостатирование в течение первых 5 дней при темпе ратуре 5 "С.Масло достаточно высокой твердости рекомендуется термо-статировать в течение 3...5 дней после выработки при температу ре 10...15 "С.Стадия окончательного формирования структуры завершается в процессе холодильного хранения масла и составляет 3...4 нед при+5...-10 °С.В пластинчатом маслообразователе можно проводить термомеханическую обработку высокожирных сливок более ин тенсивно. Он состоит из теплообменного аппарата (охладителя) и камеры для кристаллизации молочного жира и механической об работки продукта.Затем масло отправляется на фасовку. Готовое масло подается в машины для крупноблочного и мел кого фасования. При фасовании масла используют машины для пластичных продуктов. Контролируемые показатели при производстве вологодского масла методом преобразования ВЖС:созревание сливок: т-ра, продолжительность процесса;подготовка сливок к сбиванию: т-ра, время выдержки, м.д.ж., К;обработка пласта масла: м.д. влаги, м.д.ж., массовая доля соли;пахта: т-ра, м.д.ж.;масло: м.д. влаги, м.д. СОМО, м.д.ж., м.д. соли, м.д. каротина, К плазмы, Органолептика, т-ра;упаковка: масса, качество;хранение: т-ра, продолжительность.  18 Организуйте произв голландского брускового сыра.А.Согласно ТР на мол и мол прод сыр - мол продукт или молоч составной продукт, произведенный из мол, молоч прод и (или) побочных прод переработки мол с исп-ем спец заквасок, технол, обеспечивающих коагуляцию мол белков с помощью молокосвертывающих ферментов или без их использования, либо кислотным или термокислотным способом с последующим отделением сырной массы от сыворотки, ее формованием, прессованием, посолкой, созреванием или без созревания с добавлением не в целях замены составных частей мол немолоч компонентов или без их добавления. На сыр распростр ГОСТ Р 52686-2006, изменение №1 ГОСТ Р 52686-2006. Голландский брусковый сыр. Основные технолог показа тели голландского брускового сыра: мдж в сухом в-ве 45 ±1,6%; влаги не более 44; поваренной соли 2,0-2,5 %. Температура второго нагревания 38-42°С, оптималь ная мд влаги после прессования 43-45 %. Оптималь ное значение рН после прессования 5,5-5,8, готового сыра 5,25-5,35, продолжительность созревания 2,5 мес.Рис. Схема технол линии производ голландского сыра:1— насос; 2—фильтр; 3 — воздухоотделитель; 4 — счетчик; 5— емкость для молока; 6—охла д установка; 7, 13, 15, 23 — насосы; 8—сепаратор; 9— дезодоратор; 10—ПОУ; 11 — аппарат для выработки сырного зерна; 12— пульт уп равл; 14— сборник сыворотки; 16— передвижной стол; 17—формовочные аппараты; 18— конвейер; 19— прессы; 20— весы; 21 — посолочный этажер; 22 — подъемник; 24— охла дитель рассола; 25 — передвижные стеллажи для созревания сыров; 26'— электропогрузчик; 27—33 — комплект оборудов для ухода за сыром в период созреванияКонтролируемые показатели при производстве голландского брускового сыра. - Мол при резервиров и созревании: темп, кисл, продолж, редуктазная проба, БГКП, ингибир в-ва, проба на брожение. - нормализация смеси: К, м.д.ж., м.д. белка. - пастериз смеси: К, т-ра, эффективность пастериз, БГКП.- мол перед свертыванием:мдж., К, масса бактер закв., БГКП.-свертывание молока: т-ра, продолжительность свертывания, К, рН, качество сырного сгустка, размер сырного зерна, масса воды, масса р-ра CaCl, готовность. - сыворотка молочная: м.д.ж., К-самопрессование и прессование: кислот, т-ра, внешний вид , продолжительность, давление.- сыр после прессования: м.д.влаги, т-ра, внешний вид, продолжительность, БГКП, опред рН.- сыр: масса, К, м.д. влаги, м.д.ж., м.д. хлорида натрия, внешний вид, органолептика, БГКП.Б.Техн процесс производства голландского сыра состоит из след техн операций представленной на рис 18.2: Приемка мол- охл- резервирование- созревание- норм- очистка- пастеризация(t=74+20С, ч=20сек)-охл до t свертыв 30+20С-свертывание-разрез сгустка- постан сыра- 2 нагревание (t=36-420С)-вымешивание и обработка зерна- формование и прессование- посолка (ч=2-3сут)-созревание (1,5-3мес)-хранение и упаковка.В пастериз и нормализ мол кислотностью не более 20°Т при температуре свертывания вносят раствор хло рида кальция и бактериальную закваску мезофильных молочно кислых бактерий в количестве 0,5-1,0%. Свертывание мол проводят при температуре 30-34 °С в течение 25-35 мин. Сгусток д/б достаточно плотным. Готовый сгусток разрезают в течение 15-25 мин. До размеров зерен 7-9мм во время постановки 30-40% сыворотки удаляют, далее зерно вымешивают, после чего отливают еще 15-25% сыворотки. Для получения ровного зерна сгусток надо разрезать вначале медленно, плавно, а затем ускорять процесс. Второе нагревание осуществляют в течение 10-20 мин при температуре 38-42°С. Для улучшения консистенции сразу же после второго нагревания проводят частичную посолку сырной массы в зерне, для чего в смесь зерна с сывороткой вносят раствор хлорида натрия из расче та 200-300 г на 100 кг мол. После второго нагревания сырную массу вымешивают не более 10-15 мин, после чего приступают к формованию пласта.Сырное зерно перекачивают в формовочный аппарат, где его подпрессовывают в течение 15-20 мин при давлении от 1-2 кПа, затем разрезают на бруски, соответствующие размерам форм.Раз мещенный в формах сыр подвергают самопрессованию в течение 20-50 мин. В середине процесса самопрессования брусок выни мают из формы, маркируют и переворачивают. Сыр прессуют при постоянном повышении давления от 10-50кПа в течение 1,5-2,5 ч. Отпрессованный сыр должен иметь рН 5,5-5,8. Солят сыр в рассоле с концентрацией хлорида натрия 20 % при температуре 8-12°С в течение 2,5-3,5сут. Вынутые из рассола бруски обсушивают в течение 2-3 сут при температуре 8-12°С и относительной влажности воздуха 90-95 %, после чего сыр на правляют на созревание. Первые 13-15 сут сыр созревает при темпер 10-12°С и относит влажности воздуха 85-90%, затем до одного месяца при 14-16 °С; в дальнейшем до конца со зревания его выдерживают при темпер 12-14 "С и относи т влажности воздуха 75-85 %.По мере появления плесени и слизи сыры моют теплой водой (30-4О°С), но не реже чем через 10-12сут. В процессе созрева ния сыры следует переворачивать сначала каждую неделю, затем ч/з 10-12 сут. Сыры парафинируют в возрасте от 15 до 20 сут.В.Основное оборудование для изготовления голландского сыра – ванна сыродельная и прессы. Сыродельные ванны предназначены для выработки сырного зерна при произв твердых натуральных сыров, полутвердых и мягких сычужных сыров. Состоят из след основных узлов: 2х-стенной ванны, запорного клапана для спуска зерна с сывороткой, колонн мостовой конструкции, режуще-вымешивающего инструмента и его привода, электрооборудования. В сыродельных ваннах производятся след технологические операции: нагревание продукта-перемешивание-свертывание и образование калье  разрезка сгустка режуще-вымешивающим механизмом-отбор сыворотки-перекачивание сырного зерна с сывороткой в формовочные устройства или отделитель сыворотки. Прессы В мол промыш наибол распр получили пневматич прессы.(гориз,вертик).Исп для удал-я избыточной сыворотки из головки сыра. Давление воздуха в пневмоцилиндре 0,6 МПа. Имеют несколько секций. В каждую сыр укладывают по 6 ярусов. У каждой секции имеется свой пневмоцилиндр, давление сжатого воздуха оказывает мех возд-е на головки сыра. Первоначально дается малое давление воздуха, так как головки непрочные, а через 0,5 ч – подается макс давление. Диаметр цилиндра 125 мм, ход штока 725 мм. На горизонт пресс укладывается 1 ярус 10 головок сыра, ярусов 5. 19 Организуйте произв крестьянс масла способом сбивания в маслоизготовит период действия. А.Согласно ТР на мол и мол прод масло из коровьего молока - мол прод или мол составной прод на эмульсионной жировой основе, преобладающей составной частью которой яв-ся мол жир, которые произведены из коровьего мол, мол прод и (или) побочных прод переработки мол путем отделения от них жировой фазы и равномерного распределения в ней мол плазмы с добавлением не в целях замены составных частей мол немол компонентов или без их добавления. По ТР на мол и мол прод сливочное масло - масло из коровьего мол, мдж в котором составляет от 50-85% включительно. На масло коровье распр ГОСТ Р 52969-2008,изменение №1 ГОСТ Р 52969-2008. Этот вид масла характеризуется повышенной мд влаги 25 % и СОМО 2,5 %. Содержание жира в крестьянском масле не менее 72,5 %., энергет ценность в крест масле в 100гр прод составляет 2726-2776ккал1 — весы, 2 — приемная ванна;3 — насос; 4 — пластинчатый теплообменник;5 — емкость для сливок, 6—пластинч ПОУ; 7—дезодоратор, 8— емкость для созревания сливок; 9— винтовой насос; 10- маслоизготов периодического действия; 11 — насос для пахты; 12 — гомогенизатор-пластификатор; 13 — машина для фасова ния масла в короба, 14— емкость для мол, 15— сепаратор-сливкоотделитель, 16 - маслоизгот непрерывного действия, 17— бачок для пахты, 18— бачок для промывной воды;19— устр для посолки масла; 20 — устр для дозирования воды в масло; 21— кон вейер для масла, 22 — автомат для фасованияКонтролируемые показатели при произв крестьянского масла методом сбивания в маслоизготов периодического действия: -пастер сливок: т-ра, эффект пастер. БГКП, КМАФАнМ.-дезодорация сливок:т-ра, мдж, кисл плазмы.- созревание сливок: т-ра, продолжительность процесса;- подготовка сливок к сбиванию: т-ра, время выдержки, м.д.ж., К, БГКП, КМАФАнМ.- обраб пласта масла: м.д. влаги, м.д.ж., мд соли;- пахта: т-ра, м.д.ж.;- масло: м.д. влаги, м.д. СОМО, м.д.ж., м.д. соли, м.д. каротина, К плазмы, органолептика, т-ра, масса, БГКП, КМАФАнМ, кол-во дрожжей и плесневых грибов. - упаковка: масса, качество.- хранение: т-ра, продолжительность.Б. Техн процесс произв крестьянского масла состоит из след техн операций представл на рис 19.2: Приемки мол- охлажд- хранения- нагревания-сепариро вания мол-тепловой обраб сливок- низкотемпературной их подготовки (физ созревание сливок)- сбивания сливок- про мывки масляного зерна- посолки масла (только для соленого масла)-механической обработки- фасования и хранения масла.При выработке крестьянского масла мето дом сбивания повышают темпер физ созревания сли вок, отчего содерж твер фазы жира уменьшается, и масло приобретает большую влагоемкость. Темпер сбивания также повышаются и состав: для крестьянского масла в весенне-летнее время 10-13° С; в осенне-зимнее 11-14°С.При выработке масла способом сбивания в маслоизготов периодич действия (МПД) испол сливки средней жирности с мдж 32-37 %. Принятое мо л подогрев и сепарируется. Сливки поступают в емкость для промежуточ хранения сливок, откуда их направляют на пластинчатую ПОУ для сливок. После пастер, дезодорации и охлаж сливки поступают в емкости, где выдерживаются для физиче созрев. Сливки после физич созрев поступают в МПД, где осуществ-ся сбивание сли вок, промывка масляного зерна, посолка и обраб масла. Из МПД исп преимущественно безвальцовые металлические маслоизгот с емкостью различ формы (цилиндрической, конической, кубической). Над маслоизготов размещено устройство для орошения аппарата водой в це лях регулирования темпер сбивания и обработки. Сливки в маслоизгот подаются под вакуумом или с помощью высокопроизводительных насосов (плунжерного типа, ротационных, винтовых) в кол-ве, необход для обеспе чения оптимальной степени наполнения (40-50 %). Люки зак рывают, и маслоизгот включ в работу на рабочей ско рости сбивания. Сливки сбивают до полу чения масляного зерна размером З-5мм. Продолжит сбивания составляет 50-60 мин. После получения масляного зерна выпускают пахту, процежи вая ее через сито. Промывку масляного зерна осущест после удаления пахты. Для промывки в маслоизгот подается необх кол-во воды и плотно закрывается люк. Маслоизгот вращается со скоростью сбивания, после чего промывная вода сливается. Промывку проводят дважды, используя заранее подготовленную воду в кол-ве 50-60 % массы сливок. При выработке соленого сливочного масла осуществ посолку масла сухой солью или рассолом. Посолку сухой солью проводят внесением соли в масляное зерно или в пласт масла. Затем проводят мех обраб масла, во время кото рой при вращении маслоизгот прод подвергается мно гократным ударам от падения со стенок или лопастей вращающе гося аппарата. Обраб масла продолж 15-50 мин. Первые 5-8 мин процесс обработки проходит при закрытых кранах, а с образованием пласта краны открывают для вытекания влаги. При достижении критического момента обработки маслоизгот останавливают, берут пробу для опред влаги в масле. По ре зультатам пробы рассчитывают недостающее кол-во влаги и вносят ее в виде пахты или воды. Обработку продолжают до пол ного распред влаги в масле. Готовое масло выгружается в спец тележки, из которых оно подается в тару или бункер автомата для фасования. Из не которых маслоизгот масло выгружают с помощью сжа того воздуха.  20 Организуйте производство крестьянского масла способом сбивания на маслоизготовителях непрерывного действия.масло из коровьего молока - мол прод или мол составной прод на эмульсионной жировой основе, преобладающей составной частью которой яв-ся мол жир, которые произведены из коровьего мол, мол прод и (или) побочных прод переработки мол путем отделения от них жировой фазы и равномерного распределения в ней мол плазмы с добавлением не в целях замены составных частей мол немол компонентов или без их добавления. По ТР на мол и мол прод сливочное масло - масло из коровьего мол, мдж в котором составляет от 50-85% включительно. На масло коровье распр ГОСТ Р 52969-2008, изменение №1 ГОСТ Р 52969-2008. Этот вид масла характ-ся повышенной мд влаги 25 % и СОМО 2,5 %. Содержание жира в крестьянском масле не менее 72,5 %., энергет ценность в крест масле в 100гр прод составляет 2726-2776ккал. Технологический процесс производства масла способом сбива ния с использованием маслоизготовителей непрерывного действия осуществляется на технологической линии Сливки с массовой долей жира 36...50 % после пастеризации, дезодорации и охлаждения поступают в емкости, где они выдерживаются для фи зического созревания.При выработке крестьянского и бутербродного масла мето дом сбивания повышают температуру физического созревания сли вок, отчего содержание твердой фазы жира уменьшается, и масло приобретает большую влагоемкость.Температуры сбивания также повышаются и составляют: для крестьянского масла в весенне-летнее время 10-13° С; в осенне-зимнее 11-14° С.При использовании маслоизготовителей непрерывного дей ствия содержание влаги в массе повышают снижением произво дительности маслоизготовителя на 10-15% для крестьянского и 25-30% повышением температуры сби вания до 11-15° С в зависимости от сезона года, а также повышением частоты вращения мешалки сбивателя с учетом содержания жира в сливках, температуры сбивания и вида вырабатываемого масла. Производительность маслоизготовителей непрерывного дей ствия понижают на 15-25% для крестьянского масла по сравнению с выработкой масла традици онного химического состава; при этом температуру сбивания по вышают на 1-2° С. Созревшие сливки до начала сбивания охлаждают или подогре вают в емкостях до температуры сбивания и выдерживают при этой температуре в течение 30...40 мин. В течение выдержки уста навливается равновесие между твердым и жидким жиром. Затем сливки поступают в маслоизготовитель непрерывного действия, где осуществляются сбивание сливок, промывка масляного зерна, посолка и обработка масла. Во избежание пенообразования сливки перекачивают из емко стей в маслоизготовитель объемными насосами (ротационными, винтовыми и др.).Для производства масла способом непрерывного сбивания ис пользуют маслоизготовители как отечественного, так и зарубеж ного производства, которые могут иметь свои конструктивные особенности, однако основным рабочим органом маслоизготовителя непрерывного действия служат сбиватель и обрабатывающие устройства (маслообработник). Первая шнековая камера предназначена для обработки и отделения пахты от мас ляного зерна, а вторая шнековая камера — для промывки масля ного зерна и отделения от него промывной воды. Для этого в ка мерах предусмотрено устройство для промывки масла струями ледяной воды. Для промывки используют воду, предварительно охлажденную до 0...8 "С.При выработке соленого масла посолку осуще ствляют в блоке посолки, при этом рассол с массовой долей хло рида натрия 25 % дозируется с помощью специального дозирую щего устройства.Содержание влаги в масле контролируется электронным влаго мером и регулируется внесением недостающего количества воды дозирующим устройством (насосом-дозатором) или изменением параметров сбивания сливок и обработки масла.Насос-дозатор используют для вработки в масло небольшого количества недостающей влаги (до 1 %). Применение насоса-до затора для вработки в масло влаги более 1 %приводит к плохому диспергированию капель плазмы масла.При повышении температуры сбивания сливок получается масляное зерно мягкой консистенции, которое хорошо удержива ет влагу. При изменении температуры сбивания сливок на 0,4 "С мд влаги в масле изменяется на 1%.Для увеличения содержания влаги в масле повышают темпера туру масляного зерна во время его пребывания в первой шнековой камере, а для снижения — наоборот. При изменении температуры масляного зерна на 1 °С массовая доля влаги в масле изменяется на 0,5...1%.В блоке посолки и регулирования влаж ности масло перемешивается и направляется в вакуум-камеру.Масло, выработанное в маслоизготовителях непрерывного дей ствия, содержит больше газовой фазы по сравнению с маслом, по лученным на маслоизготовителях периодического действия. Содержание газовой фазы в масле, выработанном на маслоизготовителе непрерывно го действия, регулируют вакуумированием масла с помощью ва куум-насоса, а также изменением параметров сбивания и обра ботки масла.Масло вакуумируют в вакуум-камере обработника при разре жении 0,02...0,08 МПа. Вакуум-камера должна быть постоянно за полнена маслом приблизительно до половины. С увеличением степени разрежения в вакуум-камере содержание газовой фазы в масле уменьшается. Однако увеличивать степень разрежения выше 0,08 МПа не рекомендуется, так как наблюдается подсос плазмы и масла в вакуум-провод.Для снижения содержания газовой фазы в масле получают при сбивании масляное зерно размером 1...2мм, повышают степень заполнения обработника маслом и поддерживаютповышенный уровень пахты в первой шнековой камере.Обработанное под вакуумом масло содержит меньше воздуха и более стойко в хранении.Из вакуум-камеры масло, поступающее в блок механической обработки, продавливается через различного диаметра отвер стия металлических решеток и перемешивается трехлопастны ми крыльчатками. Затем масло проходит через коническую на садку, уплотняется и выходит из маслоизготовителя. С момента поступления сливок до выхода масла из обработника проходит 3...5 мин.Готовое масло подается в машины для крупноблочного и мел кого фасования. При фасовании масла используют машины для пластичных продуктов.  1 — весы; 2— приемная ванна; 3 — насос; 4 — пластинч теплообменник; 5— емкость для сливок; 6—ПОУ; 7—дезодораюр, 8— емкость для созрев сливок; 9— винтовой насос; 10— маслоизготов период действия; 11 -насос для пахты; 12 — гомогенизатор-пластификатор; 13 — машина для фасова ния масла в короба; 14— .емкость для молока; 75— сепаратор-сливкоотделитель; 16 - масло-изготовитель непрерывного действия; 17— бачок для пахты; 18— бачок для промыв.юй воды; 19— устройство для посолки масла; 20 — устройство для дозирования воды в масло; 21 — кон вейер для масла; 22— автомат для фасования |