4.8 Потери тепла через водоохлаждаемые панели Q8

Потери тепла с охлаждающей водой можно определить, исходя из расхода воды и разницы значений температуры воды на входе в систему охлаждения и на выходе из нее. Температура и расход воды на рабочей печи измеряются непосредственно. При проектировании, когда эти цифры не известны, можно принять температуру воды на входе 20 °С, на выходе температура воды не должна превышать 40…45 °С во избежание образования накипи на внутренних поверхностях панелей.

Q8 =св·Vв·(tвых – tвх)·,

где св – теплоемкость воды, 4,2 МДж/(м3·К); Vв – часовой расход воды через элемент (или всю печь), м3/ч; tвых – температура воды на выходе, °С; tвх – температура воды на входе, °С; – время, ч.

Анализ работы действующих печей показал, что для современной ДСП при соблюдении температурного режима расход воды на охлаждение стеновых панелей составляет

420 м3/ч, и 100…230 м3/ч на охлаждение сводовых панелей.

Потери тепла на охлаждение стен составят:

Qст = 4,2·420·(40–20) 0,75 = 26460 МДж

на плавку (100т) или 26,460 МДж на 100 кг.

Потери тепла на охлаждение свода составят:

Qсв = 4,2·400·(40–20) ·0,75 = 25200 МДж

на плавку (100т) или 25,2 МДж на 100 кг.

Итого: Q8 = 26,460+25,2= 51,66 МДж.

4.9 Потери тепла излучением через открытые окна и отверстия Q9

Во время плавки при отводе в сторону свода для подвалки шихты, при скачивании шлака, замере температуры через рабочее окно, а также через неплотности происходит потеря тепла излучением в окружающее пространство. Суммарные (прямым и отраженным излучением) потери тепла определяются по формуле

Q9 = 3,6·со (Тп/1000)4·F·Ф·,

где 3,6 – коэффициент пересчета кВт в МДж; со – коэффициент излучения абсолютно черного тела, 5,67 кВт / (м2·К4); Тп – средняя температура в печи, К; F – площадь открытого окна или отверстия, м2; Ф – коэффициент диафрагмирования отверстия (см. рис. 4); – время открытия окна или отверстия за время плавки, ч.

Наиболее типичные параметры эксплуатируемых ДСП: диаметр ванны печи на уровне откосов

1 м; высота печи над зеркалом металла: 2,8…3 м – для работы с легковесным ломом и 2,6…2,8 м – для работы с крупногабаритным ломом. Время подвалки (2…3 минуты) определяется по технологии плавки заданной марки стали. Излучением через рабочее окно можно пренебречь.

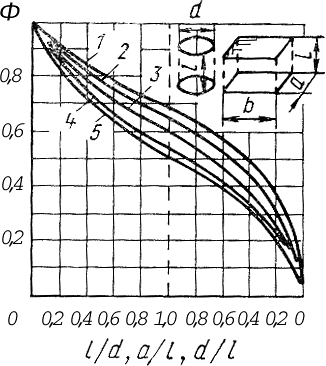

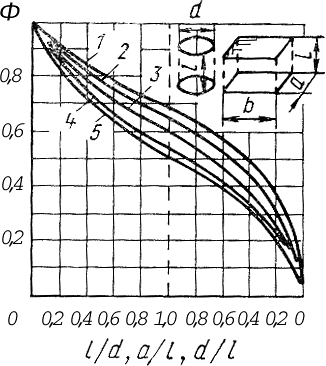

Рис. 4. Коэффициенты диафрагмирования при излучении тепла через отверстия: 1 – узкая щель

(a : b = 0), 2 – прямоугольная щель (a : b = 0,2), 3 – прямоугольная щель

(a : b = 0,5), 4 – квадратное отверстие (a : b = 1), 5 – круглое отверстие; l – толщина кладки

Примем, что время подвалки 2 минуты (0,03 ч), для универсальности печь рассчитана на работу с легкой металлошихтой (l = 2,8 м). Определим площадь поверхности излучения, для простоты считая, что тепло излучает только поверхность расплава:

F =  = 12,56 м2. = 12,56 м2.

Отношение d / l = 2,1, на графике отсутствует. Обратное отношение l /d = 0,47, значение коэффициента диафрагмирования отверстия, для которого (по рис. 4) Ф = 0,65.

Qсвод = 3,6·5,67·10–3·(1873/1000)4 ·28,26·0,65·0,03 = 0,14 МДж.

Ввиду малости значения (дающего максимальный вклад в данную статью расхода) остальными компонентами пренебрегаем. С учетом того, что расчет ведется на 100 кг, Q9 = 0.

4.10 Потери тепла с отходящими газами Q10

Холодный воздух, попадая в печь через неплотности, нагревается и уносится в систему газоочистки, приводя к потерям тепла. Помимо атмосферного воздуха в газоочистку уносятся газы, образующиеся при продувке расплава кислородом, а также продукты сгорания топлива при использовании дополнительных горелок.

Для вновь проектируемых печей данная статья расхода рассчитывается достаточно сложно. На действующих печах в системе газоходов имеются специальные датчики, фиксирующие температуру, состав и расход газа. Измеряя скоростной напор р, рассчитывают скорость и расход уходящих газов по формулам:

ω =  ; Vt = 3600* ω*F; ; Vt = 3600* ω*F;  , ,

где – скорость газового потока, м/с; g– ускорение свободного падения (9,81 м/с2); р– скоростной напор, Па; г – плотность уходящих газов, кг/м3; Vt– количество газов, уходящих из печи (фактически), м3/ч; F – площадь сечения патрубка, м2; Vо – количество газов, уходящих из печи (приведенные к температуре 0 °С), м3/ч; Тух – температура уходящих газов, К.

Количество тепла, уносимого из печи с газовым потоком, можно определить по формуле

Q10 =Vo·cсух·Тух·,

где ссух – средняя теплоемкость уходящих газов, Дж/(м3·К).

Примем, что в среднем на современных печах перепад давления между печью и атмосферой составляет 2 Па, плотность отходящих газов – 1,5 кг/м3, диаметр патрубка газоотсоса из печи – 0.3 м, температура отходящих газов в среднем за плавку – 1200 °С. Тогда

=5,11 м/с, Vt=3600·5,11* =5,11 м/с, Vt=3600·5,11* = 1300 м3/ч, Vo = 273*1300/1200 = 295,75 м3 = 1300 м3/ч, Vo = 273*1300/1200 = 295,75 м3

Тогда количество тепла, уносимое газами из печи за плавку,

Q10 = 295,75*1430*1200*0,75 = 3,81*109 Дж,

или в пересчете на 100 кг 3,81 МДж.

Итого за плавку расход тепла

Qр= 117,307+0,62+0,04+51,66+0+3,81 = 173,437МДж.

Полученный тепловой баланс плавки стали 91Х18 в ДСП-100 приведен в табл. 12. Невязка 9,53%. В случае большой невязки корректируют расход электроэнергии на плавку.

Таблица 12

Тепловой баланс плавки стали в ДСП

Поступило тепла, МДж

|

Расход тепла, МДж

|

Электроэнергия -132,84

|

Энтальпия продуктов 117,307

В том числе:

металла 106 шлака 11,242

|

Тепло горелок - 17,136

|

Тепло химических реакций 0,62

|

Энтальпия шихты 16,116

|

Потери

с охлаждающей водой 51,66

|

Тепло химических реакций 25,74

|

Потери

с отходящими газами 3,81

|

Итого 192,812

|

Итого 173,437

|

ЗАКЛЮЧЕНИЕ

Электросталеплавильные дуговые печи имеют преимущества по сравнению с другими плавильными агрегатами. В электропечах можно быстро нагревать, плавить и точно регулировать температуру металла, создавать окислительную, восстановительную, нейтральную атмосферу. В этих печах можно выплавлять сталь и сплавы любого состава, более полно раскислять металл с образованием минимального количества неметаллических включений - продуктов раскисления. Поэтому электропечи используют для выплавки конструкционных сталей ответственного назначения, высоколегированных, инструментальных, коррозионностойких (нержавеющих) и других специальных сталей и сплавов. Инструментальная сталь - сталь, идущая на изготовление режущего, измерительного, штампового и другого инструмента. Легированная сталь - сталь, которая помимо обычных примесей (С, Mn, S, P), содержит и другие (легирующие) элементы (хром, никель, молибден, вольфрам, ванадий, титан и др.), либо кремний или марганец в повышенном против обычного количества.

Электросталеплавильному способу принадлежит ведущая роль в производстве качественной и высоколегированной стали.

библиографический список

Корнилов, Г.П. АНАЛИЗ ФАКТИЧЕСКОГО КПД ЭЛЕКТРОДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ / Г.П. Корнилов, П.А. Шулепов // Вестник Южно-Уральского государственного университета. Серия: Энергетика. — 2017. — № 4.

Макаров, А. Н. Теплообмен в электродуговых и факельных металлургических печах и энергетических установках : учебное пособие / А. Н. Макаров. — Санкт-Петербург : Лань, 2014.

Доманов, В. И. Разработка и исследование систем управления током электрической дуги : монография / В. И. Доманов. — Ульяновск : УлГТУ, 2018..

Горева, Л. П. Механизмы электротехнологических установок : учебное пособие / Л. П. Горева, А. А. Мелешко. — Новосибирск : НГТУ, 2018.

Симонян, Л. М. Современные методы и технологии специальной электрометаллургии и аддитивного производства: теория и технология спецэлектрометаллургии : учебное пособие / Л. М. Симонян, А. Е. Семин, А. И. Кочетов. — Москва : МИСИС, 2017. — 182 с.

Гамов, П. А. Производство стали в дуговых сталеплавильных печах: решение практических задач : учебное пособие / П. А. Гамов, С. В. Зырянов, С. П. Салихов. — Челябинск : 2018. – 12 с.

Челябинск 2021

|

Скачать 216.54 Kb.

Скачать 216.54 Kb.

= 12,56 м2.

= 12,56 м2. ; Vt = 3600* ω*F;

; Vt = 3600* ω*F;  ,

, =5,11 м/с, Vt=3600·5,11*

=5,11 м/с, Vt=3600·5,11* = 1300 м3/ч, Vo = 273*1300/1200 = 295,75 м3

= 1300 м3/ч, Vo = 273*1300/1200 = 295,75 м3