Агломерационный процесс. Агломерационный процесс и требования доменной плавки к свойствам агломерата

Скачать 263.5 Kb. Скачать 263.5 Kb.

|

|

Министерство НАУКИ И ВЫСШЕГО образования российской федерации Федеральное государственное автономное образовательное учреждение высшего образования Национальный исследовательский ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ «МИСиС» НОВОТРОИЦКИЙ ФИЛИАЛ Кафедра НАУЧНО-ИССЛЕДОВАТЕЛЬСКАЯ РАБОТА по дисциплине: «» на тему: «Агломерационный процесс и требования доменной плавки к свойствам агломерата»

Новотроицк, 2021 г. Содержание

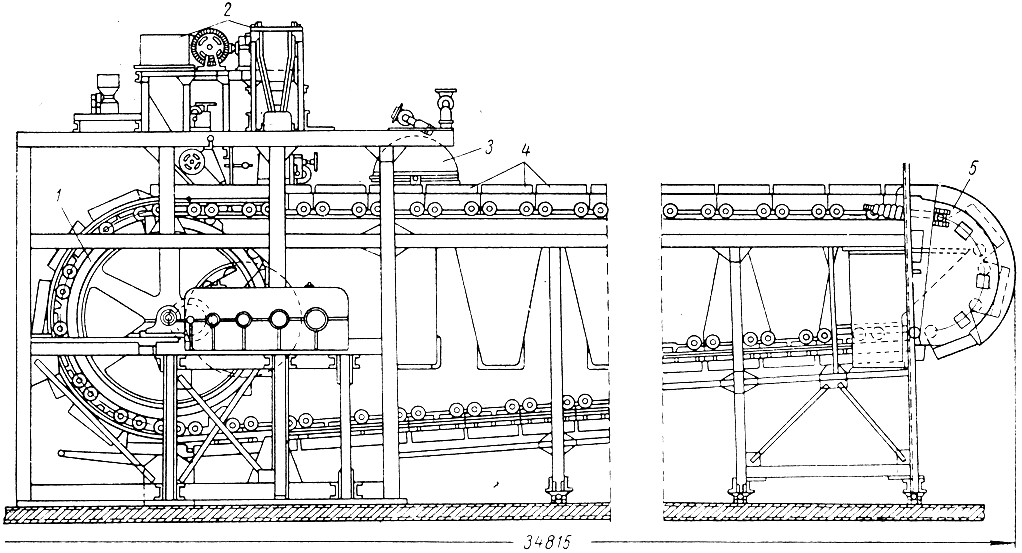

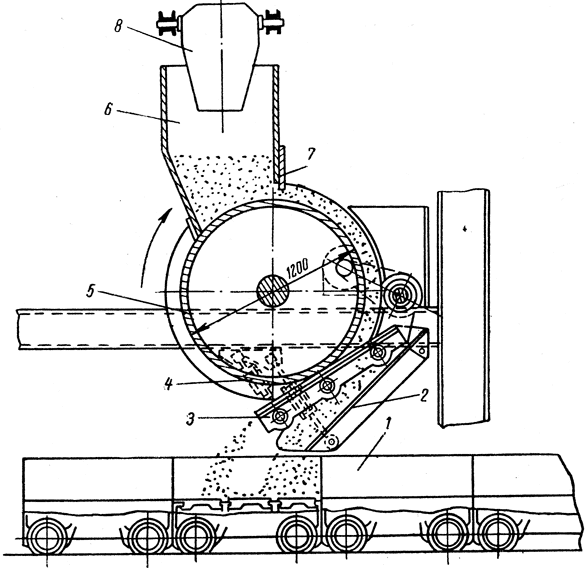

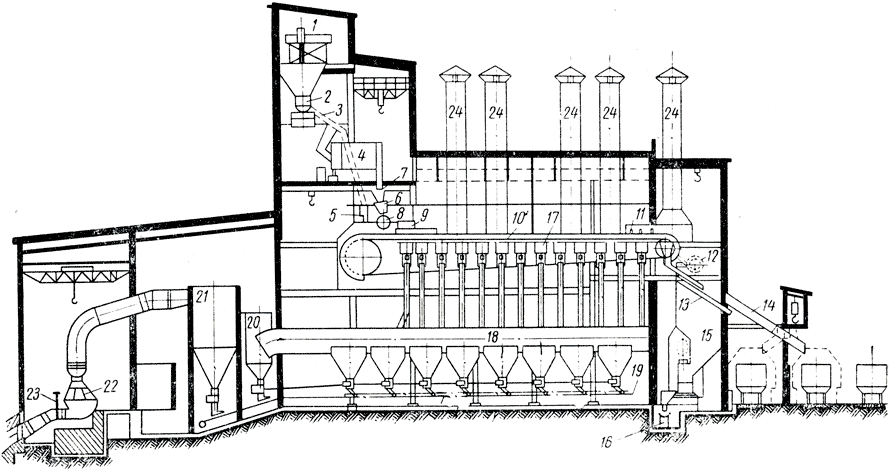

Введение Одна из главных задач развития металлургического производства состоит в повышении темпов и эффективности технического перевооружения и реконструкции существующего оборудования, интенсивного использования имеющегося производственного потенциала, совершенствования систем управления. Современный период развития металлургической технологии характеризуется ускоренным перевооружением всех видов производств, в том числе и прокатного, с целью повышения его технического уровня и повышения качества продукции. Это связано прежде всего с повышением конкурентоспособности выпускаемой продукции, поскольку повышение качества способствует расширению рынков сбыта и в конечном итоге, увеличению прибыли предприятия. Агломерационное производство является первым этапом металлургического цикла. Успешному решению задачи увеличения производства высококачественного железорудного сырья - агломерата и окатышей - главных компонентов шихты для доменных печей - способствует внедрение в производство последних достижений науки, новейшей техники и передовой технологии, применение высокопроизводительных агрегатов и машин, комплексная механизация и автоматизация производства. Современные агломерационные машины работают в непрерывном режиме, что позволяет широко применять комплексную механизацию и автоматизацию производственных процессов. Несмотря на непрерывно проводимую работу в этом направлении, задача дальнейшей модернизации различных агрегатов и технологических комплексов является актуальной, в том числе и на этапах подготовки железорудного сырья. 1 Агломерационный процесс Сущность процесса агломерации заключается в следующем. Рудная мелочь, часто в смеси с более или менее заметным количеством колошниковой пыли, тщательно перемешанная с измельченным до крупности 3 - 0 мм топливом и увлажненная до определенного оптимального предела, в разрыхленном состоянии загружается на колосники спекательного аппарата слоем высотой 200 - 350 мм; затем топливо в смеси зажигается от какого-нибудь сильного источника тепла. Одновременно в камерах, расположенных под колосниками машины, создается посредством эксгаустера разрежение от 1000 до 1200 мм вод ст., благодаря чему воздух, необходимый для сжигания топлива, содержащегося в агломерационной шихте, просасывается через весь слой шихты, загруженной на колосники. Начавшееся в верхнем слое смеси горение постепенно проходит через всю толщу .слоя и заканчивается у колосниковой решетки аппарата. При горении топлива шихты на весьма короткие промежутки времени возникает высокая температура, достигающая 1400°С и выше, достаточная для сплавления рудных зерен и их частичной перекристаллизации. Горение не распространяется одновременно на весь слой загруженной шихты, а проходит сравнительно узко ограниченной зоной (20 - 25 мм, по данным Хохлова и Миллера), постепенно спускающейся от верхнего горизонта загруженной шихты вниз к колосниковой решетке К этому моменту процесс спекания заканчивается и весь слой загруженной шихты превращается в ноздреватый пористый кусковый продукт. Прежде чем рассмотреть более подробно явления, сопровождающие процесс спекания, необходимо указать на особенности процесса спекания методом просасывания: - топливо горит без пламени; - воздух, поступающий для горения, проходит через раскаленный агломерат и, охлаждая его, подогревается до температуры, близкой к температуре агломерата; - тепло от газов к шихте передается очень хорошо благодаря значительным поверхностям соприкосновения. Процессы спекания можно условно подразделить на: - стадию подготовительную; - стадию горения; - стадию охлаждения. После воспламенения топлива на поверхности шихты раскаленные продукты горения, отсасываясь через нижележащую холодную шихту, отдают ей свое тепло. Благодаря происходящему подогреву в верхних слоях испаряется влага, которая конденсируется в нижележащих, недостаточно нагретых горизонтах шихты. По мере опускания вниз зоны спекания испарение захватывает все большие зоны, при этом накопление сконденсировавшейся в нижних горизонтах влаги увеличивается. Вслед за испарением влаги, благодаря воздействию раскаленных продуктов горения и приближению зоны горения, шихта постепенно разогревается до температуры воспламенения топлива. Процесс вступает во вторую стадию, которая характеризуется частичным восстановлением окислов железа и образованием жидких фаз. В зависимости от расхода топлива, а также от состава руды количество жидких фаз может быть большим или меньшим. При большом количестве жидких фаз агломерат получается сильно оплавленным, при малом - едва спеченным. Вслед за оплавлением и продвижением зоны спекания в нижние горизонты шихты наступает третья стадия процесса агломерации: оплавившийся материал подвергается охлаждению холодным воздухом, поступающим для горения в нижележащую зону спекания. При этом ранее восстановленные окислы железа частично окисляются. Физико-химические превращения, происходящие в процессе спекания железных руд, в общих чертах могут быть охарактеризованы следующим образом. Окись железа превращается в магнитную окись либо в результате восстановления по реакции 3Fe2О3 + CО = 2FC3O4 + CO2 либо в результате диссоциации: 6Fe2О3 → 4Fe3О4 + О2. Диссоциация окиси железа становится возможной потому, что значительно повышается температура в слое, где происходит горение, а парциальное давление кислорода в газовой фазе сравнительно невелико. При температурах, развивающихся в процессе агломерации, упругость диссоциации Fe3O4 ничтожно мала. Однако, по данным. С.Т. Ростовцева, упругость диссоциации Fe3O4 в условиях, обеспечивающих взаимодействие Fe3O4 с SiO2, повышается до величин, приближающихся к величине упругости диссоциации Fe2O3; это объясняется взаимодействием магнитной окиси железа с кремнеземом, в результате которого образуется свободная окись железа. В силу этого в элементарных объемах с очень малым парциальным давлением кислорода возможна реакция, конечный результат которой выражается уравнением: 2Fe3O4 + 3SiO2 = 3Fe2SiO4 + O2 - 116290 ккал. В элементарных объемах с восстановительной атмосферой реакция образования файялита будет протекать следующим образом: 2Fe3O4 + 3SiO2 + 2СO = 3Fe2SiO4 + 2СO2 + 23200 ккал. Образующийся файялит начинает плавиться при температуре 1200 - 1250°. Сплавы файялита с закисью железа, магнетитом и кремнеземом еще более легкоплавки, что облегчает образование жидкой фазы. Реакция образования файялита в жидкой фазе ускоряется; это способствует растворению новых количеств магнетита и кремнезема. Образовавшаяся жидкая фаза распространяется за счет образования силикатов и процессов растворения в направлении движения зоны горения. В зависимости от расхода горючего этот процесс может привести к полному или частичному расплавлению материала в зоне горения. По мере передвижения зоны горения сверху вниз температура готового агломерата понижается, жидкие и полужидкие массы затвердевают и образуется более или менее прочный кусковой и пористый материал. Вообще говоря, образование прочного кристаллического сростка из порошка окиси железа возможно и при полном отсутствии жидкий фазы, в результате лишь нагревания. Однако в ряде случаев, в частности, при спекании криворожской руды, процессы рекристаллизации не получают развития, достаточного для прочности срастания зерен. В таких условиях отсутствие жидкой фазы полностью исключает возможность спекания. Роль жидкой фазы не заключается в простом цементировании зерен. Роль цемента выполняет остающееся в агломерате стекло, но при этом происходит не склеивание рудных зерен, а сваривание скелета. Этот скелет состоит из новых кристаллообразований, вступающих в реакцию с жидкой фазой в местах ее появления. Большое значение имеют процессы растворения избыточного окисла с рекристаллизацией и кристаллизацией из расплава. Основными минералами, входящими в состав агломерата и образовавшимися в процессе спекания, являются: - магнетит, главнейший из минералов агломерата, образующийся в результате температурных воздействий при реакции восстановления, а также в процессе распада эвтектических сплавов; - гематит, который обычно находится на поверхности зерен агломерата, а также на границах пор и трещин (обычно гематит является минералом вторичного происхождения, образовавшимся в процессе охлаждения агломерата); - закись железа и металлическое железо, образование которых возможно при большом избытке топлива в шихте; однако и при горячем ходе содержание металлического железа в агломерате не превышает 0,5%; - алюмосиликаты и силикаты, в частности файялит. Существенное влияние на эффективность процесса агломерации методом просасывания оказывает надлежащая подготовка агломерационной шихты, обеспечивающая должную ее газопроницаемость. При низкой газопроницаемости шихты нельзя обеспечить достаточный приток воздуха, необходимый для интенсивного горения. При малых количествах воздуха, поступающего в зону спекания, процесс горения идет очень вяло. Получаемые при этом температуры недостаточны для образования жидких фаз, и агломерата не образуется; при слишком плотной шихте может прекратиться даже начавшееся горение. Газопроницаемость агломерационной шихты зависит в основном от крупности рудных зерен и от степени окомкования шихты. При более крупных зернах проходы между зернами становятся более широкими, газопроницаемость шихты выше, и наоборот. При увлажнении шихты образуются комочки из рудной мелочи, окомкование будет продолжаться до тех пор, пока вся шихта не будет представлять в идеальном случае отдельных округлых комочков. Дальнейшее увлажнение будет разрушать эти комочки, и газопроницаемость будет падать. Оптимальная величина влажности шихты зависит от физических свойств и от крупности спекаемой мелочи; для плотных руд она меньше, чем для мелкопористых порошковатых руд. Это объясняется тем, что при пористых рудах часть добавляемой влаги впитывается внутрь рудных зерен и не оказывает влияния на оком-кование. Более крупные зерна, как правило, требуют меньшего увлажнения, чем зерна более мелкие. Для магнетитовых и мартито-гематитовых руд величина оптимальной влажности колеблется в пределах 6 - 9%, для бурых железняков и охристых руд - в пределах 14 - 28%. Крупность материала, подвергающегося спеканию, может колебаться в очень широких пределах, начиная от очень мелкого класса с крупностью зерен не более 0,2 - 0,1 мм и до 10 - 12 мм. Введение в шихту, идущую на спекание, более крупных кусков является нежелательным, так как влечет за собой получение непрочного агломерата. Кроме рудной мелочи и колошниковой пыли, в шихту, поступающую на спекание, добавляется так называемый возврат. Возврат представляет собой мелкий агломерат и отсеянную от агломерата неспекающуюся мелочь. Возврат отсеивается на колосниковом или роликовом грохоте. Крупность возврата зависит от величины щели грохота; обычно она составляет 25 - 30 мм; при такой величине щели вместе с возвратом отсеивается некоторое количество кускового агломерата для постели, расположенной на колосниках под слоем шихты и служащей для предохранения колосников от прогара. Введение возврата в шихту всегда желательно, так как возврат - зернистый материал, он способствует увеличению газопроницаемости шихты, снижению расхода топлива, большему выходу годного агломерата, увеличению скорости спекания и, следовательно, улучшению условий спекания. Обычно топливом служит отсев коксовой мелочи, однако может применяться также горючее и других сортов. Топливо, идущее в состав шихты, должно быть измельчено до определенной крупности. Применять крупные куски топлива нельзя, так как это сопряжено с получением неоднородной структуры агломерата и повышенным расходом колосников. Чрезмерно мелкое топливо замедляет и ухудшает процесс агломерации. Оптимальной следует считать крупность горючего в пределах 0 - 3 мм. Количество добавляемого в шихту горючего влияет на механические качества и восстановимость агломерата. При небольшом расходе горючего агломерат получается с невысоким содержанием закиси железа. Такой агломерат называется окисным, он довольно хорошо восстанавливается, но обладает недостаточной механической прочностью. При чрезмерно высоком расходе горючего и при наличии в руде большого количества кремнезема получается оплавленный агломерат с высоким содержанием закиси железа. Такой агломерат обладает высокой механической прочностью, но восстановимость его хуже, так как он более оплавлен, а содержание файялита в нем повышено. Оптимальный расход горючего, обеспечивающий правильное сочетание восстановимости и прочности агломерата, определяется опытным путем, в зависимости от качества рудного сырья. Для руд магнетито-гематитового типа оптимальный расход горючего (коксика) чаще всего составляет примерно 5 - 6%. Руды охристые для получения приемлемого по прочности агломерата требуют повышенного расхода горючего - до 9 - 10%; агломерат из этих руд получается сильно оплавленным, с высоким содержанием закиси железа (до 42%), причем пористость и восстановимость соответственно уменьшаются. Большое значение имеет вопрос о поведении в процессе агломерации вредных примесей, находящихся в руде (например, серы, фосфора, цинка, мышьяка). Сера в процессе агломерации может удаляться в очень значительной степени - до 98 - 99% при благоприятных условиях и 80 - 90% при менее благоприятных. В рудах сера обычно находится в виде пирита FeS2, который при нагревании диссоциирует: FeS2 - FeS + S - 18610 ккал. Одновременно с этим в условиях агломерации пирит может окисляться кислородом воздуха: 4FeS2 + 11O2 = 2Fe2О3 + 8SО2 + 935320 ккал. Односернистое железо в присутствии кислорода воздуха при температуре 300 - 400°С также может окисляться: 3FeS + SО2 = Fe3O4 + 3SО2 + 411610 ккал. При более высоких температурах может идти реакция: FeS + 10Fe2O3 = 7Fe3О4 + SO2, интенсивно протекающая при 850°С. Чтобы обеспечить возможность наиболее полною выгорания серы, необходимо подвергать сернистые руды дроблению до крупности зерен 8 - 0 мм. При спекании сернистых руд расход горючего необходимо снижать, по сравнению с агломерацией обычных руд, во-первых, потому что при выгорании серы выделяется тепло, а во-вторых, чтобы избежать образования легкоплавкой эвтектики FeS с FeO, что, вызывая преждевременное оплавление, будет затруднять окисление серы. Фосфор при агломерации железных руд не удаляется. Цинк может удаляться в заметных количествах лишь при агломерации в восстановительной атмосфере и с хлорирующими добавками. Мышьяк в процессе агломерации может удаляться лишь в тех случаях, когда он находится в виде летучей трехокиси As2O3. Однако трехокись мышьяка в присутствии кислорода может окисляться до нелетучей пятиокиси. 2 Влияние агломерата на ход доменной печиХорошее измельчение и смешивание всех материалов, употребляемых в шихту перед агломерацией, является важным условием получения высококачественного агломерата. Известняк измельчают в дробилках и затем просеивают на механических грохотах. Зерна известняка размером 0 - 3 мм направляют в шихту, а более крупные кусочки возвращаются на додрабливание. Горючее - мелкий кокс и антрацитовый штыб - измельчают в валковых дробилках то же до 0 - 3 мм. После дробления известняк и топливо поступают в шихтовые бункера. В шихтовых бункерах хранят также агломерационную руду и концентрат. Шихтовые бункера в нижней части снабжены питателями, при помощи которых шихтовые материалы в определенных количествах выдаются на транспортеры, передающие шихту в корпус агломерации. Здесь перед тем, как попасть на агломерационную машину, шихта в смесительных устройствах (барабаны, шнеки) тщательно смешивается и увлажняется. Агломерату каждого вида соответствует определенный состав шихты. Смешение и увлажнение шихты (содержание влаги обычно составляет 6 - 8%) необходимо для получения однородной, рыхлой и газопроницаемой массы. Газопроницаемость обеспечивается вследствие образования комочков при смешивании в барабане. Готовая шихта поступает на вибрационные грохоты для отсева кусочков размером более 10 мм, которые укладываются на колосниковую решетку спекательных тележек (так называемая постель) для предохранения ее от преждевременного износа. Это необходимо также для того, чтобы мелкая шихта не забивала зазоры между колосниками и не просыпалась через них. Постель состоит главным образом из возврата - мелкого агломерата, который отсеивается при разгрузке спекательных тележек. В настоящее время агломерат получают на агломерационных машинах непрерывного действия в основном с площадью спекания 50 - 75 м2. Уже разработаны проекты и сооружаются агломерационные машины с площадью спекания 200 м2 и более. Агломерационная машина представляет собой конвейер, состоящий из спекательных тележек (рисунок 1), которые движутся по рельсам, закрепленным на металлоконструкциях.  1 - зубчатое колесо; 2 - загрузочное устройство машины; 3 - горн; 4 - спекательные тележки; 5 - разгрузочная часть Рисунок 1 - Агломерационная машина Скорость движения аглоленты составляет от 2,5 до 4,0 м/мин. Тележки приводятся в движение звездочным колесом от редуктора с шестеренной передачей и электроприводом. С одной стороны движущегося конвейера происходит загрузка шихты в тележки и ее зажигание горном с горелками, в которых сжигается смесь доменного и коксового или природного газов. Температура зажигания равна 1200 - 1300°С. Шихта укладывается на конвейер барабанными питателями равномерным слоем высотой 230 - 260 мм (рисунок 2).  1 - спекательные тележки; 2 - загрузочный лоток; 3 - вибрационный грохот; 4 - подвески вибрационного грохота; 5 - барабанный питатель; 6 - бункер; 7 - шибер; 5 - маятниковый рукав Рисунок 2 - Загрузочное устройство агломерационной машины Высота слоя шихты зависит от ее состава и газопроницаемости. Чем больше газопроницаемость шихты, тем больше ее слой и тем больше производительность агломерационной машины. За загрузочным устройством расположен зажигательный горн. При движении конвейера в результате разряжения, создаваемого под спекательными тележками, через слой зажженной шихты просасывается воздух, что необходимо для поддержания горения топлива в слое шихты. За счет тепла, выделяемого при горении топлива, протекает процесс агломерации. На другой стороне агломерационной машины (хвостовой части) происходит непрерывная разгрузка тележек при их переходе на нижнюю ветвь конвейера. Длина агломерационной машины рассчитана так, чтобы к моменту поворота спекательных тележек вниз процесс агломерации шихты закончился. Готовый агломерат поступает с ленты в специальные охладительные устройства или горячим транспортируется в доменный цех. Отсасываемый газ попадает в камеры разряжения, затем через газопроводы в газоочистители и по газоходам выбрасывается эксгаустером (газососом) в дымовую трубу. Разряжение в камерах составляет 7840 - 10780 н/м2 (800 - 1100 мм вод. ст.). На рисунке 3 изображен продольный разрез агломерационного корпуса.  1 - транпортер, подающий шихту; 2 - бунекер-воронка с тарельчатым питателем; 3 - грохот для выделения постели; 4 - смеситель; 5 - бункер для постели; 6 - бункер для шихты; 7 - маятниковый питатель; 8 - барабанный питатель; 9 - горн; 10 - аглолента; 11 - установка для охлаждения агломерата; 12 - дробилка агломерата; 13 - грохот возврата; 14 - перекидной желоб; 15 - бункер охлаждения возврата; 16 - транспортер для возврата; 17 - камеры разрежения; 18 - коллектор с пылевыми воронками; 19 - транспортер для сбора пыли из воронок; 20 - распределитель отходящих газов по мультициклонам; 21 - батарея мультициклонов; 22 - эксгаустер; 23 - газовая задвижка; 24 - вентиляционные трубы Рисунок 3 - Продольный разрез агломерационного корпуса Процесс спекания агломерата протекает следующим образом. При воспламенении топлива в верхних слоях шихты образуются газы, нагретые до высокой температуры, которые просасываются через слой холодной шихты, отдают ей свое тепло и уходят в камеры разряжения. В результате прососа горячих газов шихта просушивается и слой горения перемещается сверху вниз. По мере приближения зоны горения топлива температура шихты повышается, происходит подготовка к воспламенению топлива и спеканию. В зависимости от расхода горючего возможно полное или частичное расплавление материала в зоне горения. Жидкие и полужидкие массы, охлаждаясь, образуют ноздреватый пористый спекшийся продукт - агломерат. При агломерации из руды удаляется значительное количество серы, фосфор в агломератах остается полностью. Расход топлива составляет 5 - 7% по отношению к массе шихты. При спекании железной руды с известняком и марганцевой рудой получают комплексный агломерат, проплавляемый на печах, которые производят передельный чугун с повышенным содержанием марганца. Агломерат, полученный при совместном спекании железной руды (концентрата) и известняка, называется офлюсованным. В офлюсованном агломерате пустая порода SiО2 и Аl2О3 частично или полностью связана с СаО и MgO. Полностью офлюсованным считается такой агломерат, при котором из доменной шихты исключается весь сырой известняк. В состав аглофабрики входят корпуса: приемных бункеров, дробления кокса, дробления известняка (на тех фабриках, где он используется в шихте), шихтовых бункеров и дозировочного отделения, отделения возврата (агломерационной мелочи), эксгаустеров. Все технологические корпуса (отделения) связаны между собой ленточными транспортерами для транспортировки сырья. Производственная взаимосвязь всех участков агломерационной фабрики представляет собой сложную технологическую систему. Сырые материалы с рудного двора поступают в приемные бункера агломерационного цеха, откуда транспортерами они передаются в другие корпуса для дробления. Мелкую руду и концентрат направляют непосредственно в шихтовый бункер. От качества готового агломерата зависят технико-экономические показатели работы доменных печей. Основные требования, предъявляемые к агломерату, состоят в следующем: достаточно высокое содержание железа, которое зависит от содержания железа в рудах; возможно меньшее количество вредных примесей; основность, обеспечивающая полный вывод известняка из шихты доменных печей; возможно меньшее содержание закиси железа, образующейся в процессе спекания; постоянство химического состава и физико-химических свойств; минимальное количество мелочи фракции 0 - 5 мм и максимальная прочность. Агломерат должен быть однородным по кусковатости. В соответствии с этим требованием в настоящее время на некоторых заводах агломерат перед загрузкой в доменные печи подвергают грохочению. При этом отсеивают фракцию 0 - 5 мм. Качество агломерата контролируют по мере его производства. На каждом заводе существуют внутризаводские технические условия, в которых указаны показатели качества агломерата: прочность, содержание мелких и крупных фракций, содержание закиси железа, марганца, окиси кальция и кремнекислоты или их соотношение. Для определения относительной прочности агломерат испытывают в барабане. Диаметр барабана 1000 мм, ширина 600 мм. Внутри барабана находятся три полки, расположенные на равном расстоянии друг от друга. Для испытания берут пробу (куски крупнее 25 мм) агломерата массой 20 кг и загружают ее в барабан, после чего ему придают вращение. Испытание продолжается 4 мин, в течение которых барабан делает 100 оборотов, т.е. по 25 оборотов в минуту. После остановки барабана измельченный в нем агломерат рассеивают на ситах с отверстиями 5 и 12 мм. Количество фракций 0 - 5 мм и более 12 мм, выраженное в процентах к массе пробы, определяет прочность агломерата и называется барабанным числом. Чем больше мелочи фракции 0 - 5 мм, тем хуже качество агломерата. Необходимо отметить, что прочность офлюсованного агломерата ниже, чем неофлюсованного. Восстановимость агломерата определяется по количеству кислорода, отнятого от окислов железа газом-восстановителем (водород, окись углерода) при температурах 700 - 800°С и отнесенного ко всему количеству кислорода во всех окислах железа. Восстановимость выражается в процентах и определяется в лабораторных установках. Чем больше содержится в агломерате закиси железа (FeO), тем хуже его восстановимость. На ход процесса агломерации и качество агломерата оказывает влияние ряд факторов: тщательность смешивания, величина помола, увлажнения, газопроницаемость шихты, расход топлива и др. Неравномерное распределение топлива в агломерационной шихте приводит к неоднородному агломерату: наряду с хорошо спеченными кусками будут встречаться мало пропеченные или совсем не пропеченные участки. Неравномерное распределение извести в шихте приведет к неоднородному химическому составу и неравномерной прочности агломерата. Поэтому однородный по химическому составу и прочности агломерат может быть получен только при точной дозировке и при тщательном перемешивании шихты. Газопроницаемость зависит в основном от крупности рудных зерен и степени окомкования шихты. При плохой газопроницаемости в зону горения не поступает требуемого количества воздуха, в результате чего не достигается температура, необходимая для образования расплава. В случае слишком плотной шихты горение топлива не может распространиться в глубь слоя, а закончится на поверхности. Агломерат в этом случае будет содержать много неспекшейся рудной мелочи. Газопроницаемость зависит также от степени увлажнения шихты. При недостаточном количестве влаги окомкование материалов при их смешивании будет плохим, а газопроницаемость шихты низкой. Если же в шихту дать излишнее количество влаги, то образующиеся мелкие комочки шихты (которые способствуют лучшей газопроницаемости) могут разрушиться, а сконденсировавшаяся в нижней части слоя влага будет препятствовать просасыванию воздуха. Газопроницаемость и влажность шихты влияют на расход топлива. Большое количество влаги в шихте вызывает повышенный расход топлива для ее испарения. При малом расходе горючего в агломерате будет содержаться меньше FeO. Такой агломерат хорошо восстановим, но мало прочен. Наоборот, при большом расходе топлива содержание FeO в агломерате возрастает, прочность его увеличивается, но восстановимость падает. Работа доменных печей с высоким содержанием в шихте офлюсованного агломерата позволила увеличить производительность доменных печей примерно на 30% и снизить расход кокса более чем на 25% (по сравнению с работой печей на сырой руде). Заключение Производство агломерата – один из важнейших этапов металлургического производства. Контроль качества должен осуществляться на каждой стадии агломерационного процесса, от подготовки шихты до выдачи готового продукта. Также должно уделяться внимание вопросам об охране окружающей среды и безопасности жизнедеятельности работников предприятия. За период практики изучены: технологическая схема получения агломерата, устройство и принцип работы основного оборудования, нормы технологического режима, автоматизация технологического процесса. Изучены методы утилизации и переработки отходов производства, выбросов в атмосферу. Рассмотрены вопросы охраны труда и техники безопасности на производстве, а также основные задачи по охране окружающей среды. Список использованных источников 1 Арзамасов, В. Б. Материаловедение / В.Б. Арзамасов, А.А. Черепахин. - М.: Экзамен, 2016. - 352 c. 2 Бондаренко, Г. Г. Материаловедение / Г.Г. Бондаренко, Т.А. Кабанова, В.В. Рыбалко. - М.: Высшая школа, 2018. - 360 c. 3 Волков, Г. М. Материаловедение / Г.М. Волков, В.М. Зуев. - М.: Академия, 2018. - 400 c. 4 Лабораторный практикум по материаловедению в машиностроении и металлообработке / В.Н. Заплатин и др. - М.: Academia, 2017. - 240 c. 5 Материаловедение / Б.Н. Арзамасов и др. - М.: МГТУ им. Н. Э. Баумана, 2016. - 648 c. 6 Материаловедение. - М.: МГТУ им. Н. Э. Баумана, 2019. - 648 c. 7 Мозберг, Р.К. Материаловедение / Р.К. Мозберг. - М.: Высшая школа; Издание 2-е, перераб., 2016. - 448 c. 8 Ржевская, С. В. Материаловедение / С.В. Ржевская. - М.: Университетская книга, Логос, 2018. - 422 c. 9 Сеферов, Г. Г. Материаловедение / Г.Г. Сеферов, В.Т. Батиенков. - М.: РИОР, 2017. - 160 c. 10 Солнцев, Ю. П. Материаловедение / Ю.П. Солнцев, Е.И. Пряхин. - М.: Химиздат, 2019. - 736 c. |