|

|

кино. Агломерационное производство является первым этапом металлургического цикла

Раздел 2.Технологический процесс агломерации

Агломерация (от лат. agglomero - присоединяю, накопляю) - метод для создания предметов из порошкового материала при нагревании ниже температуры плавления, при этом происходит слипание частиц между собой из-за затвердевания легкосплавных частей материала. Традиционно используется в производстве керамики, также агломерация нашла применение в порошковой металлургии. Агломерация является процессом подготовки железорудного сырья для металлургического производства чугуна.

Образование относительно крупных пористых кусков (агломератов) из мелкой руды или пылевидных материалов происходит благодаря спеканию, адгезии, холодной сварке, смачиванию жидкой фазой.

Применяют при обжиге железных и свинцовых руд, цинковых концентратов и др. Агломерат используется в производстве чугуна, как основное железорудное сырье.

Агломерационное производство является одним из начальных этапов металлургического цикла. Результатом этого производства является спекаемый агломерат, который представляет собой шихту, в состав которой входят: железная руда, коксовая мелочь (крупность не более 3 мм), антрацитовый штыб (до 3 мм), тощий уголь (до 3 мм), известняк (до 3 мм), известь и возврат (бракованный мелкий агломерат размерами до 5 мм, возвращаемый в шихту для повторного спекания).

Спекание агломерата осуществляется в специальных агломашинах, которые выдают агломерат в виде пирога. Очевидно, что дальнейшее использование агломерата в таком виде невозможно. С этой целью, непосредственно за агломашинами, устанавливают дробильное оборудование, которое измельчает пирог агломерата до необходимых размеров. В большинстве случаев эту функцию осуществляют дробилки, которые позволяют получить высокую однородность по размеру выходных частиц. Дробилки могут иметь различные конструкции и реализовывать различные способы дробления агломерата.

Агломерационные фабрики обычно располагают непосредственно на металлургических заводах. Это связано с необходимостью использования при производстве агломерата большого объема побочных продуктов и отходов металлургического производства, а также со сложностью транспортировки готового агломерата.

В агломерационном процессе используют колошниковую пыль, являющуюся отходом доменного производства, окалину, образующуюся в нагревательных и термических печах и при прокатке слитков, а также мелкий кокс, получаемый при сортировке кокса в доменных и коксохимических цехах. При расположении аглофабрики на металлургическом заводе отпадает необходимость в транспортировке этих материалов. Кроме этого, в качестве топлива для спекания агломерационной шихты используются доменный и коксовый газы.

Агломерат, особенно офлюсованный, при перевозке на большие расстояния и перегрузках разрушается, в результате чего образуется значительное количество некондиционной мелочи. Расположение аглофабрики около доменного цеха позволяет транспортировать агломерат ленточными конвейерами.

Агломерационные фабрики представляют собой сложные производственные комплексы. Состав и структура комплексов определяются технологией окускования агломерационной шихты. В состав агломерационной фабрики обычно входят следующие основные сооружения: отделение вагоноопрокидывателей и приемных бункеров шихтовых материалов, корпус дробления и измельчения топлива, корпус дробления и сортировки флюсов (известняка), отделение шихтовых бункеров, корпус смешивания и окомкования шихты, корпуса спекания, охлаждения, дробления и сортировки агломерата, газоочистные сооружения и корпус нагнетателей (эксгаустеров).

Транспортировка шихтовых материалов по технологической цепи агломерационных фабрик осуществляется системой ленточных транспортеров, в состав которой входят перегрузочные узлы.

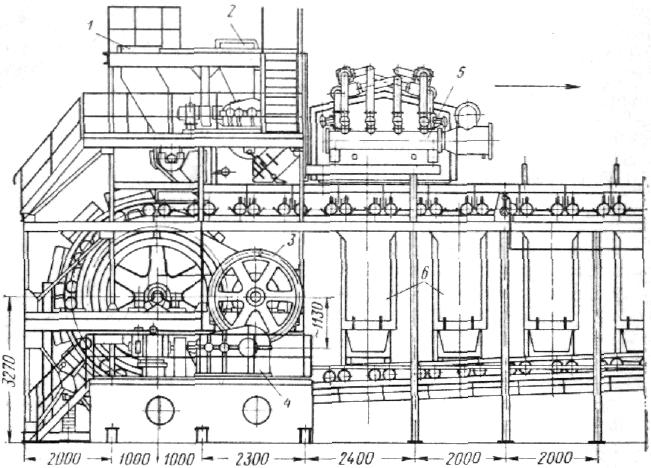

На рисунке 1 изображена схема цепи аппаратов агломерационной фабрики с конвейерной машиной и прямолинейным охладителем агломерата.

Рисунок 1 - Схема расположения оборудования на агломерационной фабрике

Шихтовые материалы, поступающие на аглофабрику в железнодорожных вагонах, роторными вагоноопрокидывателями 1 разгружаются в приемные бункера 2. Перед вагоноопрокидывателями установлены железнодорожные весы для взвешивания поступающего сырья. При дальних перевозках аглоруда и концентраты, имеющие естественную влажность, в зимнее время смерзаются. Это приводит к усложнению разгрузочных работ и дополнительным расходам на строительство и эксплуатацию гаражей размораживания.

Материалы из приемных бункеров выдаются пластинчатыми или электровибрационными питателями, проходят через перегрузочные узлы и ленточными конвейерами подаются в отделение распределения, передающее материалы на устреднительные склады и обратно со складов на смешивание и окомкование.

На усреднительных складах материалы укладываются в штабели 3, непрерывное послойное формирование которых осуществляется ленточными конвейерами 4, саморазгружающимися тележками или штабелеукладчиками.

Из штабелей сырье различными способами, например роторными экскаваторами 5, загружается на отводящие ленточные конвейеры и транспортируется в отделение шихтовых бункеров. Системы конвейерной загрузки штабелей, существующие на отечественных аглофабриках, не позволяют получать требуемую однородность состава сырья. Крупные склады шихтовых материалов новых отечественных аглофабрик оснащаются современным усреднительным оборудованием, обеспечивающим максимальную степень усреднения, таким, как штабелеукладчики двухконсольный Ш2К-750 и одноконсольный Ш1КП-1000, двухроторный усреднитель-заборщик У2Р-600, универсальная погрузочно-загрузочная машина МПЗУ-1250/750. Топливо и известняк со складов направляются ленточными конвейерами на дробление и измельчение. Для измельчения известняка используют молотковые дробилки 9 типа ДМРИЭ, работающие в замкнутом цикле с грохотами 10. Иногда известняк измельчают в две стадии: в молотковых дробилках до крупности 8-0 мм и в шаровых мельницах до крупности менее 3 мм.

Топливо (кокс) в зависимости от исходной крупности измельчают в одну или две стадии. В последнем случае на первой стадии дробления до крупности 15-0 мм применяют конусные дробилки 7 типа КМД-1750 и КМД-220. Кокс перед дробилкой попадает на инерционный грохот 6, где отсеивается мелкая фракция, а затем после дробления вместе с отсеянной мелочью подается в четырех валковую дробилку 8 на вторую стадию измельчения. При одностадийном измельчении используются только валковые дробилки.

Все шихтовые материалы, подготовленные по гранулометрическому составу, поступают в отделение шихтовых бункеров. Бункеры 11 вместимостью 70-100 м3 располагают рядами, число рядов соответствует числу агломашин на фабрике. Число бункеров для различных компонентов определяется составом спекаемой шихты. Для железорудных концентратов и аглоруды используют обычно восемь-девять бункеров, для флюсов - четыре-пять, для топлива - три-четыре. Имеются бункеры для возврата, окалины, колошниковой пыли и других компонентов шихты. Иногда бункера возврата располагают в отделении первичного смешивания, куда направляется возврат с аглолент и из доменного цеха (отсев в скиповой яме). При этом устанавливают один общий для всех агломашин бункер емкостью 350 м3.

Загрузка шихтовых бункеров ведется ленточными конвейерами, оборудованными барабанными сбрасывающими тележками или передвижными конвейерами. Компоненты агломерационной шихты из бункеров выгружаются тарельчатыми или электровибрационными питателями, проходят через систему автоматического взвешивания и дозирования, укладываются на сбороный ленточный конвейер 12 и направляются в корпус первичного смешивания.

В агломерационном процессе для смешивания шихты применяют смесители барабанного типа. Отечественной промышленностью выпускаются смесители СБ-2,8х6 и СБ-2,8х8 для агломашин рабочей площадью 50 и 75 м2, СБ-3,2Х8 и СБ-3,2х12,5 для агломашин площадью 200-400 м2.

Смешанная шихта транспортируется в отделение агломерации и ленточными реверсивными конвейерами загружается в промежуточные бункера, из которых подается на вторичное смешивание (аглофабрики с машинами 75 м2) или на окомкование в барабанные окомкователи типа ОБ-3,2х 12,5 (аглофабрики с машинами 200-400 м2).

Возможно смешивание и окомкование в одном агрегате - смесителе-окомкователе. При загрузке в промежуточные бункера имеет место сегрегация шихты, ухудшающая достигнутую однородность по крупности. Учитывая это, на современных крупных аглофабриках стремятся исключить промежуточные бункера и шихту из барабанного смесителя 13 в окомкователь 14 передавать ленточным транспортером 15.

Подготовленная шихта из окомкователя или вторичного смесителя загружается на челноковый ленточный распределитель, которым равномерно укладывается в бункер барабанного питателя шихты агломерационной машины 16. Перед загрузкой шихты на колосники движущихся спекательных тележек укладывается защитный слой постели - агломерат крупностью 12-25 мм. Загруженные тележки поступают под зажигательный горн, где происходит воспламенение твердого топлива верхнего слоя шихты. При дальнейшем продвижении тележек по агломашине через слой шихты просасывается воздух и горение топлива из верхних слоев постепенно перемещается в нижние. После спекания готовый агломерат в хвостовой части агломашины сходит со спекательных тележек и поступает в одновалковую зубчатую дробилку 17, а оттуда на самобалансный грохот 18, где выделяется горячий возврат (мелочь 6-0 мм); надрешетный продукт подается на охладитель 20. Горячий возврат направляется на сборный конвейер шихтовых бункеров и используется для подогрева других компонентов шихты или охлаждается водой в охладителях барабанного типа 19 и загружается в бункера шихтового отделения. Выделение из горячего агломерата мелких фракций повышает эффективность работы охладителей. Однако затраты на изготовление и обслуживание самобалансных грохотов горячего агломерата и барабанных охладителей возврата весьма высокие. В связи с этим на ряде крупных зарубежных установок вынуждены были отказаться от выделения горячего возврата и весь агломерат после дробления направлять на охлаждение.

На аглофабриках для охлаждения агломерата применяются три типа охладителей: прямолинейные, кольцевые и чашевые, на которых продувом или прососом воздуха агломерат охлаждают до температуры 100o С. При дальнейшей переработке агломерата с такой температурой, улучшаются условия работы оборудования и обслуживающего персонала.

На некоторых отечественных и зарубежных аглофабриках агломерат частично или полностью охлаждают непосредственно на ленте агломашины. Охлажденный агломерат проходит многостадийное грохочение для разделения на годный продукт и возврат.

Для первой стадии грохочения перед вторичным дроблением широко применяются стационарные грохоты 21, разделяющие агломерат на два класса. Надрешетный продукт подвергается измельчению в двухвалковых дробилках 22. При последующих стадиях грохочения на грохотах самобалансного типа 23 агломерат разделяется на годный продукт и возврат, а также выделяется агломерат для подстилочного слоя, подаваемого на колосники спекательных тележек.

После сортировки кондиционный агломерат транспортерами направляется в доменный цех или грузится в специальные железнодорожные вагоны 24.

Горячие газы, получающиеся при спекании агломерата, отсасываются нагнетателем (эксгаустером) 28 через вакуум-камеры 25, газовый коллектор 26, систему пылеочистки 27 и выбрасываются в дымовую трубу 29.

2.1.Технология агломерации

Агломерация - это процесс окускования мелких руд, концентратов и колошниковой пыли спеканием в результате сжигания топлива в слое спекаемого материала. Для производства агломерата предназначены ленточные агломерационные машины со спеканием слоя шихты на движущейся колосниковой решетке при просасывании воздуха через шихту. Продукт спекания (агломерации) – агломерат - представляет собой кусковой, пористый продукт черного цвета; упрощенно можно характеризовать его как спеченную руду или спеченный рудный концентрат.

При агломерации удаляются некоторые вредные примеси (сера и частично мышьяк), разлагаются карбонаты и получается кусковой пористый, к тому же офлюсованный материал. По существу - это металлургическая подготовка.

Основные составляющие агломерационной шихты - железосодержащие материалы (рудный концентрат, руда, колошниковая пыль); возврат (отсеянная мелочь ранее произведенного агломерата); топливо (коксовая мелочь); влага, вводимая для окомкования шихты; известняк, вводимый для получения офлюсованного агломерата.

Кроме того, в шихту зачастую вводят известь (до 25—80 кг/т агломерата), что улучшает комкуемость шихты, повышая ее газопроницаемость, прочность агломерата; марганцевую руду (до 45 кг/т агломерата) для повышения содержания марганца в чугуне и отходы (прокатную окалину, шламы и другие материалы, вносящие оксиды железа).

Подготовку шихты, как и спекание, ведут на агломерационных фабриках. Подготовка шихты должна обеспечить усреднение, необходимую крупность, дозирование компонентов шихты, смешивание и окомкование ее. Составляющие шихты из бункеров, где они хранятся, выдают с помощью весовых и объемных дозаторов. Дозирование должно обеспечить требуемый состав агломерата.

Для обеспечения равномерного распределения компонентов по всему объему шихты необходимо осуществлять хорошее смешивание шихты, что обычно проводят во вращающихся барабанах, сначала в смесительном, а затем в окомковательном, или совместив эти две операции в одном агрегате. При подаче в барабан воды, разбрызгиваемой над поверхностью шихты, происходит окомкование ее вследствие действия возникающих между частичками материала капиллярных сил. Окомкованная шихта характеризуется более высокой газопроницаемостью. Большое влияние на комкуемость, а, следовательно, и газопроницаемость, оказывает содержание влаги в шихте. Газопроницаемость шихты возрастает по мере увеличения влажности до 6-9 %, а при превышении этой величины шихта превращается в полужидкую массу, газопроницаемость которой низка. После окомкования шихту транспортируют к спекательной машине.

Процесс спекания

На колосниковую решетку конвейерной ленты загружают так называемую "постель" высотой 30-35 мм, состоящую из возврата крупностью 10-25 мм. Затем загружают шихту (250-350 мм). Под колосниковой решеткой создают разрежение около 7-10 кПа, в результате чего с поверхности в слои засасывается наружный воздух.

Чтобы процесс начался, специальным зажигательным устройством нагревают верхний слой шихты до 1200-1300 °С, и топливо воспламеняется. Горение поддерживается в результате просасывания атмосферного воздуха. Зона горения высокой около 20 мм постепенно продвигается сверху вниз (до колосников) со скоростью 20-30 мм/мин.

В зоне горения температура достигает 1400-1500 °С. При таких температурах известняк СаСО3 разлагается на СаО и СО2, а часть оксидов железа шихты восстанавливается до FeO. Образующиеся СаО и FeO, а также оксиды шихты SiO2, Fe3O4, Fe2О3, А12О3 и др. вступают в химическое взаимодействие с образованием легкоплавких соединений, которые расплавляются. Образующаяся жидкая фаза пропитывает твердые частицы и химически взаимодействует с ними. Когда зона горения опустится ниже мест образования жидкой фазы, просасываемый сверху воздух охлаждает массу, пропитанную жидкой фазой, и последняя затвердевает, в результате чего образуется твердый пористый продукт - агломерат. Поры возникают в результате испарения влаги и просасывания воздуха. Продвижение через слой шихты сверху вниз зоны, в которой происходит горение топлива и формирование агломерата (т.е. спекаемого слоя), длится 8-12 мин и заканчивается при достижении постели.

Рассмотрим основные химические реакции, протекающие при агломерации. Горение топлива происходит по реакциям:

С + 0,5О2 = СО;

С + О2 = СО2.

В отводимых продуктах горения отношение СО2/СО равно 4-6, но вблизи горящих кусочков кокса атмосфера восстановительная (преобладает СО), что вызывает восстановление оксидов железа.

Большая часть непрочных оксидов Fе2О3 превращается в Fе3О4 в результате восстановления: Fе2О3 + СО = Fе3О4 + СО2, либо в результате диссоциации: 6Fe2O3 =4Fe3O4.

Часть оксидов Fe3O4 восстанавливается до FeO:

Fe3O4 + СО = 3FeO + СО2.

Содержание FeO в агломерате обычно находится в пределах 8—17 %, оно возрастает при увеличении расхода кокса на агломерацию; одновременно уменьшается остаточное содержание Fе2О3.

Известняк разлагается по реакции СаСО3 = СаО + СО2, идущей с поглощением тепла.

При агломерации удаляется сера и частично (около 20 %) мышьяк. Сера в шихте обычно находится в виде сульфида железа FeS2 (пирит), а иногда в виде сульфатов СаSО4 • 2Н2О (гипс) и BaSO4 (барит). Пирит в условиях агломерации окисляется по нескольким реакциям, одна из них:

3FeS2 +2О2 = Fe3O4 + 6SO2.

Гипс и барит разлагаются при 1200-1400°С по реакциям CaSO4 = СаО + SО3;

BaSO4 = ВаО + SO3.

В процессе агломерации выгорает 90-98 % сульфидной серы, а сульфатной 60-70 %. Нижний предел относится к офлюсованному агломерату, а верхний к неофлюсованному.

Протекает много реакций взаимодействия между оксидами шихты, в результате чего образуются десятки различных химических соединений.

Офлюсованный агломерат и его свойства

В настоящее время производят офлюсованный агломерат, т.е. в шихту агломерации вводят известняк, чтобы агломерат содержал СаО и его основность CaO/SiO2 составляла 1-1,4 и более. Это позволяет работать без загрузки известняка в доменную печь.

Основные преимущества офлюсованного агломерата:

1) Исключение из доменной плавки эндотермической реакции разложения карбонатов, т.е. СаСО3= СаО + СО2 - Q или MgCO3 = MgO + CO2 - Q, требующих тепла, а следовательно, расхода кокса. Этот процесс перенесен на аглоленту, где расходуется менее дефицитное и более дешевое топливо, чем кокс.

2) Улучшение восстановительной способности газов в самой доменной печи вследствие уменьшения разбавления их двуокисью углерода, получаемой от разложения карбонатов.

3) Улучшение восстановимости агломерата, так как известь вытесняет оксиды железа из трудновосстановимых силикатов железа.

4) Улучшение процесса шлакообразования, так как в офлюсованном агломерате оксиды плотно контактируют друг с другом.

5) Уменьшение числа материалов, загружаемых в доменную печь.

В конечном итоге, применение офлюсованного агломерата приводит к сокращению расхода кокса на 6-15 %.

Качество агломерата оценивают рядом параметров: он должен быть в кусках определенной крупности, должен иметь высокую прочность в холодном и в горячем состоянии, высокую восстановимость, высокую температуру размягчаемости. Агломерат не должен содержать фракций < 5 мм, поскольку мелочь сильно снижает газопроницаемость шихты в доменной печи; крупность агломерата для малых и средних печей должна составлять 5-40мм, а для крупных и сверхмощных - 15-40 мм.

Высокая холодная и горячая прочность необходимы, чтобы агломерат не разрушался с образованием мелочи, препятствующей движению газов через слой шихты в печи. Под холодной прочностью подразумевают прочность, препятствующую разрушению агломерата при его транспортировке и загрузке в печь, под горячей - препятствующую разрушению под воздействием давления столба шихты в печи при высоких температурах. Для получения стабильно высокой холодной прочности прежде всего важно соблюдение технологии подготовки шихты с поддержанием оптимального гранулометрического состава и ее высокой газопроницаемости, в том числе путем ее тщательного окомкования и добавки в шихту извести. Холодная прочность сильно снижается при очень быстром охлаждении и при наличии остатков шихты в агломерате. Для предотвращения резкого охлаждения горячий агломерат со спекательной ленты направляют в специальные охладители, где его охлаждают в течение 40-60 мин просасываемым вентиляторным воздухом. С тем, чтобы в агломерате после спекания не оставалось кусков шихты, она не должна содержать рудных частиц крупностью > 8 мм и известняка > 3 мм; необходимо также увеличивать расход топлива.

В состав агломерационной фабрики входят комплекс оборудования для подготовки шихты, ленточные (конвейерные) агломерационные машины и комплекс оборудования для дробления и охлаждения полученного агломерата и отсева его мелочи.

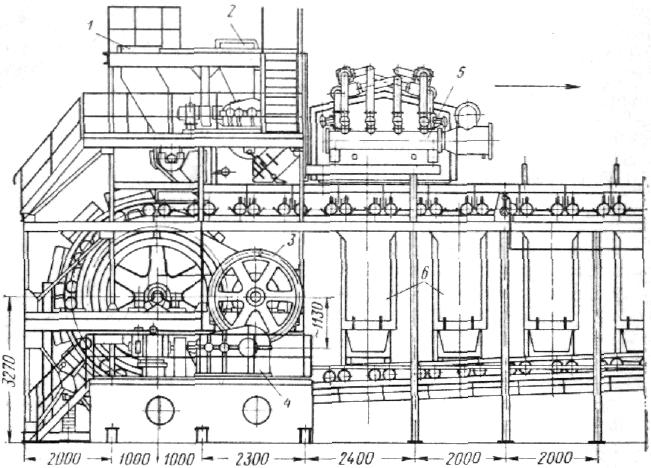

Агломерационная машина (см. рис.2) имеет в качестве основного элемента замкнутую ленту (конвейер) из отдельных спекательных тележек-паллет. Тележка - это опирающаяся на четыре ролика колосниковая решетка с продольными бортами; тележки движутся по направляющим рельсам под воздействием пары приводных звездочек. На горизонтальном участке ленты тележки плотно примыкая друг к другу, образуют движущийся желоб с дном в виде колосниковой решетки.

Под тележками рабочей ветви ленты расположено 13-26 вакуум-камер, в которых с помощью эксгаустера создают разрежение 10-13 кПа. Ширина ленты составляет 2-4 м, число тележек в ленте от 70 до 130, скорость ее движения 1,4-7 м/мин; площадь спекания действующих машин равна 50-312 м2.

На движущуюся ленту питателем укладывают постель высотой 30 мм из возврата агломерата крупностью 10-25 мм; она предотвращает просыпание шихты через щели решетки и предохраняет решетку от перегрева. Затем питателем загружают слой шихты высотой 250—350 мм. Далее шихта на движущейся ленте попадает под зажигательный горн, который нагревает поверхность шихты по всей ширине до 1200-1300°С, в результате чего загорается топливо. При дальнейшем движении ленты за счет просасываемого эксгаустером сверху воздуха слой горения кокса и спекания агломерата перемещается вниз, а продукты сгорания через вакуумные камеры поступают в пылеуловитель и далее выбрасываются в атмосферу через трубу. Формирование агломерата заканчивается на горизонтальном участке движения ленты; этот момент легко определяют по резкому падению температуры отходящих газов, свидетельствующему об окончании горения кокса. Готовый агломерат при огибании лентой холостой звездочки ссыпается вниз. Он попадает в валковую дробилку горячего дробления и затем на грохоты, где от дробленого продукта отсеивают горячий возврат. Далее агломерат поступает на охладитель (пластинчатый конвейер либо круглый вращающийся охладитель), где он в течение 40-60 мин охлаждается до 100°С просасываемым воздухом. Затем агломерат направляется на грохоты холодного агломерата, где отделяется постель. После этого годный агломерат конвейером транспортируют в доменный цех, а мелочь - в бункер возврата. Этот возврат, также как и горячий, вновь направляются на агломерацию. Выход годного агломерата (фракции крупностью > 5 мм) из шихты не превышает 70—80 %.

1 – бункер для шихты; 2 – питатель; 3 – ведущие звездочки;

4 – холостая ветвь; 5 – зажигательный горн; 6 – вакуум-камеры

Рисунок 2 - Головная часть агломерационной машины

|

|

|

Скачать 466.44 Kb.

Скачать 466.44 Kb.