Алгоритм системы питания дизельного двигателя. алгоритм диагностики системы питания дизельного двигателя контро. Алгоритм диагностики системы питания дизеля. Введение

Скачать 2.45 Mb. Скачать 2.45 Mb.

|

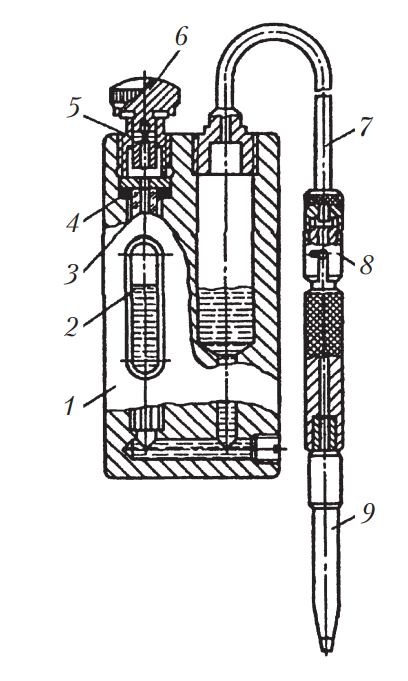

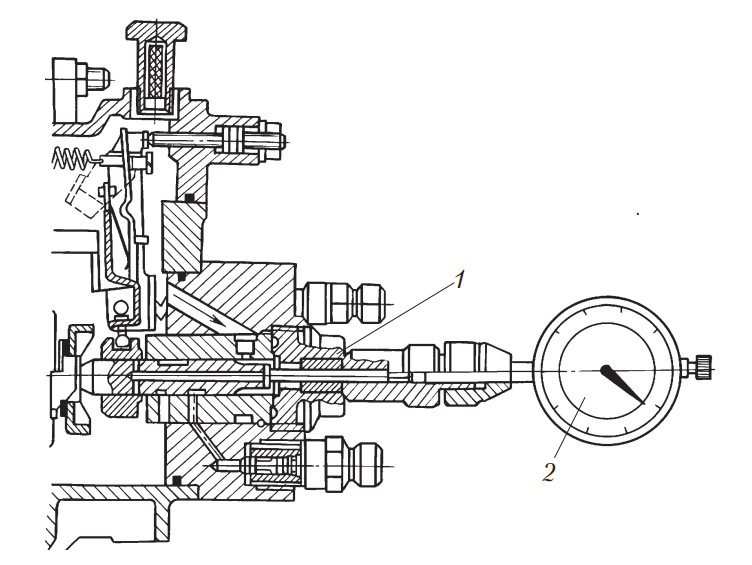

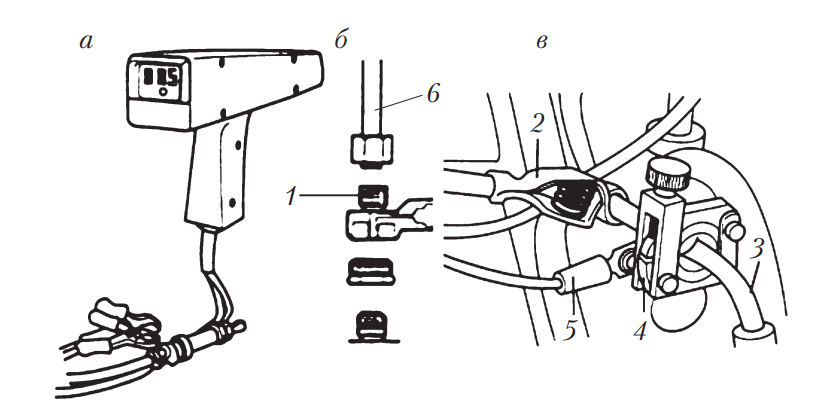

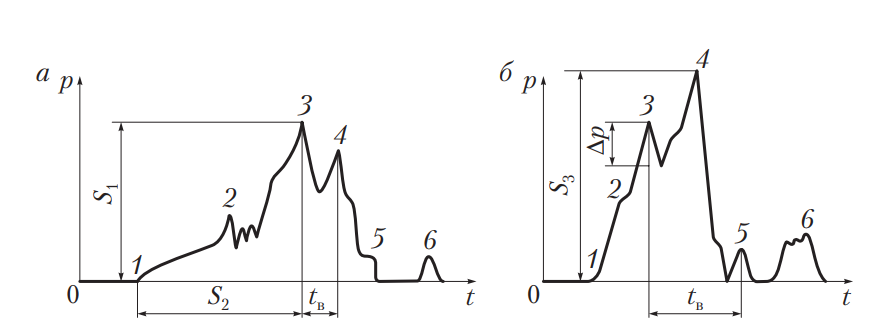

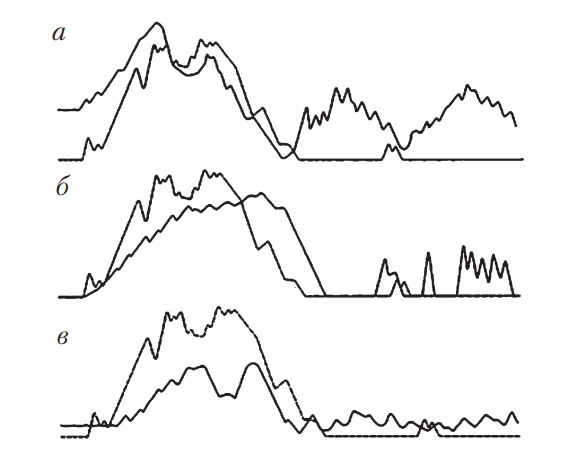

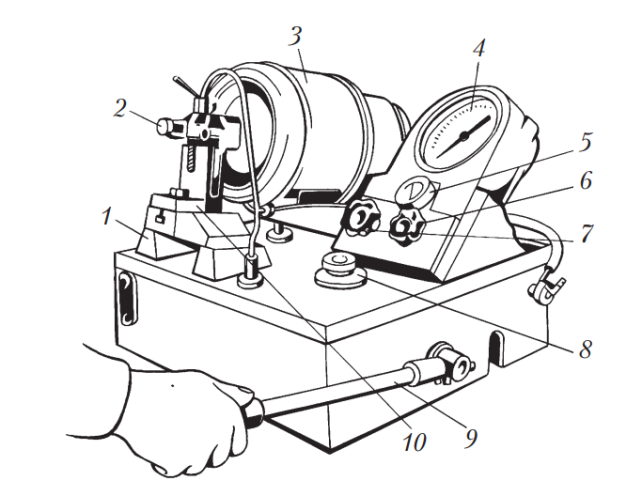

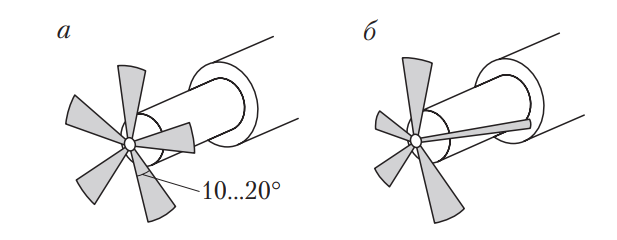

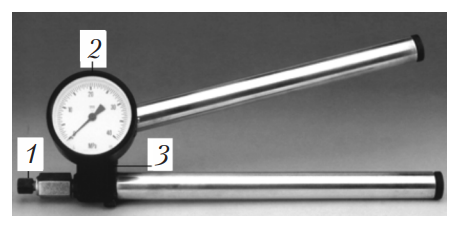

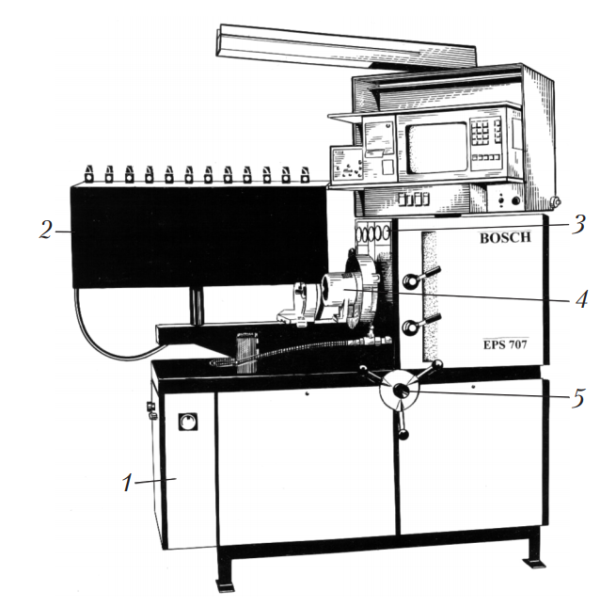

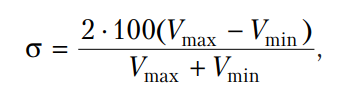

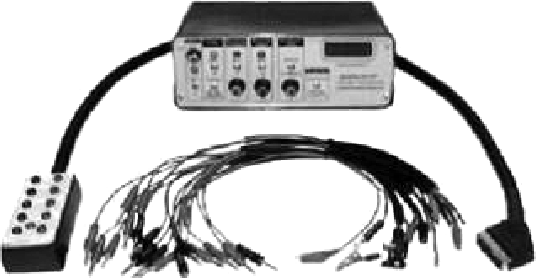

1 2 Алгоритм диагностики системы питания дизеля. ВВЕДЕНИЕ Любая машина (механизм) может быть в двух состояниях – исправном и неисправном. Машина исправна, если она соответствует всем предъявляемым к ней требованиям. Надежность узлов и компонентов, устанавливаемых на современные автомобили настолько высока, что при своевременном выполнении замены изношенных и вышедших из строя в результате старения материалов деталей вероятность внезапного их отказа крайне мала. Отказы редко происходят спонтанно и обычно являются следствием иногда продолжительного развития дефекта. Те же компоненты, которые могут выйти из строя неожиданно, обычно не являются жизненно важными для функционирования основных узлов и систем автомобиля, либо легко заменяются в дорожных условиях. Основополагающим шагом при выявлении причин любого отказа является выбор точки начала поисков. Часто причина оказывается лежащей на поверхности, однако в некоторых случаях приходится потрудиться, проводя небольшое исследование. Автолюбитель, произведший полдюжины случайных проверок, замен и исправлений вполне имеет шанс обнаружить причину отказа (или его симптом), однако такой подход никак нельзя назвать разумным, ввиду его трудоемкости и бесцельности затрат времени и средств. Гораздо эффективнее оказывается спокойный логический подход к поиску вышедшего из строя узла или компонента. Обязательно следует принять во внимание все предшествовавшие поломке, иногда незначительные, симптомы и настораживающие сигналы, такие как: потеря развиваемой двигателем мощности, изменение показаний измерителей, возникновение необычных звуков и запахов, и т.п. Неисправности системы питания В процессе эксплуатации дизельного двигателя в системе питания могут происходить различные отклонения, вызванные рядом неисправностей. Затрудненный запуск двигателя. Основные причины: ограниченная подача топлива; не работают свечи накаливания; засорение трубки вентиляции бака; попадание воздуха в топливную систему; не работает электромагнитный запорный клапан или система подогрева; неправильная установка угла опережения впрыска топлива; неисправен ТНВД; недостаточная компрессия в цилиндрах двигателя; изношены или загрязнены форсунки. Неустойчивая работа двигателя на холостом ходу. Основные причины: попадание воздуха в топливную систему; загрязнение топлива; неправильно отрегулирована частота вращения коленчатого вала на холостом ходу; износ или загрязнение форсунок; нарушение угла установки опережения впрыска топлива; неисправность ТНВД; повреждение или ослабление топливопроводов. Повышенный расход топлива, дымный выхлоп. Основные причины: загрязнение воздушного фильтра; негерметичность системы питания; загрязнение топливопровода слива топлива; износ или загрязнение форсунок; нарушение угла установки угла опережения впрыска топлива; неисправность ТНВД; недостаточная компрессия в цилиндрах двигателя; неправильная установка зазоров в клапанном механизме. Снижение мощности и динамики разгона двигателя. Основные причины: малая цикловая подача ТНВД; износ или загрязнение форсунок; нарушение угла опережения впрыска топлива; недостаточная компрессия в цилиндрах двигателя. Диагностирование и устранение неисправностей системы питания дизельного двигателяОбщее диагностированиеПроверка работы системы питания дизельного двигателя производится по расходу топлива и дымности отработавших газов дорожными и стендовыми испытаниями, а также по внешним признакам работы двигателя. Работоспособность системы питания может характеризовать также падение частоты вращения коленчатого вала при отключении отдельных цилиндров. Диагностирование системы питания разделяется на оценку подачи воздуха и топлива. При оценке подачи воздуха измеряют засоренность воздухоочистителя и герметичность впускного тракта. Засоренность воздухоочистителя определяют с помощью стандартного вакуумметра по разрежению во всасывающем коллекторе. Герметичность впускного тракта определяют с помощью устройства КИ-4870 по наличию разрежения в местах соединения трубопроводов. Устройство КИ-4870 представляет собой жидкостный U-образный вакуумметр (рис. 1), одна полость которого соединена с окружающей средой, а другая — через резиновую трубку 7 и наконечник 9 с местами возможного подсоса воздуха. Корпус прибора удерживается вертикально, и при наличии разрежения уровень жидкости в контрольном окне 2 понижается. Проверку герметичности магистрали низкого давления производят следующим образом. Пускают двигатель, затем на малой частоте вращения коленчатого вала отвертывают пробку фильтра тонкой очистки и осматривают струю топлива (по наличию в топливе неоднородности или пузырьков воздуха можно заключить, что магистраль негерметична). При этом проверяют все соединения на участке от бака до топливоподкачивающего насоса и устраняют неплотности подтяжкой резьбы, заменой некачественных прокладок, муфт, штуцеров или трубопроводов.  Устройство для проверки герметичности воздушного тракта КИ-4870: 1 — корпус; 2 — контрольное окно; 3 — водомерная трубка; 4 — прокладка; 5 — отверстие винта; 6 — винт; 7 — резиновая трубка; 8 — вилка; 9 — съемный наконечник Герметичность магистрали низкого давления до насоса высокого давления проверяют ручным подкачивающим насосом. Для этого отсоединяют сливной трубопровод от бака, наглухо закрывают его пробкой, а затем делают несколько качков ручным насосом, закачивая топливо из бака в магистраль. В случае выхода пузырьков воздуха или обнаружения течи топлива в местах неплотностей подтягивают резьбовые соединения или устраняют неисправность другим способом. Для проверки герметичности всей системы питания может использоваться специальный воздушный насос типа паяльной лампы, работающий на принципе подачи топлива в систему питания под избыточным давлением около 0,3 МПа, что позволяет по падению давления и подтеканиям топлива определять даже малейшие неплотности в магистрали. Проверку работоспособности топливоподкачивающего насоса выполняют несколькими способами. Простейшую проверку без снятия насоса с двигателя проводят по пульсации топлива из отсоединенного от фильтра тонкой очистки топливопровода при проворачивании стартером коленчатого вала двигателя. Если насос исправный, то топливо будет выходить из топливопровода пульсирующей струей. Отсутствие струи или слабая струя свидетельствуют о неисправности насоса (если при этом не засорены топливопроводы, фильтр грубой очистки и топливозаборник). Более глубокую проверку топливоподкачивающих насосов проводят на специальных стендах. Общую проверку работоспособности ТНВД можно провести следующим образом. Отсоединяют трубопроводы от штуцеров насоса и с помощью стартера проворачивают коленчатый вал, наблюдая при этом за нагнетательными секциями; отсутствие подачи топлива или его слабая подача с пузырьками воздуха свидетельствуют о неисправностях ТНВД. Проверка и регулировка угла опережения впрыскаУстановка угла опережения впрыска топлива проводится для обеспечения правильного соотношения между положением плунжера ТНВД и поршня в цилиндре двигателя во время такта сжатия. Внешними признаками неправильно установленного угла опережения впрыска являются определенные отклонения в работе двигателя: при раннем впрыске двигатель запускается резко, но работает жестко, а при остановке двигателя наблюдается обратный удар; при позднем впрыске двигатель заводится плохо, работает мягко, слабо набирает обороты и не развивает необходимой мощности, дымность отработавших газов увеличивается. Различают статические и динамический методы установки угла опережения впрыска. Один из статических методов — установление угла опережения впрыска по определенным меткам. Чтобы определить угол опережения впрыска топлива для многоплунжерных насосов, к штуцеру первой нагнетательной секции вместо трубопровода высокого давления подсоединяют моментоскоп и проворачивают коленчатый вал двигателя до появления в моментоскопе топлива. Моментоскоп представляет собой короткий отрезок топливопровода 3 (рис. 2), соединенный резиновой или пластмассовой трубкой 2 со стеклянной трубкой 1 диаметром 1,0…1,5 мм. Затем, медленно вращая коленчатый вал, определяют положение, в котором уровень топлива в стеклянной трубке моментоскопа начнет подниматься. После этого вал останавливают и определяют, какая риска с цифрой на маховике совпадает со стрелкой на картере маховика. Метки и риски для определения оптимального угла опережения впрыска топлива находятся на поверхности переднего шкива коленчатого вала (по его окружности, на передней крышке или корпусе двигателя и т.д.), обычно рядом с метками, указывающими положение поршня первого цилиндра в ВМТ. Зафиксированная таким образом величина и будет определять угол опережения впрыска топлива. Если этот угол не совпадает с паспортными данными, в легковых автомобилях отпускают болты крепления насоса высокого давления и проворачивают насос в направлении вращения коленчатого вала. Другой статистический метод регулировки угла опережения впрыска топлива — изменение положения муфты привода. Он применяется в основном для грузовых автомобилей. Правильность установки угла опережения впрыска топлива проверяют еще раз путем проворачивания коленчатого вала и вторичного контроля совпадения всех меток. Для двигателей с ТНВД распределенного впрыска наиболее точным методом установки угла опережения впрыска топлива является метод, основанный на использовании индикатора. Для проверки угла опережения проворачивают коленчатый вал двигателя до установки поршня первого цилиндра в положение ВМТ в такте сжатия, выворачивают центральную пробку на распределительной головке ТНВД и вместо нее устанавливают индикатор с удлинительным стержнем (рис. 3).  Рис. 3. Установка индикатора для проверки момента начала впрыска для ТНВД фирмы Bosch: 1 — отверстие вывернутой центральной пробки; 2 — индикатор Для установки плунжера насоса в крайнее положение поворачивают коленчатый вал двигателя против часовой стрелки на 25…30°, ориентируясь по канавке на шкиве коленчатого вала (поршень при этом устанавливается в положение 25…30° перед ВМТ по углу поворота коленчатого вала двигателя). Стрелку индикатора устанавливают на нуль. Проворачивают коленчатый вал двигателя в ту и другую сторону на небольшие углы. Если плунжер насоса действительно установлен в крайнее положение, то при повороте коленчатого вала на небольшие углы стрелка индикатора отклоняться не будет. Далее проворачивают коленчатый вал двигателя по часовой стрелке (поршень перемещается в направлении ВМТ) до установки канавки на шкиве напротив метки ВМТ на передней части двигателя (метки на маховике напротив прилива на картере сцепления) и по показаниям индикатора определяют величину хода плунжера, которая для большинства топливных насосов составляет 0,75…1,00 мм. Если величина хода плунжера не соответствует указанному значению, ослабляют болты крепления топливного насоса и поворотом его в ту или другую сторону регулируют ход плунжера, затем затягивают болты крепления насоса и повторяют проверку. Величина хода плунжера соответствует определенному углу опережения начала впрыска, поэтому иногда в технических характеристиках указывается угол опережения (запаздывания) впрыска. Динамический метод является самым точным методом определения угла опережения впрыска топлива. При работающем двигателе угол опережения впрыска изменяется за счет срабатывания корректирующих автоматов, поэтому проверка и регулировка угла опережения впрыска более точно проводится в динамике, т.е. при работающем двигателе, с помощью специальных приборов — стробоскопов (рис. 4, а). Стробоскопы используются как в комплектах с мотор-тестерами, так и самостоятельно. Перед динамической проверкой угла опережения впрыска нужно убедиться, что двигатель прогрет до нормальной рабочей температуры и работает на регламентированной частоте вращения минимального холостого хода. Импульс для включения стробоскопа может быть получен от следующих источников: от трубки высокого давления первого цилиндра 6 или посредством установки последовательно с этой трубкой датчика давления 1 (рис. 4, б), а чаще с помощью зажима с индуктивным импульсным датчиком (рис. 4, в); светочувствительного датчика, реагирующего на первую вспышку при воспламенении топлива в цилиндре; датчика начала впрыска в рядных ТНВД; в этом случае требуется установка специального электронного блока. Запустив двигатель на минимальной частоте вращения коленчатого вала, луч от неоновой лампы стробоскопа, вспыхивающий синхронно с вращением коленчатого вала, направляют на шкив (маховик). Если угол опережения впрыска установлен правильно, то вследствие стробоскопического эффекта подвижная метка будет казаться неподвижной и находиться напротив неподвижной метки.  Рис. 4. Внешний вид стробоскопа (а) и методы получения импульсов от датчика давления (б) и индуктивного импульсного датчика (в): 1 — датчик давления; 2 — зажим «массы»; 3 — трубопровод высокого давления; 4 — индуктивный импульсный датчик-зажим; 5 — электрический разъем; 6 — трубка высокого давления Отсчет угла опережения впрыска при этом ведется по шкиву или маховику. В случае использования индуктивного импульсного датчиказажима он обязательно должен быть установлен в определенном, регламентированном техническими условиями фирмы-изготовителя месте на трубке высокого давления, в противном случае полученные результаты окажутся неправильными. Некоторые фирмыизготовители дают корректирующую таблицу, связывающую значение динамического угла опережения впрыска с местом установки зажима вдоль трубки высокого давления, что особенно полезно в тех случаях, когда, например, точное место установки зажима для измерения на режиме холостого хода недоступно. Использование индуктивного импульсного датчика позволяет также определить работоспособность муфты опережения впрыска на различных частотах вращения коленчатого вала. Осциллографические методы диагностирования топливной аппаратуры дизельных двигателей широко распространены в случае применения мотор-тестеров с индуктивными импульсными датчиками. Примерный вид осциллограммы давления топлива на разных режимах работы дизельного двигателя показаны на рис. 5. В точке 1 начинается повышение давления в результате движения плунжера насоса, в точке 2 срабатывает нагнетательный клапан и при малой скорости движения плунжера давление несколько падает. В точке 3 соответствующей иглы форсунки давление падает, поскольку высвободившийся объем не успевает заполниться топливом. Точка 4 характеризует максимальное давление установившегося процесса впрыска. В точке 5, соответствующей посадке иглы форсунки, впрыскивание заканчивается, после чего происходит посадка в седло нагнетательного клапана плунжера. Импульсы остаточного давления (точка 6) появляются из-за недостаточной герметичности нагнетательного клапана.  Рис. 5. Осциллограммы давления топлива у штуцера форсунки в режиме холостого хода двигателя (а) и в режиме полной подачи топлива и максимальной мощности дизеля (б) Величина сигнала S1 р характеризует подвижность иглы форсунки. Максимальное давление впрыска Sопределяет затяжку пружины форсунки и статическое давление начала впрыскивания. Перепад давления 3 определяет эффективное проходное сечение сопел распылителя, а путем интегрирования на периоде впрыскивания tв можно оценить цикловую подачу топлива. Время задержки впрыскивания S2 характеризует зазор в плунжерной паре, вызывающий утечку топлива между гильзой и плунжером. При появлении отдельных неисправностей вид осциллограмм изменяется (рис. 6). Дублирование осциллограмм при диагностировании топливной аппаратуры дизельных двигателей может быть осуществлено в виде цифровой информации по основным параметрам (рис. 7).  Рис. 6. Вид осциллограмм при наличии неисправностей износа нагнетательного клапана (а) или плунжерной пары (б), одновременного износа нагнетательного клапана и плунжерной пары (в) Поэлементное диагностирование и устранение неисправностейПоэлементное диагностирование включает: проверку работы форсунок, проверку на стендах ТНВД, диагностирование топливного и топливоподкачивающего насосов. Качество работы форсунки можно проверить на работающем двигателе. Для этого ослабляют гайку крепления топливопровода высокого давления к форсунке. Если форсунка исправна, то при ее отключении изменятся звук работы двигателя и дымность выхлопа. При неисправной форсунке звук работы двигателя изменяется незначительно или не изменяется совсем. Для снятия форсунок отсоединяют топливопроводы высокого давления и трубку сброса топлива, затем форсунки выворачивают. При установке форсунок их затягивают с необходимым моментом динамометрическим ключом с заменой уплотнительных шайб. Превышение момента затяжки форсунок может вызвать деформацию резьбы головки блока, появление трещин прилива на головке в месте крепления форсунки, застревание иглы и другие неисправности. Работоспособность демонтированных форсунок проверяют на специальных стендах с ручным или электрическим приводом насоса. В качестве технологической жидкости для проверки форсунок старых конструкций топливной аппаратуры используют смесь отстоенного дизельного топлива марки «Л» с веретенным либо авиационным маслом; вязкость смеси (9,9…10) · 106 м/с. Для проверки форсунок конструкций топливной аппаратуры с электронным управлением используют специальную жидкость в соответствии с международным стандартом ISO 4113. Для испытания форсунок на стенде КИ-3333А (рис. 8) форсунку 2 вставляют в специальное устройство для крепления 10. Действуя рукояткой 9 со скоростью 60…80 качаний в минуту, наполняют каналы форсунки топливом до появления струи топлива из распылителя. По манометру 4 определяют давление в начале впрыскивания, одновременно проверяют качество распыления топлива форсункой. Распыленное топливо отсасывается вентилятором, имеющим привод от пневмотрубки или электродвигателя. Топливо впрыскивается в прозрачную камеру 3 с подсветкой. Герметичность распылителя по запирающему конусу проверяют при отрегулированном давлении начала впрыска, после чего понижают давление на 1,0…2,5 МПа. Это давление удерживается в течение 10 с. Затем к головке распылителя прижимают лист чистой бумаги; если бумага остается сухой или на ней есть влажное пятно диаметром до 3 мм, то это указывает на герметичность распылителя; если диаметр влажного пятна больше 3 мм или бумага влажная, значит, распылитель негерметичный.  Рис. 8. Общий вид стенда для испытания форсунок КИ-3333А: 1 — корпус; 2 — форсунка; 3 — камера впрыскивания; 4 — манометр; 5 — секундомер; 6, 7 — рукоятки клапанов соответственно манометра и насоса; 8 — пробка заливной горловины для топлива; 9 — рукоятка привода насоса; 10 — устройство для крепления форсунки  Рис. 9. Форма струи распыла: а — правильная; б — неправильная В случае если давление не соответствует заданным диапазонам, необходимо разобрать форсунку и заменить регулировочную шайбу (легковые автомобили) или отрегулировать давление с помощью регулировочного винта (грузовые автомобили). При проверке форсунок частота качаний рычага должна быть 60…90 в минуту. Распыляемое дизельное топливо, выходящее из распылителя форсунки, должно быть туманообразным, т.е. без заметных отдельных капель, сплошных струек и легкоразличимых местных сгущений. Струя должна быть с явно выраженным конусом 10…20° (рис. 9). Характерный «детонационный» звук при проверке форсунки не должен восприниматься как ее неисправность. В случае неудовлетворительных результатов проверки форсунки разбирают и прочищают. Для проверки форсунок без снятия их с двигателя могут применяться более простые приборы типа NC 251 (рис. 10), преимуществом которых является возможность проведения проверки непосредственно на дизельном двигателе без демонтажа форсунок.  Рис. 10. Прибор для проверки форсунок без демонтажа Прибор состоит из штуцера 1 для подсоединения форсунки к топливопроводу, манометра 2, насоса 3. С помощью такого прибора можно контролировать давление в начале впрыскивания и герметичность посадки иглы форсунки. Поэтапное диагностирование включает проверку ТНВД на стендах. Современный стенд для проверки топливных насосов дизельных двигателей (рис. 11) состоит из корпуса 1, на который устанавливают проверяемый насос, приводимый в действие с помощью электродвигателя стенда через соединительную муфту 4. Изменение частоты вращения электродвигателя стенда осуществляется рукояткой 5. Топливо от проверяемого насоса подается к эталонным форсункам стенда 2, закрепленным на стойке. Контроль за работоспособностью форсунок осуществляют по монитору или непосредственно по мензуркам, в которые выливается топливо из контрольных форсунок. Для определения давления и разрежения при работе ТНВД предусмотрен блок манометров 3 и вакуумметр.  Рис. 11. Стенд для проверки плунжерных топливных насосов дизельных двигателей В связи с возрастающими требованиями по снижению расхода топлива, токсичности отработавших газов и повышению эффективной мощности дизеля возрастает потребность в более точной диагностике и регулировке ТНВД. Регулировка ТНВД производится на специализированном стенде, который воспроизводит условия работы топливной аппаратуры на дизеле. Так как конструкции ТНВД имеют как общие решения, так и значительные отличия, особенно в части электронного управления, то для потребителя важно найти оптимальный баланс между функциональным исполнением стенда, необходимым для регулировки ТНВД, и денежными затратами на приобретение требуемого оборудования соответствующего качества. На современных стендах установлены асинхронные электродвигатели, которые воспроизводят вращательное движение от дизеля, передающееся на вал ТНВД через приводную муфту. Управление электродвигателем осуществляется частотным преобразователем, параметры которого программируются определенным образом, чтобы разгонные и тормозные характеристики соответствовали устанавливаемым ТНВД, а также условиям эксплуатации стенда. Поскольку проверка происходит на постоянной частоте вращения вала ТНВД, то должна соблюдаться стабильность частоты вращения, обеспечиваемая инерционностью маховика, установленного на валу стенда, и автоматической системой поддержания частоты вращения. Система управления получает сигналы от датчика частоты вращения вала и вырабатывает обратный сигнал значения частоты, передающийся преобразователю частоты, который в свою очередь задает режим работы электродвигателя. Главным параметром характеристики стенда является мощность электродвигателя. Выбор привода стенда по мощности производится в соответствии с очевидными закономерностями: чем больше производительность ТНВД, тем больше момент сопротивления вращения и тем больше должна быть мощность привода. С ужесточением требований по снижению токсичности отработавших газов (Евро-4, Евро-5) на современных ТНВД типа Common Rail повышается давление впрыска, что повышает момент сопротивления вращения. В настоящее время считается, что привод мощностью 15 кВт обеспечивает работоспособность ТНВД отечественного и импортного производства, эксплуатируемых на грузовых и легковых автомобилях. Опыт показывает, что в некоторых случаях указанной мощности достаточно и для ТНВД дизелей, устанавливаемых на тепловозах и карьерных самосвалах. Для гарантированной работоспособности ТНВД на стенде требуется привод в 18 или 22 кВт. Для установки ТНВД на стенд требуются соединительная муфта и установочные кронштейны. Как правило, производители стендов изготовляют установочные комплекты кронштейнов для известных отечественных и зарубежных производителей ТНВД. На отдельных стендах для регулировки ТНВД можно проверять и насос-форсунки, для чего необходимо иметь соответствующие муфты и адаптеры для привода от вала стенда и электронные управляющие устройства. Основной параметр ТНВД, который необходимо контролировать независимо от конструкции насоса, — это производительность ТНВД на разных частотах вращения вала при определенных положениях органов управления (положение рейки топливного насоса, настройки регуляторов, электронного управления форсунками и т.д.) и условиях эксплуатации топливной аппаратуры (например, давления топлива перед ТНВД), а также разных параметрах эталонного топлива (температура, вязкость). Параметры регулировки задаются в тест-планах ТНВД заводом-изготовителем. Если топливная аппаратура имеет электронное управление, параметры задаются через специализированные электронные приборы, имитирующие штатные контроллеры на дизеле. Циркуляция топлива в стенде происходит по замкнутому контуру и различается в зависимости от конструкции топливной аппаратуры. Из топливного бака подкачивающий насос подает топливо в ТНВД. Далее, если в конструкции топливной аппаратуры предусмотрен аккумулятор давления (Common Rail), то топливо накапливается в нем. В аккумуляторе поддерживается определенное давление, излишки стравливаются обратно в топливный бак. Затем происходит впрыск топлива форсунками. Излишки топлива по линии обратного слива поступают в топливный бак. Количество впрыснутого топлива и, при необходимости, излишнего топлива за цикл определяются в измерительной системе. Характеристика впрыска зависит от гидродинамических параметров всех элементов нагнетательного тракта топливной аппаратуры и параметров топлива. С одной стороны, к топливу предъявляются определенные требования, а с другой — для обеспечения идентичности характеристики впрыска топлива по цилиндрам дизеля на всех нагнетательных трактах устанавливают элементы, специально подобранные по своим гидродинамическим параметрам (стендовые форсунки, трубки высокого давления и т.п.). Дизельное топливо и его пары токсичны, поэтому в качестве эталонного топлива используют специальные жидкости для калибровки дизельной топливной аппаратуры (стандарт DIN ISO 4113). Нормативные показатели регулировочных параметров топливной аппаратуры, в том числе производительность ТНВД, соответствуют определенному типу эталонного топлива при заданной температуре, параметрам трубок высокого давления и стендовых форсунок или форсунок-калибров. К чистоте топлива предъявляются повышенные требования; для его очистки устанавливают фильтры. Для стендов известных западных фирм предусмотрена процедура замены отработавшего топлива после диагностики определенного числа насосов. При диагностике ТНВД маленькой производительности и низкой начальной температуре топлива происходит долгий нагрев, но стабильно поддерживается заданный температурный диапазон. Для ТНВД большой производительности нагрев происходит быстро из-за прокачки большого объема топлива и сильного сжатия в элементах самой топливной аппаратуры. При эксплуатации стенда с непрерывным циклом диагностики ТНВД или насосов с повышенным давлением топлива используется более эффективное жидкостное (вода, антифриз) и фреоновое охлаждение. Система управления стендом отслеживает уровень температуры топлива через сенсоры и при необходимости включает и выключает нагрев или охлаждение. Характеристики автоматической муфты опережения впрыска (зависимости угла разворота полумуфт от частоты вращения) топливных насосов отечественного производства определяют с помощью стробоскопа. Для ТНВД, оснащенных гидропневматическим или пневматическим корректором подачи топлива по наддуву, необходимы системы подачи масла и воздуха. Для вакуумных регуляторов требуются вакуумные насосы (системы создания вакуума). Как правило, давление указанных систем контролируется по стрелочным манометрам. Углы чередования подачи топлива секциями ТНВД определяются пьезоэлектрическими датчиками, установленными в узлах впрыска и реагирующими на ударную волну от впрыснутой струи, или датчиками давления (только для механических форсунок), установленными в топливных трубках. Измерение цикловой подачи и обратного слива топлива производится с использованием мерных мензурок или с помощью автоматических расходомеров (BOSCH EPS 815, HARTRIDGE AVM2-PC), измеряющих в режиме реального времени количество топлива по секциям. Одновременно на мониторе компьютера строятся гистограммы расхода топлива для измеряемых секций. При использовании мензурок топливо наливается в мензурки одновременно из всех секций в течение заданного количества циклов, а затем производится визуальное считывание уровня топлива по шкале на мензурке для определения цикловой подачи. Обоим способам измерения цикловой подачи топлива присущи свои недостатки и преимущества. Автоматический способ более точный — точность зависит от погрешности расходомера. Значения подачи топлива автоматически попадают в программу, затем рассчитывается неравномерность подачи по секциям и выдается результат сравнения с нормативными значениями. При наливе топлива в мензурки визуально можно сразу определить разницу в подаче от разных секций и не проводить налив по нормативам тест-плана в полном объеме, сократив время регулировки, что актуально для механических ТНВД. В то же время точность измерений этим способом ниже по следующим причинам: за достоверность считывания значений со шкалы мензурки отвечает регулировщик; после слива на стенках мензурок остается топливо, которое при следующем измерении вносит дополнительную погрешность; отдельные пузырьки, образующиеся при наливе, несмотря на установленные пеногасители, не позволяют четко определить границу уровня топлива в мензурке, поэтому предпочтителен нижний налив и слив (измерительный блок Motorpal), при котором пена практически не образуется. Консоли современной системы управления и контроля за стендом и топливной аппаратурой реализуются в виде тахосчетчика в сопряжении с микроконтроллером или в более сложном варианте — персонального компьютера. Основные параметры, которые отображаются на консоли: величина подачи топлива насосными секциями; частота вращения вала ТНВД; давление топлива после подкачивающего насоса; температура топлива в топливном баке; углы чередования подачи топлива секций ТНВД. Диагностирование топливного насоса высокого давления заключается в определении начала, величины и равномерности подачи топлива отдельными секциями. 3) мм. Перед началом проверки необходимо выявить плотность закрытия нагнетательных клапанов, которые не должны в течение 2 мин пропускать топливо под давлением 0,17…0,20 МПа при положении рейки насоса, соответствующем выключенной подаче. 0,5) МПа и комплектом топливопроводов высокого давления длиной (400 Величину подачи топлива каждой секцией насоса определяют с помощью мерных мензурок при температуре топлива 25…30 °С. Насос проверяют совместно с комплектом исправных и отрегулированных форсунок на давлении впрыска. После этого проверяют и регулируют работу всережимного регулятора на разных частотах вращения, при начале и окончании выдвижения рейки топливного насоса, а также при полном автоматическом выключении подачи. Количество подаваемого топлива каждой секцией за один ход плунжера для двигателей ЯМЗ должно быть 105…107 мм3. Неравномерность подачи топлива между секциями насоса не должна превышать 3 % при полной подаче и номинальной частоте вращения 1050 мин-1 вала насоса. Неравномерность σ (%) подачи топлива секциями определяют по формуле  где Vmax, Vmin — цикловая подача секцией соответственно с максимальной и минимальной производительностью. Равномерность и величину подачи топлива каждой секции насоса регулируют смещением поворотной втулки относительно зубчатого сектора. Топливные насосы имеют автоматическую муфту опережения впрыскивания топлива, которая изменяет момент начала подачи топлива в цилиндр в зависимости от частоты вращения коленчатого вала. Установочный угол опережения впрыскивания топлива зависит от особенностей каждой отдельной муфты. Начало подачи топлива секциями насоса определяют с помощью моментоскопов, устанавливаемых на выходные штуцеры секций насоса и градуированный диск, закрепленный на валу насоса. При повороте вала насоса его секции подают топливо в трубки моментоскопов. Определяя начало подачи топлива, необходимо следить, чтобы в момент начала движения топлива в трубке моментоскопа риска на шкиве коленчатого вала находилась напротив риски с цифрой на крышке шестерен распределения. Цифра у риски на крышке распределительных шестерен должна соответствовать цифре, выбитой на торце автоматической муфты, или риска с той же цифрой на маховике должна совпадать с указателем на картере маховика. Момент начала движения топлива в трубке первого цилиндра фиксируют по градуированному диску. В последующие цилиндры топливо подается через периоды времени, соответствующие определенным углам поворота вала в соответствии с порядком работы двигателя. Например, в восьмицилиндровом насосе топливо подается секциями через 45°. Допустимая неточность интервала между началом подачи топлива любой секцией насоса относительно первой ±1/3°. Момент начала подачи топлива секцией устанавливают регулировочными болтами толкателя насоса. Диагностирование топливоподкачивающего насоса — это определение его производительности при заданном противодавлении, а также давления при полностью перекрытом нагнетательном канале. Производительность топливоподкачивающих насосов, устанавливаемых на двигателях ЯМЗ, при номинальной частоте вращения 1050 мин-1 кулачкового вала и противодавлении в магистрали 0,50…0,17 МПа должна быть 2,2 л/мин, а максимальное давление — 0,4 МПа. В случае использования стендов, не имеющих возможности проверок современных ТНВД, могут применяться дополнительные аксессуары, позволяющие расширить возможности таких стендов при проверке ТНВД. Пневматический тестер регулятора ТНВД ДД-3200 (рис. 13) предназначен для имитации реальной работы двигателя при проверке насосов с автоматическим противодымным корректором или корректором по наддуву дизеля, с высотным корректором, устанавливаемых на автомобилях отечественного и иностранного производства, а также для проверки и регулировки ТНВД с вакуумным регулятором (насосы типа РЕS, устанавливаемые на автомобилях Mercedes).  Рис. 13. Общий вид пневматического тестера регулятора ТНВД ДД-3200 Станция смазки ТНВД ДД-3100 (рис. 14) предназначена для обеспечения условий смазки при испытании на стенде ТНВД с циркуляционной системой смазки. Масло от напорного штуцера по трубопроводу подается к ТНВД; слив масла от насоса производится по сливному трубопроводу. Давление масла регулируется дросселем по манометру.  Рис. 15. Общий вид дизельтестера ДД-3800 Дизельтестер ДД-3800 (рис. 15) предназначен для испытания насосов с электронным управлением. Выдает на исполнительные устройства ТНВД управляющие сигналы, аналогичные сигналам электронного блока управления двигателя. Позволяет измерять угол опережения впрыска, подачу топлива ТНВД с потенциометрическим и индукционным датчиком, проверять параметры датчика температуры топлива в ТНВД (термистора). Проверка датчиков и исполнительных механизмов систем питания дизельных двигателей с электронным управлениемБольшинство датчиков и исполнительных механизмов можно проверить с помощью осциллографа (осциллоскопа) и мультиметра (тестера). При поиске неисправностей в электрических устройствах, для проверки параметров, которые при работе не изменяются или изменяются медленно (например, напряжение питания, сопротивление и т.п.), в большинстве случаев подходит мультиметр с цифровым дисплеем, позволяющий определять измеряемые параметры с большой точностью. Для регистрации величин, которые часто изменяются за короткий промежуток времени, применяют осциллограф. По форме кривой напряжения можно сделать выводы о неисправностях не только неэлектрических систем, например, по кривой напряжения датчика и частоты вращения коленчатого вала узнать можно о механическом повреждении или загрязнении датчика ВМТ. Используя измерительные меню осциллографа, пользователь может быстро установить оси времени и напряжений, а также уровень запуска развертки. Компьютеризированные исполнения осциллографов позволяют также запоминать изображение измеряемых параметров. Датчики -зонда).представляют собой измерительные преобразователи, которые превращают физические величины (давление, температуру и др.) в электрический сигал. В большинстве случаев используется аналоговый сигнал напряжения, изменяющегося в соответствии с изменением измеряемой физической величины. Различают датчики с электрическим питанием и без него. Датчики с электрическим питанием имеют трехштырьковые разъемы (например, датчик Холла, датчик давления, датчик массового расхода воздуха), а датчики, не имеющие питания, — двухштырьковые разъемы (например, индуктивный датчик частоты вращения коленчатого вала или одновольтового У датчика с электрическим питанием в первую очередь следует проверить наличие напряжения питания, которое в большинстве случаев составляет 5,0 В (очень редко используется аккумуляторная батарея). Напряжение сигнала датчика 0,2…4,8 В. При напряжении 0 или 5 В блок управления показывает ошибку: 0 В указывает на обрыв, а 5 В — на короткое замыкание. Преобразование электрических команд блока управления в механические, пневматические или гидравлические исполнительные процессы происходит, как правило, с помощью электромагнитов. В большинстве случаев электромагниты являются составной частью электромагнитных клапанов, однако могут воздействовать на исполнительный механизм непосредственно, например, через поворотный магнит в механизме управления распределительного топливного насоса с электронным управлением. Для плавного изменения управляющего усилия или величины открытия электромагнитного клапана блок управления постоянно включает и выключает электромагниты. Отношение времени включенного состояния ко всему периоду называется скважностью и измеряется в процентах. При этом время одного цикла включения и выключения принимается за 100 %. Сила тока регулируется изменением отношения между временем включенного и выключенного состояний. Этот способ управления называется широтно-импульсной модуляцией (ШИМ). Он используется в системе зажигания, где существует понятие «угол замкнутого состояния контактов прерывателя». Управление осуществляется в соответствии со способом работы интерфейса компьютера. Для проверки электрического исполнительного механизма осциллограф подсоединяют к «массовому» управляющему проводу, блоку управления и «массе» двигателя. После подсоединения измерительного прибора необходимо проверить, есть ли скважность и изменяется ли она в соответствии с рабочим режимом. Если скважность не определяется, опросом памяти неисправностей необходимо проверить, нет ли у блока управления причины для отказа в работе. Рециркуляция ОГ, например, отключается при выходе из строя массового измерителя расхода воздуха. Если в памяти неисправностей нет сведений о неисправности, то дефект находится в схеме переключения. Напряжение 12 В означает, что система электропитания исполнительного механизма и обмотка катушки электромагнита исправны. Дефект должен находиться между отрицательным полюсом обмотки катушки и «массой» двигателя. Если управляющий провод, идущий от блока управления, и «массовый» провод в порядке, причину неисправности следует искать в работе блока управления. 1 2 |