пакерные. ПАКЕР. Аналитический обзор разработанное устройство, принцип действия

Скачать 278 Kb. Скачать 278 Kb.

|

|

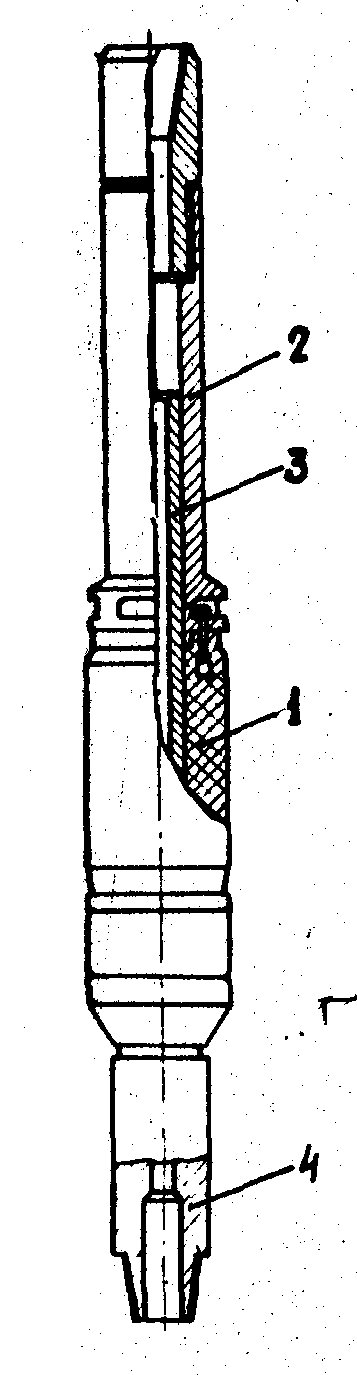

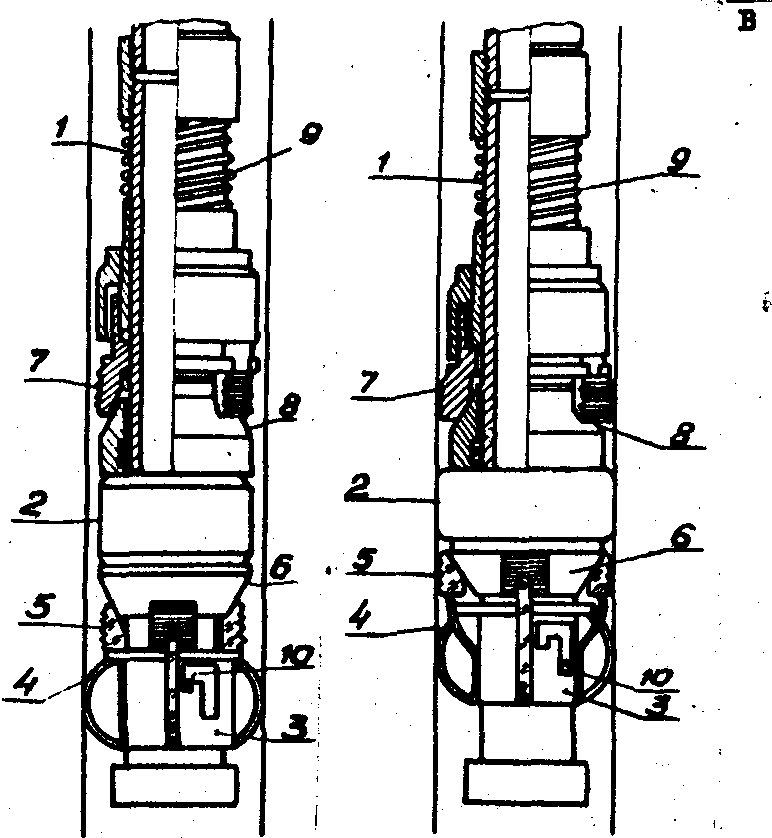

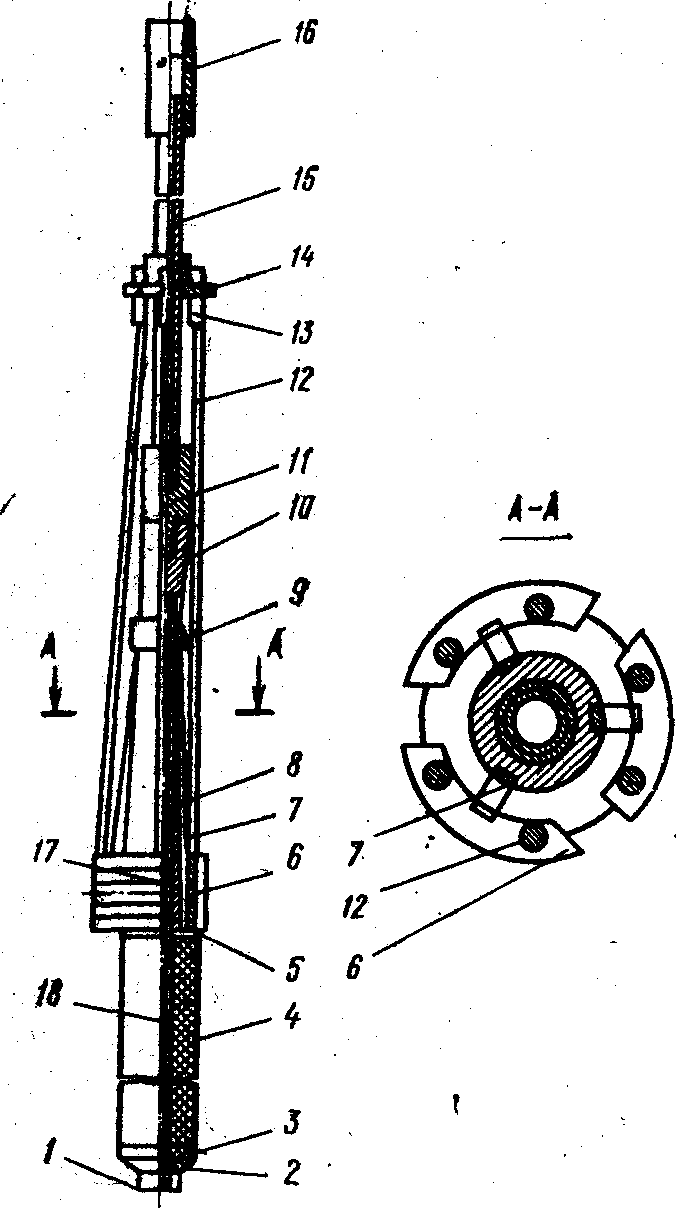

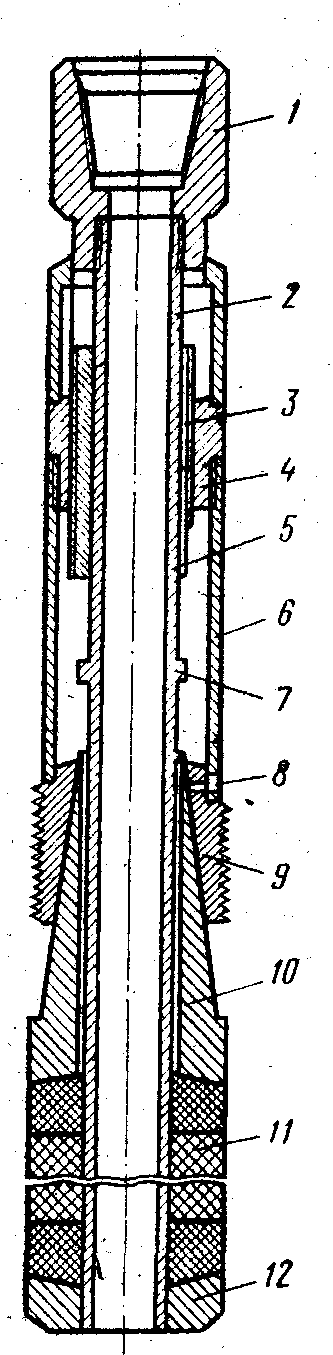

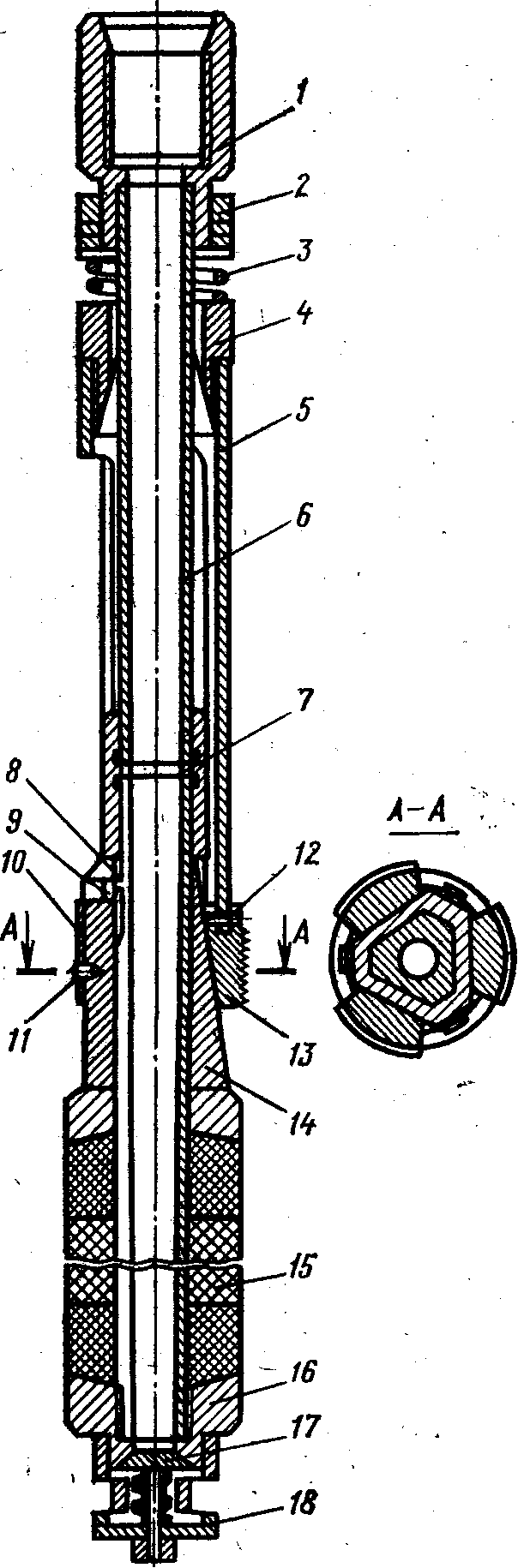

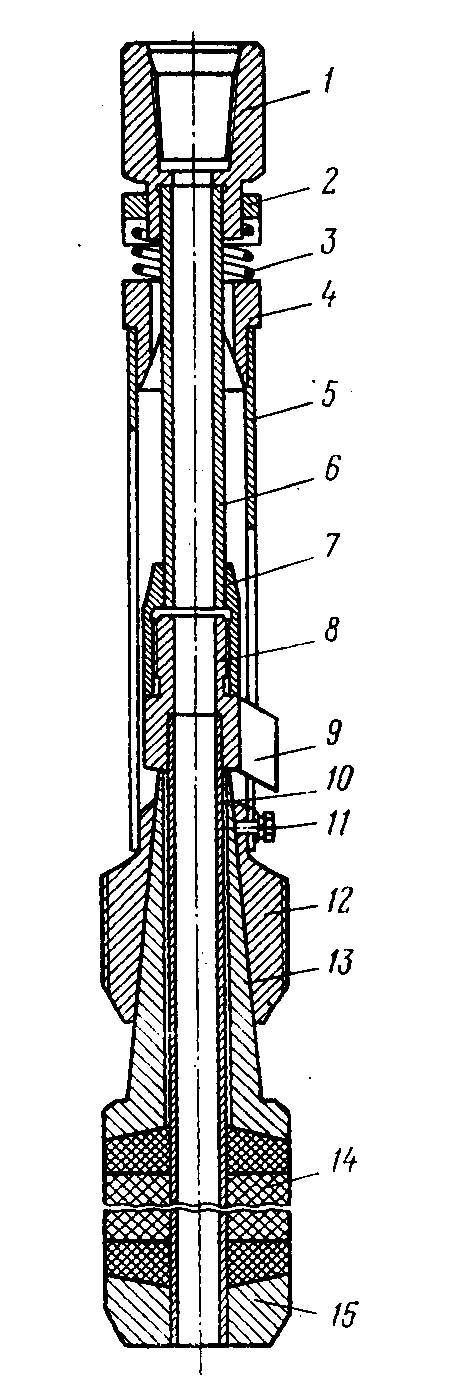

Реферат 23стр. 8ил. 1табл. 9лит. Ист. Исследованы конструкции современных средств используемые для закрепления ствола скважины при геологоразведочном бурении. Проанализированы преимущества и недостатки пакеров. Детально изучены вопросы герметизации внутренней полости. Предложена новая схема механического пакера с разъёмным стволом. Выполнены расчёты, определён ожидаемый эффект. БУРЕНИЕ, ПРОБЫ, ПОРОДА, МЕХАНИЧЕСКИЙ ПАКЕР С РАЗЪЁМНЫМ СТВОЛОМ. Содержание Введение…………………………………………………… 3 Общая характеристика работы…………………………… 4 Аналитический обзор …………………………………….. 5 Разработанное устройство, принцип действия………….. 10 Расчёты подтверждающие работоспособность конструкции… 11 Эксплуатация разработанного пакера………………………… 14 Перечень ссылок……………………………………………….. 23 Приложения Введение Цели и задачи курсового проекта: Закрепить и углубить знания по общетехническим и фундаментальным наукам, а также специальным дисциплинам и, в первую очередь, по дисциплине «Буровая механика»; Обучить приёмам активного и целенаправленного использования полченных знаний; Получить навыки творческой конструкторской работы при проектировании бурового оборудования и инструмента, а также исследования рабочих параметров механизмов и расчёта узлов, отдельных деталей на прочность, выносливость; Применить на практике основные приёмы инженерного анализа, научно-технического творчества, изобретательства и рационализации; Использовать современные методы черчения, расчётов и исследований с применением персональных компьютеров; Закрепить и развить навыки самостоятельной работы с научно-технической, патентной и справочной литературой, действующими межгосударственным стандартам(ГОСТ) и стандартам Украины(ДСТУ), ведомственными документами, законодательными актами по охране недр и окружающей среды, правилами техники безопасности и охраны труда. СПЕЦИАЛЬНЫЙ РАЗДЕЛ 1 Общая характеристика работы Одним из путей повышения эффективности разведочного бурения является снижение непроизводительных затрат времени и материалов. Практикой производства работ установлено, что наибольший объем непроизводительных затрат времени в цикле бурения приходится на ликвидацию осложнений, связанных с особенностями геологического разреза, и в частности, на борьбу с поглощениями промывочной жидкости. Затраты времени на проведение указанных операций в таком крупном районе как Донбасс составляют 8-10 % от общего времени сооружения скважин. А на наиболее сложных участках достигают 30 %. Бурение в таких условиях характеризуется повышенными материальными затратами, существенно влияющими на основной экономический показатель — стоимость 1 погонного метра. В настоящее время рядом организаций ведутся работы в направлении разработки рецептур тампонажных смесей, технологии тампонирования и технических средств. Технические средства, используемые для закрепления ствола скважины, можно разделить на три группы: устройства, служащие для создания искусственных оболочек и каркасов; погружные смесители для приготовления БСС; герметизирующие устройства, позволяющие изолировать отдельные участки скважины – пакеры. Известные из технической патентной отечественной и зарубежной литературы пакеры по принципу действия подразделяются на механические и гидравлические. Особую группу составляют пакеры, деформация герметизирующего элемента которых достигается за счет энергии, высвобождающейся в процессе химических реакций или при сгорании порохов. Тем не менее, задачу создания технических средств, обеспечивающих эффективную изоляцию тампонируемых горизонтов, решенной считать нельзя. С целью создания пакера, отличающегося надежностью и простотой, целесообразно рассмотреть имеющиеся конструкции пакерующих устройств. 2 Аналитический обзор существующих конструкций пакерующих устройств и обоснование направления работС точки зрения простоты изготовления наибольший интерес представляют механические пакеры. Наиболее приемлемыми в производственных условиях следует считать те из них, уплотняющие элементы которых деформируются при натяжении колонны бурильных труб с поверхности и которые обладают максимальным раскрытием рабочих органов стопорных приспособлений при наличии возможно большего проходного сечения ствола пакера. Пакеры механического принципа действия по конструктивному исполнению и целевому назначению можно разделить на две группы: пакеры, представляющие собой комбинацию плашечных захватов с кольцевыми, цилиндрическими, герметизирующими элементами, устанавливаемые, как правило.в обсаженных скважинах и пакеры, предназначенные для изоляции призабойной зоны ствола скважины и приводимые в действие усилием нажатия колонны труб в забой скважины. Типичным представителем снарядов, используемых для герметизации призабойной зоны ствола скважины, является пакер США, приведенный на рис. 5.1. Деформация уплотнительного элемента 1 пакера происходит в результате давления на него колонны бурильных труб через буксу 2. При этом шток 3 предохраняется от вертикального перемещения упором в забой скважины хвостовика, свинченного с переходником 4. После снятия нагрузки пакер извлекается на поверхность без дополнительных операций. Аналогичен принцип действия пакера, известного из отечественной практики тампонирования. В нижней части герметизирующего элемента этого устройства расположен пакет металлических пластин, деформируемых при сжатии совместно с резиновой манжетой. Наличие металлических элементов позволяет использовать пакер при создании больших перепадов давления. Описанные пакеры просты и надежны в работе, однако их область применения ограничивается только призабойной зоной скважин. Типичным представителем механических пакеров первой группы может служить конструкция следующего пакера США. Пакер (рис.5.2) состоит из штока 1, на котором установлен герметизирующий элемент 2 и муфта 3 с Г-образным пазом. Пластинчатые пружины 4 обеспечивают соединение муфты с платочным захватом 5, установленным на направляющей 6. Выше герметизирующего элемента на штоке расположен другой захват 7, прижимаемый к конусу направляющей 8 пружиной 9. В собранном состоянии шток I соединен с подвижной муфтой 3 штифтом 10, введенным в Г-образный паз муфты. Принцип действия пакера заключается в следующем. После спуска пакера в требуемый интервал скважины колонну бурильных труб проворачивают вправо. При этом муфта 3, зафиксированная от проворота распорным усилием о стенку скважины пружин 4, остается неподвижной, а шток I получает возможность переместиться вниз на величину хода штифта 10 в Г-образном пазе муфты. Вертикальное перемещение штока приводит к распору плашек 6 и 7 о стенки скважины. После этого весом колонны бурильных груб деформируется герметизирующий элемент 2, перекрывающий кольцевой зазор между колонной и стенками скважины. Извлечение пакера производится натяжением бурильных труб. При этом шток I, перемещаясь вверх, выводит плашки из зацепления со стенками скважины, освобождая пакер. Из практики геологоразведочных работ известен механический пакер, разработанный А.С.Дворецким. Пакер с якорным устройством А.С.Дворецкого (рис.5.3) состоит из цилиндрического пакерующего элемента от серийного испытания пластов ГрозНИИ и якорного устройства, необходимого для установки пакера в скважине и осуществления осевой нагрузки на резиновый элемент. При прокачивании жидкости поршень-штуцер 8 под действием перепада давления, возникающего на его торцовой поверхности, перемещается в нижнее положение. Конусная поверхность поршня при движении выводит распорные лапы 10 в горизонтальное положение. В то же время бурильные трубы опускаются вниз, концы лап с насечкой врезаются в породу и стопорят пакер. Резиновый элемент при создании на него определенной нагрузки сжимается и разобщает зону поглощения от остального участка ствола скважины. Представляет интерес нормальный ряд съемных механических пакерующих устройств типа ДАУ-1 для скважин диаметром 112, 92, 76 и 59 мм. Пакерующее устройство (рис.5.4) состоит из упругой резиновой манжеты 4, монтируемой на отрезке бурильной трубы, конуса 8, трех фиксирующих плашек 6, соединенных между собой тягами 12 с подвижным фланцем, и соединительного переходника, состоящего из двух соединенных левой резьбой частей 10 и 11. Плашки перемещаются на конусе по направляющим планкам 7, имеющим сечение в форме ласточкина хвоста и прикрепленным винтами 17. В крайнем нижнем положении плашки упираются в шайбу 5, в верхнем — в накидную гайку 9. Пакерующее устройство соединено с колонной бурильных труб переходником 16. Пакер опускают в скважину на колонне бурильных труб на нужную глубину. При спуске пакера плашки приподнимаются на конусе, не препятствуя движению устройства вниз. После остановки пакера при помощи гидравлики станка колонну бурильных труб поднимают, при этом конус устройства, перемещаясь вверх, вдавливает плашки в стенки скважины и надежно фиксирует пакер на заданной глубине. При дальнейшем натяге инструмента за счет перемещения внутри конуса тяги 18 и соединенных с ней упорной шайбы 1, нижней фигурной шайбы 2 и пробки 3 начинает сжиматься упругий манжет пакера, перекрывая ствол скважины. По окончании изоляционных работ вращением снаряда влево отвинчивают верхнюю часть отсоединителя. Под действием силы тяжести конус 8 с резиновой манжетой опускается, освобождая плашки. Если этого не происходит, по конусу наносят легкий удар колонной бурильных труб. Пакер поднимают на поверхность в таком положении, когда верхняя часть соединителя упирается в кольцо 14, т. е. плашки находятся в крайнем верхнем положении. Максимальный натяг при фиксации пакера составляет 30–40.103 Н (без учета веса бурильных труб). Пакер отличается высокой надежностью. Простота конструкции позволяет изготовлять их в мастерских геологоразведочных организаций. Недостатком является возможность скручивания тяг при освобождении пакера. Этот недостаток отчасти устранен в извлекаемом механическом пакере конструкции ВИТРа. Пакер (рис.5.5) состоит из переходника 1 с внутренней резьбой под замок бурильной колонны и резьбой для соединения со стволом пакера 2. На стволе имеется шлицевой выступ 5, соответствующий шлицевой канавке подвижного винта 3. На винте 3 помещается гайка 4 с закрепленной на ней цангой 6. Цанга соединяется посредством винтов с упорными плашками 9. Ствол пакера имеет наружный буртик 7, ниже которого помещаются расклинивающий конус 10, резиновый уплотняющий элемент 11, и жестко связанный со стволом пакера нажимной фланец 12. Перед спуском пакера вращением гайки 4 цанговый прихват устанавливается таким образом, чтобы упорные плашки 9 при спуске устройства не касались стенок скважины. При спуске, контактируя со стенками скважины, цанга с планками перемещается вверх по конусу и не препятствует прохождению пакера. На заданной глубине колонна бурильных труб приподнимается, и упорные плашки входят в зацепление со стенками скважины. При натяжении бурильной колонны нажимной фланец 12 передает нагрузку на уплотняющий элемент, который, деформируясь, перекрывает ствол скважины. Пакер снимается при смещении вниз колонны бурильных труб с одновременным ее вращением. При касании нижнего торца винта 3 наружного буртика 7 гайка 4 начнет перемещать цангу 6 в верхнее положение, освобождая плашки. Стационарный (разбуриваемый) пакер (рис.5.6) состоит из извлекаемой части, служащей для установки собственно пакерующего элемента и разбуриваемой части. Извлекаемая часть пакера состоит из переходника 1, нажимной гайки 2, пружины 3, втулки 4, цанги 5, патрубка 6 и муфты 7. Не извлекаемая (разбуриваемая) часть представлена стволом пакера 8, фиксатором 9, который' удерживается пластинчатой пружиной 10, закрепленной на конусе 14 с помощью винта 11. Посредством штифтов 12 упорные плашки 13 закреплены на цанге 5. Ниже конуса 14 помещаются уплотняющий элемент, нажимной фланец 16, соединяющийся резьбой со стволом пакера, а также клапан 17, прижатие которого регулируется клапанным корпусом 18. Ствол пакера 8 и конус 14 .имеют граненые наружные поверхности, что облегчает разбуривание не извлекаемой части. Пакер опускается в скважину на колонне бурильных труб. При этом упорные плашки 13, преодолевая сопротивление пружины 3, перемещаются вверх и не препятствуют прохождению пакера по стволу скважины. Сжатие уплотняющего элемента происходит так же, как в извлекаемом пакере. Извлекаемую часть отсоединяют от разбуриваемой после закачивания тампонажной смеси в подпакерную зону. -Для этого разгруженную колонну бурильных труб вращают вправо, что приводит к отсоединению муфты 7 от ствола пакера. При последующем натяжении колонны штифты 12 срезаются и извлекаемая часть поднимается на поверхность. Фиксирование сжатого уплотняющего элемента обеспечивает фиксатор 9. Разбуриваемые пакеры при определенных условиях дают возможность производить последовательно изоляционные работы в поглощающих пластах снизу вверх, не затрачивая времени на ОЗЦ между заливками. Вместе с этим с точки зрения экономии материальных ресурсов и упрощения выполняемых при тампонировании поглощающих горизонтов технологических операций более эффективным является применение извлекаемых пакеров. 3 Разработанное устройство, принцип действия и техническое описание Предлагается конструкция механического пакера с разъемным стволом (рис.5.7), который состоит из следующих частей: переходника 1 на колонну бурильных труб; пружины 3 с поджимной гайкой 2; втулки 4 на корпус; самого корпуса, выполненного патрубками 6 и 10 с соединительными муфтой 7 и ниппелем 8, имеющими левую резьбу с крупным шагом, с направляющими ребрами 9; фиксирующего узла, включающего цангу 5, упорные плашки 12 и конус 13; резинового уплотняющего элемента 14 с нажимным фланцем 15. Упорные плашки 12 соединяются с корпусом посредством винтов 11. Пакер спускается в скважину на колонне бурильных труб. При этом упорные плашки 12, преодолевая сопротивление пружины 3, перемещаются вверх и не препятствуют прохождению пакера по стволу сквжины. Постановка пакера происходит следующим образом. На заданной глубине колонна бурильных труб приподнимается и упорные плашки 12 входят в зацепление со стенками скважины. При дальнейшем натяжении бурильной колонны нажимной фланец 15 передает усилие на уплотняющий элемент 14, который расширяясь, перекрывает ствол скважины. После закачивания тампонажной смеси в подпакерную зону путем вращения разгруженной колонны бурильных труб вправо отсоединяют муфту 7 от ниппеля 8. При последующем натяжении колонны плашки 12 перемещаются по поверхности конуса 13, происходит снятие пакера. Таким образом, предлагаемый пакер является механическим, упорным, извлекаемым, одинарным. Отличается небольшим количеством деталей, простотой постановки и снятия. По описанной схеме разработана конструкция Техническая характеристика устройства приведена в табл. 5.1. Таблица 5.1 – Техническая характеристика разработанного пакера

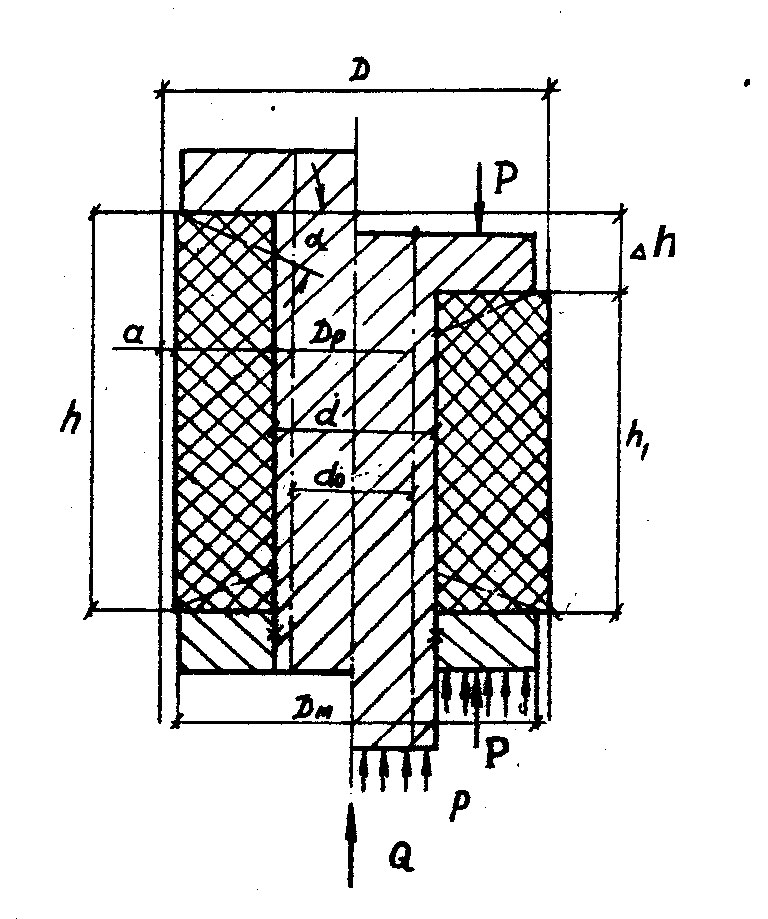

4 Расчеты, подтверждающие работоспособность конструкции Пакер показан на рис.5.8: слева в транспортном положении, справа — в рабочем. Уменьшение начальной высоты h монолитного резинового кольца до конечной высоты h1 происходит при одновременном увеличении наружного диаметра Dр до диаметра скважины D практически без изменения объема резины. Указанная деформация кольца сопровождается возникновением сил трения между кольцом и стенкой скважины, кольцом и стволом пакера. В соответствии с этим теоретическая величина усилия, необходимого для сжатия пакера, определится по формуле

где P1 – усилие, необходимое для предварительного сжатия пакера до соприкосновения резинового кольца со стенками скважины, P2 – усилие дополнительного сжатия пакера, необходимое для преодоления сил трения между кольцом и стенкой скважины и создания удерживающей силы по величине, равной силе Q ( осевой сдвигающей силе, действующей на пакер при заданной разности гидравлических давлений p ), P3 – усилие дополнительного сжатия пакера, необходимое для преодоления сил трения между кольцом и стволом пакера. При сделанном допущении о несжимаемости материала, а также без учета сил трения на торцах резинового кольца

где Е – модуль упругости резины, Па. После подстановки имеем

Для определения P2 необходимо найти величину Q

где d0 – диаметр центрального отверстия, м; p – разность гидравлических давлений, действующих на пакер, Па.

Определим площадь контакта нажимной детали с резиной

где Dм – диаметр нажимного фланца, м

Определим площадь контакта резины со стенками скважины

С учетом значений величин

Тогда

где - коэффициент трения резины о стенки скважины.

Аналогично рассмотренному

где S3 – площадь контакта резины со стволом пакера. м2; 3 – коэффициент трения резины об обработанную стальную поверхность.

Тогда

В результате получаем

С учетом коэффициента запаса надежности

Данное усилие распакеровки может быть обеспечено гидравликой буровых геологоразведочных станков. 5 Эксплуатация разработанного пакера Перед каждым спуском пакера в скважину-ствол необходимо произвести его разборку и убедится в исправности и чистоте. Работы осуществляются на специальном стенде или в слесарных тисках и использованием слесарного инструмента. Перед началом сборки в первый раз необходимо проверить наличие деталей согласно спецификации и соответствие их размеров указанным на чертежах. Устройство хранится в законсервированном виде, в упаковке, если срок хранения превышает 1 месяц.  Рисунок 5.1 – Пакер механический, применяемый для герметизации призабойной зоны: 1 - уплотнительный элемент, 2 - букса, 3 - шток, 4 - переходник  Рисунок 5.2 – Пакер механический с плашечным захватом: 1 - шток, 2 - герметизирующий элемент, 3 - муфта, 4 - пластинчатая пружина, 5, 7 - плашечный захват, 6, 8 - направляющие плашек, 9 - пружина, 10 - штифт  Рисунок 5.3 – Пакер А. С. Дворецкого с якорным устройством. 1 - трубка; 2 - переводник; 3 - головка; 4 - резиновый влемент; 5 - опорное кольцо; 6 - патрубок; 7 - корпус якорного устройства; 8 - поршень-штуцер; 9 - палец; 10 - распорная лапа; 11 - пружина.  Рисунок 5.4 – Пакер:1 - шайба упорная, 2, 5 - шайбы фигурные, 3 - пробка, 4 - резиновая манжета, 6 - плашки, 7 - планки направляющие, 8 - конус, 9 - накидная гайка, 10 - муфта переходника, 11 - ниппель переходника, 12 - тяги плашек, 13 - боковые тяги, 14 - кольцо, 15 - патрубок, 16 - переходника, 17 - винты, 18 тяга пакера  Рисунок 5.5 – Извлекаемый механический пакер конструкции ВИТРа: 1 - переходник; 2 - ствол пакера; 3, 8 - винты; 4 - гайка; 5 - шлицевой выступ; 6 - цанга; 7 - буртик; 9 - упорные плашки; 10 - конус; 11 - уплотняющий элемент; 12 - нажимной фланец  Рисунок 5.6 – Стационарный (разбуриваемый) пакер: 1 - переходник; 2 - нажимная гайка; 3 - пружина; 4 - втулка; 5 - цанга; 6 - патрубок; 7 - муфта; 8 - ствол пакера; 9 - фиксатор; 10 - пружина пластинчатая; 11 - винт; 12 - штифты; I3 - упорные платки; 14 - конус; I5 - уплотняющий элемент; 16 - нажимной фланец; 17 - клапан; 18 - корпус клапана  Рисунок 5.8 – Схема к расчету сжимаемого пакера  Рисунок 5.7 – Разрабатываемый механический пакер Перечень ссылок Курсове та дипломне проектування бурових робіт: Навчальний посібник Калінініченко О.І., Юшков О. С., Івачов Л. М. та інші- Донецьк: ДонГТУ,1998.-153стр. Анурьев В. И. Справочник конструктора-машиностроителя: В 3 т.-6-е изд. М.: Машиностроение,1982.-Т.1-736стр.; Т.2.-584стр; Т. 3.-576стр. ГОСТ 6238-77. Трубы обсадные и колонковые для геологоразведочного бурения и ниппели к ним. Технические условия.-Введ.01.01.86.-М.,1987.-13стр. Справочник инженера по бурению геологоразведочных скважин/Под общ. ред. проф.Е. А. Козловского.- М.:Недра,1984-Т.I/-512стр. |