трууг. Анализ применяемых технологий для восстановления

Скачать 3.73 Mb. Скачать 3.73 Mb.

|

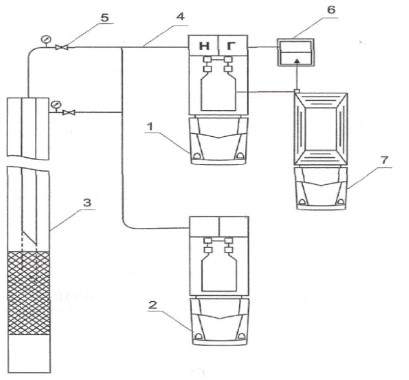

2.5 Технологические особенности проведения тампонированиянегерметичных участков с помощью АЭФСПеред началом ремонтно-изоляционных работ необходимо провести подготовительные операции. Для эксплуатационных скважин подготовка их к ремонту может быть выполнена несколькими способами. Наиболее рационально перекрытие клапана-отсекателя, установленного выше перфорационных отверстий эксплуатационной колонны. Для этого необходима предварительная установка клапана-отсекателя, позволяющего проводить ремонт без глушения скважины. Если же его нету, то скважину необходимо заглушить и выполнить промывку. Затем проводится оснащение устья скважины оборудованием, позволяющим проводить работы под давлением. Рассмотрим данный процесс на примере тампонирования с помощью ГТМС на основе АЭФС. Поставка АЭФС и ПЭПА осуществляется комплектами в металлических бочках емкостью 200 л. Для проведения РИР с применением АЭФС на скважине необходимо иметь два цементировочных агрегата ЦА-З20М, смесительную машину СМ-4, компрессор, гидромеханический пакер, автоцистерну с буферной жидкостью (безводная нефть, дизтопливо), технологическую емкость и другое оборудование (рисунок 17).  Рисунок 17 – Используемая техника при закачке АЭФС: 1 – ЦА-320М; 2 – ЦА-320М с буферной жидкостью; 3 – автоцистерна с буферной жидкостью; 4 – мостки; 5 – подъемник КРС; 6 – цистерна; 7 – технологическая емкость; 8 – СМ-4; 9 – емкость с технической жидкостью. Отвердитель ПЭПА вводится в состав смолы через смесительную машину непосредственно перед его закачиванием в ствол скважины. В зависимости от количества вводимого отвердителя изменяются технологические параметры рабочих растворов смолы: время начала загустевания, время схватывания, вязкость и др. Для ликвидации негерметичности обсадных колонн ориентировочный расход рабочего раствора смолы составляет 20-50 л на 1 м интервала нарушения. Продолжительность приготовления рабочего раствора смолы, его закачивание и задавливание в интервал нарушения не должны превышать 1-1,5 часа, в зависимости от забойной температуры или температуры в интервале нарушения обсадной колонны. Способ ликвидации негерметичности с помощью АЭФС заливкой под давлением применим в скважинах с любой приемистостью. Для приготовления рабочего раствора смол и проведения изоляционных работ оборудование обвязывается, согласно рисунку 18.  Рисунок 18 – Схема обвязки оборудования при закачке АЭФС: 1 – ЦА-320М; 2 – ЦА-320М с буферной жидкостью; 3 – скважина; 4 – линии нагнетания; 5 – задвижки; 6 – технологическая емкость; 7 – СМ-4; Г – ГТМС; Н – нефть. Для проведения операции необходимо осуществить следующие действия. Перед приготовлением смоляного раствора насосы и все нагнетательные линии необходимо промыть порцией буферной жидкости (нефть или дизтопливо). Водяной насос ЦА-320М подключить к смесительной машине СМ-4. В левую половину мерной емкости ЦА-320М загрузить необходимое количество буферной жидкости (безводные нефть или дизтопливо). Одновременно со сливом из бочек в технологическую емкость заданного количества АЭФС из нее закачивать смолу в правую емкость ЦА-320М, откуда подавать ее на СМ-4. Затем в ту же часть технологической емкости равномерно ввести требуемое количество (0,5-5%) отвердителя ПЭПА и точно так же подать на СМ-4. Смесь при круговой циркуляции перемешать в течение 5-10 мин., после чего подать в другую часть технологической емкости, отобрать пробу и закачать в правую мерную емкость ЦА-320М. Рабочий раствор готов для нагнетания в скважину. Второй ЦА-320М с продавочной жидкостью обвязать с затрубным пространством. По колонне НКТ при открытом кольцевом пространстве последовательно закачать 100-200 л буферной жидкости (первый буфер), расчетный объем ГТМС, 200 л буферной жидкости (второй буфер) и расчетное количество продавочной жидкости, до равновесия столбов жидкости в колонне НКТ и кольцевом пространстве. Приподнять открытый конец колонны НКТ выше уровня тампонажного состава на 80-100 м. При обратной промывке произвести контрольный вымыв для проверки отсутствия тампонажного состава в кольцевом пространстве и в колонне НКТ. Тампонажный состав задавить в интервал нарушения и за обсадную колонну из расчета оставления 10-15 м моста над зоной нарушения. Давление задавливания не должно превышать величины допустимого давления опрессовки обсадной колонны, проведенной перед РИР. При указанном давлении скважину герметизировать и оставить в покое на 24-72 часа для ожидания затвердевания цементного камня. Мерные емкости ЦА, в которых была смола, и нагнетательные линии к устью скважины отмыть 0,5-1,0 м3 буферной жидкости или глинистым раствором. По истечении времени ОЗЦ спуском НКТ нащупать голову моста, опрессовать мост, после чего колонну НКТ извлечь из скважины. Для эффективного разбуривания смолоцементного камня, который к этому времени еще обладает упруго-эластичными свойствами, следует применять трехшарошечное долото типа Т. |