лож. Анализ состояния отечественного процесса с зарубежными аналогами

Скачать 0.99 Mb. Скачать 0.99 Mb.

|

Анализ состояния отечественного процесса с зарубежными аналогами

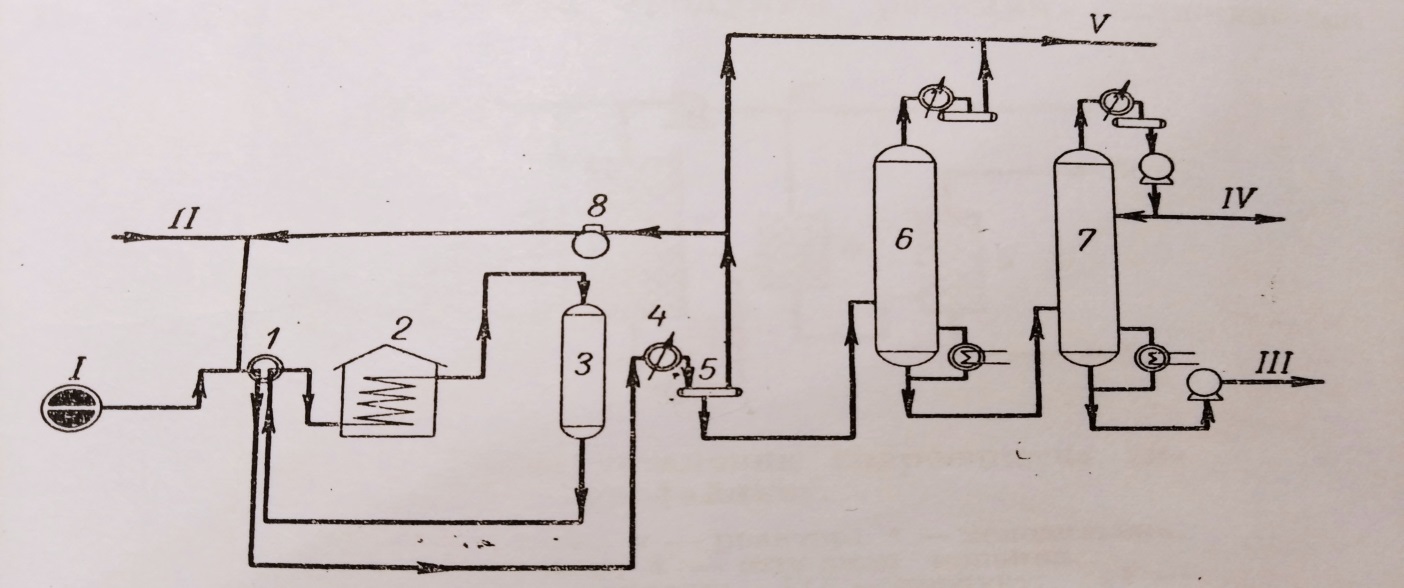

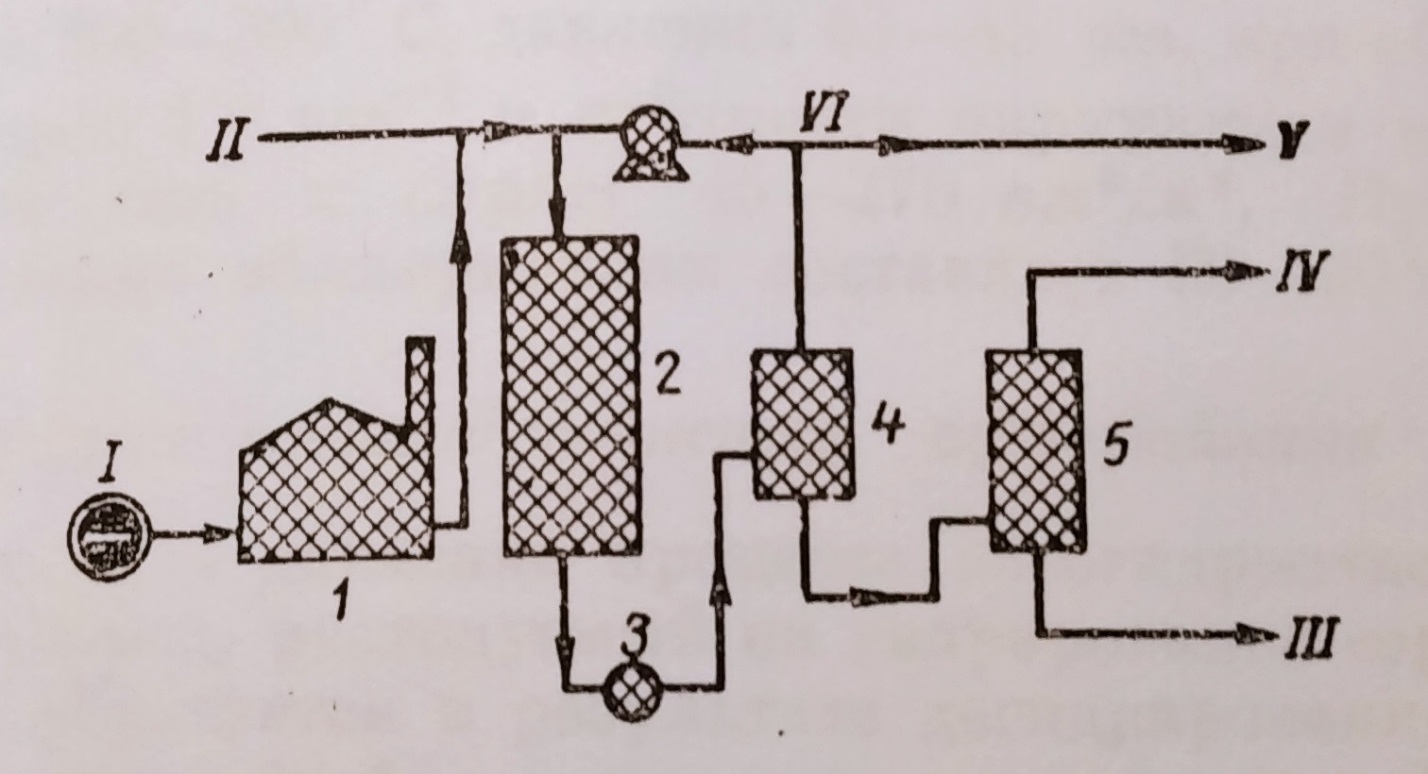

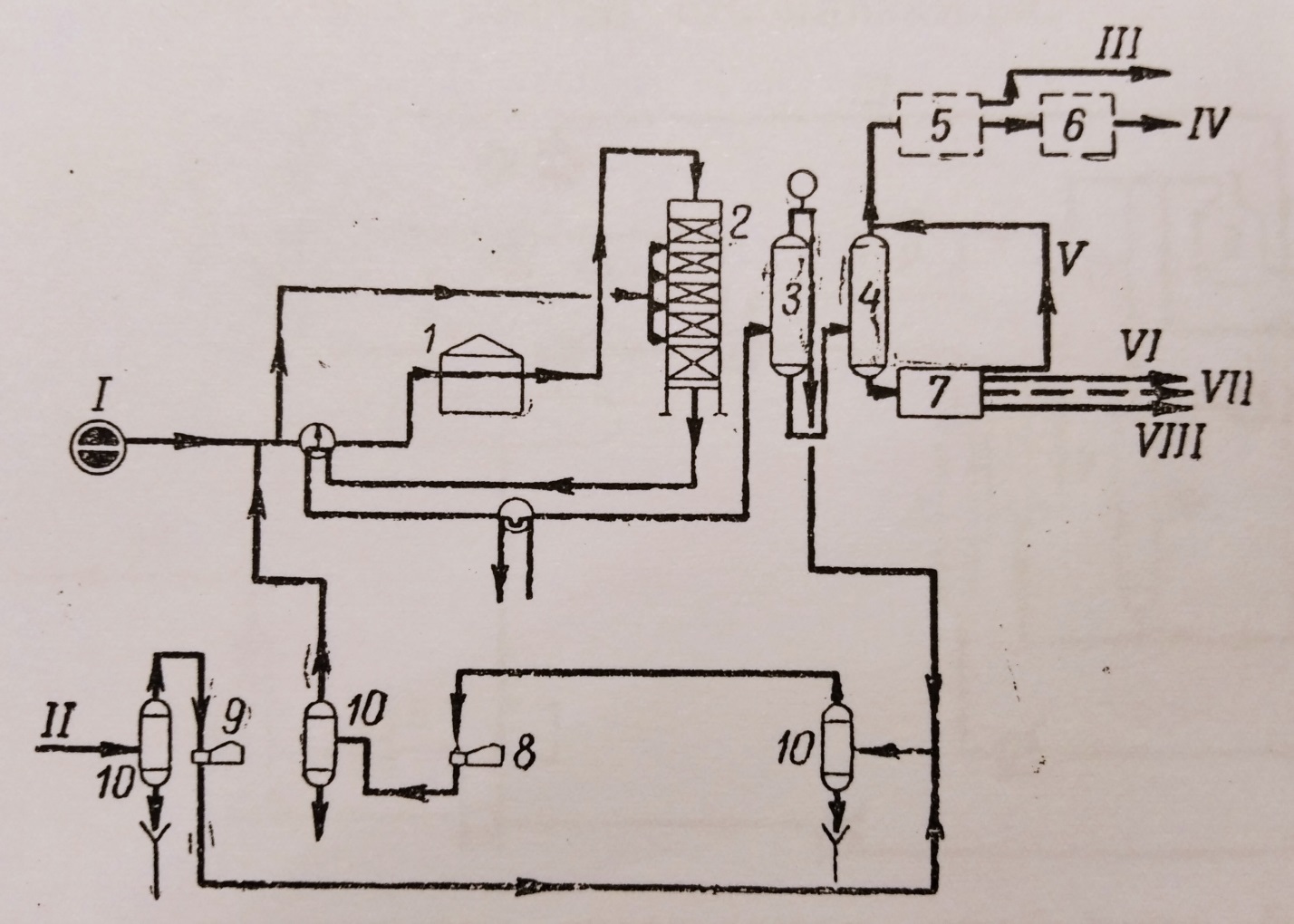

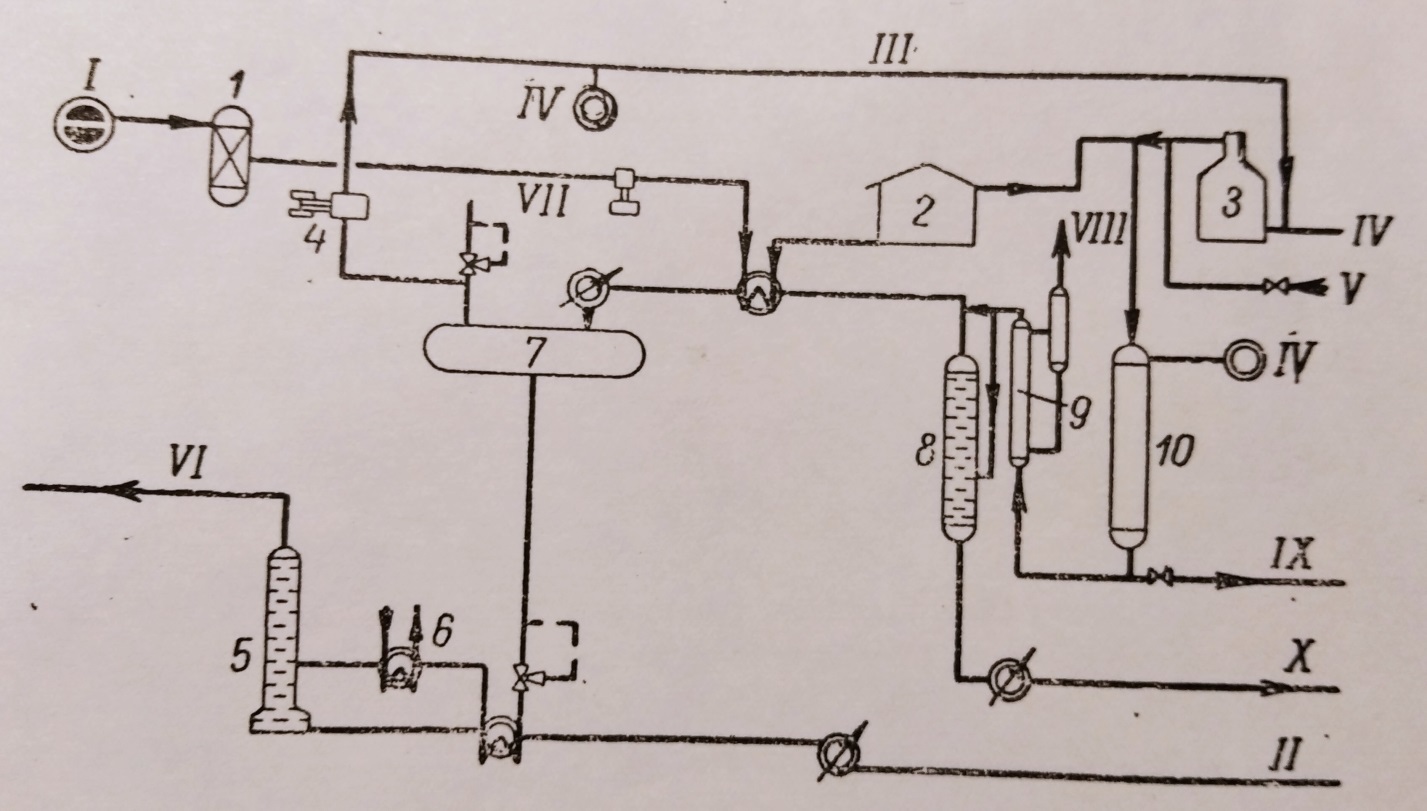

В зарубежной практике гидроочистка применяется главным образом для очистки от серы бензино-лигроиновых фракций и дизельных топлив прямой гонки и крекинга. Процесс юнифайнинг Разработан американскими компаниями «U.О.P.» и «Union Oil», наиболее широко распространился в США и других странах вследствие своей гибкости и применимости для очистки большого ассортимента нефтепродуктов. Его применяют для очистки от серы, азота, кислорода и других примесей прямогонных и крекинг-бензинов, средних и тяжелых дистиллятных фракций нефти ароматических дистиллятов и масляных фракций с высоким и низким содержанием серы. Действующие установки юнифайнинг имеют мощность по переработке сырья от 47 до 6 000 т/сутки. В процессе юнифайнинг применяют кобальтмолибденовый катализатор на окислоалюминиевом носителе. Юнифайнинг обычно ведут при температуре 260 – 400 оС и давлении от 21 до 56 ат. или выше. Пробег установок между регенерациями примерно 1 год. Технологическая схема Сырье смешивается с циркулирующим водородом, подогревается продуктами реакции в Т-1, а до нужной температуры в реакции в П-2. Из П-2 сырье с водород содержащим газом поступает в Р-3, в котором проходит через слой катализатора сверху вниз. Рисунок 1 – Схема установки гидроочистки юнифайнинг  1 – сырьевой теплообменник; 2 - трубчатая печь; 3 - реактор; 4 - конечных холодильник; 5 - сепаратор высокого давления; 6-стабилизатор; 7 - ректификационная колонна; 8 - компрессор циркулирующего газа. I-сырье; II-водород; III-дизельное топливо; IV-лигроин; V-избыточный газ. При прохождении сырья через реактор в нем протекают каталитические реакции гидроочистки. Продукты реакции после Т-1 и Х-4 поступают в С-5 высокого давления. Богатый водородом газ из С-5 возвращается обратно в реактор, а избыток газа сбрасывается в топливную линию. Жидкие продукты реакции из сепаратора поступают в стабилизатор 6 для удаления растворенных легких газов. Из стабилизатора продукт отправляется на ректификацию в колонну 7, где его доводят до требуемой кондиции. Затем он направляется в резервуар. В зависимости от очищаемого продукта расход водорода колеблется от 0,18 до 1,94% на сырье. Процесс гидрофайнинг Процесс гидрофайнинг получил широкое распространение в США и в других странах (Канада, Англия и др.). Он применяется для гидроочистки прямогонных и крекинг-бензинов, лигроина, керосинов, тракторного и дизельного топлив, газойлей и масляных фракций. Процесс ведется на окисных кобальт-молибденовых катализаторах на окиси алюминия при температуре от 204 до 427°С, давлении от 3,5 до 113 ат, объемной скорости (по жидкому сырью) 0,5 -16 час-1 и отношении водорода к сырью около 625 н.м.3/м3. Выход жидких продуктов реакции составляет 100%, считая на сырье. Технологическая схема Сырье поступает в трубчатую печь 1, в которой подогревается до температуры 204 -427° С (в зависимости от характеристики сырья), затем направляется в реактор 2 с неподвижным слоем алюмо-кобальт-молибденового катализатора. Сюда же подают свежий и циркуляционный водород. Давление в реакторе поддерживают от 3,5 до 112 ат. (для разных установок в зависимости от различных видов сырья). По выходе из реактора продукты реакции охлаждаются и поступают в сепаратор 4, из которого газ, богатый водородом, возвращается обратно в реактор. Из сепаратора жидкие продукты реакции поступают в отпарную колонну 5, в которой из очищенного продукта удаляется растворенный сероводород. Рисунок 2 – Схема установки гидроочистки гидрофайнинг  1- трубчатая печь; 2 - реактор; 3 - холодильник; 4- сепаратор; 5- отпарная колонна. I-сырье;II-водород; III-продукт; IV-сероводород; V-отдувка; VI-циркулирующий газ. Процесс гидрофайнинг может быть скомбинирован с другими процессами и прежде всего с каталитическим риформингом. Установки типа гидрофайнинг строят мощностью от 188 до 8330 т/сутки. Процесс гидроочистки в жидкой фазе Процесс жидкофазного обессеривания, разработанный фирмой «Shell», применяется для очистки средних дистиллятов типа дизельного топлива. Схема этого процесса показана на рисунке 3. Сырье (газойль) и циркулирующий водород поступают сначала в теплообменник для предварительного подогрева продуктами реакции из реактора, а затем в печь 1 для нагрева до требуемой конечной температуры. Рисунок 3 – Схема установки гидроочистки в жидкой фазе  1 - трубчатая печь; 2 - реактор; 3 газосепаратор высокого давления; 4 газосепаратор низкого давления; 5 - секция очистки газа для удаления сероводорода; 6 - печь Клауса; 7- секция ректификации продукта; 8 –компрессор циркулирующего газа; 9 - компрессор водородный; 10 -маслоотделители. I - сырье; II - водород; III - сухой газ, очищенный от сероводорода; IV-сера; V- газ; VI - компонент автомобильного бензина; VII – компонент тракторного керосина; VIII - газойль с низким содержанием серы. Нагретая смесь подается в верхнюю часть реактора 2. В реакторе смесь сырья и газа проходит сверху вниз несколько слоев алюмо-кобальт-молибденового катализатора. Число слоев катализатора зависит от содержания серы в сырье и требуемой степени обессеривания. Чтобы снять избыточное тепло экзотермических реакций гидрирования, между слоями катализатора вводят холодное сырье. При очистке сырья с невысоким содержанием серы (до 1%) промежуточного охлаждения, как правило, не производят. По выходе из реактора продукты охлаждают в теплообменнике и холодильнике и подают в газосепаратор 3 высокого давления. Из сепаратора (сверху) газовую фазу отводят и возвращают в процесс как циркулирующий газ. Жидкая фаза поступает в сепаратор 4 низкого давления и после испарения из нее газообразных продуктов при температуре и давлении в этом аппарате направляется в ректификационную колонну для окончательного удаления сероводорода и легких фракций. Основной особенностью жидкофазного процесса гидроочистки является проведение его при сравнительно низком соотношении циркулирующего водорода и исходного сырья, равном 45 270 нм3/м3. При этом варианте гидроочистки достигается несколько большая степень обессеривания, чем при парофазном варианте, когда циркуляция водорода составляет 800-1800 нм3/м3. Низкая кратность циркуляции водородсодержащего газа к сырью определяет и более низкие капиталовложения на строительство установки и эксплуатационные расходы. Процесс жидкофазного обессеривания проводится при температуре 350-390°С, давлении 43-45 ат, при объемной скорости около 1,6 час-1 и кратности циркуляции водородсодержащего газа к сырью 45-270 нм3/м3. При этом процессе степень обессеривания составляет 80-90 %. Процесс автогидроочистки аутофайнинг Температура и давление процесса автогидроочистки таковы, что водород, расходуемый на гидрирование сернистых соединений, образуется в результате дегидрирования нафтенов. Это является особенностью автогидроочистки. Процесс применяется для очистки высокосернистых дистиллятов прямой гонки с концом кипения до 370°, в которых содержание сернистых соединений уменьшается на 90%. Имеются в литературе указания на то, что этот процесс можно применять для очистки смеси прямогонных и крекинговых дистиллятов. Технологическая схема процесса аутофайнинг приведена на рисунке 4. Сырье и циркулирующий газ нагреваются в отдельных трубчатых печах 2 и 3, по выходе из печей они смешиваются и затем проходят через реактор 10 сверху вниз. Продукты реакции из реактора направляются через котел-утилизатор 9, затем через теплообменник и холодильник в сепаратор 7, из которого циркулирующий газ забирается компрессором 4 и возвращается в процесс. Если необходимо получить керосин хорошего цвета, то продукты из котла-утилизатора поступают сначала в отбойную колонну 8, в которой отделяется 1 -2 % тяжелых хвостовых фракций, а затем через теплообменник и холодильник в сепаратор 7. Жидкие продукты из сепаратора поступают в испарительную колонну-стабилизатор 5 для выделения сероводорода и углеводородных газов, влияющих на температуру вспышки готового продукта. Стабилизированный продукт обычно не содержит сероводорода, но тем не менее его рекомендуется промывать раствором щелочи на случай недостаточно удовлетворительной работы стабилизатора. Рисунок 4 – Схема установки автогидроочистки аутофайнинг  1 -отделитель примесей; 2 - трубчатая печь; 3 - нагреватель газов; 4-компрессор циркулирующего газа; 5 - стабилизатор; 6 - паровой подогреватель; 7 - продуктовый сепаратор; 8 – отбойная колонна; 9-котел-утилизатор; 10 - реактор. I - сырье; II - готовый продукт; III - циркулирующий газ, содержащий 80 водорода; IV - подача пара на регенерацию катализатора; V-воздуха; VI-подача газа в топливную сеть или на извлечение серы; VII-газ в топливную сеть; VIII - пар; IX - выпуск газов регенерации; Х - остатки на топливо. В реактор загружают гранулированный (от 2 до 4 меш) или таблетированный алюмо-кобальт-молибденовый катализатор, срок службы которого достигает двух лет. Катализатор регенерируют продувкой его воздушно-паровой смесью или смесью инертного газа с воздухом. При автогидроочистке бензиновых фракций процесс можно начинать под атмосферным давлением. Для очистки сырья типа газойля установку пускают сначала на очистку бензина, после достижения требуемого давления в системе установку переключают на очистку газойлевого сырья. Можно также сразу создать в системе требуемое давление, применяя избыток циркулирующего газа, накопленный от предыдущего пробега установки. Характерными рабочими условиями для процесса аутофайнинг являются температура в пределах 400 - 427° C. давление 7-15 ат, объемная скорость от 1 до 5 час-1 и отношение циркулирующего газа к сырью 360-710 нм3 на 1 м3 сырья. В некоторых случаях для достижения более полного обессеривания процесс ведут при давлении 35 ат. в так называемых равновесных условиях - без вывода газа из системы. Таблица 2 - Типичные выходы и качество продуктов, полученных при очистке мидконтинентского сырья

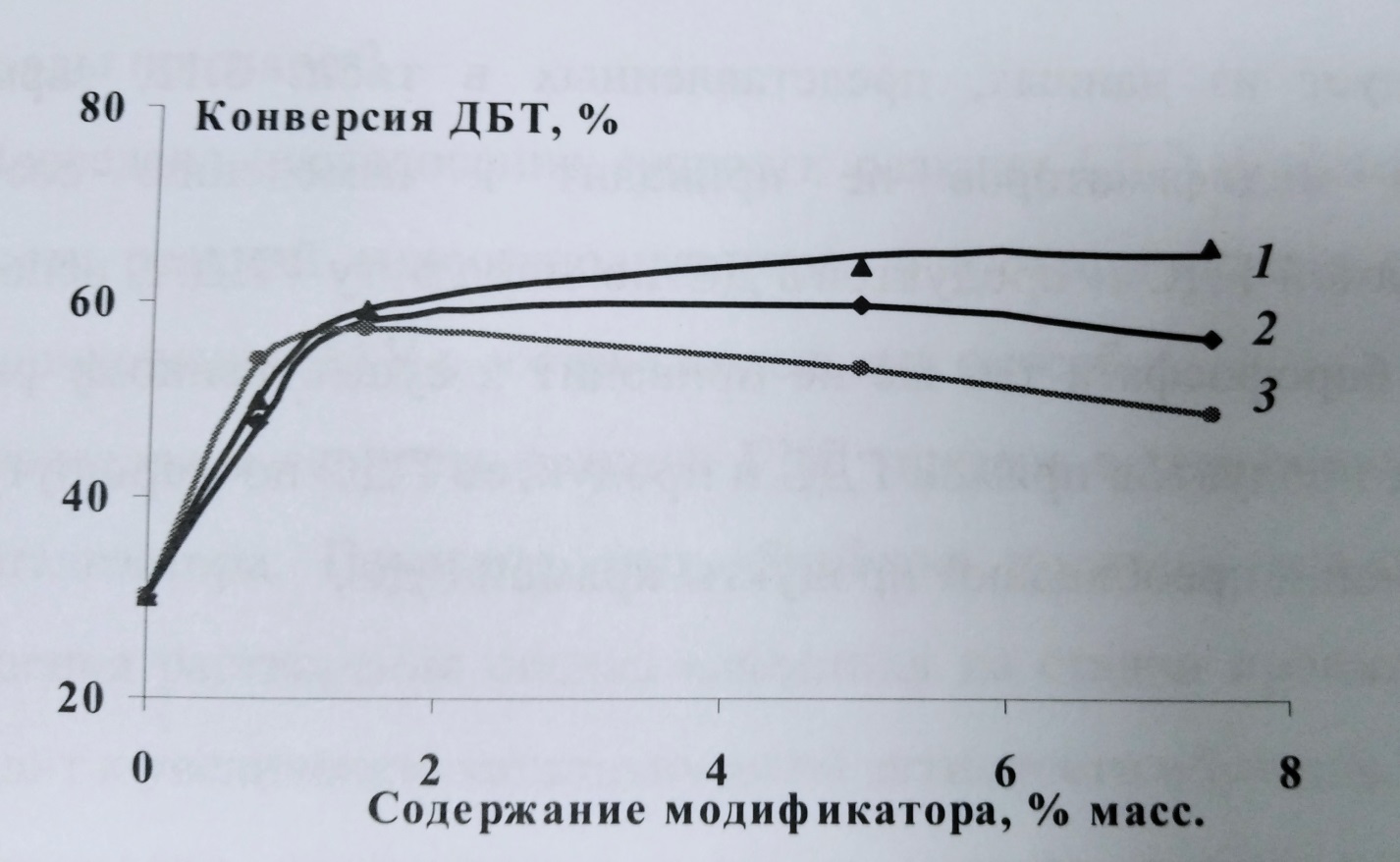

Узкие места установок гидроочистки Коррозия оборудования установки Основные коррозионные проблемы на установках гидроочистки сводятся к следующему: активная коррозия аппаратов и трубопроводов по линии продуктов превращения под действием кислых компонентов продуктовой смеси, образующихся на катализаторах при деструктивной гидрогенизации серо-, хлор- и кислородсодержащих природных соединений нефти; сероводородное коррозионное растрескивание и расслоение материала сепараторов гидроочистки; высокотемпературная сероводородная и водородно-сероводородная коррозия оборудования, работающего при температуре выше 260°С, главным образом печных змеевиков; MKK и коррозионное растрескивание оборудования из аустенитных хромоникелевых сталей под действием сернистой и политионовых кислот. Отечественное законодательство предусматривает ограничение содержания хлорорганических соединений в сырье НПЗ. При поступлении такого сырья на завод его рекомендуется смешивать с нефтью, не содержащей хлорогранические соединения, для понижения опасности разрушения соответствующего оборудования. В случаях, когда вопреки действующим нормам на установки гидроочистки, риформинга и изомеризации все-таки поступает бензин, полученный из нефти с высоким содержанием хлорорганических соединений, для защиты оборудования рекомендуется использовать ингибиторы коррозии направленного действия. Ингибиторная защита является основным методом предупреждения и подавления развития коррозионных процессов под действием кислых компонентов газопродуктовой смеси, образующихся из природных элементорганических соединений на установках гидроочистки. Борьба с коррозией под действием продуктов гидролиза отложений солей ведется путем промывки оборудования водой. При использовании этого метода защиты следует учитывать, что если на поверхности металла после проведения промывки остаются влажные отложения, проблема коррозии может быть только усугублена. Попадание в оборудование кислорода и хлоридов с промывной водой также способствует интенсификации коррозионного процесса и должно быть сведено к минимуму. Промывку системы теплообменник — ABO — водяной холодильник — сепаратор рекомендуется проводить конденсатом водяного пара в течение 6—12 час. Расход конденсата рассчитывают в каждом случае индивидуально, в зависимости от химического состава среды аппаратов. Рекомендуется вводить конденсат в количестве не менее 0,2% от массы сырья. Предупреждение развития высокотемпературных видов коррозии (водородной, сероводородной, сероводородно-водородной и высокотемпературного окисления) осуществляют путем рационального выбора конструкционных материалов. Использование дорогих катализаторов и водорода Увеличение температуры технологического процесса — фактор негативный с точки зрения энергозатрат. В случае каталитических процессов оно к тому же не лучшим образом сказывается на сроке службы катализаторов, ускоряя их дезактивацию. В России для регенерации катализаторов гидроочистки используются технологии, основанные только на окислительном удалении углеродистых отложений. Выжиг кокса осуществляется либо непосредственно в реакторе гидроочистки, либо на одной из двух существующих в настоящее время в России специализированных установок. Причем регенерация по таким технологиям позволяет восстановить активность катализаторов не более чем на 70–80%, что ведет к необходимости увеличения температуры гидроочистки на регенерированных катализаторах как минимум на 10—20°C по сравнению со свежими. При этом дезактивация регенерированного катализатора при повышенных температурах происходит еще быстрее, чем свежего. На выходе получаем целый букет проблем — дополнительные энергозатраты, ускоренное сокращение срока службы катализаторов и снижение селективности и выхода целевого продукта. В итоге российские НПЗ, производящие дизельные топлива класса «Евро-5», сталкиваются с необходимостью выбирать из нескольких зол. Можно работать на регенерированных в России катализаторах со всеми вышеозначенными последствиями. Можно постоянно закупать свежие катализаторы, что ставит предприятие в полную зависимость от зарубежных поставщиков. При этом на складах накапливаются дезактивированные катализаторы, которые нет возможности должным образом утилизировать. Либо проводить регенерацию катализаторов за рубежом, на специализированных установках, обеспечивающих полное восстановление активности. Помимо той же зависимости от зарубежных поставщиков услуг, этот вариант чреват еще и высокими расходами на транспортировку и таможенные сборы. Необходимость блоков очистки углеводородных и водородсодержащих газов от сероводорода и установок для переработки H2S до серы Для регенерации циркулирующего водородсодержащего газа на установках гидроочистки созданы блоки регенерации ВСГ, в состав которых входят адсорберы с раствором МЭА (моноэтаноламина), так как он обладает наибольшей поглотительной способностью по отношению к H2S. Но моноэтаноламину присущи два важных недостатка: относительно высокое давление паров и способность в условиях работы установок очистки газа вступать в необратимую реакцию с сероокисью углерода. Первый их этих недостатков устраняется простой водной промывкой для поглощения паров амина, а второй – в большинстве случаев не относится к нефтепромысловым газам. Концентрация раствора моноэтаноламина может изменяться в широких пределах. Обычно ее выбирают на основании опыта работы и по соображениям противодействия коррозии, не руководствуясь стремлением снизить первоначальную стоимость раствора до минимума. Обычно концентрация раствора лежит в пределах 15 – 20%, но иногда применяют растворы более разбавленные – до 10% и более концентрированные – до 30%. Концентрация аминов ослабляет коррозию стальной аппаратуры. После извлечения H2S из циркулирующего ВСГ, сероводород отправляется на установку производства серы. Установки производства серы преобразуют H2S, содержащийся в потоках кислых газов из установок регенерации аминов и установок нейтрализации сернисто-щелочных стоков, в жидкую серу. Обычно двух или трехступенчатый процесс Клауса восстанавливает более 92% H2S в виде элементарной серы. Удаление гетероатомных соединений, способных образовывать защитные пленки, что приводит к ухудшению противоизносных свойств топлив При гидроочистке из нефтяного дистиллята удаляются агрессивные и нестабильные соединения, содержащие серу, азот и кислород. При этом углеводородный состав топлива практически остается без изменения. В процессах гидрокрекинга и гидрирования наряду с очисткой исходного сырья происходит изменение его углеводородного состава (превращение непредельных соединений в насыщенные и ароматических углеводородов в нафтеновые). Применение гидрогенизационных процессов для производства реактивных топлив позволяет получить топлива повышенного качества (высокая термоокислительная стабильность, низкая коррозионная агрессивность) при одновременном расширении сырьевой базы производства. Однако в результате гидроочистки удаляются природные антиоксиданты, ухудшаются химическая стабильность и противоизносные свойства топлив. Для улучшения этих характеристик в такие топлива вводят антиоксиданты и противоизносные присадки. Влияние модифицирования Cо-PMо12/γ-Al2O3, соединениями бора и фосфора на скорость и соотношение продуктов реакции гидрогенолиза ДБТ Идея использования приемов модифицирования поверхности и объема носителя катализаторов гидроочистки известна достаточно давно. Модифицирующие добавки позволяют значительно увеличить каталитическую активность катализаторов гидроочистки, однако в большинстве случаев модифицирующие добавки использовались традиционными предшественниками активной фазы: ПМА и нитратами Со или Ni. Работы, в которых использовалось бы одновременное модифицирование и использование альтернативных предшественников активной фазы (например ГПК или методы CVD) практически отсутствуют. Это обуславливает актуальность исследований одновременного модифицирования и использования ГПК в качестве предшественника активной фазы. Наиболее широко известными модификаторами носителя катализаторов гидроочистки являются оксиды бора В2О3 и фосфора P2O5. Их использование позволяет изменять число гидроксильных групп поверхности Al2O3, что оказывает влияние на прочность связи носителя и предшественника активной фазы катализатора гидроочистки, морфологию сульфидной фазы и, как результат, его активность. Введение В2О3 приводит к росту глубины протекания реакций гидродеазотирования и гидрирования, P2O5 способствует росту активности катализаторов в реакциях ГДС и ГИДА. Среди катализаторов, синтезированных с применением ГПК, по нашим данным, наиболее активными в реакциях ГДЗ и ГИДА являются катализаторы на основе ВМо12-ГПК и РМо12-ГПК. РМо12-ГПК является промышленно выпускаемым соединением, поэтому актуально исследовать реакцию гидродесульфуризации ДБТ в присутствии Cо-PMо12/M/γ-Al2O3 (M = B, P, B-P) катализаторов с варьируемым содержанием модификатора. Исследовано влияние модифицирования Соб-PM012/y-Al203 соединениями бора и фосфора - B2O3, P2O5 и В-Р (рисунок 5). Характеристика катализаторов представлена в таблице 3. Модифицирующие добавки повышают конверсию серосодержащих соединений во всем исследованном интервале концентраций. Зависимость конверсии серосодержащих соединений от содержания модификатора катализаторе носит экстремальный характер. В некоторых случаях степень конверсии серосодержащих соединений возрастала в несколько раз (с 20 до 60%, рисунок 5). При введении в катализатор борофосфата степень конверсии серосодержащих соединений возрастала в два раза (с 30 до 60 %). Таблица 3 - Характеристики Со6-РМо12(ГПК)/M(n)/γ-А12О3 катализаторов

Рисунок 5 – Зависимость конверсии дибензтиофена от содержания P2O5, борофосфата B-P и В203  1 - P2O5; 2 – борофосфат B-P; 3 - В203 Таким образом, можно сделать вывод, что эффективно модифицирование катализатора Cо-PMо12/M/γ-Al2O3 добавками P2O5, борофосфата В-Р и В203 в количестве до 7.5 % масс. Однако в случае использования РМо12-ГПК как предшественника дисульфида молибдена в активной фазе, в отличие от использования парамолибдата аммония, модификаторы эффективны в более широкой области концентраций. Соотношение продуктов прямой ГДС и ГДЗ по маршруту ГИД представлены в таблице 4. Таблица 4 - Соотношение продуктов прямой ГДС и ГДС по маршруту ГИД

Как следует из данных, представленных в таблице 4, варьирование концентрации модификаторов не приводит к изменению соотношения продуктов прямой ГДС и продуктов ГДС по маршруту ГИДА, использование B2O3, P2O5 и борофосфата, так же не приводит к существенному различию в соотношениях продуктов прямой ГДС и продуктов ГДС по маршруту ГИДА, в продуктах реакции преобладают продукты прямой ГДС. Библиографический список Анчита Х., «Переработка тяжелой нефти», 2012г. Герасименко Н. М., Жадановский Н. Б., Финелонов В.П., «Гидроочистка нефтепродуктов», 1962г. Максимов Н., Томина Н., «Глубокая гидроочистка нефтяного сырья: высокоактивные катализаторы», 2008г. [Электронный ресурс]: Официальный сайт Газпром-нефть: https://www.gazprom-neft.ru/press-center/sibneft-online/archive/2016-november/1115350/ [Электронный ресурс]: Официальный сайт ПроНПЗ: https://pronpz.ru/ustanovki/gidroochistka.html#i-14 [Электронный ресурс]: Справочник химика: https://www.chem21.info/info/1467273/ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||