Диплом. Аннотация 5 Введение 7 1 Характеристика месторождения 9

Скачать 1.54 Mb. Скачать 1.54 Mb.

|

|

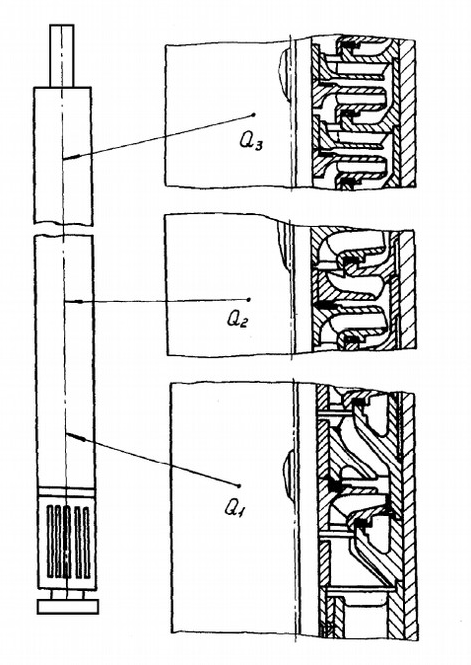

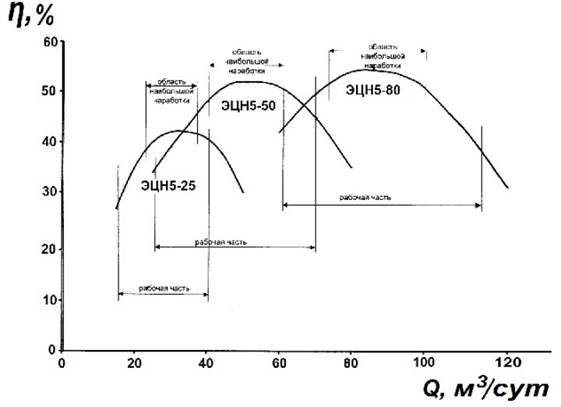

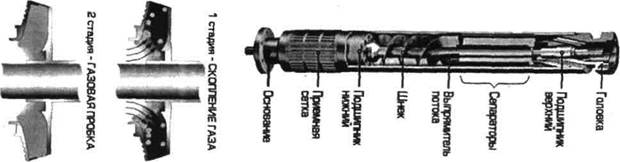

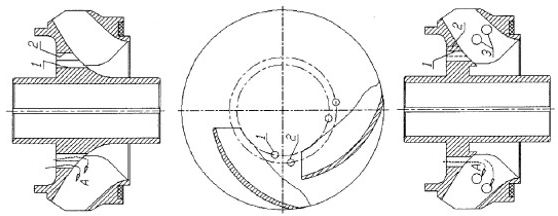

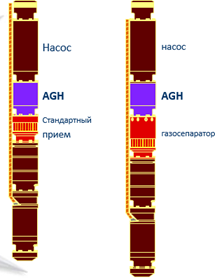

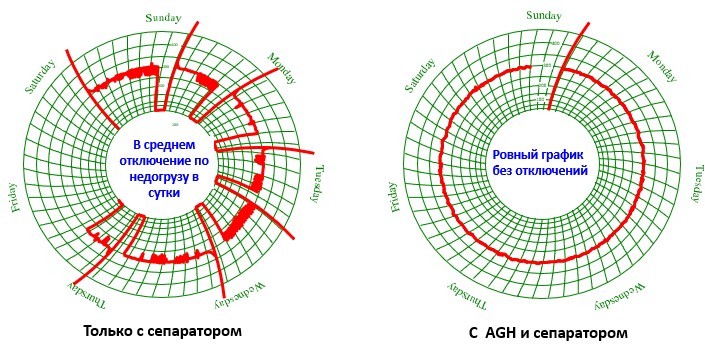

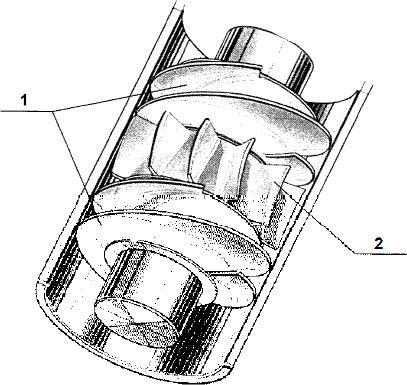

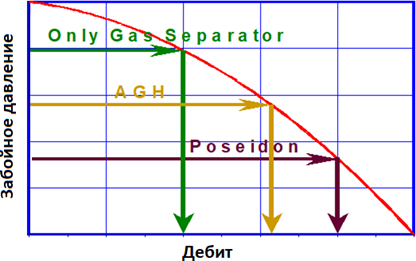

2 Анализ состояния разработки месторождения 2.1 Анализ показателей разработки месторождения Тальниковое месторождение открыто в 1964 г., введено в разработку в 1997 г. на основании «Технологической схемы опытно-промышленной эксплуатации Тальникового месторождения» (протокол ЦКР № 2127 от 13.03.97 г.). В настоящее время месторождение разрабатывается на основании «Технологической схемы разработки Тальникового месторождения», утвержденного ТО ЦКР по ХМАО-Югре (протокол №1227 от 22.12.2009 г.). Нефтеносность месторождения связана с пластами П и Т, объединенными в один эксплуатационный объект – П+Т. На государственном балансе числятся начальные запасы нефти в следующих количествах (геологические / извлекаемые) 55646 / 14933 тыс.т (КИН 0,268), распределенные следующим образом: в коллекторах пласта П2 сосредоточено 25,5 % , Т1 – 41,1 %, Т2 - 32,3 %, ДЮК – 1,1 % запасов нефти. Фонд месторождения насчитывает 228 скважин, в том числе: добывающих – 137 (действующих – 126), нагнетательных – 48 (действующих – 46), в консервации – 22, в контрольно-пьезометрическом фонде – 3, ликвидированных – 15. Накопленная добыча нефти составляет 4352,6 тыс.т, отбор от НИЗ – 35,8 %, текущий КИН – 0,097, при обводненности продукции 86,7 % (декабрь 2013 г). Накопленный отбор нефти на одну скважину, участвовавшую в добыче, составляет 25,3 тыс.т. За 2013 год добыча нефти составила 297,3 тыс.т, жидкости – 1852,8 тыс.т , средний дебит нефти – 6,7 т/сут, жидкости – 41,6 т/сут, среднегодовая обводненность – 84,0 %, темп отбора от НИЗ – 2,4 %, от ТИЗ – 3,7 %. С дебитом нефти менее 2,0 т/сут работает 47,8 % скважин, с дебитом жидкости менее 5,0 т/сут – 54,6 % скважин. Обводненностью продукции 50-90 % характеризуется 35 % фонда, более 90 % – 27 %. Среднесуточная добыча жидкости с начала 2013 года (рис.8.19.1) возросла с 4800,0 т (январь) до 5962,1 т (декабрь), среднесуточная закачка воды осталась практически неизменной - 4100,0 м3. Среднесуточная добыча нефти снизилась с 863,0 т (январь) до 795,9 т (декабрь), обводненность увеличилась с 82,0% (январь) до 86,7% (декабрь). Действующий добывающий и нагнетательный фонд с начала года уменьшился на 1 единицу - 126 и 46 скважин, соответственно. Отработанное время по добывающим скважинам уменьшилось с 3829 сут (январь) до 3686 сут (декабрь), по нагнетательным - с 1457 сут (январь) до 1377 сут (ноябрь). 2.2 Анализ показателей работы фонда скважин По состоянию на 1.01.2014 г. пробуренный фонд месторождения составляет 228 скважин, из них эксплуатационный фонд - 185 единиц (137 – добывающих, 48 - нагнетательных), в консервации – 13 скв., контрольных - 3 скв., ликвидированных – 15 скв., водозаборных - 12 скв. Проектный фонд реализован на 72,1%. На 01.01.2014 г. накопленная добыча нефти по месторождению – 4353 тыс.т, жидкости – 13179 тыс.т, текущий КИН - 0,097. Максимальная добыча нефти по месторождению – 598,1 тыс.т достигнута в 2007 г. В 2013 году добыча нефти составила 297,3 тыс.т, жидкости – 1852,8 тыс.т. Средний дебит скважин по нефти – 6,7 т/сут, жидкости – 41,6 т/сут, обводненность продукции - 84 %. Добыча газа с начала разработки составила 2657 млн.м3, в т.ч. растворенного газа – 256 млн.м3, газа из газовых шапок – 2401 млн.м3. За 2013 год добыто 390,8 млн.м3 газа, из них растворенного – 18,1 млн.м3, газа из газовых шапок – 372,7 млн.м3. Организация системы заводнения начата в 2001 году. Накопленный объем закачки воды 12021 тыс. м3. Накопленная компенсация отбора жидкости закачкой с учётом газа - 42,2 %. В 2013 г. текущая закачка воды составила 1492,1 тыс. м3, текущая компенсация отбора жидкости закачкой с учётом газа - 36,3 %. Текущее пластовое давление 13,7 МПа ниже начального (17,2 МПа) на 3,5 МПа. программа исследовательских работ и доизучения месторождения; общий фонд скважин за весь срок разработки, всего - 316, в т.ч.: добывающих – 209; нагнетательных – 81; в консервации – 9; контрольных – 4; водозаборных – 6; ликвидированных – 7; фонд для бурения - 120 скважин, в т.ч.: добывающих – 78 скважин (из них 11 горизонтальных), в т.ч. 15 зависимых; нагнетательных – 42 скважины, в т.ч. 23 зависимых; бурение вторых стволов – 49. Максимальные проектные уровни по категории запасов ВС1+С2: добыча нефти – 519,4 тыс.т (2017 г.); добыча жидкости – 2492,3 тыс.т (2028 г.); закачка воды – 2958,4 тыс. м3 (2018 г.); добыча газа – 295,2 млн. м3 (2009 г.); использование газа – 95 % (с 2009 года). 2.3 Анализ выполнения проектных решений История проектирования разработки Тальникового месторождения насчитывает пять проектных документов: «Технологическая схема опытно-промышленной эксплуатации Тальникового месторождения» (протокол ЦКР №2127 от 13.03.1997г.). «Дополнение к технологической схеме опытно-промышленной разработки Тальникового месторождения» (протокол ЦКР №2599 от 27.06.2000г.). «Анализ разработки Тальникового месторождения» (протокол ТО ЦКР по ХМАО №451 от 24.12.2003 г.). «Авторский надзор за реализацией действующего проектного документа по разработке Тальникового месторождения» (протокол ТО ЦКР по ХМАО №860 от 26.02.2006 г.). «Технологическая схема разработки Тальникового месторождения» (протокол ТО ЦКР Роснедра по ХМАО-Югре №1227 от 22.12.2009 г.) – действующий проектный документ. Основные проектные решения: Один эксплуатационный объект – П2+Т1+Т2 и ДЮК в районе скважины №35Р - как объект доизучения; Схема размещения скважин – треугольная, плотность сетки - 31 га/скв.; Разбуренная зона – приконтурное заводнение в сочетании с очагово-избирательным, неразбуренная зона – площадная семиточечная, система заводнения с переходом на очагово-избирательную; Границы размещения проектного фонда – hнн - 2 м; основной фонд размещен в границах 4-х метровой изопахиты, зависимый – от 2 до 4 м; Режимы работы добывающих скважин: в нефтяной зоне - забойные давления на уровне давления насыщения, в газонефтяной - эксплуатация на пониженных депрессиях; В добывающих скважинах перфорация нефтенасыщенных интервалов с отходом от ГНК до верхнего глинистого раздела толщиной более 1 м; Программа работ по интенсификации добычи и повышению нефтеотдачи пластов; В 2009 - 2011 гг. фактические уровни добычи нефти практически соответствовали проектным (2009 г.: проект - 393,6 тыс.т, факт – 391,5 тыс.т, 2010 г.: проект - 400,5 тыс.т, факт – 399,2 тыс.т, 2011 г.: проект - 382,3 тыс.т, факт – 385,5 тыс.т). В 2012 г. отклонение от проектного уровня добычи нефти отмечается в допустимых пределах – 12,6% (проект 374 тыс.т, факт – 326,9 тыс.т). В 2013г. отклонение составило 30% (проект 424,8 тыс.т, факт – 297,3 тыс.т), что объясняется отсутствием буровых работ и ввода в эксплуатацию новых скважин, как было предусмотрено в проектном документе (по результатам проведения сейсморазведочных работ возникла необходимость уточнения геологического строения месторождения), а также отставанием в формировании системы ППД. Всего с начала разработки на месторождении с целью ПНП и ИДН было проведено 170 скважино-операций, дополнительная добыча нефти составила 533,5 тыс.т нефти, в т.ч. за счет поток отклоняющих технологий - 38,7 тыс.т, обработок призабойной зоны – 133,8 тыс.т, физических методов – 361,0 тыс.т. Максимальный прирост добычи нефти получен от мероприятий по гидроразрыву пласта. 3 Компоновка ГНО для эксплуатации скважин, осложненных вредным влиянием газа на примере Тальникового месторождения ТПП «Урайнефтегаз» 3.1 Общие сведения о погружных электроцентробежных насосных установках и осложнениях при их эксплуатации 3.1.1 Установка погружного электроцентробежного насоса Электроцентробежная насосная установка (УЭЦН) представляет собой комплекс оборудования, предназначенный для механизированной добычи жидкости нефтяных скважин, содержащих нефть, воду, газ и механические примеси с помощью центробежного насоса, который соединен с погружным электродвигателем. Область применения установки – высокодебитные обводненные, глубокие и наклонные скважины с дебитами 10÷1300 м 3/сут и высотой подъема 500÷3500 м. Межремонтный период установок в среднем составляет 300 суток и более. Установки выпускаются двух видов – модульные и немодульные. В зависимости от количества компонентов, содержащихся в перекачиваемой жидкости, насосы имеют три исполнения: обычное, коррозионностойкое и повышенной износостойкости. В зависимости от максимального поперечного размера погружного агрегата установки делятся на три группы – 5; 5А; 6. Установки группы 5 с поперечный габаритом 112 мм, применяются в скважинах с колонной обсадных труб, имеющих внутренний диаметр не менее 121,7 мм; Установки группы 5А, имеющие поперечный габарит 124 мм – в скважинах с внутренним диаметром не менее 130 мм; Установки группы 6, имеющие поперечный габарит 140, 5 мм – в скважинах с внутренним диаметром не менее 148,3 мм. Диаметры корпусов погружного агрегата для групп5, 5А, 6 – 92 мм, 103мм и 114 мм соответственно. Пример условного обозначения установки – УЭЦНМК5А-250-1400, означает: У – установка; Э – с приводом от погружного двигателя; Ц - центробежный; Н – насос; М – модульный; 5А – группа насоса; 250 – подача, м3/сут; 1400 – напор, м; К – коррозионностойкое исполнение установки (добавляется перед обозначением группы). Оборудование скважин, эксплуатируемых с помощью УЭЦН На сегодняшний день предложено большое количество различных схем и модификаций установок ЭЦН. В соответствии с рисунком 3 представлена одна из наиболее часто встречаемых на промысле схем оборудования добывающей скважины установкой погружного электроцентробежного насоса. Установка электроцентробежного насоса включает в себя следующие элементы: наземное оборудование (трансформаторная подстанция, станция управления, устьевое оборудование скважины); подземное оборудование (погружной центробежный насос, погружной электродвигатель с гидрозащитой, которые спускаются в скважину на колонне насосно- компрессорных труб, и кабельная линия). Погружной электроцентробежный насос – это центробежный насос, состоящий из нескольких модуль-секций, которые в свою очередь состоят из множества ступеней (направляющих аппаратов) и большого количества рабочих колёс, собранных на валу и заключенных в стальной корпус (трубу). Для освоения скважины с получением требуемой нормы отбора жидкости, в оптимальном режиме работы и получения наибольшего экономического эффекта индивидуально подбираются необходимые типоразмеры и параметры насоса, погружного электродвигателя с гидрозащитой кабеля, диаметр насосно-компрессорных труб и глубина спуска насоса. Обычно, в состав насоса входит нижняя секция с приёмной сеткой, средняя и верхняя секции, причём средних секций может быть несколько. Длина насоса определяется числом рабочих ступеней, количество которых определяется основными параметрами насоса – подачей и напором Модуль – секция насоса состоит из следующих основных частей: корпус, вал, пакет ступеней (рабочие колёса и направляющих аппараты). Принцип работы насоса заключается в следующем: Жидкость, всасываемая через приемный модуль, поступает на направляющие аппараты (лопасти вращающегося рабочего колеса), под действием которых она разгоняется, приобретая скорость и давление и под действием возникающей центробежной силы через неподвижные каналы переменного сечения аппарата направляется к следующей ступени. Вследствие создаваемого разрежения, в освободившееся пространство вновь устремляется жидкость и цикл повторяется. Таким образом, жидкость получает приращение напора от ступени к ступени. Рабочие колёса и направляющие аппараты установлены последовательно. Из наземного электрооборудования установки наиболее важными элементами являются трансформатор и станция управления. Трансформаторы трехфазные силовые масляные серии ТПМН, ТМПНГ служат для повышения напряжения до величины рабочего напряжения ПЭД с учётом потерь в кабеле. Станция управления предназначена для пуска и остановки насоса, а также для защиты от аварийных режимов. Например, в случае резкого возрастания силы тока (это наблюдается, в частности, при заклинивании вала погружного насосного агрегата) защита по перегрузке отключает установку. При существенном падении силы тока (например, вследствие срыва подачи насоса из-за вредного влияния свободного газа) станция управления, имеющая защиту по недогрузке, также отключает УЭЦН. В станциях управления предусмотрены ручной и автоматический режим работы. Терм манометрическая система типа ТМС предназначена для контроля ряда технологических параметров скважин, оборудованных установками погружных центробежных электронасосов типа УЭЦН, и защиты погружных агрегатов от аномальных режимов работы при перегреве ПЭД или снижении давления жидкости на приеме насоса ниже допустимого. Система ТМС состоит из скважинного преобразователя, трансформирующего давление и температуру в частотно-манипулированный электрический сигнал, и наземного прибора, выполняющего функции блока питания, усилителя – формирователя сигналов и устройства управления режимом работы погружным насосом по давлению и температуре.  Рисунок 3 – Состав УЭЦН 3.2 Исследование влияния свободного газа на эффективность работы скважин, оборудованных УЭЦН 3.2.1 Влияние свободного газа на УЭЦН В связи с массовым переходом на напорную систему сбора нефти, произошел рост давлений на устье скважин, что в свою очередь привело к увеличению затрубного давления газа. Увеличение давление газа на устье скважины, как правило, происходит из-за удаленного расположения автоматической групповой замерной установки (высокое давление в выкидной линии), неровностей рельефа, а также высокой вязкости добываемой продукции и т.д. При росте количества газа в затрубном пространстве (между колонной НКТ и осадной колонной) происходит увеличение температуры корпуса насоса, образование газогидратов, снижение полезного объема жидкости в ступенях насоса, блокирование потока жидкости и снижение динамического уровня в скважине. При достижении динамическим уровнем своего критического значения по причине превышения допустимого входного газосодержания на приёме насоса происходит срыв подачи и остановка добычи нефти. Газогидраты могут образовываться в затрубном пространстве скважин по следующим причинам: остановка скважины, вследствие которой происходит охлаждение жидкости; присутствие влаги в скважинной жидкости; наличие свободной газовой фазы на участках скважин, которые расположены выше зоны, соответствующей давлению насыщения нефти газом. По статистике отложения гидратов в скважинах, наиболее часто они откладываются в верхней части насосно-компрессорных труб и в затрубном пространстве над динамическим уровнем. Газогидраты перекрывают пространство между НКТ и обсадной колонной, приводя к снижению дебита жидкости или полному прекращению подачи. Из-за снижения динамического уровня в скважине возникает необходимость в большем заглублении насоса, что влечет за собой дополнительные расходы на НКТ, кабель, а также увеличивает нагрузку на колонну НКТ. Газ, накапливающийся в затрубном пространстве скважин, приводит к появлению целого ряда осложнений в соответствии с рисунком 4 снижению притока жидкости из скважины, уменьшению подачи насоса, а при сильном снижении динамического уровня – её срыву, гидрат образованию, повышенному износу узлов УЭЦН вследствие влияния коррозии, неблагоприятному влиянию на атмосферу при «разрядке скважины» и др. В связи с большим негативным влиянием газа на эффективность эксплуатации скважин, оборудованных УЭЦН необходимо проведение комплексных исследований (в промысловых условиях) и усовершенствование существующих технологий и оборудования, направленных на снижение его отрицательного воздействия.  Рисунок 4 – Осложнения, возникающие при работе насосного оборудования в скважинах с высоким газовым фактором 3.3 Анализ существующих систем и технологий защиты УЭЦН от вредного влияния свободного газа Газовый фактор нефтей на разрабатываемых месторождений может изменяться в достаточно широком диапазоне. Технические условия эксплуатации установок погружных центробежных насосов позволяют добывать скважинную продукцию с допустимым значением газосодержанием на входе в насос – 25%. В промысловых условиях в зависимости от типоразмера насоса эта величина колеблется в пределах 5-25 %. На сегодняшний день существует несколько способов борьбы с повышенным газосодержанием в скважинах, которые эксплуатируются с помощью УЭЦН: Спуск насоса под динамический уровень жидкости в скважине, где давление на приеме будет обеспечивать его бесперебойную, устойчивую работу на оптимальных параметрах; Подлив дегазированной жидкости; Использование комбинированных насосов (конусных или ступенчатых); Оснащение насоса газосепаратором, отличающимся конструктивными особенностями; Установка диспергаторов на приеме насоса; Применение мультифазных насосов. 3.3.1 Спуск насоса под динамический уровень жидкости в скважине При увеличении глубины спуска ЭЦН под динамический уровень жидкости происходит рост давления на приёме насоса, что в свою очередь приводит к уменьшению газосодержания смеси на приёме насоса. Ранее этот метод активно применялся на промыслах, но из-за политики интенсификации добычи нефти, которую в настоящей время ведут большинство ведущих нефтедобывающих компаний в России, связанной со значительным снижением давлений на забое, он является неэффективным, так как даже при значительном заглублении насоса и спуске его до кровли пласта входное газосодержание не удается уменьшить до оптимальных величин. Несмотря на организационную и технологическую простоту данного метода, его применение с точки зрения экономического эффекта нецелесообразно, так как расходы на спуск оборудования (НКТ, кабель) на глубину сопоставимую с глубиной скважины слишком высоки и существует множество ограничений по его применению. 3.3.2 Подлив дегазированной жидкости Сущность данного метода борьбы с пагубным влиянием газа на УЭЦН заключается в том, что в затрубное пространство скважины подливают дегазированную жидкость. В результате объемное содержание газа в ГЖС на приеме в насос уменьшается, что обеспечивает более стабильную его работу. Были проведены несколько испытаний этого метода в скважинах, оборудованных УЭЦН, где обводненность продукции достигала больших величин – 60-80 %. Он показал небольшую эффективность, так как производительность насоса по жидкости и нефти изменилась незначительно (прирост – 5-8 м3/сут и 1-2 м3/сут соответственно). Этот метод не получил широко распространения вследствие ряда недостатков: При подливе дегазированной жидкости в затрубное пространство увеличивается противодавление на пласт (добычные возможности скважины не реализуются в полной мере); Снижение надежности ПЭД из-за худших условий охлаждения; Дополнительные затраты электроэнергии вследствие необходимости подъема подлитой жидкости на поверхность. 3.3.3 Применение «конической» схемы насосов Так называемые конические насосы применяются на нефтегазодобывающих промыслах уже довольно давно. «Конический» насос представляет собой насос, который состоит из пакетов ступеней различных типов, рассчитанных на разные подачи. В нижней секции насоса устанавливаются ступени с большей номинальной подачей, после них в направлении к устью расположены ступени с меньшей номинальной подачей. В идеальном варианте конический насос должен содержать три пакета ступеней различной конструкции. Компоновка такого типа насоса, следующая: нижняя секция – ступени самой большой производительности, промежуточная секция с меньшей производительностью и верхняя секция со ступенями наименьшей производительности в соответствии с рисунком 5. Преимущества данного типа насоса по сравнению с серийным ЭЦН: Большее допустимое газосодержание на входе в насос, т.к. его ступени в нижней части, имеющие наибольшую производительность, способны пропускать больший объем свободного газа;  Меньшая потребляемая мощность, а вследствие этого меньшая температура ПЭД и большая надежность работы. Меньшая потребляемая мощность, а вследствие этого меньшая температура ПЭД и большая надежность работы.Рисунок 5 – Схема «конического» насоса В работе Агеева Ш.Р. также отмечается, что использование ступеней различной производительности в «конических» насосах обеспечивает соблюдение требования эксплуатации всех ступеней в диапазонах рабочей части характеристик применяемых ЭЦН в соответствии с рисунком 6.  Рисунок 6 – Сопоставление характеристик различных типоразмеров ЭЦН по КПД и подаче. Схемы «конических» насосов в настоящее время предлагаются различными отечественными производителями («АЛНАС», «Новомет-Пермь», «Борец») и американскими фирмами («РЭДА» и «Центрилифт»). В применении данного метода существует ряд существенных ограничений: Положительный эффект достигается только при относительно небольшом газосодержании на входе насоса; Трудности при установке из-за разных диаметральных габаритов ступеней; Трудоёмкий расчет оптимальной «конической сборки», пренебрежение которым на производстве ведет к низкому эффекту от применения; Ступени ЭЦН большей номинальной подачи не всегда испытывают меньшее влияние свободного газа по сравнению со ступенями меньшей производительности (влияние газа может быть сильнее чем на обычный серийный ЭЦН). Несмотря на данные недостатки метод применения «конической» схемы насоса имеет некоторые перспективы, связанные с созданием насосов специальных конструкций, менее подверженных влиянию свободного газа. 3.3.4 Применение газосепараторов Газосепаратор предназначен для уменьшения количества свободного газа в пластовой жидкости, откачиваемой погружными электроцентробежными насосами. Газосепаратор состоит из корпуса в виде трубы, головки, основания и вала, с расположенными на нем деталями. В головке размещены две группы перекрестных каналов для газа и жидкости. В основании находится полость с каналами для приема газожидкостной смеси, закрытая приемной сеткой, а также осевая опора вала. Некоторые газосепараторы выпускают без осевой опоры вала. В этом случае вал газосепаратора опирается на вал гидрозащиты. На валу, который вращается в подшипниках, размещены: шнек, выпрямитель потока и сепараторы.  Рисунок 7 – Газосепаратор Принцип работы газосепаратора. При работе газосепаратора поступающая через приемную сетку газожидкостная смесь подается шнеком в сепарационную камеру, где под действием центробежных сил происходит разделение жидкости и газа: более тяжелая жидкость отбрасывается к стенке, а более легкий газ отжимается к центру и располагается вокруг вала. Дегазированная жидкость по каналам головки направляется в насос, а отделившийся газ - в затрубное пространство скважины. 3.3.5 Применение диспергаторов В настоящее время вновь наблюдается рост интереса к диспергаторам, который связан с все более усложняющимися условиями эксплуатации ЭЦН. Зачастую газосодержание на приёме насоса так велико, что даже самые эффективные на сегодняшний день газосепараторы не могут обеспечить достаточно полного отделения газа. По-видимому, наилучшим решением при этом может стать комбинация газосепаратора и диспергатора. Однако сейчас серийно выпускаются и отдельные модули – диспергаторы, которые применяют с погружными насосами без газосепараторов. Зарубежными и отечественными производителями серийно изготавливаются следующие диспергирующие устройства: Advanced Gas Handler (AGH) фирмы «РЭДА», диспергатор ОАО «Борец», устройство Gas Master фирмы «Центрилифт», а также диспергаторы ЗАО «Новомет-Пермь». Устройство AGH представляет собой пакет ступеней, конструктивно несколько отличающихся от обычных в соответствии с рисунком 8. Пакет может быть помещен в отдельный корпус или смонтирован в одном корпусе с напорными ступенями насоса. Количество диспергирующих ступеней может достигать 20 — 40 в зависимости от диаметра насоса, газосодержания, дебита.  Рисунок 8 – Рабочие колеса диспергатора типа AGH В рабочих колёсах диспергатора AGH имеется дополнительный ряд отверстий (отверстия 1, 2 в соответствие с рисунком 8), обеспечивающий циркуляцию некоторого количества жидкости между лопатками. Основным плюсом использования данных отверстий является уменьшение воздействия центробежной силы, активизирующей сепарацию газа в насосе, что позволяет отсепарированному газу опять смешиваться с основным потоком и растворяться в жидкости. В каждой крыльчатке также установлены балансные отверстия (уравнивающие давление). Несмотря на то, что промышленные испытания данного типа диспергаторов прошли успешно, он имеет некоторые недостатки: данная конструкция рабочих колес диспергатора приводит к увеличению объемных утечек между лопастями, что снижает его эффективность; в таких ступенях подъем жидкости должен происходить меньших подачах, чем в аналогичных стандартных ступенях. Диспергатор AGH может устанавливаться как на стандартный входной модуль ЭЦН, так и совместно с газосепаратором в соответствии с рисунком 9. Выбор будет зависеть от количества свободного газа на приеме насоса или наличия пакера.  Рисунок 9 – Схема установки диспергатора Установка диспергатора вместе с газосепаратором приводит к стабилизации работы УЭЦН с сокращением рестартов по причине отключения по недогрузке (скопление газа). Это улучшает производительность и надежность установки. В соответствии с рисунком 10 представлены токовые диаграммы работы ПЭД в скважине с одним лишь сепаратором (левый) и при использовании комбинации газосепаратора и диспергатора (правый).  Рисунок 10 – Токовые диаграммы ПЭД Первичной целью использования диспергаторов является предотвращение образования газовых пробок в насосе, приводящих к его неустойчивой работе и являющихся причиной выхода его из строя (если неправильно установлена защита насоса). Диспергатор в отличие от газосепаратора не отделяет газ, а наоборот «запрессовывает» его в основной поток в жидкости, гомогенизируя структуру жидкости. Преимущества использования диспергаторов: меньшая вибрация и пульсация потока в НКТ; Использование диспергатора позволяет эксплуатировать ЭЦН с входным газосодержанием до 55%; При использовании диспергатора свободный газ не выбрасывается в затрубное пространство, а растворяется в жидкости, вследствие чего он выделяется после прохождения всех ступеней насоса в НКТ, где совершает дополнительную работу по подъему жидкости. Диспергатор позволяет эксплуатировать УЭЦН с максимально допустимым содержание свободного газа на входе – 55 %, а при установке его вместе с газосепаратором входное газосодержание может достигать 68%. 3.3.6 Применение мультифазных насосов При работе ЭЦН, в процессе перекачки им скважинной продукции, возникают центробежные силы, отделяющие газ от жидкости. Небольшие пузырьки газа сталкиваются друг с другом и объединяются в большие по размеру пузыри, называемые газовыми кавернами. Газовые каверны остаются в рабочих органах насоса, препятствуя его нормальной работе и ухудшая рабочие характеристики. В погружных осевых насосах используются ступени специальных конструкций – шнековые ступени, состоящие из рабочих колес – шнеков и выправляющих аппаратов. Центробежные силы в ступенях таких конструкций намного меньше, чем в стандартных ступенях ЭЦН. В соответствии с рисунком 11 представлена рабочая ступень МФН «Посейдон», разработанного компанией Schlumberger. Особое конструктивное исполнение (геликоидальный шнек) данной ступени позволяет рабочим характеристикам насоса ухудшаться в меньшей степени при появлении свободного газа в перекачиваемой ими продукции.  Рисунок 11 – Ступень погружного МФН «Посейдон»: 1 – шнеки, 2 – выправляющий аппарат. Погружные осевые насосы также называют мультифазными насосами (МФН). МФН является пред включённым устройством и предназначен для стабилизации работы УЭЦН при добыче нефти, содержащей до 75 % свободного газа на входе в насос. Высокое допустимое газосодержание осевой шнековой ступени объясняется хорошими антигравитационными свойствами шнека. Его принцип действия основан на повышении давления на приеме ЭЦН до уровня, который будет обеспечивать его стабильную работу. Он может быть установлен как в комбинации с газосепаратором, когда газ будут выделяться в затрубное пространство, так и вместе со стандартным приемом ЭЦН, если требуется прохождение всего газа через насос. Давление, создаваемое в МФН, намного меньше, чем давление в ЭЦН. Благодаря этому сжатия газа в нем практически не происходит и весь свободный газ проходит через основной насос, снижая развиваемое им давление. Это частично компенсируется создаваемым газлифт-эффектом выделяющегося из нефти газа в НКТ. Несмотря на газлифт-эффект, полной компенсации потерянного давления в основном насосе не происходит, что требует дополнительного увеличение количества его ступеней. Благодаря особой конструкции ступеней МФН, он не имеет ни левой, ни правой зон неустойчивой работы, до высоких концентраций нерастворенного газа на входе. При увеличении количества свободного газа на приеме смещается только правая граница диапазона подач, в которых МФН создает давление. При проектировании МФН правая граница выбирается так, чтобы при ее смещении из-за увеличения концентрации газа сохранялся достаточно широкий диапазон подач, в которых МФН создает напор и препятствует образованию неподвижных газовых пробок в основном насосе. Следовательно, МФН противодействует сужению рабочего диапазона подач ЭЦН на газо- жидкостных смесях. На данный момент МФН выпускаются различными производителями: МФОН-5 фирмы ЗАО «Новомет-Пермь», МФН «Poseidon» компании REDA. МФН Посейдон справляется с высоким газосодержанием на приеме насоса лучше, чем диспергатор (AGH) или газосепаратор, что приводит к усилению напора и приросту в уровне добычи на скважине в соответствии с рисунком 12.  Рисунок 12 – График характеристик приема насоса Мультифазный насос имеет следующие преимущества: Повышает производительность УЭЦН, в условиях высокого газосодержания; При его использовании, по аналогии с диспергатором, газ не выбрасывается в затрубное пространство, а совершает дополнительную работу, выделяясь в НКТ; Предотвращает образование газовых пробок в рабочих колесах ЭЦН, благодаря особой конструкции рабочих органов; Стабилизирует токовую диаграмму ПЭД, обеспечивая стабильную работу установки; применяется там, где использование газосепаратора ограничено либо невозможно (наличие пакера, наклонные и горизонтальные участки и др.). 3.4 Технологический режим скважин Тальникового месторождения По состоянию на 24.05.2021 на Тальниковом месторождении ТПП «Урайнефтегаз» 241 скважин оборудованных УЭЦН. Средний дебит по жидкости – 69,5 м3/сут, средний дебит по нефти - 4,2 т/сут. Из 241 скважин – 52 оборудованы газосепаратором (находятся в накоплении) согласно таблице № 2. Таблица 2 – Технологический режим добывающих скважин

|