Реферат Асфальтоукладчик. Асфальтоукладчики

Скачать 270.59 Kb. Скачать 270.59 Kb.

|

|

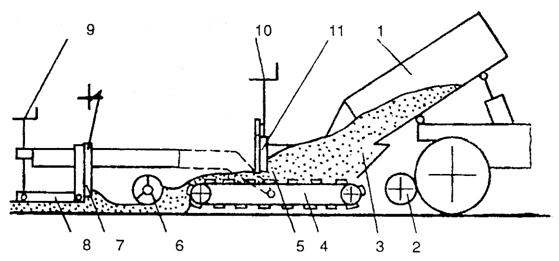

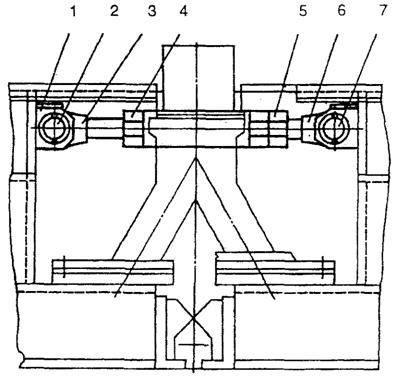

«ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» (ДГТУ) Кафедра «Автомобильные дороги» Реферат на тему «Асфальтоукладчики» По дисциплине «Дорожные и строительные машины» Автор работы _____________________ _Хачецуков А.П.__ подпись Фамилия .И.О. Специальность (направление подготовки): _____________________ Группа __АДЗАД 21__ Проверил _____________________ __Аннабердиев А.Х.__ подпись Фамилия .И.О. . Работа защищена ____________ ______________ _____________ дата оценка (зачет/незачет) подпись Ростов-на-Дону 2022 г. Содержание Ведение Классификация Укладка асфальтобетонных смесей Заключение Использованная литература Введение Уровень развития и техническое состояние дорожной сети оказывают значительное влияние на экономическое и социальное развитие страны. Надежные транспортные связи способствуют повышению эффективности использования основных производственных фондов, вовлекаются в хозяйственный оборот ресурсы отдельных регионов, создаются условия для развития экономики и экономии общественного времени. Бурно развивающийся процесс автомобилизации в нашей стране, рост объемов перевозок и их дальности, повышение скоростей движения требуют совершенствования конструкций дорожных одежд и развития сети автомобильных дорог. Строительство автомобильной дороги состоит из отдельных технологических процессов, выполняемых в определенной последовательности и требующих больших затрат материальных и трудовых ресурсов. В последнее время произошли значительные изменения в технологии устройства асфальтобетонных покрытий. Увеличена толщина укладываемого слоя, что улучшает условия структурообразования при уплотнении благодаря сохранению высокой температуры в течение более длительного времени. Укладка асфальтобетонной смеси на большую ширину уменьшает количество продольных стыков, что улучшает качество и долговечность дорожных покрытий, упрощает и удешевляет их сооружение. Чтобы успешно решить поставленные задачи, необходимо технически оснастить строителей автодорог, обеспечить их высокопроизводительной дорожной техникой. В предлагаемом реферате приведены сведения по конструкции, техническим характеристикам, и эксплуатационных параметров асфальтоукладчиков. Классификация А  сфальтоукладчики - самые сложные линейные дорожностроительные машины. Они предназначены для укладки слоев асфальтобетонного покрытия, включающей распределение и предварительное уплотнение асфальтобетонной смеси по нижележащему слою дорожной одежды. При этом асфальтоукладчики принимают асфальтобетонную смесь из транспортных средств или перегружателей-накопителей в приёмный бункер, с помощью питателей передают смесь в шнековую камеру, с помощью шнеков распределяют смесь по всей ширине укладки и с помощью блока выглаживающих плит (включающих сами плиты, вибраторы и трамбующие брусья) обеспечивают предварительное уплотнение смеси. К качеству работы асфальтоукладчиков с автоматической системой управления предъявляются очень высокие требования: включающие обеспечение ровности поверхности укладываемого слоя в продольном направлении (просвет под рейкой длиной 3 м в 95% измерений не более 3 мм ); обеспечение постоянства толщины укладываемого слоя: отклонения от заданной толщины не более (10мм); сфальтоукладчики - самые сложные линейные дорожностроительные машины. Они предназначены для укладки слоев асфальтобетонного покрытия, включающей распределение и предварительное уплотнение асфальтобетонной смеси по нижележащему слою дорожной одежды. При этом асфальтоукладчики принимают асфальтобетонную смесь из транспортных средств или перегружателей-накопителей в приёмный бункер, с помощью питателей передают смесь в шнековую камеру, с помощью шнеков распределяют смесь по всей ширине укладки и с помощью блока выглаживающих плит (включающих сами плиты, вибраторы и трамбующие брусья) обеспечивают предварительное уплотнение смеси. К качеству работы асфальтоукладчиков с автоматической системой управления предъявляются очень высокие требования: включающие обеспечение ровности поверхности укладываемого слоя в продольном направлении (просвет под рейкой длиной 3 м в 95% измерений не более 3 мм ); обеспечение постоянства толщины укладываемого слоя: отклонения от заданной толщины не более (10мм); обеспечение постоянства ширины укладываемого слоя: отклонения от заданной толщины не более (10см); обеспечение постоянства поперечного уклона поверхности: отклонения от заданного уклона не более (0,005); обеспечение проектных высотных отметок по оси покрытия: отклонения от проектных отметок не более (10 мм). Если обеспечение проектных высотных отметок решается в основном за счёт обеспечения высотных отметок земляного полотна и основания, то все остальные требования должен обеспечивать асфальтоукладчик. По типу ходовой части асфальтоукладчики выпускаются гусеничные и колёсные. Гусеничные асфальтоукладчики -это машины для строительства и реконструкции автомобильных дорог, улиц и аэродромов с асфальтобетонным покрытием. Колёсные асфальтоукладчики выпускаются в основном 3- и 4-осные: одна-две задние оси с пневмошинами и две оси с обрезиненными колёсами, располагаемыми под боковыми открылками приёмного бункера. У колёсных асфальтоукладчиков привод может осуществляться только на пневмоколеса, а может и на все оси, что повышает тяговые свойства машин и стабильность их хода. Практика применения колёсных асфальтоукладчиков показала, что это машины для укладки верхнего (тонкого) слоя покрытия, а также для ремонта дорожной одежды путём укладки дополнительного верхнего слоя асфальтобетона. Особенно выгодны колесные укладчики при ремонте покрытия способом укладки смеси на отдельных пикетах и картах ремонта, т к быстро перемещаются от одного места укладки к другому, не требуют применения прицепов, необходимых для перемещения гусеничных асфальтоукладчиков, а также обеспечивают значительно более высокие показатели ровности, поперечного уклона и толщины покрытия по сравнению с ручной укладкой (распределением) смеси. Особое место среди асфальтоукладчиков занимают колесные укладчики полос уширения, получившие развитие в США. В Европе эти работы вы полняют с использованием мини укладчиков на гусеничном ходу. Основными технологическими параметрами асфальтоукладчиков, определяющими их выбор для конкретных условий строительства, реконструкции и ремонта дорожных одежд, являются: -диапазон ширины укладки, м (первый основной параметр асфальтоукладчика). -наибольшая толщина укладываемого слоя, мм. -производительность питателей и шнеков (по распределению смеси) т/час, -вместимость приемного бункера которая определяет производительность укладчика по приему смеси при постоянной скорости и безостановочном движении, т. -диапазон рабочей скорости укладчика, которая также определяет производительность укладчика по распределению смеси, м/мин. К основным техническим параметрам , дополняющим возможности асфальтоукладчиков, относят: -мощность двигателя, кВт, -массу асфальтоукладчика, определяющую выбор транспортного средства при перевозках т. -габариты, определяющие возможность размещения на стоянке и при транспортировке, м х м х м, тип ходовой части асфальтоукладчика По величине первого основного параметра (для асфальтоукладчика ширина укладки) машины подразделяют на типоразмеры. У асфальтоукладчиков выделяют 5 типоразмеров. - с малой шириной укладки 1,0-3,0 (4,0) м, - с шириной укладки 2,0-4,5 (5,0) м, - с шириной укладки 2,5-7,5 (8,0) м, - с шириной укладки 3,0-9,0 (10,0) м, - с шириной укладки 3,0-12,0 (16,0) м I типоразмер предназначен в основном для укладки асфальтобетонной смеси на полосах уширения, пешеходных дорожках, тротуарах II типоразмер предназначен в основном для укладки асфальтобетонной смеси на одной полосе движения проезжей части (3,0-3,75 м) автомобильной дороги и улицы. III типоразмер предназначен в основном для укладки асфальтобетонной смеси на двух полосах движения проезжей части (6,0-7,5 м) автомобильной дороги и улицы . IV типоразмер предназначен в основном для укладки асфальтобетонной смеси на автомобильных дорогах I и II технических категорий при двухполосной проезжей части . При выборе асфальтоукладчика для строительства новых автомобильных дорог и улиц предпочтение отдают широкозахватным моделям III и IV типоразмера, которые укладывают асфальтобетонную смесь на всю ширину покрытия и тем самым исключают укладку смежных полос и образование «холодного» продольного стыка между укладываемыми полосами, или ведут укладку сразу двумя асфальтоукладчиками, двигающимися уступом в плане. V типоразмер предназначен в основном для укладки асфальтобетонной смеси на автомобильных дорогах I и II технических категорий при трехполосной проезжей части вместе с укрепительными полосами. При выборе асфальтоукладчика для ремонта автомобильных дорог и улиц (где чаще всего невозможно полностью остановить автомобильное движение) предпочитают узкозахватные модели II типоразмера. На рынке дорожной техники России представлены асфальтоукладчики, производимые в РФ, на Украине, в Европе (фирм Vogele, ABG-Ingersoll-Rand, Demag, Barber-Green Pavers, Dynapac, Bitelli, Marini) и в США (фирм Caterpillar, Roadtec, Champion Road Machinery, Blaw-Knox) Основным производителем асфальтоукладчиков в РФ является Радицкий машиностроительный завод (РаМЗ), входящий в ОАО «СММ». РаМЗ выпускает асфальтоукладчики ДС-191.504 и ДС-191 506, подготовил и начал производство АСФ-К-2-02 и АСФ-К-3-03 и готовит к производству гусеничный асфальтоукладчик АСФТ-3-01. Три первые модели имеют гидромеханический привод хода пневмоколёс, а АСФ-К-3-03 и АСФ-Г-3-01 - трёхскоростной гидрообъёмный привод хода пневмоколёс. Передние (4) гидравлически управляемые колёса привода хода не имеют. ДС-191.504 имеет пассивную выглаживающую плиту и трамбующий брус с частотой 28 Гц и амплитудой 5 мм. Привод бруса, питателей и шнеков - гидростатический. На всех асфальтоукладчиках имеется газовая система подогрева с 4 пропановыми горелками и электроподжигом. На ДС-191.504 и ДС-191.506 по заказу устанавливается система автоматического управления (САУ) «Рельеф», а на АСФ-К-2-02 и АСФ-К-3-03 САУ -«Рельеф-01М» с контролем положения выглаживающей плиты по поперечному уклону, по высотной отметке и уклону, по двум высотным отметкам. Второй производитель асфальтоукладчиков в РФ-ОАО «Брянский Арсенал» - выпускает асфальтоукладчик ДС-181 и подготовил производство АсфК-2. ДС-181 имеет гидромеханический, а АсфК-2 -гидростатический привод хода пневмоколёс. Оба имеют трамбующий брус с частотой 30 Гц и амплитудой 5 мм. Система обогрева поставляется по спецзаказу. Возможна установка САУ «Рельеф» и «Рельеф-01М». Асфальтоукладчик СД-404Б «Дороги России» имеет параметры, близкие к ДС-181, и отличается от него наличием виброплиты с частотой 30 Гц. Более широкую гамму асфальтоукладчиков выпускает ОАО «Дормашина»(г. Николаев, Украина): ДС-189, ДС-195, ДС-199, ДС-179 и ДС-200. Подготовлено производство широкозахватного асфальтоукладчика ДН-406. Асфальтоукладчики ДС-189, ДС-195, ДС-199 и ДС-200 имеют механический привод хода, а ДС-179 и ДН-406 - гидростатический. Рабочие органы всех асфальтоукладчиков имеют гидростатический привод, трамбующий брус и пассивную раздвижную выглаживающую плиту с газовым подогревом. Асфальтоукладчик ДН-406 имеет раздвижную выглаживающую плиту.Асфальтоукладчики оснащаются САУ по высотным отметкам и поперечному уклону, заполнению шнековой камеры и диагностике состояния узлов машины.Из асфальтоукладчиков европейских стран наибольшую известность и распространение в РФ получили машины фирм: Vogele - 7 типоразмеров гусеничных и 5 колёсных. На выставке «Bauma-2001» был представлен укладчик Super-1203 с шириной укладки 0,65-4,0 м; ABG (Ingersoll-Rand) - 7 типоразмеров гусеничных и 4 колесных, в том числе 3 укладчика колёсных - 273, 373 и 473, представлены на «Bauma-2001» Менее распространены в РФ, но также широко известны асфальтоукладчики фирм Европы и США: Demag - 6 типоразмеров гусеничных и 4 колесных; Dynapac - 7 типоразмеров гусеничных и 7 колёсных; Caterpillar - 7 моделей 4 типоразмеров гусеничных и 7 моделей 4 типоразмеров колёсных; Bitelli - 4 типоразмера гусеничных и 6 колёсных; на выставке «Bauma-2001» был представлен также укладчик ВВ-611С с шириной укладки 1,0-1,6 м; Marini - 4 типоразмера гусеничных и 9 колёсных, в том числе укладчик MF-322 с шириной укладки 1,7-4,0 м, представленный на выставке «Bauma-2001» Асфальтоукладчики фирм США, как правило, имеют меньшую ширину укладки и вместимость бункера и значительно большую производительность. Следует отметить, го в США широко применяется метод укладки двумя и тремя асфальтоукладчиками, движущимися параллельно - уступом. Из 3 широкозахватных гусеничных асфальтоукладчиков Miper-2500, Vogele Titan-525-ABG и F30CE Dynapac наибольшее внимание привлекает Super 2500, который имеет приемный бункер наибольшей емкости, что обеспечивает максимальное время для смены автосамосвала у бункера. Из 4 узкозахватных гусеничных асфальтоукладчиков с двигателем мощностью 26 - 29 квт Super Boy-Vogele, F4C/F5C, Dvnapac, BB-621C- Bitelli и АР-200B- Caterpillar наибольшую производительность и наибольший диапазон ширины укладки имеет укладчик фирмы "Caterpillar", а из европейских укладчик фирмы «Dynapac». В целом, рынок надежных современных асфальтоукладчиков очень широк и предоставляет потребителям (дорожным организациям) возможность подбора машин для самых сложных объектов и условий строительства, включая возможность изменения ширины укладки в процессе производства работ, применения раздвижных и составных рабочих органов, включая рабочие органы повышенного уплотнения. УКЛАДКА АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ Для укладки асфальтобетонных смесей используются асфальтоукладчики, состоящие из самоходного шасси и рабочего оборудования. Они предназначены для приема смеси из транспортных средств или перегрузчика, ее распределения по основанию и предварительного уплотнения. Смеси распределяют слоем заданной толщины с обеспечением поперечного и продольного профилей покрытия. Принципиальная технологическая схема асфальтоукладчика представлена на рис. 1. Смесь из автосамосвала 1, перемещаемая во время выгрузки толкающим усилием машины, через ролики 2 выгружается в приемный бункер 3. Из бункера смесь через регулируемое разгрузочное отверстие 5 у дна бункера подается с помощью скребковых питателей 4 на основание. Количество поступающей из бункера смеси регулируется заслонкой 11, которая перемещается в вертикальной плоскости винтами 10. Смесь на основании распределяется шнеками 6 на заданную ширину и уплотняется трамбующим брусом 7 и виброплитой 8. Для получения заданного поперечного профиля рабочие органы (шнеки, трамбующий брус, виброплита) состоят из двух частей - правой и левой, которые внизу соединены шарниром, а сверху - винтовой стяжкой. Толщину укладываемого слоя по всей ширине укладываемой полосы асфальтобетонной смеси регулируют винтами 9.  Рис.1. Технологическая схема асфальтоукладчика: 1 - самосвал; 2 - упорный ролик; 3 - приемный бункер: 4 - скребковый питатель; 5 - разгрузочная щель; 6 - шнек; 7 - трамбующий брус; 8 - выглаживающая плита; 9- регулятор толщины слоя; 10 - регулировочный винт заслонки; 11 - заслонка бункера Для изменения ширины укладываемой полосы предусмотрены уширители шнеков, трамбующего бруса и виброплиты. Обычно асфальтоукладчики оборудуются системой автоматического управления, которая обеспечивает контроль и регулирование продольного и поперечного уклонов поверхности устраиваемого покрытия. По типу ходового устройства асфальтоукладчики классифицируют на гусеничные, колесные и комбинированные. Технические характеристики асфальтоукладчиков Самоходное шасси Самоходное шасси выполняет функции приема асфальтобетонной смеси из самосвалов, перемещения ее к шнековым распределителям. Оно приводится в движение двигателем, который обеспечивает поступательное рабочее движение машины вперед. На шасси навешиваются: толкающие ролики, загрузочный бункер, заслонка (затвор) для регулирования количества смеси, поступающей на основание, и питатель. Упорные ролики Упорные ролики расположены перед бункером асфальтоукладчика и предназначены для толкания автосамосвала впереди машины. Ролики должны быть чистыми и свободно вращаться, так как в противном случае создаются дополнительные силовые нагрузки на асфальтоукладчик, смещающие ось его движения. Приемный бункер асфальтоукладчика Бункер предназначен для приема и временного хранения асфальтобетонной смеси. Его ширина должна быть больше ширины кузова автосамосвала. Чтобы исключить давление самосвала на переднюю часть асфальтоукладчика, необходимо использовать такие автосамосвалы, у которых поднятый кузов при разгрузке не будет опираться на бункер. Для очистки бункера от асфальтобетонной смеси его боковые стенки складываются с помощью гидроцилиндров. Зачастую машинисты асфальтоукладчиков перед разгрузкой автосамосвала, для предотвращения высыпания смеси на основание, с помощью боковых стенок бункера перемещают всю смесь к шнекам. Это приводит к тому, что после загрузки бункера задняя часть питателя остается без смеси и в результате нарушаются сплошность и толщина укладываемого слоя. Частота подъема стенок бункера зависит от полноты загрузки бункера, температуры смеси и погодных условий. Стенки следует поднимать до того, как смесь, скопившаяся в углах, остынет настолько, что образовавшиеся комья не будут разрушаться при попадании их на питатель и к шнекам. В любом случае приемный бункер должен быть загружен не ниже уровня заслонки 11. Скребковый питатель На дне бункера находятся скребковые питатели для перемещения асфальтобетонной смеси к распределительным шнекам. Правый и левый питатели имеют независимый привод и могут перемещать различное количество смеси. Такая конструкция позволяет укладывать покрытие на различных радиусах кривых. Скорость передвижения ленты питателя зависит от скорости движения асфальтоукладчика. Регулирующие заслонки В задней части бункера находятся заслонки для регулирования количества асфальтобетонной смеси, подаваемой к шнекам. Величина их открытия зависит от толщины укладываемого слоя покрытия и устанавливается в соответствии с таблицей, расположенной обычно на капоте двигателя. Шнеки Шнеки предназначены для равномерного распределения смеси по всей ширине укладываемой полосы. Качество распределения смеси шнеками зависит от точности выбранного положения регулирующих заслонок (рис. 5.2). Количество смеси, подаваемое в шнековую камеру, должно быть постоянным. Оптимальным считается такой уровень, при котором шнеки погружены в смесь до середины шнекового вала. Объем смеси в шнековой камере обычно регулируется автоматически с помощью установленных датчиков (лопатки с концевыми выключателями). Если наблюдается недостаток или избыток смеси, а также происходит частое включение шнеков (чаще, чем 5 раз в минуту), то необходимо настроить положение лопаток на концевых выключателях или изменить положение заслонки бункера.  Рис. 2. Положение заслонок: а - подняты слишком высоко; б - опущены слишком низко; в - правильное положение; 1 - регулирующая заслонка; 2 - шнек. Для обеспечения ровности асфальтобетонного покрытия необходима непрерывная и равномерная подача смеси питателем и безостановочная работа шнеков. Трамбующий брус и виброплита Основными элементами рабочих органов являются виброплита и расположенный перед ней трамбующий брус. Предварительное уплотнение смеси осуществляется трамбующим брусом, эффективность работы которого зависит как от частоты его колебания, так и амплитуды. На отечественных асфальтоукладчиках величина амплитуды составляет от 3,2 до 8 мм. Выбор амплитуды следует соотносить с толщиной укладываемого слоя по правилу: чем тоньше слой, тем меньше амплитуда, и наоборот. Рекомендуемые частоты колебания трамбующего бруса и виброплиты приведены в табл.1. Таблица 1

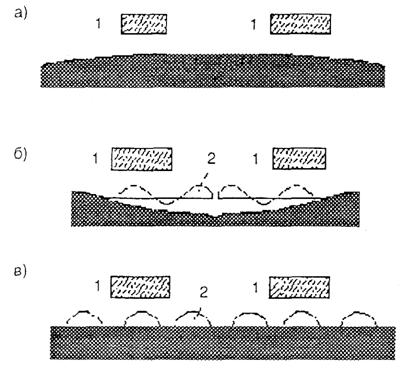

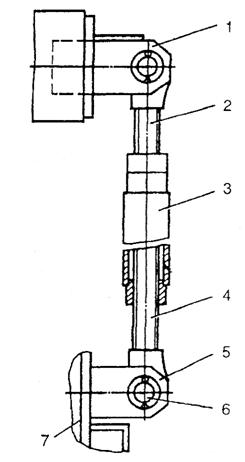

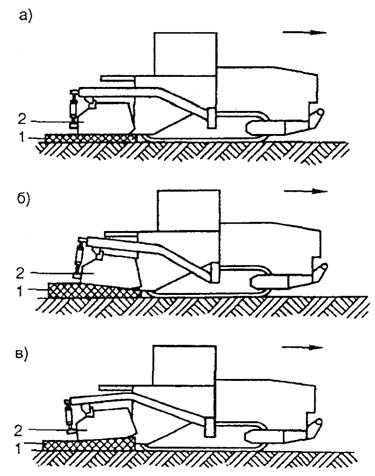

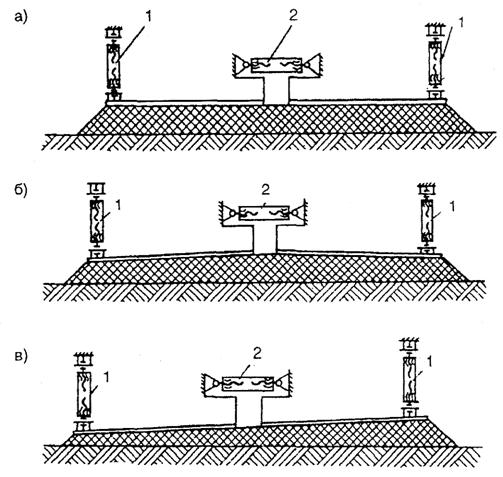

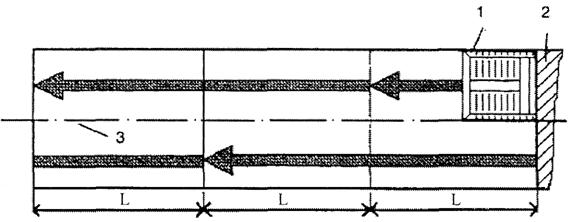

Для обеспечения качества строительства асфальтобетонного покрытия необходимо периодически производить регулирование положения трамбующего бруса. Оно осуществляется в вертикальной и горизонтальной плоскостях. Установка трамбующего бруса по отношению к плите в вертикальной плоскости считается правильной, если его нож в крайнем нижнем положении будет ниже основания плиты на 0,4 мм. Если этот допуск более 0,4 мм, то плита не будет выглаживать поверхность покрытия и на ней останутся следы от трамбующего бруса. Если нож трамбующего бруса выше основания плиты, то происходит налипание смеси к плите и образование трещин на поверхности покрытия. Регулирование положения трамбующего бруса осуществляется путем изменения количества прокладок под подшипниками эксцентрикового вала. В горизонтальной плоскости регулируется зазор между ножом трамбующего бруса и торцом плиты. Его величина должна находиться в пределах 0,5…1,0 мм. Регулирование установки трамбующего бруса производится отжимным болтом.  Рис. 3. Регулятор толщины слоя: 1 - кронштейн; 2, 4 - винты; 3 - муфта; 5 - проушина; 6 - ось; 7 - выглаживающая плита Виброплита оказывает уплотняющее воздействие на асфальтобетонную смесь и в основном формирует текстуру поверхности укладываемого слоя. Регуляторами толщины слоя (рис. 3) можно задавать плите определенный угол атаки. Для увеличения толщины укладываемого покрытия плиту необходимо наклонить назад, т.е. увеличить угол атаки. Положение плиты в зависимости от изменения толщины покрытия показано на рис. 4. Поперечный уклон дорожного покрытия задается регулятором поперечного профиля, который позволяет изменять угол между левой и правой половинами выглаживающей плиты (рис. 5). Вращая муфту 4, можно установить основание выглаживающей плиты в одной горизонтальной плоскости или с необходимым изломом. Положение выглаживающей плиты в зависимости от поперечного профиля покрытия показано на рис. 6. Перекос выглаживающей плиты производится гидроцилиндрами системы автоматики.  Рис. 4. Регулирование толщины укладываемого слоя: а - постоянная толщина слоя; б - уменьшение толщины слоя (задняя кромка плиты поднята); в - увеличение толщины слоя (задняя кромка плиты опущена); 1 - укладываемый слой; 2 - виброплита  Рис. 5. Регулятор поперечного профиля покрытия: 1 - кронштейн; 2, 7 - оси; 3, 6 - винты; 4 - муфта; 5 - гайка Выглаживающая плита оснащается нагревателями, которые предназначены для ее обогрева в начале работы асфальтоукладчика. Очень важно, чтобы основание плиты имело такую же температуру, как и асфальтобетонная смесь, находящаяся под ней, В противном случае слой смеси будет прилипать к основанию плиты и «разрываться». Продолжительность нагрева плиты зависит от температуры воздуха. Необходимо следить за тем, чтобы не произошло перегрева плиты, так как это приведет к необратимому ее деформированию. После прогрева плиты в процессе укладки смеси нагреватели отключаются.  Рис. 6. Варианты поперечного профиля покрытия: а - горизонтальная поверхность; б - двухскатный профиль; в - односкатный профиль; 1 - регулятор толщины; 2 - регулятор профиля покрытия Перед укладкой асфальтобетонной смеси производят подготовку асфальтоукладчика к работе. Вначале устанавливают вибрационную (выглаживающую) плиту в рабочее положение. Для этого под нее укладывают шаблон, толщина которого на 10…15 % больше проектной толщины покрытия. С помощью регулировочных винтов плиту опускают так, чтобы между ней и шаблоном не оставалось просветов. Зафиксировав положение винтов, убирают шаблон. Затем осматривают другие органы асфальтоукладчика, для чего поднимают боковые стенки приемного бункера, осматривают шнек и трамбующий брус, устанавливают шиберные заслонки в положение, соответствующее толщине укладываемого слоя. Укладку асфальтобетонных смесей следует осуществлять асфальтоукладчиком на всю ширину покрытия или на отдельных полосах, ширина которых кратна ширине покрытия. В последнем случае, уложив одну полосу, переходят на соседнюю, пока чрезмерно не остыла кромка ранее уложенной полосы (рис. 7).  Рис. 7. Схема перехода асфальтоукладчика с полосы на полосу длиной L: 1 - асфальтоукладчик; 2 - готовое покрытие; 3 - ось покрытия Для обеспечения качества сопряжения смежных полос назначают длину полосы укладки в соответствии с табл. 3. Таблица 3

Примечания: 1. Смеси Гр, приготовленные на битумах марок БНД 40/60, БН 40/60, БНД 90/130, БН 90/130. 2. Смеси Тп, приготовленные на битумах марок: БНД 130/200, БН 130/200, БНД 200/300, БН 200/300, СТ 130/200, МГ 130/200, МГО 130, 200. При одновременной работе двух асфальтоукладчиков на смежных полосах опережение одного относительно другого должно быть в пределах 10…30 м. Устранение возможных рассогласований в работе уплотняющего оборудования Для обеспечения качества укладки асфальтобетонной смеси необходимо периодически производить проверку и регулировку элементов уплотняющего оборудования (табл. 4.) Проверки 1 и 2 проводятся один раз в сезон, проверка 3 - при отклонении поперечного уклона покрытия от проектного. Таблица 4

Рекомендации по укладке асфальтобетонной смеси Для обеспечения качественной укладки асфальтобетонной смеси необходимо соблюдать следующие рекомендации: • груженый автосамосвал должен останавливаться в непосредственной близости от асфальтоукладчика, который должен двигаться до соприкосновения с ним, а не наоборот; это позволяет избежать отпечатков выглаживающей плиты на свежеуложенном слое смеси, которые образуются при столкновении самосвала с асфальтоукладчиком; • прежде чем открыть задний борт для выгрузки смеси в приемный бункер, необходимо медленно поднять кузов для того, чтобы смесь переместилась к заднему борту; это позволяет производить разгрузку смеси непрерывным потоком и уменьшать ее сегрегацию, которая создает дефекты в покрытии; • остановка асфальтоукладчика производится в том случае, когда уровень смеси в бункере опускается до уровня шиберных заслонок; нельзя расходовать смесь настолько, что будет виден пластинчатый питатель; • когда асфальтоукладчик ожидает подхода к нему автосамосвала, для удаления смеси из углов приемного бункера следует производить складывание его боковых стенок. ЗАКЛЮЧЕНИЕ Анализ существующих в настоящее время в мире конструкций асфальтоукладчиков позволяет определить основные направления их развития: - выпуск асфальтоукладчиков всех типов: прицепных, полуприцепных и самоходных, на гусеничном и пневмоколесном ходу, специализированных и универсальных, малогабаритных и широкозахватных; - выпуск парных моделей на гусеничном и пневмоколесном ходу; - применение раздвижных рабочих органов; - применение гидрообъемного привода рабочих органов и механизма передвижения; - повышение уплотняющей способности с целью отказа от использования комплекта (легкий, средний, тяжелый катки); - универсализацию укладчиков с обеспечением укладки не только асфальтобетонной смеси, но и щебеночных и гравийных смесей, жестких цементобетонных смесей. Использованная литература 1. Афиногенов О.П., Серегин Н.П., Санников А.Ф. Управление качеством дорожных работ/ Под. ред. О.П. Афиногенова. - Томск: Изд-во Том. ун-та, 1997.-153 с. 2. Грушко И.М., Королев И.В., Борщ И.М., Мищенко Г.М. Дорожностроительные материалы. - М.: Транспорт, 1991.-357 с. 3. Дорожная техника, технология. Каталог-справочник. С.-Петербург: И.А. Партнер, 2000-2004. 4. Методические рекомендации по укладке и уплотнению асфальтобетонных смесей различного типа при использовании высокопроизводительных асфальтоукладчиков и катков / Союздорнии. - М., 1984.-12 с. 5. Руководство по, строительству дорожных асфальтобетонных покрытий / Союздорнии. - М.: Транспорт, 1978.-192 с. 6. Руденский А.В. Дорожные асфальтобетонные покрытия. - М.: Транспорт, 1992.-253 с. 7. Рокас С.Ю, Статистический контроль качества в дорожном строительстве. - М.: Транспорт, 1977.-152 с. 8. Артемьев К.А., ,Алексеева Т.В., Белокрылов В.Г. и др. Дорожные машины. Ч.II. Машины для устройства дорожных покрытий. М.: Машиностроение, 1982. 316 с. 9. Варганов С.А., Марков П.И., Шереметьев Б.М.Машины для укладки и уплотнения асфальтобетонной смеси. М.: Высш. шк., 1979. 207 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||