ответы на билеты. Асу тп автоматизированная система управления технологическим процессом

Скачать 1.24 Mb. Скачать 1.24 Mb.

|

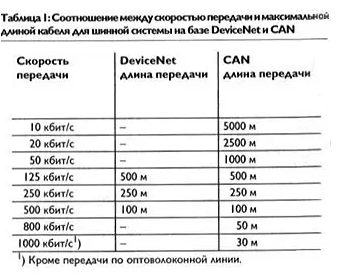

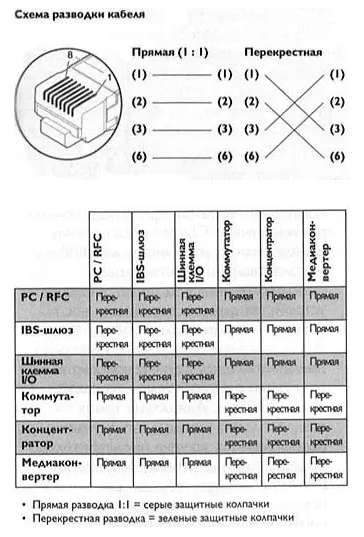

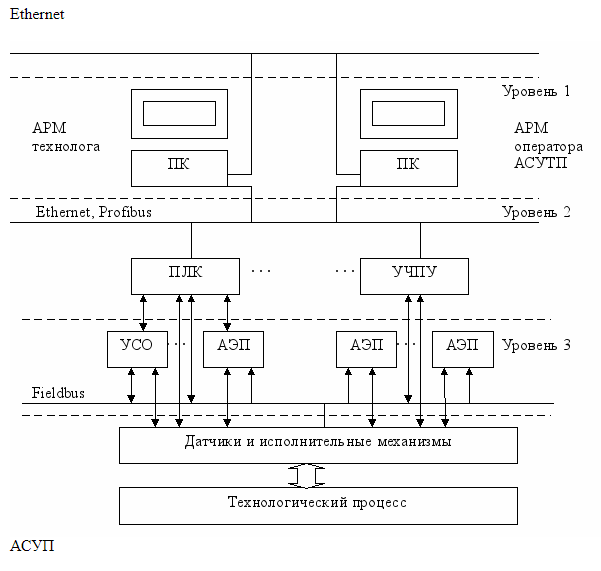

CANopen/Device Net Протокол локальной сети контроллеров (Controller Area Network (CAN)) был первоначально разработан для объединения в сеть автомобильной электроники. Путем расширения протокола были получены системы CANopen и Device Net для промышленных применений полевой шины. Все оконечные устройства шины соединяют линейно трехжильным кабелем имеющим в начале и в конце согласующие сопротивления. Оконечные устройства прослушивают обмен данными по шине и, дождавшись паузы, начинают передачу пакетов данных. Часто несколько оконечных устройств идентифицируют шину как свободную и начинают передачу данных одновременно. Поскольку разные пакеты данных при этом могли бы мешать друг другу, предусмотрен побитовый арбитраж, предотвращающий потерю данных. Этот механизм называют Carrier Sense Multiple Access with Collision Avoidment (сокращенно CSMA/CA – множественный доступ с контролем несущей и предотвращением конфликтов). Оконечные устройства сравнивают уровни сигнала на шине с уровнями передаваемых ими сигналов. Эти уровни могут оказаться либо доминантными (уровень 0) или рецессивными (уровень I). Как только поверх собственной комбинации битов будет записан доминантный уровень, это означает, что другое оконечное устройство перешло в режим передачи. Оказавшийся рецессивным передатчик немедленно останавливает свою передачу и будет пытаться снова передать свой пакет данных уже во время следующей паузы. Сообщения, а тем самым и запросы на доступ к шине можно при раздаче адресов ранжировать по приоритетам в зависимости от количества доминантных бит. Время распространения сигнала ограничивает максимально достижимую протяженность сети в зависимости от скорости передачи, так как метод CSMA/CA работает только в ограниченном временном окне. Это обязательно необходимо учитывать при проектировании. Ethernet Ethernet описан в стандарте IEE 802 и был первоначально разработан для коммуникации между офисными устройствами (компьютерами, принтерами и т.п.). При этом была принята линейная топология и был применен коаксиальный кабель. В настоящее время сети строят исключительно с децентрализованной топологией типа «звезда» на основе витых пар или оптоволоконного кабеля. При этом в промышленных сетях скорость передачи данных составляет 10 или 100 Мбит/с. Структуру сети можно согласовать с требованиями каждого отдельного случая путем организации каскадов с помощью разветвителей типа «звезда» (концентраторы, коммутаторы, маршрутизаторы). Если для распределения данных применяют концентраторы, система должна работать в полудуплексном режиме. В этом случае обмен данными обеспечивается механизмом Carrier Sense Multiple Access with Collision Avoidment (CSMA/CA – множественный доступ с контролем несущей и предотвращением конфликтов). При этом оконечные устройства прослушивают канал обмена информацией в сети и начинают передачу данных только после приостановки других передач. Пакет отсылается каждому оконечному устройству сети. Оконечные устройства сравнивают содержащийся в присланном пакете адрес получателя со своим собственным адресом и принимают пакет только в случае совпадения адресов. Часто несколько оконечных устройств идентифицируют шину как свободную и начинают передачу данных одновременно. Вследствие этого пакеты данных разрушают друг друга, В этом случае говорят о коллизии. Активное конечное устройство, первым обнаружившее коллизию, сразу же требует от всех оконечных устройств медленной остановки передачи данных. Чтобы пакеты данных не потерялись и их можно было бы послать вновь, передатчики должны получить квитирующее сообщение до того, как был послан последний бит сообщения. Временные ограничения квитирующего сообщения при коллизии непосредственно влияют на максимальную протяженность сети. Так называемый коллизионный домен ограничивается сетевым адаптером, маршрутизатором или коммутатором. Такая сегментация сети устраняет ограничения сети с концентраторами, благодаря этому становятся возможными большая территориальная протяженность сети и оптимизация обмена данными. В идеальном случае каждое оконечное устройство подключают к коммутационному порту, тем самым оно получает собственный коллизионный домен. Производительность сети повышается, поскольку коллизии исключены, механизм CSMA/CD можно отключить и эксплуатировать сеть в дуплексном режиме в полосе частот двойной ширины. При монтаже следует учитывать тип применяемого устройства. В соответствии с интерфейсами DTE/DCE в случае устройств RS-232 имеются Ethernet-устройства с интерфейсами MDI или MDIx. Однотипные устройства необходимо всегда подключать соединительными кабелями со скрещенной разводкой, а устройства различного типа кабелями с разводкой 1:1. С помощью внутренней коммутации, объединяющей множество устройств, возможно переключение интерфейса вручную или автоматически (функция авто согласования) непосредственно на месте установки. Благодаря этому во всех случаях имеется возможность соединения кабелем с разводкой 1:1. Еще одним автоматическим механизмом является функция авто согласования скорости и режима работы, благодаря которой устройства выбирают общие для всех скорость и режим передачи (полудуплекс или дуплекс). 7) Организация сети Ethernet для обмена информацией между ЦУВМ и ЛУВМ в АСУ ТП. 2.6. Организация обмена информацией в АСУТП 2.6.1. Информационная структура АСУТП 7. Организация сети Ethernet для обмена информацией между ЦУВМ и ЛУВМ в АСУ ТП. Информационная структура АСУТП с учетом взаимодействия с оператором и АСУП приведена на рис.3.3. На верхнем уровне (уровень 1) находятся автоматизированные рабочие места (АРМ) технолога, ведущего технологическую подготовку производства по системе АСТПП в рамках ГПС, и оператора АСУТП. Основой аппаратной части АРМ является промышленный компьютер ПК, который играет роль ЦУВМ. На втором уровне управления в качестве ЛУВМ, управляющих локальными ТО, выступают программируемые логические контроллеры ПЛК и устройства ЧПУ (УЧПУ). Контроллеры ПЛК применяются, когда главным назначением ЛУВМ является управление технологическим циклом, которое состоит, в основном, во включении и отключении различных технологических агрегатов. Операции включения и отключения, а также прием сигналов обратной связи от технологического оборудования производятся с помощью специализированных модулей УСО. От ПЛК могут быть также реализованы несложные операции по регулированию автоматизированных электроприводов (АЭП). Более сложные функции ЧПУ реализуются УЧПУ, которые помимо управления технологическим циклом обеспечивают управление многими следящими АЭП. Системы управления АЭП и другими исполнительными устройствами, а также автоматизированные системы сбора первичной технологической информации составляют третий, самый нижний уровень управления в АСУТП. Устройства получения, пересылки и хранения информации на каждом уровне АСУТП образуют информационную сеть. Структура такой сети чаще всего имеет вид совокупности магистралей (линий), к которым подсоединяются отдельные источники, преобразователи и приемники информации. Промышленные компьютеры ПК верхнего уровня АСУТП объединяются в промышленную информационную сеть, как показано на рис. 3.3, с помощью сетевой технологии Ethernet (произносится этернет). Сеть Ethernet объединяет ПК в рамках АСУП. На контроллерном уровне (уровень 2) также применяется технология Ethernet, но здесь с нею конкурируют локальные сети Profibus, Canbus и др.  На нижнем уровне АСУТП функции объединения датчиков, систем управления исполнительными механизмами и контроллеров в единую цифровую сеть осуществляется системой Fieldbus (полевая сеть). Она заменяет аналоговые интерфейсы 4-20мА и 0-10В цифровой коммуникационной технологией. Благодаря этому большое количество отдельных линий связи, идущих от датчиков и исполнительных устройств к модулям ввода-вывода ПЛК и УЧПУ, удается заменить на один информационный малопроводный кабель, по которому также поступает электропитание датчиков и маломощных исполнительных устройств. Системы управления нижнего уровня становятся «интеллектуальными», могут выполнять функции самонастройки и самодиагностики, так что снижается информационная нагрузка на управляющие устройства верхних уровней. Наиболее распространены варианты системы Fieldbus на базе стандартизированных сетевых технологий Profibus фирмы SIEMENS (ФРГ) и Modbus фирмы MODICON (Франция). 8) Организация сети Modbus для обмена информацией между ЛУВМ и исполнительными устройствами. Для организации взаимодействия между элементами автоматизации в промышленных сетях передачи данных широко применяется коммуникационный протокол Modbus. Существуют три основные реализации протокола Modbus, две для передачи данных по последовательным линиям связи, как медным EIA/TIA-232-E (RS-232), EIA-422, EIA/TIA-485-A (RS-485), так и оптическим и радио: Modbus RTU и Modbus ASCII, и для передачи данных по сетям Ethernet поверх TCP/IP: Modbus TCP. Различие между протоколами Modbus ASCII и Modbus RTU заключается в способе кодирования символов. В режиме ASCII данные кодируются при помощи таблицы ASCII, где каждому символу соответствует два байта данных. В режиме RTU данные передаются в виде 8-ми разрядных двоичных символов, что обеспечивает более высокую скорость передачи данных. ASCII допускает задержку до 1 секунды в отличии от RTU, где сообщения должны быть непрерывны. Также режим ASCII имеет упрощенную систему декодирования и управления данными. Протоколы семейства Modbus (Modbus ASCII, Modbus RTU и Modbus TCP/IP) используют один прикладной протокол, что позволяет обеспечить их совместимость. Максимальное количество сетевых узлов в сети Modbus – 31. Протяженность линий связи и скорость передачи данных зависит от физической реализации интерфейса. Элементы сети Modbus взаимодействуют, используя клиент-серверную модель, основанную на транзакциях, состоящих из запроса и ответа. Обычно в сети есть только один клиент, так называемое, «главное» (англ. master) устройство, и несколько серверов — «подчиненных» (slaves) устройств. Главное устройство инициирует транзакции (передаёт запросы). Подчиненные устройства передают запрашиваемые главным устройством данные, или производят запрашиваемые действия. Главный может адресоваться индивидуально к подчиненному или инициировать передачу широковещательного сообщения для всех подчиненных устройств. Подчиненное устройство формирует сообщение и возвращает его в ответ на запрос, адресованный именно ему. Области промышленного применения: организация связи датчиков и исполнительных механизмов с контроллером, связь контроллеров и управляющих компьютеров, связь с датчиками, контроллерами и корпоративными сетями, в SCADA системах. Простота применения протоколов семейства Modbus в промышленности обусловило его широкое распространение. На сегодняшний день, оборудование практически всех производителей поддерживает протоколы Modbus. Компания ICPDAS предлагает широкий спектр коммуникационного оборудования для организации сетей на базе протоколов семейства Modbus: серия I-7000 (шлюзы DeviceNet, серверы Modbus, адресуемые коммуникационные контроллеры); программируемые контроллеры серий ХРАК, WinPAC, WinCon, LinPAC, ViewPAC. Операторские панели производства компании Weintek, частотные преобразователи Control Techniques для связи с контроллерами также используют протокол Modbus. Традиционно протоколы семейства Modbus поддерживаются OPC серверами SCADA систем (Clear SCADA, компании Control Microsystems, InTouch Wonderware, TRACE MODE)для связи с элементами управления (контроллерами, ЧРП, регуляторами и др.). 9) Диспетчеризация в рамках АСУТП Промышленные компьютеры верхнего уровня АСУТП обеспечивают управление техпроцессом в режиме диспетчеризации. Диспетчерское управление является основным и наиболее перспективным методом автоматизированного управления сложными динамическими системами, каковыми является системы АЭП в современных технологических комплексах. Именно на принципах диспетчерского управления строятся крупнейшие АСУТП в промышленности, энергетике, на транспорте и в других областях их применения. Проблема диспетчерского управления стала особенно актуальной за последние 20 лет, когда резко возросло количество находящихся в эксплуатации высокоэффективных и высоконадежных систем автоматизации. Их создание не было бы возможным без организации высокоэффективного обмена информацией между человеком-оператором и автоматизированным комплексом путем построения соответствующего человеко-машинного интерфейса. Таким интерфейсом явилась система SCADA (Supervisory Control and Automated Data Acquisition) – автоматизированная система сбора данных и оперативного диспетчерского управления. Система SCADA предусматривает инструментальное и оперативное программное обеспечение (ПО). Ее инструментальный комплекс обеспечивает разработку конкретного ПО, обслуживающего АРМ технолога и оператора (диспетчера). Разработанные оперативные программы реализуются на рабочих местах в определенной операционной среде. Система SCADA организует процесс сбора информации в режиме реального времени, т.е. практически одновременно с событиями контролируемого техпроцесса. Обработанная информация поступает к оператору (диспетчеру), контролирующему ход процесса, для анализа и принятия, при необходимости, управленческих решений. Оператор несет, как правило, ответственность, за управление автоматизированным процессом, который при нормальных условиях требует лишь некоторой подстройки параметров для обеспечения оптимальности контролируемого процесса. Поэтому активное участие оператора в процессе управления требуется нечасто и в непредсказуемые моменты времени, обычно – для устранения неполадок и ликвидации последствий нештатных ситуаций. Основные функции оператора таковы: - планирование ближайших действий в течение рабочей смены; - обучение (программирование) системы управления на запланированные действия; - отслеживание автоматического функционирования управляемого ТО; - вмешательство в течение техпроцесса в случае наступления критических событий или при необходимости подстройки параметров. В соответствии с перечисленными функциями оператора на SCADA-системы возлагаются следующие функции по созданию инструментального комплекса и обеспечению работы пульта управления в режиме реального времени: сбор, первичная обработка и накопление информации о параметрах техпроцесса, полученной от контроллеров второго уровня управления и других цифровых устройств, связанных с пультом оператора непосредственно или через информационную сеть; архивирование информации и ее дальнейшая вычислительная и логическая обработка; отображение информации на дисплее операторской станции (АРМ) в виде различных мнемосхем, анимационных изображений, таблиц, графиков, выделение аварийных ситуаций и пр.; ввод и передача команд оператора в управляющие устройства автоматизированного комплекса; составление и ввод в действие прикладных управляющих программ, обеспечивающих функционирование АРМ; обеспечение информационных связей с серверами, другими АРМ, с верхним уровнем управления (АСУП) через различные сетевые структуры; печать отчетов и протоколов в заданные моменты времени, регистрация аварийных ситуаций. SCADA-системы выпускаются под различными фирменными названиями: Trace Mode (AdАstra, Россия), Genesis (ICONICS, США), Bridge VIEW (National Instruments, США), WinCC (SIEMENS, Германия) и др. Их общими чертами является работа в операционной среде Windows и применение общих стандартов в процессе обмена информацией. Поэтому они не ограничивают выбора ЛУВМ (контроллеров, УЧПУ) нижнего уровня управления, предоставляют большой набор драйверов ввода – вывода и имеют хорошо развитые средства создания собственных программных модулей драйверов для новых устройств нижнего уровня. Для связи драйверов ввода-вывода применяют два стандартных механизма протокола: DDE (Dynamic Data Exchange) и OLE (Object Linking and Embedding) для РС, или ОРС (Ole for Process Control) – система обмена информацией, ориентированная на обмен информацией в режиме реального времени и потому предпочтительная для АСУТП. В качестве примера рассмотрим графический человеко-машинный интерфейс (кадр управления), созданный для управления насосно-перекачивающей станцией (НПС) в рамках SCADA-системы (рис.2.8). Непосредственное управление НПС обеспечивается контроллером второго уровня. Кадр управления, приведенный на рис.2.8., позволяет управлять НПС с пульта управления АРМ оператора. |