Автоматизация процесса висбрекинга

Скачать 0.9 Mb. Скачать 0.9 Mb.

|

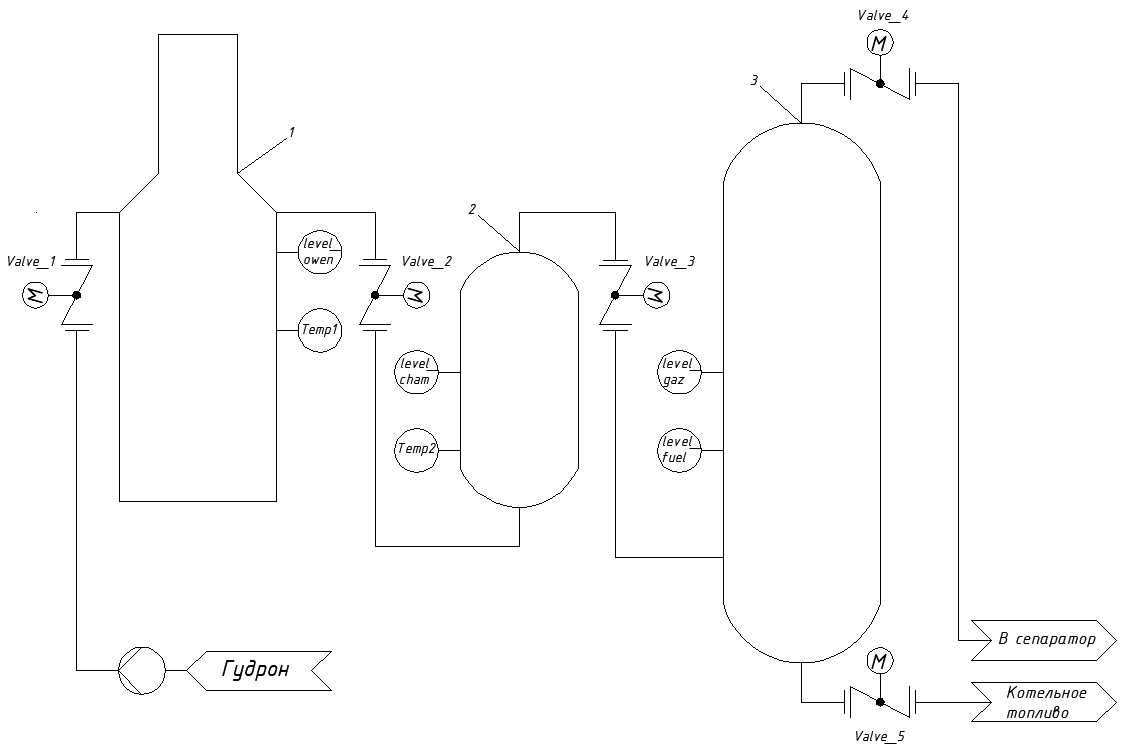

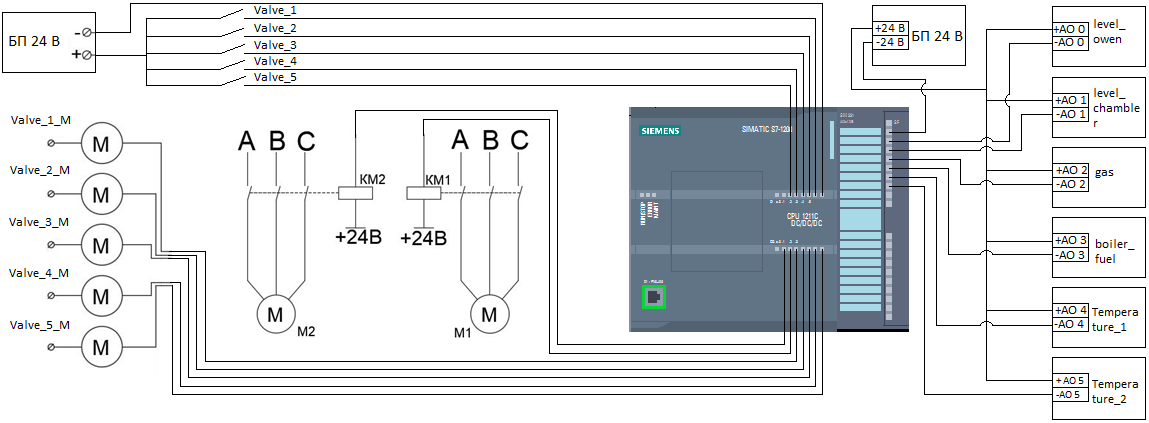

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Кафедра «Электротехнические комплексы» Курсовой проект По дисциплине: "Промышленные контроллеры" Тема: "Автоматизация процесса висбрекинга" Выполнил: студент гр. ЭМА-52 Савенков В.А. Проверил к.т.н., доцент кафедры ЭТК: Мятеж С.В. Отметка о защите______________________ Новосибирск, 2019 Содержание: Введение………………………………………………………………………......3 Глава 1. Описание объекта……………………………………………………....5 Глава 1.1. Задачи управления установками ректификационными колоннами………………………………………………………………………….........7 Глава 1.2. Технологический процесс…………………………………....10 Глава 2. Выбор оборудования АСУ ТП………………………………………..11 Глава 2.1 Выбор программируемого логического контроллера (ПЛК).11 Глава 2.2. Выбор Датчиков……………………………………………....15 Глава 2.2.1 Датчик давления………………………………………15 Глава 2.2.2 Датчик температуры………………………………….17 Глава 2.2.3 Датчик контроля положения задвижки……………..19 Глава 2.3 Выбор исполнительных устройств………………………………….19 Глава 2.3.1 Выбор насосов………………………………………...19 Глава 2.3.2 Выбор задвижки и электропривода………………….22 Глава 3. Схема подключения оборудования к контроллеру………………….23 Глава 3.1 Настройка системы обмена данными………………………………………………………………………………....23 Глава 3.2 Составление программы………………………………………26 Заключение………………………………………………………………………32 Список литературы……………………………………………………………...23 Введение Автоматизированная система управления технологическим процессом (АСУТП) — это комплекс программных и технических средств, предназначенный для автоматизации управления технологическим оборудованием на предприятиях. Под АСУТП обычно понимается комплексное решение, обеспечивающее автоматизацию основных технологических операций технологического процесса на производстве, в целом или каком-то его участке, выпускающем относительно завершенный продукт. Также составными частями АСУТП могут служить: − отдельные системы автоматического управления (САУ); − автоматизированные устройства, связанные в единый комплекс. Как правило, АСУТП имеет единую систему операторского управления технологическим процессом в виде одного или нескольких пультов управления, средства обработки и архивирования информации о ходе процесса, типовые элементы автоматики: датчики, контроллеры, исполнительные устройства. Для информационной связи всех подсистем используются промышленные сети. Внедрение автоматизации достаточно трудоемкий процесс, который требует длительного времени и больших финансовых затрат, поэтому предприятия, которые не обладают достаточными финансовыми возможностями, могут автоматизировать свое предприятие частично. Частичная автоматизация — это автоматизация какого-либо отдельного оборудования и производственных операций. Нередко частичную автоматизацию применяют к действующему на производстве оборудованию. Не смотря на свою высокую стоимость, эффективно внедренная промышленная автоматизация гарантирует: − улучшение качества выпускаемой продукции; − рост производительность труда; − повышение эффективности работы предприятия; − рост уровня безопасности. Висбрекинг — процесс однократного термического крекинга тяжелого остаточного сырья, проводимый в мягких условиях. Типичное сырье висбрекинга — мазуты, получаемые при атмосферной перегонке нефтей, или вакуумные гудроны. Восприимчивость гудрона к висбрекингу тем выше, чем ниже температура его размягчения и чем меньше асфальтенов, нерастворимых в н-пентане. Потому необходим режим жесткого реального времени, для его качественного осуществления, для этого необходимо применение промышленных контроллеров. Глава 1. Описание объекта Наиболее распространенный прием углубления переработки нефти – это вакуумная перегонка мазута и раздельная переработка вакуумного газойля (каталитическим и гидрокрекингом) и гудрона. Получающийся гудрон, особенно в процессе глубоковакуумной перегонки, непосредственно не может быть использован как котельное топливо из-за высокой вязкости. Для получения товарного котельного топлива из таких гудронов без их переработки требуется большой расход дистиллятных разбавителей, что сводит практически на нет достигнутое вакуумной перегонкой углубление переработки нефти. Наиболее простой способ неглубокой переработки гудронов – это висбрекинг с целью снижения вязкости, что уменьшает расход разбавителя на 20 – 25% мас., а также соответственно общее количество котельного топлива. Обычно сырьем для висбрекинга является гудрон, но возможна и переработка тяжелых нефтей, мазутов, даже асфальтов процессов деасфальтизации. Висбрекинг проводят при менее жестких условиях, чем термокрекинг, вследствие того, что, во-первых, перерабатывают более тяжелое, следовательно, легче крекируемое сырье; во-вторых, допускаемая глубина крекинга ограничивается началом коксообразования (температура 440 – 500 ˚С, давление 1,4 – 3,5 МПа). Исследованиями установлено, что по мере увеличения продолжительности (т. е. углубления) крекинга вязкость крекинг-остатка вначале интенсивно снижается, достигает минимума и затем возрастает. Экстремальный характер изменения зависимости вязкости остатка от глубины крекинга можно объяснить следующим образом. В исходном сырье (гудроне) основным носителем вязкости являются нативные асфальтены «рыхлой» структуры. При малых глубинах превращения снижение вязкости обуславливается образованием в результате термодеструктивного распада боковых алифатических структур молекул сырья более компактных подвижных вторичных асфальтенов меньшей молекулярной массы. Последующее возрастание вязкости крекинг-остатка объясняется образованием продуктов уплотнения – карбенов и карбоидов, также являющихся носителями вязкости. Считается, что более интенсивному снижению вязкости крекинг-остатка способствует повышение температуры при соответствующем сокращении продолжительности висбрекинга. Этот факт свидетельствует о том, что температура и продолжительность крекинга не полностью взаимозаменяемы между собой. Этот вывод вытекает также из данных о том, что энергия активации для реакций распада значительно выше, чем реакций уплотнения. Следовательно, не может быть полной аналогии в материальном балансе и особенно по составу продуктов между различными типами процессов висбрекинга. В последние годы в развитии висбрекинга в нашей стране и за рубежом определились два основных направления. Первое – это «печной» (или висбрекинг в печи с сокинг-секцией), в котором высокая температура (480 – 500 ˚С) сочетается с коротким временем пребывания (1,5 – 2 мин). Второе направление – висбрекинг с выносной реакционной камерой, который, в свою очередь, может различаться по способу подачи сырья в реактор на висбрекинг с восходящим потоком и с нисходящим потоком. В висбрекинге второго типа требуемая степень конверсии достигается при более мягком температурном режиме (430 – 450 ˚С) и длительном времени пребывания (10 – 15 мин). Низкотемпературный висбрекинг с реакционной камерой более экономичен, так как при одной и той же степени конверсии тепловая нагрузка на печь ниже. Однако при «печном» крекинге получается более стабильный крекинг-остаток с меньшим выходом газа и бензина, но зато с повышенным выходом газойлевых фракций. В последние годы наблюдается устойчивая тенденция утяжеления сырья висбрекинга в связи с повышением глубины отбора дистиллятных фракций и вовлечением в переработку остатков более тяжелых нефтей с высоким содержанием асфальто-смолистых веществ повышенной вязкости и коксуемости, что существенно осложняет их переработку. Эксплуатируемые отечественные установки висбрекинга несколько различаются между собой, поскольку были построены либо по типовому проекту, либо путем реконструкции установок АТ или термического крекинга. Различаются они по числу и типу печей, колонн, наличием или отсутствием выносной реакционной камеры. Глава 1.1. Задачи управления установками ректификационными колоннами Разделение смесей методом перегонки (дистилляции), в том числе на ректификационных колоннах (РК), это один из наиболее распространенных процессов. Различают простые и сложные РК. На простых РК разделяют два продукта: - ректификат (дистиллят) – верхний продукт; - остаток (кубовый продукт) – нижний продукт. На сложных РК сырье (исходная смесь) разделяют более чем на два целевых продукта. При этом, кроме верхнего и нижнего продуктов, отбираются боковые погоны (продукты). Основным показателем качества процессов разделения является четкость разделения, характеризуемая для нефтяных смесей групповой чистотой отбираемых продуктов, т.е. долей компонентов, выкипающих по кривой ИТК до заданной температурной границы деления смеси в отобранных фракциях, а также отбором фракции от потенциала. Четкость разделения оценивается такими косвенными показателями, как: – налегание температур кипения соседних фракций; для топливных фракций – это обычно 10-30°С, для масел – это 30-60°С; – температуры начала кипения (Н.К.) и конца кипения (К.К.); – температуры характерных точек ИТК: 1; 5; 95; 99% точки выкипания; – температуры вспышки; – цвет. При управлении простыми РК обычно решается такая задача управления первого уровня, как регулирование: – расход сырья; – температуры сырья; – давления (обычно верха) колонны; – температуры верха колонны (при целевом верхнем продукте) и стабилизация подвода тепла вниз колонны; – температуры низа колонны (при целевом нижнем продукте) и стабилизация подвода холода верх колонны; – уровней кубе колонны и в дефлегматоре (если он используется в технологической схеме). Задача второго уровня: – расчет и поддержание заданных концентраций примесей (четкости разделения) в верхнем и нижнем продуктах Задачи третьего уровня: – максимизация отбора целевого продукта при ограничении на количество примеси; максимизируется отбор наиболее дорого продукта; – минимизация удельных энергозатрат при ограничении на качество (содержание примеси) в продуктах разделения. При управлении сложными РК обычно решаются следующие задачи первого уровня, а именно регулирование: – расхода сырья; – температуры сырья; – давления (обычно верха) колонны; – отборов фракций; – температур отдельных точек колонны (с помощью циркуляционного или острого орошения); – уровней в кубе колонны и в стриппинг-секциях (если они используются в технологической схеме). К задачам второго уровня относятся расчет и поддержание: – заданных значений характерных точек ИТК боковых отборов, нижнего и верхнего продуктов; – косвенных параметров, характеризующих состав продуктов: температуру вспышки, вязкость, цвет. Задачи третьего уровня: – максимизация отбора наиболее дорогих целевых продуктов при ограничении на качество и количество отбираемых фракций; при этом учитываются ограничения технологического характера: допустимые нагрузки по паровому и жидкостному потокам, в частности перепад давления по колонне или по секциям колонны; – минимизация удельных энергозатрат при ограничении на качество продуктов разделения. Глава 1.2. Технологический процесс  Рисунок 1. Технологический процесс висбрекинга Гудрон или мазут поступающий с нефтеперегонной установки подается насосом в змеевик трубчатой печи 1 для нагрева и проведения реакции висбрекинга. Из печи парожидкостная смесь отправляется в ректификационную камеру 2 для дозревания в ней заданное время. Полученный продукт направляется ректификационную колонну 3 для разделения на фракции. Бензин и газ, суммарный выход которых составляет от 7 до 12 % от массы сырья, отделяется от паро–жидкостной ректификацией и разделяется в сепараторе. Крекинг остаток представляет собой жидкое котельное топливо, выход около 90%. Вывод: в данной главе было дано определение висбрекингу, была отражена актуальность автоматизации и описан технологический процесс. Глава 2. Выбор оборудования АСУ ТП В этой главе будут выбраны и представлены характеристики такого оборудования как: датчики, контроллер, насосы, задвижки. Глава 2.1 Выбор программируемого логического контроллера (ПЛК) Для данного процесса выберем контроллер серии SIMATIC S7-1200, а именно СPU 1211С с заказным номером 6ES7 211-1AE40-0XB0.  Рисунок 2. Вид контроллера SIMATIC S7-1211С Программируемые контроллеры SIMATIC S7-1200 это новое семейство системных микроконтроллеров для решения базовых задач автоматизации различного назначения. Эти контроллеры имеют модульную конструкцию и универсальное назначение. Они способны работать в реальном масштабе времени, могут использоваться для построения относительно простых узлов локальной автоматики или узлов комплексных систем автоматического управления, поддерживающих интенсивный коммуникационный обмен данными через сети Industrial Ethernet/ PROFINETI PROFIBUS DP, PtP (Point-to-Point), MODBUS и GSM/GPRS соединения, каналы связи систем телеуправления. Программируемые контроллеры S7-1200 имеют компактные пластиковые корпуса со степенью защиты IP20, могут монтироваться на стандартную 35 мм профильную шину DIN или на монтажную плату и работают в диапазоне температур от -20 до +60 °C. Они способны обслуживать от 10 до 284 дискретных или от 2 до 67 аналоговых каналов ввода-вывода. К центральному процессору (CPU) программируемого контроллера S7-1200 могут быть подключены коммуникационные модули (СМ) и платы (СВ); сигнальные модули (SM) и сигнальные платы (SB) ввода-вывода дискретных и аналоговых сигналов, а также технологические модули. Совместно с ними используются 4-канальный коммутатор Industrial Ethernet (CSM 127) и модуль блока питания (PM 1207). Центральные процессоры в S7-1200 используется 5 моделей центральных процессоров, отличающихся производительностью, объемами встроенной памяти, количеством и видом встроенных входов и выходов и другими показателями. Большинство из них имеет три модификации: • DC/DC/DC: с напряжением питания =24 В, дискретными входами =24 В и дискретными выходами =24 В/0.5A на основе транзисторных ключей. • DC/DC/RLY: с напряжением питания =24 В, дискретными входами =24 В и дискретными выходами с замыкающими контактами реле и нагрузочной способностью до 2 А на контакт. • AC/DC/RLY: с напряжением питания -115/230 В, дискретными входами =24 Вит дискретными выходами с замыкающими контактами реле и нагрузочной способностью до 2 А на контакт. Каждый центральный процессор S7-1200 оснащен встроенным интерфейсом Ethernet/PROFINET, который используется для программирования и диагностики, обмена данными с другими системами автоматизации, устройствами и системами человеко–машинного интерфейса. В CPU 1215C и CPU 1217C этот интерфейс оснащен встроенным 2-канальным коммутатором. Для однoгo CPU можно сконфигурировать до 16 различных коммуникационных соединений. Обмен данными выполняется на основе транспортных протоколов TCP/IP и ISO на TCP с использованием S7 функций связи (S7 сервер или S7 клиент), а также функций клиента или сервера MODBUS TCP. При необходимости контроллер может быть дополнен простейшим 4-канальным коммутатором Industrial Ethernet типа CSM 1277, выполненным в формате модуля S7-1200. Все центральные процессоры допускают подключение до трех коммуникационных модулей и установку одной сигнальной/ коммуникационной платы (SBICB) или модуля батареи BB 1297. Дополнительно к CPU 1212С может подключаться до 2, к CPU 1214C/1215C/1217С- до 8 сигнальных модулей (SM). Все типы центральных процессоров оснащены двумя аналоговыми входами (0-10В), набором дискретных входов и выходов, а также встроенным блоком питания датчиков с выходным напряжением = 24 В. Подключение внешних цепей выполняется через съемные терминальные блоки с контактами под винт. В таблице 1 представлены параметры и их значения выбранного ПЛК. Таблица 1. Характеристики выбранного ПЛК

Количество встроенных дискретных входных и выходных каналов в выбранном ПЛК достаточно для выполнения задачи. Так же нужно выбрать модули аналоговых сигналов. Для данного процесса выбираем модуль ввода аналоговых сигналов SM 1231 на 8 аналоговых входов с заказным номером 6ES7 231-4HF32-0XB0 со следующими параметрами: ± 10 В, ± 5 В, ± 2,5 В, 0/4…20 мА/ 13 бит. Данное решение будет доступным по цене и удовлетворит требования по надежности, предъявляемые к данной промышленной системе. Глава 2.2. Выбор Датчиков Глава 2.2.1 Датчик давления Выбран датчик давления ОВЕН ПД100-ДИ Данный датчик представляют собой преобразователь давления с измерительной мембраной из нержавеющей стали AISI 316L, сенсором на основе технологии КНК и кабельным вводом стандарта EN175301-803 (DIN43650 А).  Рисунок 3. датчик давления ОВЕН ПД100-ДИ Данные модели характеризуются повышенной точностью измерения (от ±0,5% ВПИ), устойчивостью к гидроударам и относительно низким выходным шумом (не более ±16 мкА). Преобразователи данных моделей предназначены для систем автоматического регулирования и управления на основных и вторичных производствах в промышленности: гидро- и пневмосистемах, системах водоподготовки и теплоснабжения, котельной автоматике, автоматике водоканалов, тепловых пунктах, объектах газового хозяйства и т.п., где требуется повышенная точность и стабильность выходного сигнала. Основные характеристики общепромышленного преобразователя ПД100-ДИ • измерение избыточного давления нейтральных к нержавеющей стали AISI 316L (AISI 304S) сред (газы, пар, вода, слабоагрессивные жидкости).

В таблице 2 представлены параметры и их значения выбранного датчика давления. Таблица 2. Характеристики датчика давления ОВЕН ПД100-ДИ

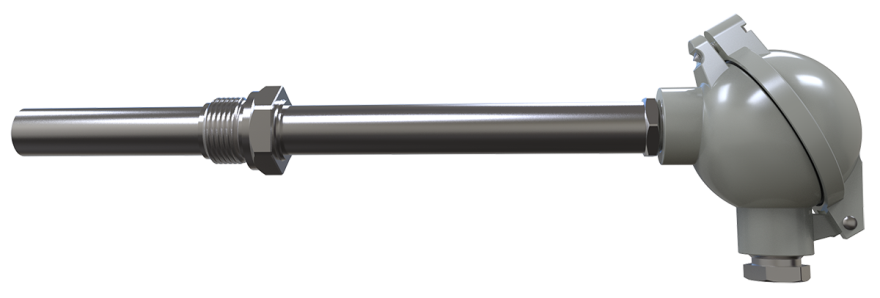

Глава 2.2.2 Датчик температуры В качестве датчика температуры принята высокотемпературная модульная термопара на основе КТМС модель 135 компании OWEN  Рисунок 4. высокотемпературная модульная термопара модель 135 компании OWEN Общие сведения о термопарах. В общем случае термопара представляет собой два термоэлектрода из различных металлов, спаянных между собой. Один спай – «рабочий» – помещают в измеряемую среду, другой – «холодный» – должен находиться при температуре 0 °С. При разных температурах спаев по термоэлектродам протекает ЭДС, прямо пропорциональная разности этих температур. Рабочий спай защищается от прямого соприкосновения со средой защитной арматурой. КТМС – Кабель Термопарный с Минеральной изоляцией в Стальной оболочке. Конструктивно КТМС состоит из гибкой металлической трубки, в которую помещены термоэлектроды. Пространство между термоэлектродами и стальной жаростойкой оболочкой заполнено плотной дисперсной минеральной изоляцией – оксидом магния. Термопары на основе КТМС предназначены для измерения температуры жидких, твердых и газообразных сред, в т.ч. с высокой температурой (до 1250 °С), не агрессивных к материалу корпуса датчика. В качестве материалов термоэлектродов для КТМС взят сплав нихросил-нисил (N). Имеет высокую стабильность и широкий диапазон рабочих температур: от -40 до +1250 °С, что позволяет использовать их для замены дорогостоящих термопар из драгоценных металлов. Модернизированные высокотемпературные термопары моделей 1хх имеют разборную конструкцию. Вставка из КТМС устанавливается в чехлы из стали ХН45Ю или чехлы из трубки МКРц. Широко применяются в металлургической и фарфорово-фаянсовой промышленностях, при обжиге кирпича, измерении температуры дымовых газов и т.п. Технические характеристики выбранного датчика температуры приведены в таблице 4. Таблица 4. Технические характеристики для мод. 115 – 165, 225 (термопары в защитной арматуре)

2.2.3 Датчик контроля положения задвижки Для контроля положения задвижки выбираем датчик контроля положения задвижки ДКЗ – 1Г фирмы «Теко». Датчик контроля положения задвижки ДКЗ-1Г предназначен для преобразования вращательного движения вала электропривода (ЭП) изготовленного по ТУ 26-07-1025-83 «Электроприводы с односторонней муфтой типов А, Б, В, Г, Д», в последовательность электрических импульсов (8 импульсов на оборот приводного валика), пригодных для дальнейшей обработки (например с помощью контроллера) с целью определения текущего положения задвижки запорного органа трубопроводной арматуры. Применяется в системах водоснабжения, водоотведения, водоочистки и в нефтяной промышленности.  Рисунок 5. Вид датчик контроля положения задвижки ДКЗ – 1Г Глава 2.3 Выбор исполнительных устройств Глава 2.3.1 Выбор насосов Основная сложность – это перекачать высоковязкую среду (свыше 35 сСт). Для снижения вязкости жидкости нагревают до температуры свыше 350 градусов. В этом случае появляется новая задача – перекачивание высокотемпературной жидкости. Высокотемпературный мазут необходимо перекачивать и при перегонке нефти и делении нефти между дизельным топливом и мазутом, температурная граница деления проходит около 3000 °С. Поэтому для перекачивания мазута и гудрона требуются надежные насосы, способные перекачать жидкость даже в случае повышения вязкости до 100 сСт. Решением данной задачи могут стать насосы с магнитной муфтой вертикального исполнения. Они подойдут для перекачивания мазута и гудрона при вязкости до 35 сСт и температуре перекачиваемой среды до 350 градусов. Данные насосы абсолютно герметичны и не допускают протечек, что немаловажно для использования на взрыво – пожароопасных производствах. Для подачи в змеевик печи 2 горячего мазута (см. рис. 1) выберем насос с магнитной муфтой серии ХМ с фланцем, а точнее модель ХМ-20/20Ф-4,0-фл. Центробежные герметичные химические насосы с магнитной муфтой серии ХМ предназначены для перекачивания химически активных жидкостей с плотностью до 1700 кг/м3 (зависит от мощности э/д), вязкостью до 50 сСт и концентрацией взвешенных частиц не более 1,25 мг/куб.см, с удельным объемным электрическим сопротивлением менее 105 Ом×м, не оказывающих разрушающего воздействия на материалы проточной части насоса. Подшипники сольжения из карбида кремния, что позволяет перекачивать абразивные жидкости. Прокладки корпуса - витон (возможна замена на EPDM).  Рисунок 5. Внешний вид насоса ХМ-20/20Ф-4,0-фл Расшифровка маркировки ХМ-20/20Ф-4,0-фл:

Технические характеристики выбранного насоса приведены в таблице 5. Таблица 5. Характеристики насоса ХМ-20/20Ф-4,0-фл

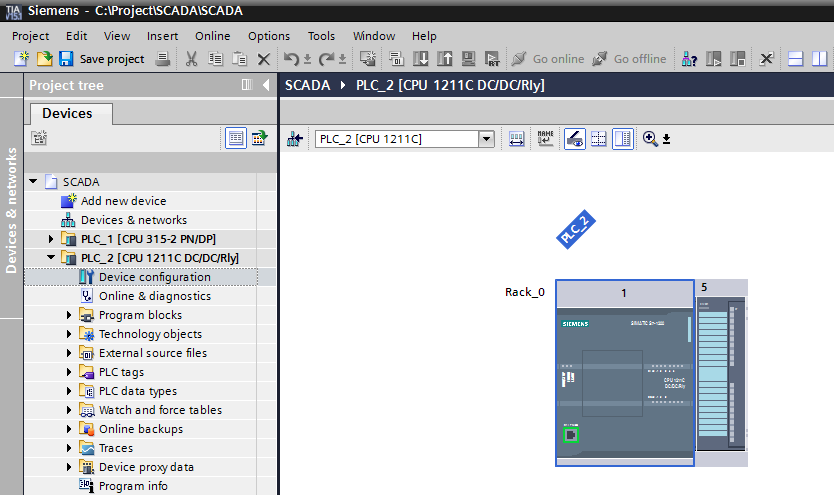

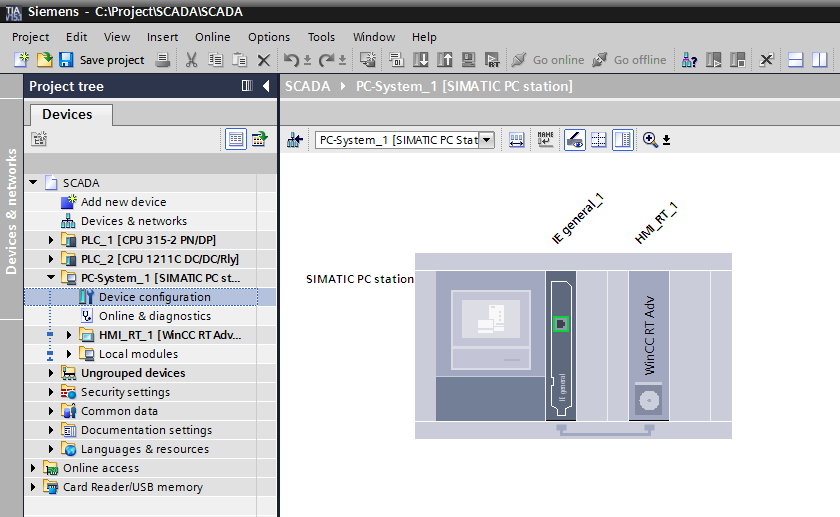

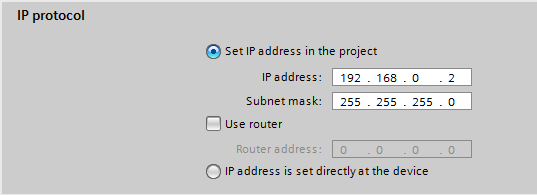

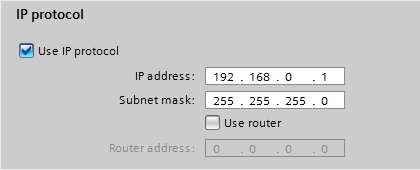

Так же, в целях надежности системы нужно ввести второй насос, который будет работать в экстренных ситуациях, таких как: выход из строя первого насоса, текущего ремонта и т.д. Глава 2.3.2 Выбор задвижки и электропривода В данной АСУ ТП можно применить задвижки Hawle – E2 с электроприводом AUMA, которые соответствуют требованиям ТП. Задвижка клиновая Hawle-E2 c электроприводом AUMA применяется для дистанционного и автоматизированного управления потоками рабочей среды в трубопроводных сетях, нефтегазовой, атомной, химической и энергетической отраслей промышленности. Стоит отметить, что управление задвижкой возлагается полностью на электропривод при выборе, которого учитываются техническая и функциональная область применения. Комплектация, в которой напрямую зависит температура окружающей среды и условий постоянной эксплуатации (пыль, влага или взрыв защита) и многое другое.  Рисунок 6. Вид задвижки Hawle – E2 с электроприводом AUMA Вывод: в данной главе было выбрано оборудование для АСУ ТП, такое как: датчики температуры и давления, датчик положения задвижек, насосы, задвижек с электроприводом и контроллера, которые удовлетворяют требования для работы в выбранном ТП. Глава 3. Схема подключения оборудования к контроллеру На рисунке 6 представлена схема подключения оборудования к контроллеру.  Рисунок 6. Схема подключения оборудования к контроллеру В верхней части рисунка 6 представлены связи задвижек (Valve_1, Valve_2, Valve_3, Valve_4, Valve_5) которые подключаются к дискретным входам, которые встроены в контроллер. В нижней части рисунка 6 находятся связи двигателей насосов, а также приводы задвижек, которые подключаются к дискретным выходам контроллера. В правой части рисунка 6 изображены аналоговые датчики параметров указанных в таблице 6, которые подключены к аналоговому модулю. Глава 3.1 Настройка системы обмена данными В проектах, где используются разное ПО для программирования нижнего и верхнего уровней (например CoDeSys и Wonderware InTouch) для соединения уровня контроллеров с верхними уровнями, необходимо иметь OPC-сервер и специальное ПО. Однако вторым способом связи всех уровней может быть идеология «вертикального программирования», которая подразумевает программирование абсолютно всех девайсов на всех уровнях. Интегрированная среда разработки TIA Portal v.15.1 как раз подходит под понятие программного обеспечения, которое соответствует идеологии «вертикального программирования». Это помогает разработчику не только не разбираться с проблемами, которые возникают при установке OPC сервера, но также и контролировать процесс создания АСУ ТП на всех этапах. Для начала во вкладке Devices & Networks необходимо смоделировать те устройства, набор которых предположительно будет использоваться в реальных условиях. На рисунке 7 представлены элементы нижнего уровня, которые были выбраны в главе 2. На верхнем уровне использована Simatic PC Station, в которую вставлен коммуникационный модуль IE General (рисунок 8). После этого во вкладке Network View налаживаем соединение между ПЛК и ПК. На рисунке 9 показано, как контроллеру, в интегрированной среде разработки TIA Portal v. 15.1, задается свободный IP v4 адрес. На рисунке 10 показано, как указывается актуальный адрес ПК, с которым производиться соединение. Важно, чтобы контроллер и ПК были в одной сети, иначе соединение не установится. Замечание: в реальных проектах контроллеру и ПК адреса задаются не по собственному желанию, а в соответствии с планом сети.  Рисунок 7. Моделирование нижнего уровня в TIA Portal  Рисунок 8 –Моделирование верхнего уровня в TIA Portal  Рисунок 9. Задание IP v4 адреса контроллеру  Рисунок 10. Задание IP v4 адреса ПК Глава 3.2 Составление программы В таблице 7 представлены параметры технологического процесса Таблица 7. Параметры ТП

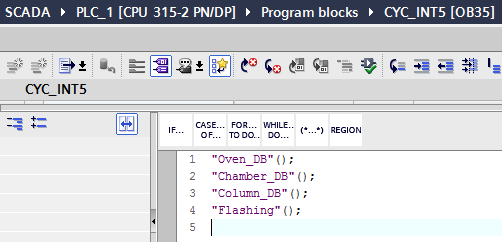

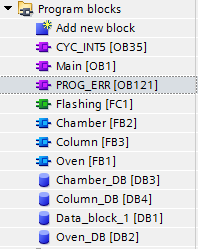

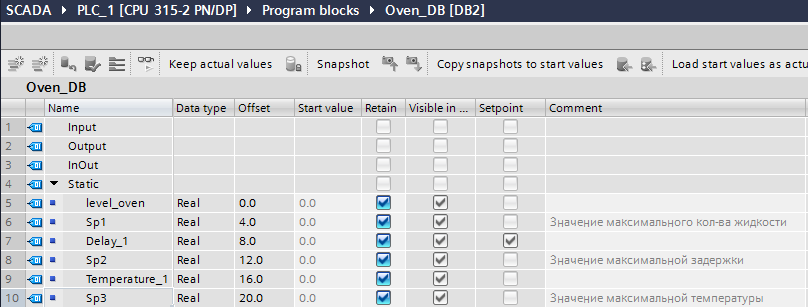

Задачи сконфигурированы для обеспечения исполнения симуляции динамики процесса. Данный проект был реализован с помощью функциональных блоков, которые были вызваны последовательно в организационном блоке (рисунок 11).  Рисунок 11. Содержание организационного блока В интегрированной среде разработки TIA Portal v. 15.1 именно организационные блоки вызываются контроллером, которые, в свою очередь, вызывают функциональные блоки, как показано на рисунке 11. Дерево программных блоков проекта показана на рисунке 12.  Рисунок 12. Дерево программных блоков проекта

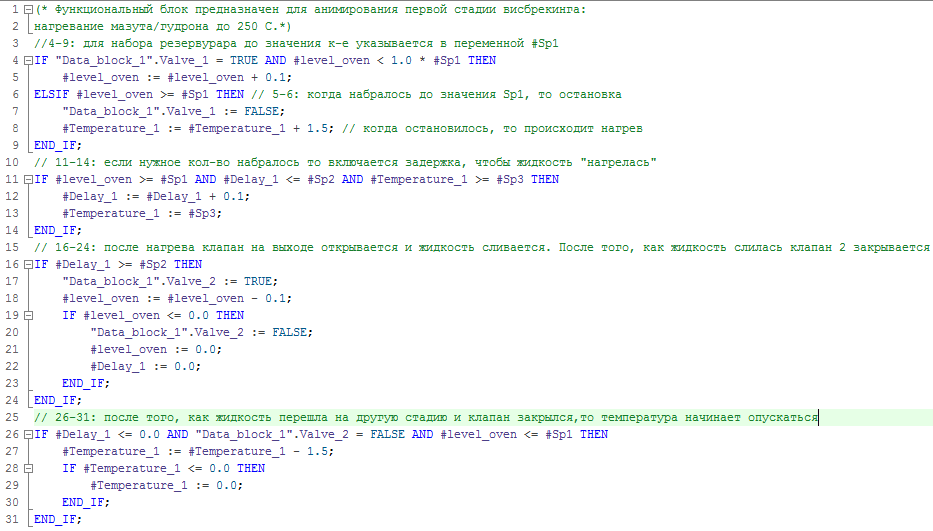

Рисунок 13. Программа функционального блока 1

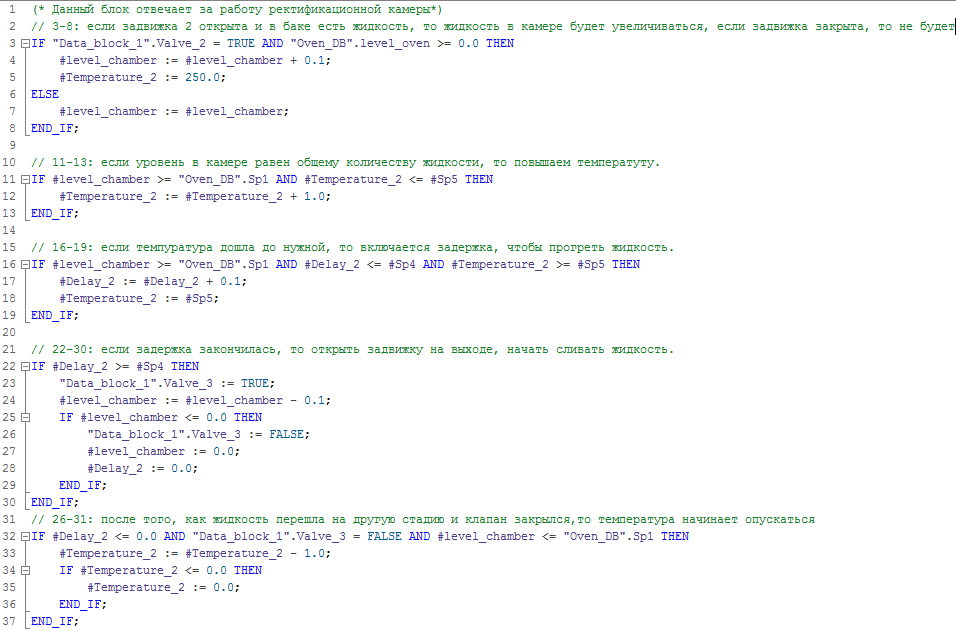

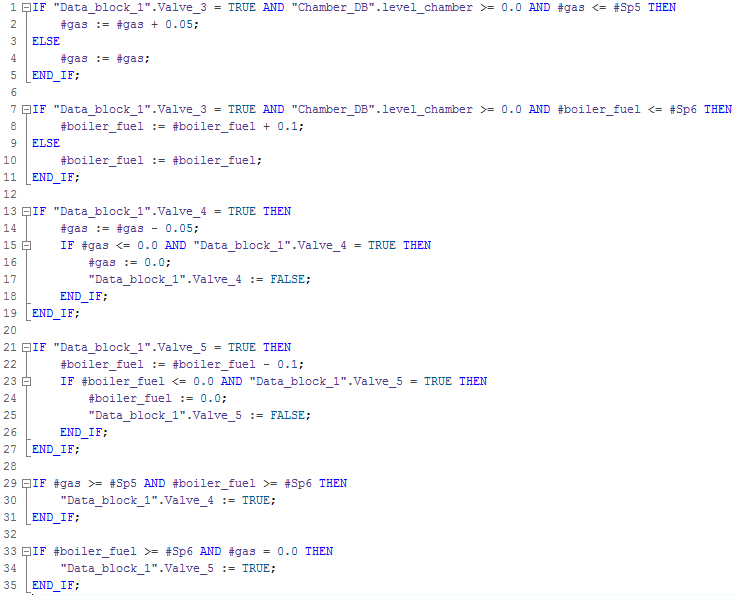

Рисунок 14. Программа функционального блока 2  Рисунок 15. Программа функционального блока 3  Рисунок 16. Вид блока данных Вывод: в данной главе была приведена схема подключения оборудования, представлена таблица параметров ТП и составлена программа для промышленного контроллера в интегрированной среде разработки TIA Portal v. 15.1. Заключение В процессе выполнения данного курсового проекта осуществлено проектирования АСУ ТП процесса висбрекинга. Описан объект автоматизации, а также технологический процесс. Поставлены задачи управления трубчатой печью, ректификационной камерой и ректификационной колонной. Выбрано оборудование для АСУ ТП, а именно: контроллер, модуль аналоговых входов, датчики давления, датчики температуры, датчики положения задвижек, насос, а также задвижки и электропривод для них. Спроектирована схема подключения оборудования к контроллеру настроена система обмена данными нижнего и верхнего уровней, показана работа в интегрированной среде разработки TIA Portal v. 15.1. Составлена таблица сигналов, которые использовались для написания программы. Составлена программа для автоматизации процесса висбрекинга. Список литературы

|