Прокопьев Отчёт В5. Автоматизация технологического процесса

Скачать 0.8 Mb. Скачать 0.8 Mb.

|

|

М  инистерство науки и высшего образования РФ инистерство науки и высшего образования РФФГБОУ ВО Уральский государственный горный университет Факультет горно-механический Кафедра электрификации горных предприятий Дисциплина «АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСИХ ПРОЦЕССОВ И ПРОИЗВОДСТВ» Практическая работа Тема: «Автоматизация технологического процесса» Вариант №5

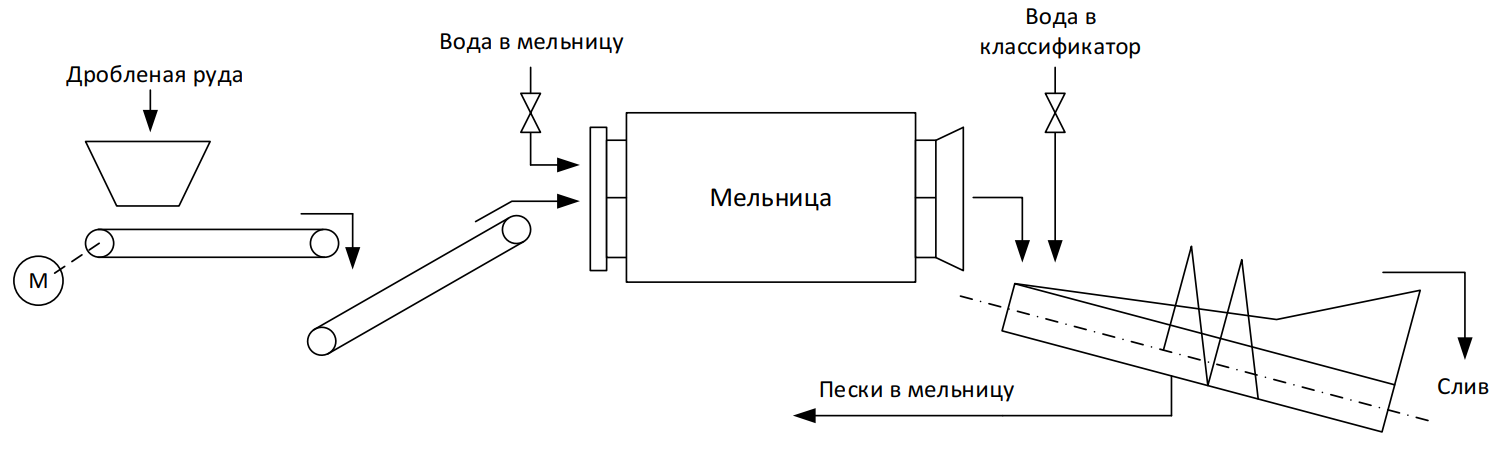

г. Екатеринбург 2023 г. СодержаниеПрактическая работа 2 Задание 2 Исходные данные 3 1.Характеристика технологического комплекса как управляемого объекта 4 Функциональная схема автоматизации 10 Программируемый контроллер ОВЕН ПЛК150. Предназначен для обработки и обмена информацией, логического уравнения, ПИД-регулирования. Встроенные интерфейсы: Ethernet, RS-232/485, USB. 6(4) дискретных и 4(2) аналоговых входов (выходов). Температура от 10 до 70 °С, влажность до 85 % 10 Sinamics G120 Частотный преобразователь Сименс 10 Структурная схема САР 11 Имитационное моделирование 13 Практическая работаА  втоматизировать технологический процесс измельчения в замкнутом цикле, состоящем из мельницы и спирального классификатора (рис. 1). Рисунок 1 – схема цепи аппаратов технологического комплекса измельчения со спиральным классификатором ЗаданиеДать характеристику технологическому комплексу как управляемому объекту – входные, выходные параметры; управляющие, возмущающие воздействия, управляемые параметры. Разработать функциональную схему автоматизации с учетом контроля, регистрации и сигнализации параметров на ЭВМ оператора. Выбрать технические средства с их описанием. Составить структурную схему САР для стабилизации управляемого параметра (в соответствии с вариантом, табл.1). Составить передаточные функции всех элементов САР и определить параметры передаточных функций по техническим характеристикам. Провести имитационное моделирование, чтобы определить параметры регулятора. Получить оптимальный переходный процесс и привести его показатели качества. Графическая часть – функциональная схема автоматизации комплекса, функциональная схема САР (блок-схема), структурная схема (схема матмодели) и полученный переходный процесс. Литература: Прокофьев Е. В. Автоматизация технологических процессов и производств: учебное пособие / Е. В. Прокофьев; Урал. гос. горный ун-т. Екатеринбург: Изд-во УГГУ, 2013. 356 с. Исходные данныеТаблица 1 – Вариант задания

Таблица 2 – Технические данные технологического комплекса измельчения

Таблица 3 – Техническая характеристика шаровых мельниц с центральной разгрузкой (МШЦ) для мокрого измельчения

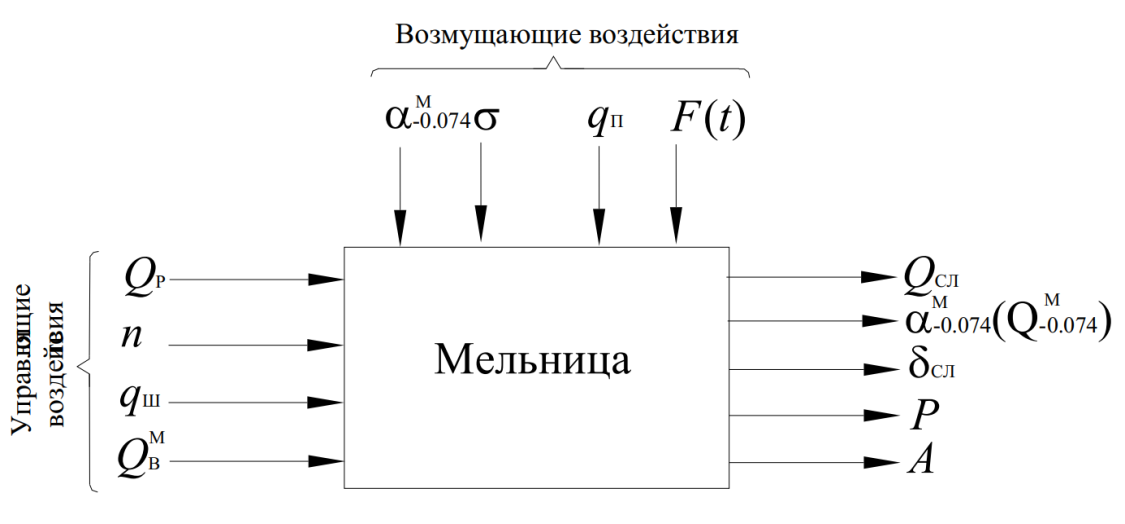

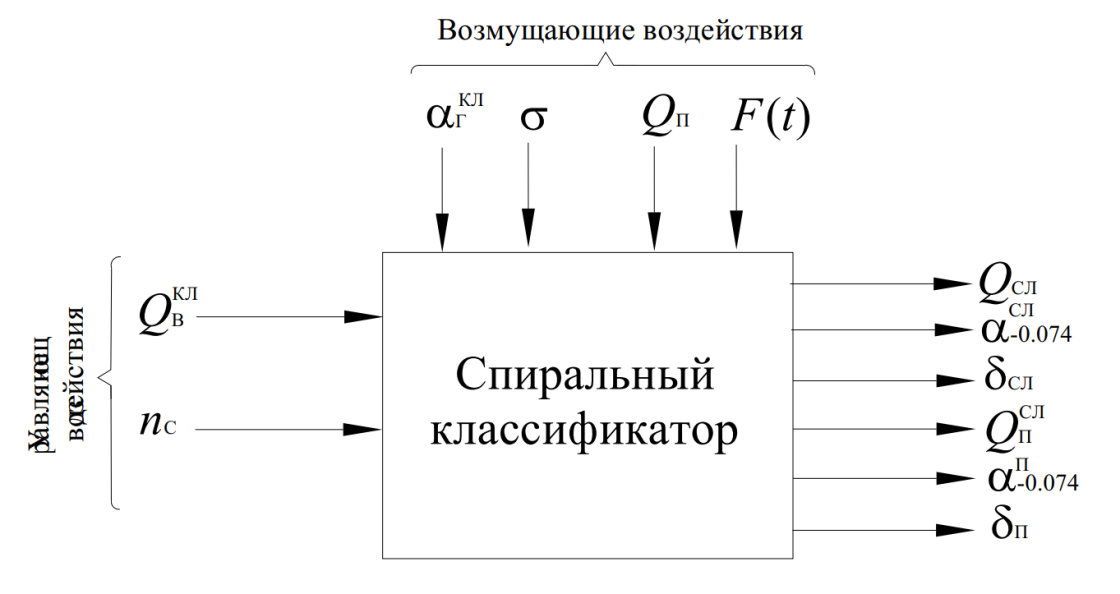

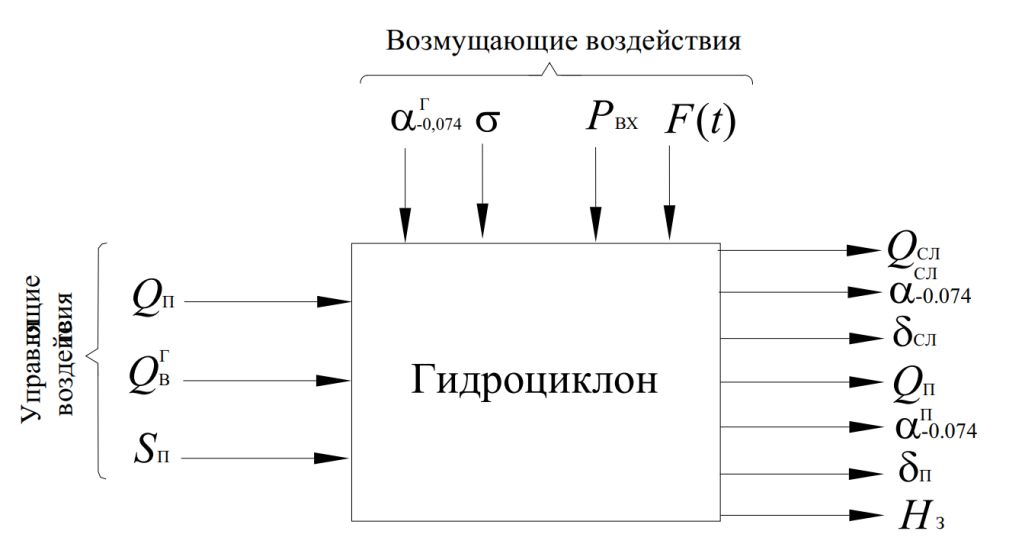

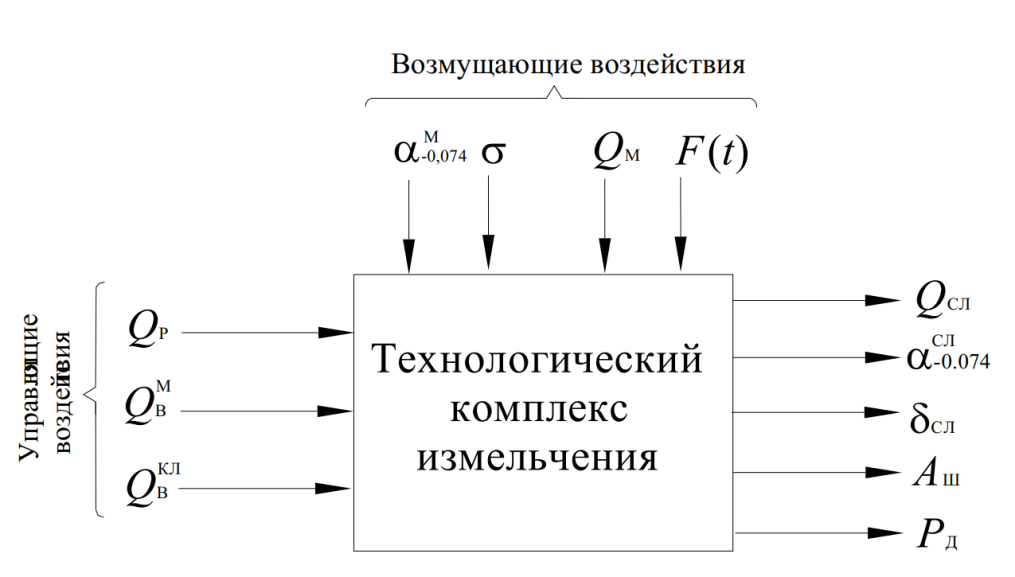

Характеристика технологического комплекса как управляемого объектаРассмотрим элементы технологического комплекса в отдельности, а также комплекс измельчения в целом как управляемые объекты. Мельница предназначена для уменьшения крупности поступающей руды. Входными управляющими воздействиями в общем случае принято считать: - количество руды, подаваемой в мельницу  ; ;- количество воды, подаваемой в мельницу  ; ;- частоту вращения барабана мельницы n, об/мин; - шаровую (стержневую) нагрузку qш. Структурная схема мельницы как управляемого объекта приведена на рис. 2.  Рис. 2. Структура мельницы как управляемого объекта К входным возмущающим воздействиям относят: - содержание контрольного класса крупности в исходной руде  , %; , %;- колебание физико-механических свойств руды, поступающей на измельчение, σ; - количество песков  (если мельница работает в замкнутом цикле с классификатором). (если мельница работает в замкнутом цикле с классификатором).К помехам относят: износ измельчающей среды, износ футеровки мельниц, старение оборудования в целом F(t). Выходными показателями, характеризующими работу мельницы, являются: - объемный расход пульпы на сливе мельницы Qсл, м3/час; - плотность слива мельницы сл, кг/л; - количество готового класса крупности в сливе мельницы  , либо содержание контрольного класса крупности , либо содержание контрольного класса крупности  в продукте измельчения; в продукте измельчения;- мощность, потребляемая двигателем привода мельницыР, кВт; - акустический сигнал, издаваемый работающей мельницей А (как правило, частота в Гц или амплитуда в Дб). Частоту вращения барабана мельницы, как правило, не изменяют в процессе работы. Ее определяют при наладке технологического комплекса на оптимальном уровне для конкретного типа руды и в дальнейшем не изменяют. Основными управляющими воздействиями считают количество руды и воды, подаваемые в мельницу. В мельнице шары или стержни меняют по мере износа через определенный интервал времени, поэтому отнести этот фактор к оперативному управляющему воздействию также невозможно. В качестве управляемых выходных показателей может быть принят любой из вышеприведенных, в зависимости от наличия средств автоматического контроля указанных параметров. Чаще всего в качестве основных каналов управления мельницей рассматривают каналы: - «расход руды в мельницу – плотность слива мельницы»; - «расход руды в мельницу – акустический сигнал, издаваемый мельницей»; - «расход руды в мельницу – количество готового класса в сливе мельницы». Вода в мельницу подается в зависимости от того, сколько руды поступает в нее. Расход воды – это так называемый ведомый параметр, ведущий – расход руды в мельницу. Спиральный классификатор предназначен для разделения измельченного продукта по классам крупности. Слив мельницы (обычно, первой стадии измельчения) поступает в корыто классификатора. В классификатор подается также вода (точка подачи воды определяется на практике и располагается ближе к сливному порогу классификатора). К входным управляющим воздействиям классификатора (рис. 3) относят: - расход воды в классификатор  ; ;- частота вращения спиралей классификатора n, об/мин. К входным возмущающим воздействиям относят: - объемный расход пульпы, поступающей в классификатор Qп, м 3/час; - физико-механические свойства твердого продукта в пульпе (крупность зерен, форма частиц, твердость и т. д.) σ; - содержание готового класса крупности в питании классификатора  ; , %. ; , %.К помехам относят: зарастание днища классификатора, износ спиралей и другие F(t). К выходным показателям, характеризующим работу спиралей классификатора, относят: - плотность слива и песков классификатора δсл, δп, кг/л; - объемный расход слива Qсл, м3/час; - количество песков Qп, т/ч; -  содержание готового класса в сливе  , и песках , и песках  . .Рис. 3. Структура спирального классификатора как управляемого объекта Учитывая, что частоту вращения спиралей классификатора, как правило, не изменяют в процессе работы, то остается одно управляющее воздействие – расход воды в классификатор. В связи с этим, основным каналом управления в спиральном классификаторе является канал «расход воды в классификатор – плотность (гранулометрический состав) слива классификатора». В качестве выходного показателя можно использовать либо плотность, либо гранулометрический состав слива классификатора, в зависимости от того что удобнее измерять в реальных условиях фабрики. Г  идроциклон (рис. 4) предназначен для классификации (разделения) материала по крупности. Рис. 4. Структура гидроциклона как управляемого объекта К входным управляющим воздействиям относят: - объемный расход пульпы, подаваемой в гидроциклон Qп,  /δр /δр  , м3/ч (Qп – изменяют путем изменения частоты вращения вала насоса, подающего пульпу в гидроциклон); , м3/ч (Qп – изменяют путем изменения частоты вращения вала насоса, подающего пульпу в гидроциклон);- расход воды в зумпф гидроциклона  , м3/ч; , м3/ч;- положение органа, изменяющего внутренний диаметр выпускного отверстия песковой насадки гидроциклона, Sп. Входными возмущающими воздействиями гидроциклона являются: - давление пульпы на входе в гидроциклон Рвх, кПа; - содержание готового класса в питании гидроциклона  , %. , %.К помехам относим: износ песковой насадки, старение оборудования и другие F(t). Выходными показателями, характеризующими работу гидроциклона, являются: - плотность и содержание готового класса в сливе и песках δсл, δп,  , ,  (кг/л, %); (кг/л, %);- объемные расходы пульпы в сливе и песках Qсл, Qп, м3/ч. Выходными показателями считают также уровень пульпы в зумпфе гидроциклона Нз, м. Каналами управления считают: - «расход воды в зумпф гидроциклона – уровень пульпы в зумпфе»; - «объемный расход пульпы на входе в гидроциклон (частота вращения электродвигателя привода насоса) – плотность или содержание готового класса в сливе гидроциклона».В технологическом комплексе измельчения (первая стадия) используют также различного рода питатели (лотковые, тарельчатые, вибрационные, ленточные и др.). На рис. 5 приведена структура этого технологического комплекса измельчения как объекта управления. К входным управляющим воздействиям комплекса относим: - расход руды в мельницу Qр, т/ч; - расход воды в мельницу  , м3/ч; , м3/ч; - расход воды в классификатор  , м3/ч. , м3/ч. Основные возмущающие воздействия: - содержание готового класса крупности в исходной руде  , %; , %;- физические свойства руды (прочность, твердость, раскалываемость и т. д.) σ, %; - количество песков, возвращаемых в мельницу на доизмельчение Qп. В качестве выходных показателей комплекса принимают: - плотность δсл и содержание готового класса крупности в сливе классификатора  ,; ,;- мощность, потребляемая электродвигателем привода мельницы Рд , кВт; - акустический сигнал, издаваемый мельницей, Аш; - объемный расход слива классификатора Qсл, м3/ч В качестве каналов управления могут быть приняты: - «расход руды в мельницу – плотность слива мельницы»; - «расход руды в мельницу – плотность слива классификатора»; - «расход руды в мельницу – акустический сигнал мельницы»; - «расход руды в мельницу – мощность, потребляемая электродвигателем привода мельницы»; - «расход воды в классификатор – плотность слива классификатора»; - «расход воды в классификатор – содержание готового класса в сливе классификатора». Процессы измельчения и классификации – это нелинейные объекты, и статические характеристики их нелинейны, но в ограниченном диапазоне изменения входных параметров их можно линеаризовать. Исключение составляют зависимости выхода готового класса в слив мельницы от содержания твердого, выхода готового класса в слив классификатора от производительности по твердому и потребляемой мощности для мельницы самоизмельчения от производительности, которые имеют явно выраженный экстремум. Эти зависимости используются для экстремального управления процессами измельчения и классификации.  Рис. 5. Структура технологического комплекса измельчения как управляемого объект Функциональная схема автоматизации

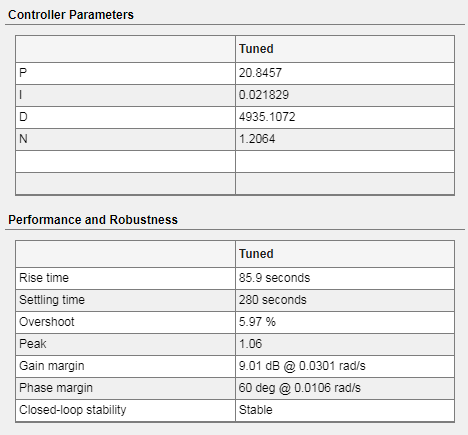

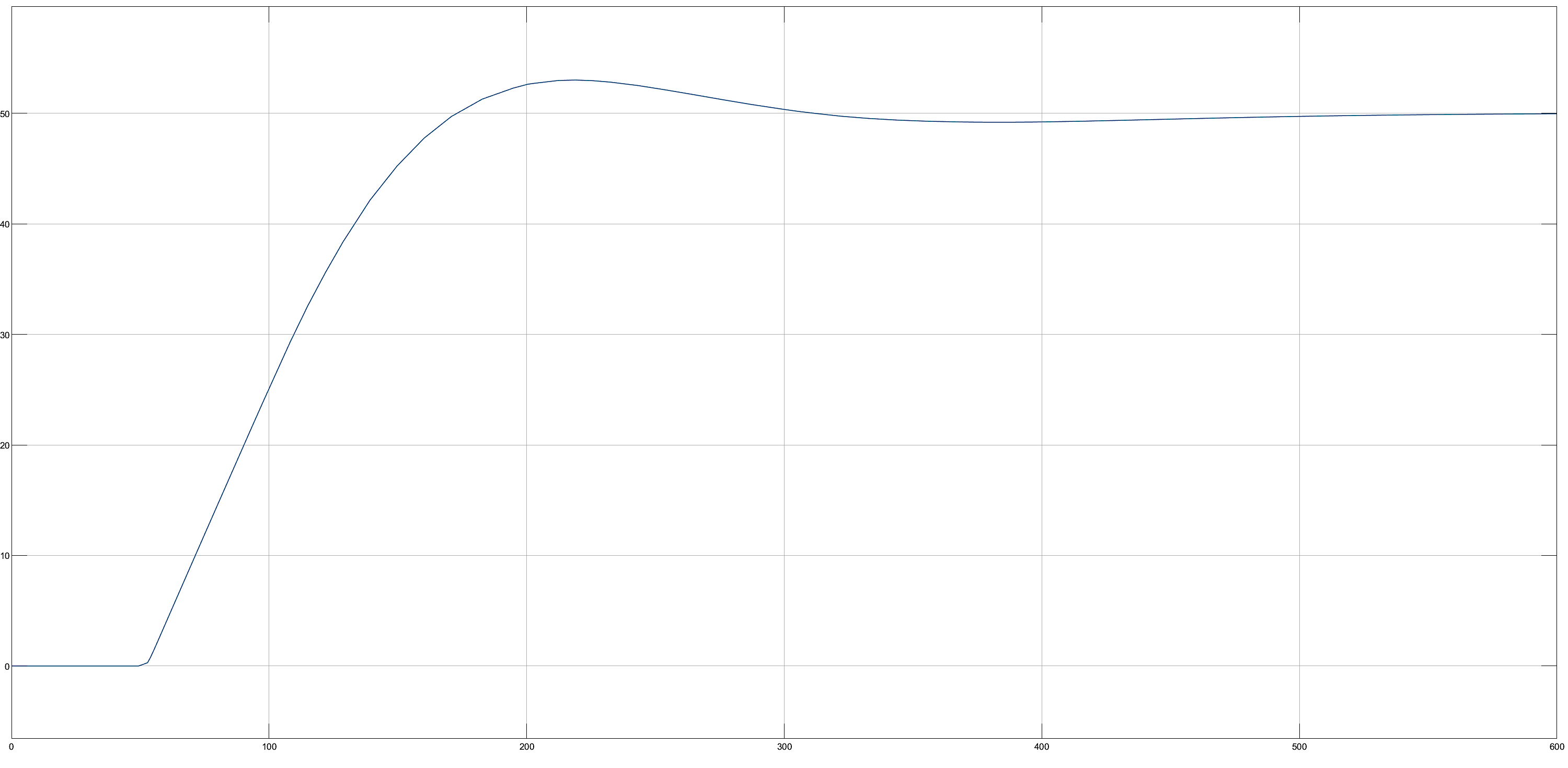

Структурная схема САРС  труктурная схема типовой системы автоматического регулирования (САР):  ЭС Рис. 6. Структурная схема типовой системы автоматического регулирования (САР) Параметрическая идентификация: Преобразователь частоты:   Электродвигатель (АИР 160S4):        Насос (ПР 63/22,5):   Мельница (МШЦ-3200×4500):        Классификатор:       Измерительный преобразователь:  И | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, г/л

, г/л , м3/ч

, м3/ч