Б. Н. Ельцина Теплоэнергетический факультет Кафедра Промышленной теплоэнергетики теплогенерирующие установки курсовая

Скачать 3.23 Mb. Скачать 3.23 Mb.

|

|

Федеральное агентство по образованию ГОУ ВПО «Уральский Федеральный Университет» Им. Первого президента РФ Б.Н.Ельцина Теплоэнергетический факультет Кафедра «Промышленной теплоэнергетики» ТЕПЛОГЕНЕРИРУЮЩИЕ УСТАНОВКИ КУРСОВАЯ РАБОТА Тепловой расчет парового котла З.С.270109.27071.КР.10.ПЗ.ТМ преподаватель: проф., д.т.н. Филипповский Н.Ф. студент: Демидов А.Ю. группа: ТГиВ-IV Си-27071 (Екатеринбург ЗФИ) Екатеринбург 2010 г. Содержание. Задание на курсовую работу. 3 Введение. 4 1.Расчет объемов воздуха и продуктов сгорания. 10 3.Тепловой баланс котла и расход топлива. 11 4.Тепловой расчет топочной камеры. 12 5. Расчет конвективного пучка. 15 6.Расчет экономайзера. 19 7.Сводная таблица теплового расчета парогенератора. 20 8.Проверочный расчет. 21 Литература. 23 Задание на курсовую работу. Фамилия студента Демидов А.Ю. Группа, город ТГиВ-IV, ЗФИ, г.Екатеринбург № варианта № 9 Тип котла ДЕ 4 - 1,4 ГМ тип топки Камерная Номинальная производительность D = 4 т/ч = 1,11 кг/с Расчетная производительность Dр= 3,4 т/ч = 0,94 кг/с давление пара в барабане Р = 1,4 МПа = 14 атм температура уходящих газов топливо по нормативному методу № 9 температура питательной воды tпв = 89о температура холодного (горячего) воздуха tхв = 30о Вид топлива Попутный газ район Саратов-Москва состав топлива: СН4 90,29% С2Н6 2,8% С3Н8 1,1% С4Н10 0,75% С5Н12 0,34% С6Н14 0,2% СО2 0,32% N2 4,2% низшая теплота сгорания Qнр = 8840 ккал/м3 = 37,01 МДж/м3 = 37010 кДж/м3 теоретически необходимое кол-во воздуха для сжигания 1 м3 газа Vо = 9,78 м3/м3 Состав продуктов сгорания VоRO2 (CO2+SO2) = 1,05 м3/м3 VоH2O = 2,16 м3/м3 VоN2 = 7,77 м3/м3 VоГ = 10,98 м3/м3 Введение. Паровой котёл типа ДЕ 4-14ГМО производительностью 4 т/ч. Паровой котёл ДЕ предназначен, для выработки насыщенного пара, используемого для технологических нужд промышленных предприятий, а также систем отопления, вентиляции и горячего водоснабжения. Основные характеристики и параметры котла:

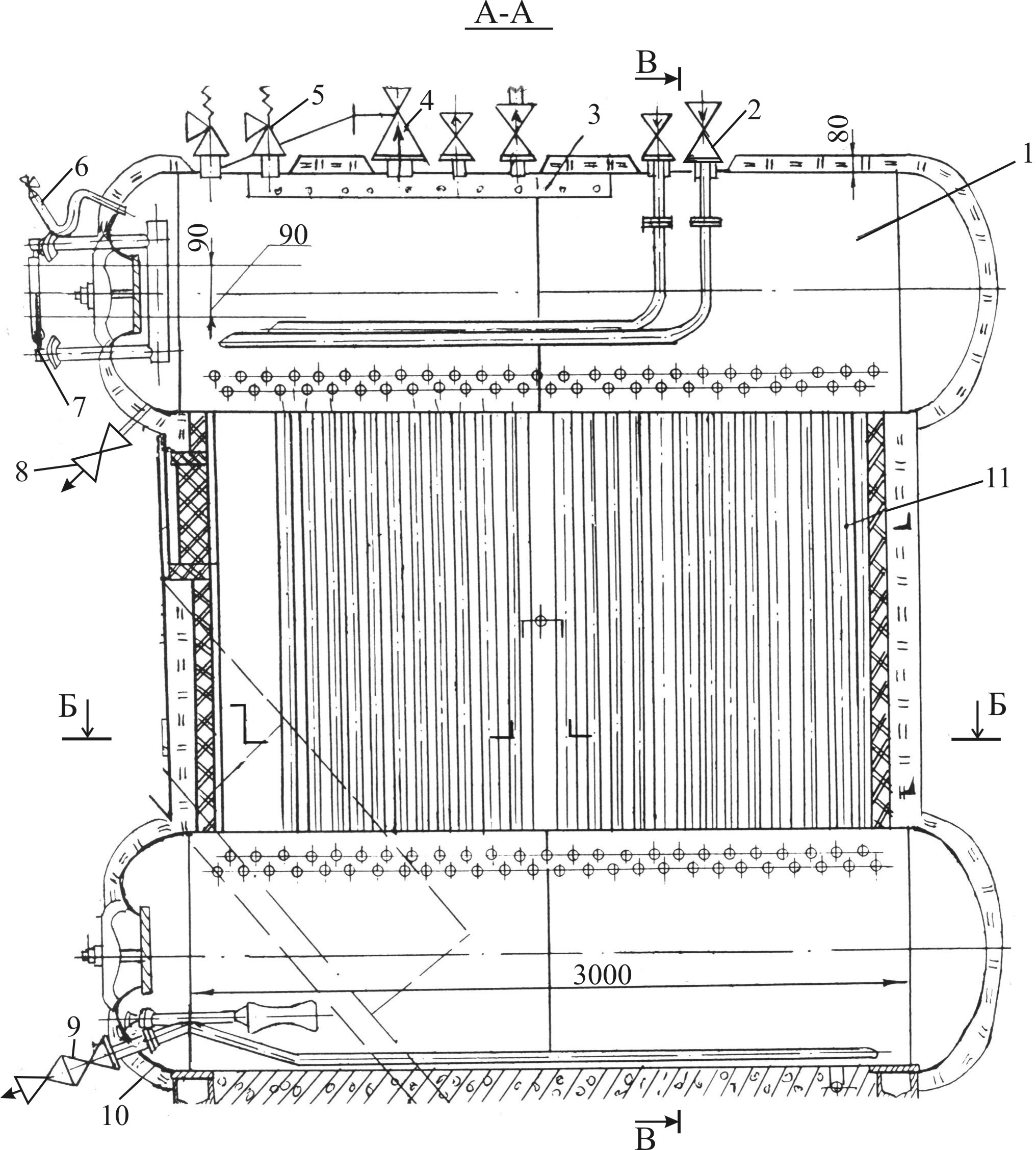

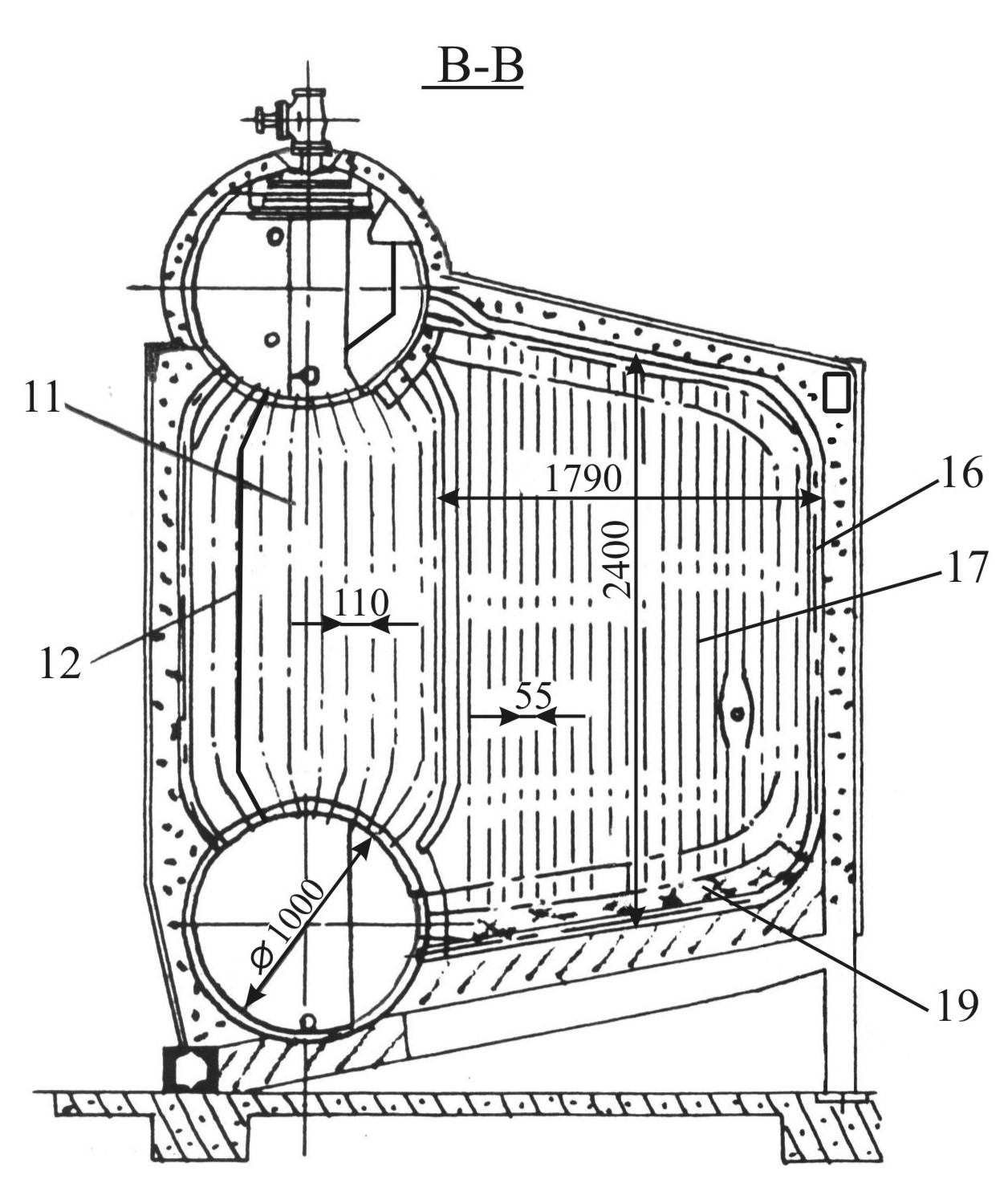

Газомазутный вертикально-водотрубный паровой котел типа Е (ДЕ) паропроизводительностью 4 т/ч (рис. 1) предназначен для выработки насыщенного или слабоперегретого пара, идущего на технологические нужды промышленных предприятий, в системы отопления, вентиляции и горячего водоснабжения. Основными составными частями котла являются верхний и нижний барабаны, конвективный пучок, фронтовой, боковые и задний экраны, образующие топочную камеру. Диаметр верхнего и нижнего барабанов – 1000 мм. Расстояние между барабанами – 2750 мм (максимально возможное по условиям транспортировки блока по железной дороге). Длина цилиндрической части барабанов котла - 2250 мм. Топочная камера котла размещается сбоку от конвективного пучка, оборудованного вертикальными трубами, развальцованными в верхнем и нижнем барабанах. Ширина топочной камеры по осям боковых экранных труб - 1790 мм. Глубина топочной камеры составляет - 1930 мм. Трубы перегородки правого бокового экрана, образующего также под и потолок топочной камеры, вводятся непосредственно в верхний и нижний барабаны. Концы труб заднего экрана привариваются к верхнему и нижнему коллекторам 1596 мм. Трубы фронтового экрана привариваются к коллекторам 1596 мм. Для доступа внутрь барабанов в переднем и заднем днищах имеются лазовые затворы. Изготовляются барабаны из стали 16ГС (ГОСТ 5520-69). В водном пространстве верхнего барабана находятся питательная труба и труба для ввода фосфатов, в паровом объеме – сепарационные устройства. В нижнем барабане размещаются устройство для парового прогрева воды в барабане при растопке и патрубки для спуска воды, труба непрерывной продувки. Котел выполнен с одноступенчатой схемой испарения. Конвективный пучок отделен от топочной камеры газоплотной перегородкой, в задней части которой имеется окно для входа газов в пучок. Перегородка выполнена из плотно поставленных с шагом S=55 мм и сваренных между собой труб 512,5 мм. При входе в барабаны трубы разводятся в два ряда. Места разводки уплотняются металлическими проставками и шамотобетоном. Конвективный пучок образован коридорно-расположенными вертикальными трубами 512,5 мм, развальцованными в верхнем и нижнем барабанах. Шаг труб вдоль барабана – 90 мм, поперечный шаг – 110 мм. Для поддержания необходимого уровня скоростей газов в конвективном пучке устанавливаются продольные ступенчатые перегородки, а также изменяется ширина пучка (890 мм). Контуры боковых экранов и конвективного пучка замкнуты непосредственно на барабаны. Контуры заднего и фронтового экранов котла соединяются с барабаном через промежуточные коллекторы: нижний раздающий (горизонтальный) и верхний – собирающий (наклонный). В качестве первичных сепарационных устройств первой ступени испарения используются установленные в верхнем барабане направляющие щиты и козырьки, обеспечивающие выдачу пароводяной смеси на уровень воды. В качестве вторичных сепарационных устройств первой ступени котла применяется дырчатый лист. Сепарационными устройствами второй ступени испарения являются продольные щиты, обеспечивающие движение пароводяной смеси сначала на торец, а затем вдоль барабана к поперечной перегородке, разделяющей отсеки. Отсеки ступенчатого испарения сообщаются между собой по пару через окно над поперечной перегородкой, а по воде – через подпиточную трубу, расположенную в водяном объеме. Плотное экранирование боковых стен (шаг труб S=55 мм), потолка и пода топочной камеры позволяет на котле применить легкую изоляцию в два-три слоя изоляционных плит общей толщиной 100 мм, укладываемую на слой шамотобетона по сетке толщиной 15-20 мм. Обмуровка фронтовой и задней стен выполняется облегченной из шамотобетона 65 мм и изоляционных плит общей толщиной 100 мм. Отбойные щиты, направляющие козырьки, жалюзийные сепараторы и дырчатые листы выполняются съемными для возможности полного контроля и ремонта вальцовочных соединений труб с барабаном и самого барабана. Все сепарационные устройства крепятся к полухомутам, приваренным к барабану, с помощью шпилек и гаек. Разборка и сборка жалюзийных сепараторов и дырчатых листов выполняется поэлементно. Разборка отбойных щитов начинается с нижнего щита. Сборка сепарационных устройств осуществляется в обратной последовательности. При сборке паросепарационных устройств, следует обратить внимание на создание плотности в местах соединения отбойных щитов между собой и в местах крепления их к полухомутам, а также в местах присоединения направляющих козырьков к полосе со шпильками: установить новые паронитовые прокладки, смазанные графитом. При необходимости корректировки водно-химического режима котлов ввод фосфатов следует предусмотреть линию между экономайзером и котлом. На котле предусмотрена непрерывная продувка из нижнего коллектора заднего экрана (в случае, когда задний экран имеет коллектора). Если задний экран топки выполнен из С-образных Ø51 мм, периодическая продувка котлов совмещена с непрерывной, осуществляемой из фронтового днища нижнего барабана: врезку трубопровода периодической продувки рекомендуется выполнить в промежутке между запорным и регулирующим органом на линии непрерывной продувки. Рис. 1. Конструкция парового котла ДЕ 4-1,4: а) продольный разрез; б) горизонтальный разрез (план); в) поперечный разрез: 1 - верхний барабан; 2 - ввод питательной воды; 3 - пароприемный сепаратор; 4 - выход пара; 5 - предохранительный клапан; 6 - манометр; 7 - водомерное стекло; 8 - непрерывная продувка; 9 - периодическая продувка; 10 - нижний барабан; 11 - трубы конвективного пучка. 12 - перегородка; 13 - обдувочный аппарат; 14 - топочная камера; 15 - горелка; 16 - боковой экран; 17 - задний экран; 18 - опускные трубы; 19 - огнеупорный кирпич    Расчет объемов воздуха и продуктов сгорания. Таблица 1

Расчеты для таблицы 1 в соответствии с пунктами.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||