Б. Н. Гузанов к тех наук, доцент

Скачать 425.5 Kb. Скачать 425.5 Kb.

|

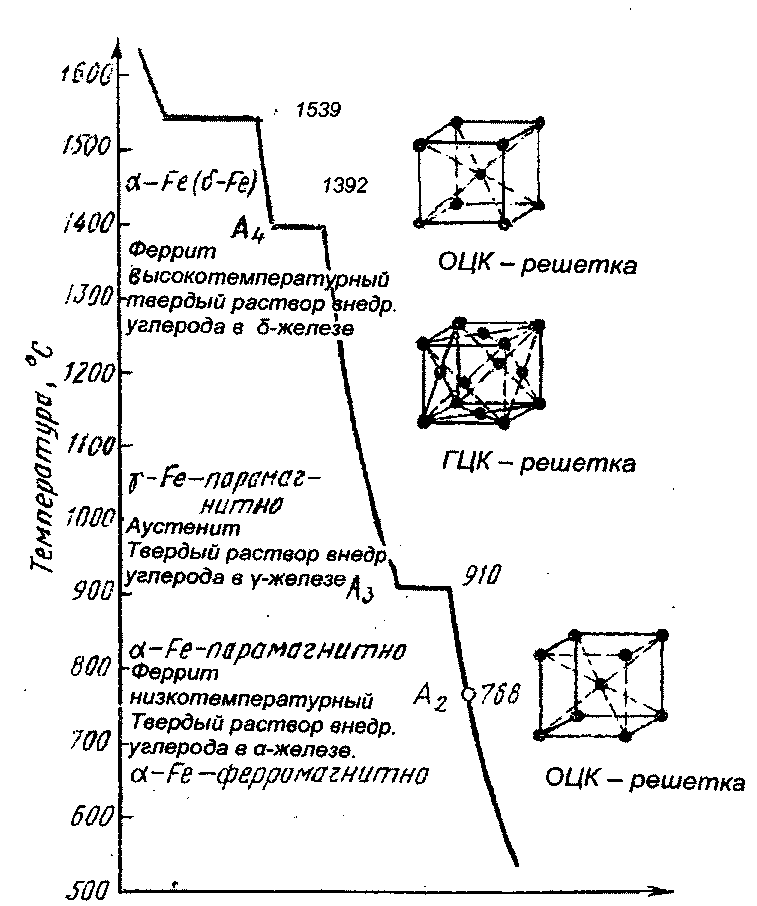

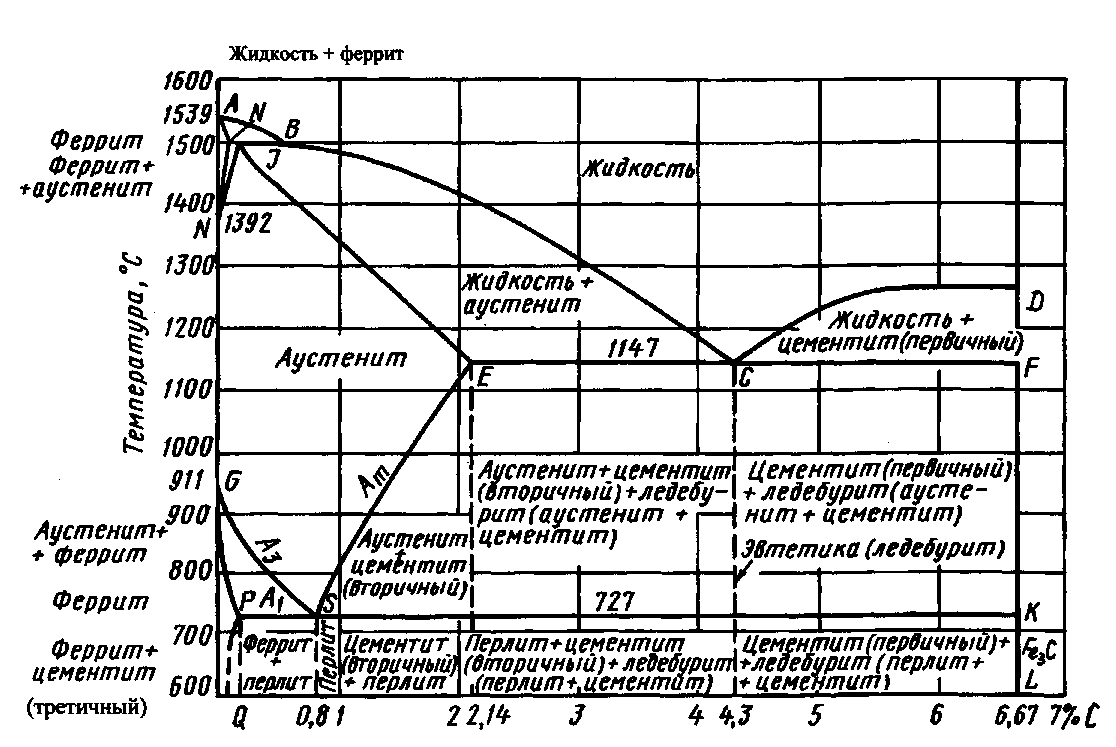

1.2. Маркировка сталейВ России принята буквенно-цифровая система обозначения марок сталей и сплавов. Углеродистые стали обыкновенного качества обозначаются буквами «Ст», за которыми следует цифра, указывающая порядковый номер, марки; стали, а не среднее содержание углерода в ней, хотя с повышением номера, от Ст1 до Ст6 содержание углерода в стали увеличивается. Для обозначения степени раскисления после номера .марки добавляют один из индексов — сп, пс, кп., Полуспокойные стали могут иметь повышенное содержание марганца (до 1,2 %). В этом случае после номера стали ставится буква «Г». Так, ВСтЗсп означает, что сталь Ст3, спокойная, группы В, Ст2кп означает, что сталь Ст2, кипящая, группы А, БСт5Гпс2 означает, что сталь Ст5, полуспокойная, с повышенным содержанием марганца, группы Б. Углеродистые конструкционные качественные стали обозначают двузначным числом, указывающим среднее содержание углерода в сотых долях процента (например, 05, 10, 15, ..., 80, 85). Углеродистые инструментальные стали обозначают буквой «У» и следующей за ней цифрой, указывающей среднее содержание углерода в десятых долях процента (например, У7, У8, У10 и т.д.). . В легированных сталях основные легирующие элементы обозначают буквами (табл.2). Цифры после буквы в обозначении марки стали показывают примерное количество того или иного элемента, округленное до целого числа. При среднем содержании легирующего элемента до 1,5 % цифру за буквенным индексом не приводят Содержание углерода указывается в начале марки в сотых (конструкционные стали) или десятых (инструментальные стали) долях процента. Например; конструкционная сталь, содержащая 0,42-0,5 % С; 0,5-0,8 % Мn; 0,8-1,0 % Сr; 1,3-1,8 % Ni; 0,2-0,3 % Mo и 0;1-0,18 %V, обозначается маркой 45ХН2МФ. Если в начале марки легированной стали стоит 0, то содержание углерода в ней составляет 0,08 мас.%, а если стоит 00, то содержание углерода – 0,04 мас.%. Инструментальная (штамповая) сталь состава: 0,32-0,4 % С; 0,8—1,2 %Si; 0,15-0,4 % Мn; 4,5-5,5 % Сr; 1,2-1,5 % Мо и 0,3-0,5 % V обозначается 4Х5МФС. Если содержание углерода в инструментальных легированных сталях 1 %и более, то цифру в начале марки иногда вообще не ставят (например, X, ХВГ). Таблица 2 Условные обозначения легирующих элементов в марках легированных сталей и чугунов

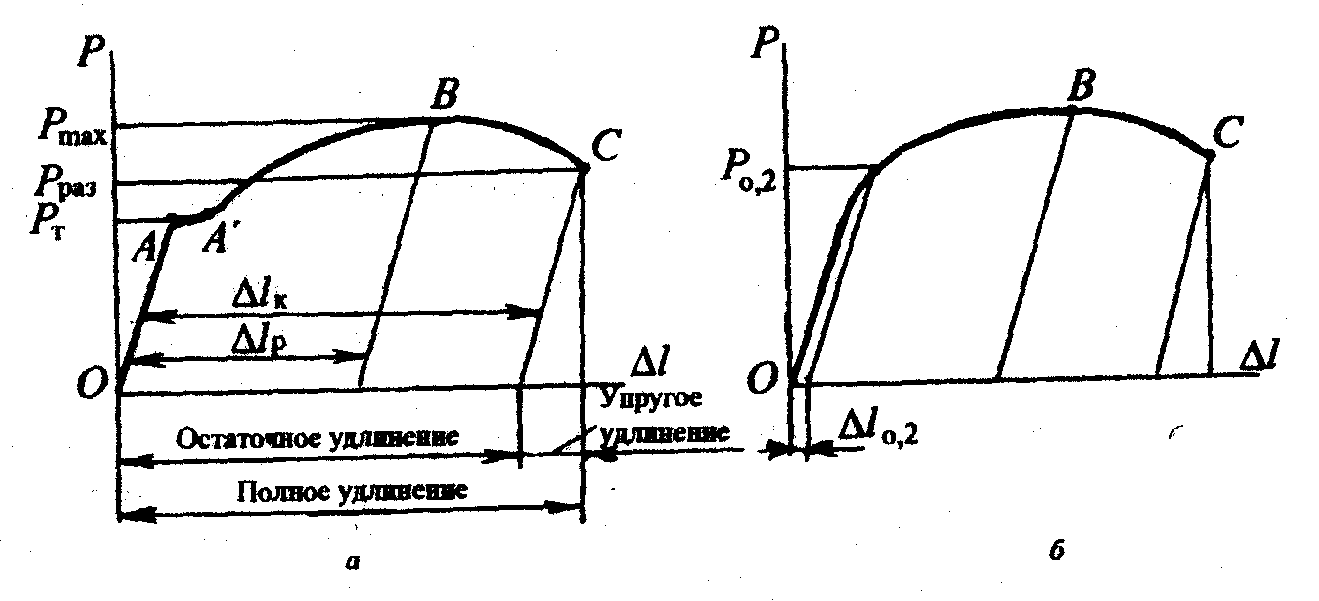

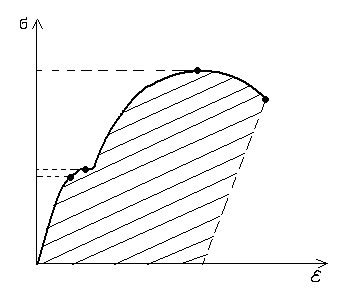

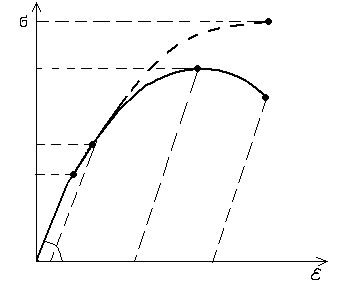

Буква «А» в конце марки указывает, что сталь относится к категории высококачественной (ЗОХГСА), если та же буква в середине марки — сталь легирована азотом (16Г2АФ), в начале марки буква «А» указывает на то, что сталь повышенной обрабатываемости (автоматная) — А35Г2. Индекс «АС» в начале марки указывает, что сталь повышенной обрабатываемости (автоматная) со свинцом (АС35Г2). В марках быстрорежущих сталей вначале приводят букву «Р», а за ней следует цифра, указывающая содержание вольфрама в процентах. Во всех быстрорежущих сталях содержится около 4 % Сr, поэтому в обозначении марки буквы «X» нет. Стали для отливок маркируют так же, как и деформируемые, но с добавлением буквы «Л» в конце марки. 1.3. Классификация и правила маркировки чугунов Чугуны – наиболее широко применяемый материал для литых деталей, используемых при относительно невысоких нагрузках. Механические свойства чугуна, определяющие область его применения, в значительной степени характеризуются его структурой: формой и размерами выделения графита; строением металлической основы. По этому признаку различают следующие чугуны: Серыйчугун. В структуре серых чугунов присутствует графит пластинчатой формы. Механические свойства (особенно пластичность) этих чугунов невелики и поэтому их используют для изготовления деталей не ответственного назначения и при отсутствии ударных нагрузок. Эти чугуны маркируют СЧ12...СЧ40. Ковкийчугун имеет в структуре графит хлопьевидной формы и в связи с этим более высокие механические свойства, прежде всего пластичность. Ковкие чугуны более целесообразно использовать для тонкостенных деталей. Ковкие чугуны маркируют КЧ40...КЧ65. Высокопрочныйчугун имеет графит шаровидной формы, что в меньшей степени нарушает сплошность металлической основы. Механические свойства этих чугунов наиболее высокие и они не уступают по прочности углеродистым конструкционным сталям, однако необходимо учитывать, что пластичность высокопрочных чугунов ниже, чем у стали и у ковкого чугуна. В промышленности высокопрочные чугуны используют главным образом для получения массивных отливок и их маркируют ВЧ45...ВЧ120. Более подробные сведения о правилах маркировки металлических сплавов можно получить, изучив пособие : Гузанов Б.Н., Бухаленков В.В., Анисимова Л.И. Классификация правила маркировки металлических материалов: Учеб. пособие. Екатеринбург: Изд-во Рос. гос. проф.-пед. ун-та, 2006. 2 Механические свойства металлов и сплавов Механические свойства материалов выявляются испытаниями при воздействии внешних нагрузок. В результате таких испытаний определяют количественные характеристики механических свойств. Эти характеристики необходимы для выбора материалов и режимов их технологической обработки, расчетов на прочность деталей и конструкций, контроля и диагностики их прочностного состояния в процессе эксплуатации. Наиболее распространенными испытаниями являются испытания на растяжения. В процессе испытания диаграммный механизм непрерывно регистрирует так называемую первичную (машинную) диаграмму растяжения в координатах нагрузка (Р) — абсолютное удлинение образца (Δl) (рис. 1).  Рис. 1. Схема машинных (первичных) диаграмм растяжения пластичных материалов На диаграмме растяжения пластичных металлических материалов можно выделить три характерных участка: участок ОА — прямолинейный, соответствующий упругой деформации; участок АВ — криволинейный, соответствующий упругопластической деформации при возрастании нагрузки; участок ВС — также криволинейный, соответствующий упругопластической деформации при снижении нагрузки. В точке С происходит окончательное разрушение образца с разделением его на две части При растяжении определяют несколько показателей прочности и пластичности материалов.На рис.2 показаны виды диаграмм деформации и характеристики механических свойств Которые можно по ним определить Наиболее часто используемыми показателями прочности материалов являются: Предел текучести (физический) (σт, МПа) — это наименьшее напряжение, при котором материал деформируется (течет) без заметного изменения нагрузки: σт = Pт / F0 , где Pт – нагрузка, соответствующая площадке текучести на диаграмме растяжения; F0 – площадь поперечного сечения образца. Если на машинной диаграмме растяжения нет площадки текучести, то задаются допуском на остаточную деформацию образца и определяют условный предел текучести. Условный предел текучести (σ 0,2 , МПа) — это напряжение, при котором остаточное удлинение достигает 0,2% от начальной расчетной длины образца: σ 0,2 = P0,2 / F0 , где P0,2 — нагрузка, соответствующая остаточному удлинению Δl0,2=0,002l0 . Временное сопротивление (предел прочности) (σВ, МПа) — это напряжение, соответствующее наибольшей нагрузке Рmax , предшествующей разрыву образца: σ В = Pmax / F0 . Истинное сопротивление разрыву (SK , МПа) — это напряжение, определяемое отношением нагрузки Рк , в момент разрыва к площади поперечного сечения образца в месте разрыва Fк : SK = Pк / Fк , где Fк = πdK2 / 4. При разрушении образца на две части определяют конечные показатели пластичности: относительное удлинение и относительное сужение образца после разрыва. Относительное удлинение после разрыва (δ,%) – это отношение приращения расчетной длины образца после разрыва Δlк к ее первоначальной длине: δ = (Δlк ⁄ l0)100 = [(lк – l0) ⁄ l0]100. Относительное сужение после разрыва (ψ, %) — это отношение уменьшения площади поперечного сечения образца в месте разрыва ΔFк к начальной площади поперечного сечения: ψ = (ΔFк ⁄ F0)100 = [(F0 – Fк) ⁄ F0]100. Кроме определяемых по кривой «напряжение - деформация» таких свойств, как σв, σт,, σ, еще ряд свойств (ударная вязкость, сопротивление усталости и др.) определяются в условиях динамического нагружения. Оценка стандартных механических свойств сопровождается разрушением специальных образцов и не позволяет изучить прочностные свойства конкретных. деталей на конечном этапе изготовления. В этом смысле важное значение имеют неразрушающие методы оценки прочностных свойств. К ним относят различные способы измерения твердости, которые прямо или косвенно характеризуют механические свойства материалов. По сути дела измерение твердости можно рассматривать как местные механические испытания поверхностных слоев металлов. А - Работа разрушения  σВ Временное сопротивление (предел прочности) – напряжение, соответствующее наибольшей нагрузке, предшествующей разрыву образца. σТ Предел текучести (физический) – наименьшее напряжение, при котором начинает развиваться пластическая деформация и образец деформируется без заметного увеличения растягивающей нагрузки. S, А tgα=E       tgα=E Модуль упругости материала  σуп Предел упругости (σуп = σ0,05) – напряжение, при котором остаточная деформация достигает 0,05 % (или меньше) от первоначальной длины образца. Sк Истинное сопротивление разрыву – напряжение. Соответствующее наибольшей нагрузке, предшествующее разрыву образца. σ0,2 Предел текучести (условный) – напряжение, при котором остаточная деформация образца составляет 0,2% σпц Предел пропорциональности (условный) – величина напряжения, при котором отступление от линейной зависимости на диаграмме деформации достигает такой величины, что тангенс угла наклона, образованного касательной в этой точке к кривой деформации, увеличивается на 50% своего значения на линейном участке Рис.2. Диаграммы деформации и характеристики механических свойств, определяемые по ним 4.ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗО-УГЛЕРОД На диаграмме состояния железо – углерод представлены фазовый состав и структура сплавов с концентрацией по углероду от чистого железа до цементита – химического соединения железа с углеродом при концентрации последнего 6,67 % (вертикальная линия на диаграмме). Система Fe-Fe3C метастабильна и при определенных условиях цементит может распадаться с образованием железа и чистого углерода в виде графита. 4.1. Компоненты и фазы в железоуглеродистых сплавах Железо — металл сероватого цвета. Атомный номер 26, атомная масса 55,85, атомный радиус 0,127 нм. Чистое железо, которое может быть получено в настоящее время, содержит 99,999 % Fe, технические сорта 99,8—99,9 % Fe. Температура плавления железа 1539 °С. Железо имеет две полиморфные модификации α и γ. Модификация α - железа существует при температурах ниже 910 °С и выше 1392 °С (рис.1).  Рис.3. Кривая охлаждения чистого железа В интервале температур 1392 - 1539 °С α - железо нередко обозначают как δ - железо. Кристаллическая решетка α - железа - объемно центрированный куб с периодом решетки 0,28606 нм. До температуры 768 °С α - железо магнитно, (ферромагнитно). Температуру 768 °С, соответствующую магнитному превращению, т. е. переходу из ферромагнитного состояния в парамагнитное, называют точкой Кюри. Плотность α - железа 7,68 г/см8. γ - железо существует при температуре 910 - 1392 °С; оно парамагнитно. Кристаллическая решетка -железа гранецентрированная кубическая (а = 0,3645 нм при 910 °С). Критическую точку превращения α ↔ γ при 910 °С обозначают со ответственно Аc3(при нагреве) и Аr3(при охлаждении). Критическую точку перехода γ ↔ α при 1392 °С обозначают Aс4 (при нагреве) и Ar4 (при охлаждении). Углерод является неметаллическим элементом II периода IV группы периодической системы, атомный номер 6, плотность 2,5 г/см3, температура плавления 3500 °С, атомный радиус 0,077 нм. Углерод полиморфен. В обычных условиях он находится в виде модификации графита, но может существовать и в виде метастабильной модификации алмаза. Углерод растворим в железе в жидком и твердом состояниях, а также может быть в виде химического соединения - цементита, а в высокоуглеродистых сплавах и в виде графита. Так как железо, имеет два полиморфных превращения (при температурах 911 и 1392 °С соответственно, а также образует с углеродом химическое соединение Fe3C, то в системе существуют следующие фазы (рис.2): жидкость – жидкий раствор углерода в железе, существует выше линии ликвидус ABCD и обозначается буквой L; цементит – химическое соединение Fe3C (карбид железа). В цементите содержится 6,67% углерода. Однофазная область существования цементита представляет собой вертикальную линиюDFKL и обозначается в дальнейшем химической формулой или буквой Ц. цементит очень твердая, хрупкая фаза со сплошной ромбической решеткой и твердостью НВ 800 кг/мм2. феррит – твердый раствор углерода в α- или в -железе с решеткой ОЦК. Соответственно различают низкотемпературный α-феррит с максимальной растворимостью углерода до 0,02% и высокотемпературный δ-феррит с максимальной растворимостью углерода 0,1% при Т = 1499 °С. Область α-феррита в системе железо-углерод расположена левее линииGPQ,а -феррита – левее линииAHN; феррит обозначается буквой Ф, или в виде фаз α, δ. Феррит мягкая эластичная фаза с твердостью НВ 80 кг/мм2. аустенит – твердый раствор углерода в γ-железе с решеткой ГЦК. Максимальная растворимость углерода в γ-железе 2,14% при Т = 1147 °С.   Рис. 4. Диаграмма железо – углерод |