Дипломная работа. Дипломная работа РДГ-2. Благодаря своей относительной простоте применения, быстроте соединения различных материалов сварка находит широкое применение

Скачать 1.2 Mb. Скачать 1.2 Mb.

|

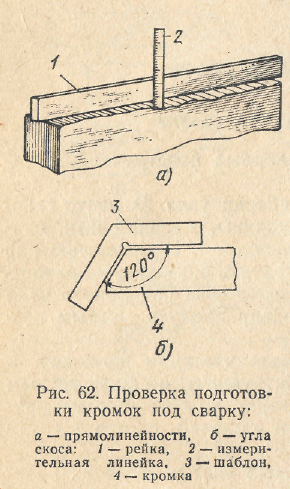

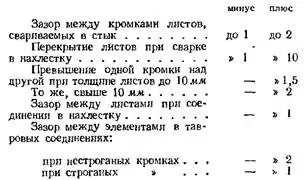

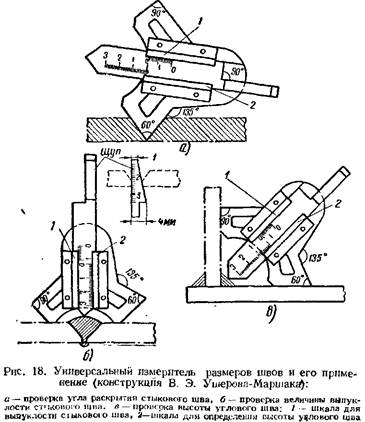

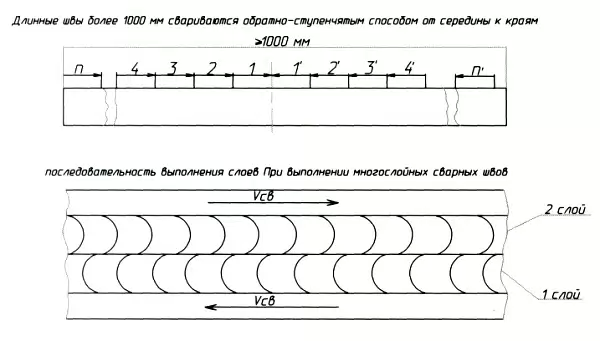

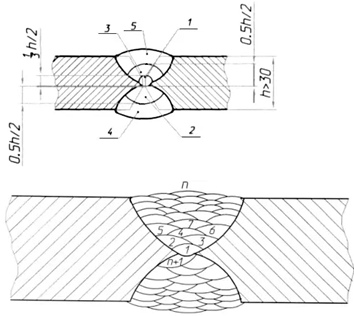

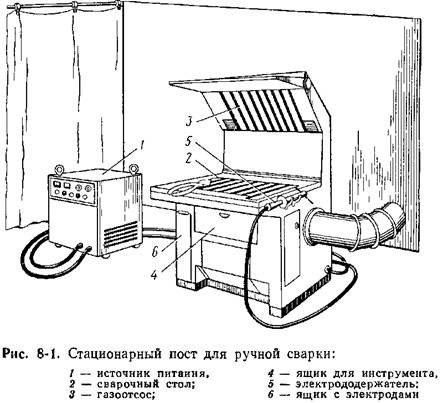

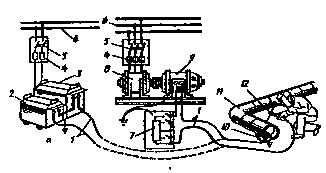

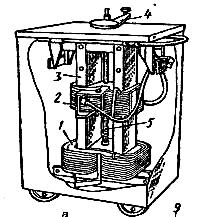

Введение Сварка – это технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их нагревании или пластическом деформировании, или совместном действии того и другого. Благодаря своей относительной простоте применения, быстроте соединения различных материалов сварка находит широкое применение. Сварка является экономически выгодным, высокопроизводительным технологическим процессом, что обеспечивает ее использование во всех в областях машиностроения, строительства, науки и техники. Например, при замене клепаных конструкций на сварные соединения экономия металлов составляет 15–20 %, а при замене литых деталей сварными – около 50 %. Сварка является необходимым технологическим процессом обработки металлов. В настоящее время сваркой соединяют разнородные и однородные материалы: металлы и неметаллы – от нескольких микрон в микросхемах до нескольких метров – в тяжелом машиностроении. Трудно назвать отрасль промышленности, которая обходилась бы без применения сварки. Сваркой соединяют детали космических кораблей, лопасти турбин, корпуса подводных лодок и самолетов, корпуса приборов и выводы микросхем. Детали, соединенные сваркой, имеют прочность, равную прочности основного металла. Различают два вида (способа) сварки по типу энергетического воздействия: • сварка плавлением (с применением тепловой энергии); • сварка давлением (с применением механической энергии). В первом случае материал в месте соединения расплавляют, а во втором процесс выполняют с приложением давления и местным нагревом или без  2 него. Энергия в зону сварки вводится в виде теплоты, упругопластической деформации, электронного, ионного, электромагнитного и других видов воздействия. Несмотря на многочисленные способы применения механизированных и автоматизированных видов сварки, масштабы применения ручной дуговой электросварки увеличиваются. Это связано с созданием новых материалов и оборудования для производственных процессов. На эти позиции ручную сварку выдвинули высокая скорость соединений металлов и технологичность процесса. Начальной и конечной операцией создания современных конструкций часто является ручная дуговая сварка. С развитием техники возникает необходимость в сварке деталей неодинаковой толщины из разных материалов. В связи с этим постоянно расширяется перечень применяемых видов и способов сварки. В настоящее время сваривают детали толщиной от нескольких микрометров (в микроэлектронике) до десятков миллиметров и даже метров (в тяже- 9 лом машиностроении). Наряду с конструкционными углеродистыми и низколегированными сталями все чаще необходимо сваривать специальные стали, легкие сплавы, сплавы на основе титана и других металлов, а также разнородные металлы и сплавы. В условиях непрерывного усложнения конструкций и роста объема сварочных работ «важное значение» имеет постоянное повышение уровня подготовки – теоретической и практической – квалифицированных специалистов. Цель работы Технология РДС стыкового соединения в вертикальном положении Задачи: -познакомится с литературой по технологии РДС стыкового соединения в вертикальном положении -подобрать материал, оборудование, инструменты и приспособления, выбрать режим сварки; -определить технологический процесс РДС стыкового соединения в вертикальном положении -изучить и правильно применить при работе правила техники безопасности; -подготовить презентацию. Профессиональные и общие компетенция: -проверить теоретический материал по изготовлению изделии; -Уметь работать с литературой; -умение работать с ПК, знание программ Microsoft Office, Microsoft PowerPoint; -умение работать в команде; -уметь разрабатывать технологический процесс сварки; -уметь выполнить контроль качества на каждом этапе работы; -уметь выявлять и устранять дефекты при выполнении работы; -уметь сравнивать и выбирать режим сварки; -приобретённые практические навыки применить при ремонте системы водоснабжения Вывод: При выполнении выпускной квалифицированной работы получил практический опыт сварки стыкового соединения в вертикальном положении 1.Требования, предъявляемые к конструкции Металл, идущий на изготовление сварных конструкций, предварительно очищают и выправляют. Очистка должна производиться до сборки узла. В месте сварки кромки тщательно очищают от ржавчины, масла, влаги, окалины, загрязнений, наличие которых приводит к образованию пор и других дефектов. Особенно следует обратить внимание на зачистку в зазоре между кромками. Если в зазор уже собранного узла попали загрязнения, его следует тщательно продуть сжатым воздухом или прожечь пламенем горелки. Очистка производится ручными и механическими проволочными щетками, иглофрезами, гидропескоструйным и дробеметным способами, пламенем многофакельной горелки, абразивными кругами, травлением в растворах кислот и щелочей, промывкой растворителями. В крупных цехах для очистки стальных листов после их правки применяют поточный струйный метод последовательной обработки листов 15%-ным раствором ингибированной * соляной кислоты при 40-45°С, промывку водой и нейтрализацию 3-5%-ным раствором кальцинированной соды, промывку и обработку 10%-ным пассивирующим раствором специального состава. Скорость перемещения листа в потоке - 0,5 м/сек. Перед сваркой кромки деталей, если это предусмотрено чертежами, подвергают обрезке, скосу и очистке. Скос кромок выполняется в соответствии с типом сварного соединения. Для получения ровной и чистой поверхности кромок их иногда обрабатывают на кромкострогальных и торцефрезерных станках, длина обработки на которых может достигать нескольких метров. Механической обработкой кромок на станках удаляют зону наклепа металла, образовавшуюся при обрезке кромок ножницами, зону термического влияния резки некоторых легированных сталей, повышают точность заготовок и устраняют деформации после кислородной резки, а также придают чашеобразную форму кромкам толстого металла (свыше 30 мм). Машинная кислородная резка является более производительным, дешевым и распространенным способом подготовки кромок под сварку, особенно при большой толщине свариваемого металла (деталей станин, листов котельных барабанов и др.). Машинная кислородная резка должна применяться в тех случаях, когда это допустимо по техническим условиям на изготовление изделия. Для ускорения процесс резки и скоса кромок выполняют одновременно несколькими резаками, установленными на одной машине под соответствующими углами наклона. Для обрезки легированных сталей, цветных металлов и их сплавов применяют кислородно-флюсовую и плазменную резку. На кромках не должно быть зарезов глубиной более 1,5 мм; прямолинейность кромок проверяется с помощью рейки и измерительной линейки, а углы скоса - шаблонами (Рис.62).  Литые заготовки перед сваркой должны быть тщательно очищены от остатков формовочной земли, а имеющаяся на поверхности литейная корка снята наждачным камнем в местах наложения сварных швов. 2.Технологический процесс сборки и сварки конструкции 2.1 Подготовительный этап Предварительно заготовленные и подготовленные к сварке детали затем поступают на сборку отдельных узлов и изделий в целом.   Сборка является весьма ответственной операцией в общем технологическом процессе изготовления сварных конструкций. При сборке важно обеспечивать требуемую точность пригонки и совпадения кромок свариваемых элементов. Сварные конструкции собирают различными способами. В некоторых случаях собирают всю конструкцию, а затем ее сваривают. Но при этом цикл сварочных работ удлиняется, а сварка собранной конструкции в ряде случаев бывает затруднена, так как сварщикам не всегда приходится выполнять швы в наиболее удобном для сварки положении. Поэтому широко распространен способ сборки и сварки крупных конструкций из предварительно сваренных узлов. В этом случае процесс изготовления ускоряется и улучшается качество выполнения сварочных работ, так как сварку узлов осуществляют в приспособлениях. Данный способ применяется при изготовлении, например, судов, вагонов, цистерн и резервуаров, мостов, каркасов зданий и др. Использование приспособлений обеспечивает точность взаимного расположения собираемых и свариваемых частей, облегчает трудоемкость сборочных работ, сокращает продолжительность процесса сборки, облегчает труд сварщика при установке, прихватке и поворотах изделия. Некоторые приспособления препятствуют короблению деталей при сварке, так как обеспечивают жесткое закрепление свариваемых частей. Точность сборки изделий под сварку зависит от их конструкции и назначения, а также способа сварки. Обычно она указывается на чертежах и в технических условиях на изготовление изделия. При ручной дуговой сварке металлоконструкций можно руководствоваться следующими допусками на точность сборки:  2.2 Сборочно-сварочный этап Для проверки точности сборки деталей под сварку используются шаблоны, измерительные линейки и щупы (рис. 17), а также универсальные измерители швов. Одна из конструкций такого измерителя и способы пользования им показаны на рис. 18. металл сварка электрод шов  При сборке необходимо учитывать возможность последующей деформации изделия под влиянием нагрева при сварке и усадке наплавленного металла. Поэтому, например, при сборке под сварку угловых швов прямой угол между деталями следует увеличивать на 2—3°, так как при усадке металла шва этот угол уменьшится. 2.3. Контрольный этап Под режимом сварки понимают совокупность показателей, определяющих протекание процесса сварки. Эти показатели называют элементами режима. Основными элементами режима дуговой сварки являются: ток, род и полярность тока, диаметр электрода, напряжение дуги и скорость сварки. При ручной сварке к ним добавляется величина поперечного перемещения конца электрода. Остальные факторы - вылет (длина) электрода, свойства покрытия, начальная температура металла, наклон электрода и основного металла - являются дополнительными элементами режима сварки. Влияние элементов режима сварки на размеры и форму шва. Размеры шва и форма провара не зависят от типа шва (валиковый шов, угловой, стыковой, сварка без разделки и зазора, сварка с разделкой и зазором), а определяются в основном режимом сварки. Основным показателем формы шва является коэффициент формы провара, представляющий отношение ширины шва к глубине провара. При дуговой сварке и наплавке он может изменяться в широких пределах - от 0,8 до 20. Уменьшение ширины шва и увеличение глубины провара уменьшает коэффициент формы провара, а противоположное изменение этих величин - увеличивает его. Величина тока. Увеличение тока увеличивает, а уменьшение - уменьшает глубину провара, При глубине провара более 0,7-0,8 толщины металла резко изменяются условия отвода тепла от нижней части сварочной ванны и может произойти сквозное проплавление металла. Чем легче металл, т.е. чем меньше его плотность, тем больше провар при токе данной величины. Так, например, один и тот же ток дает более глубокий провар при сварке алюминия, чем при сварке стали. На ширину шва изменение величины тока существенного влияния не оказывает. Род и полярность тока. При одной и той же величине тока наибольшая глубина провара получается при сварке на постоянном токе обратной полярности. При сварке на прямой полярности глубина провара меньше на 40-50%, а при сварке переменным током - меньше на 15-20%, чем при сварке на постоянном токе обратной полярности. Ширина шва при постоянном токе прямой полярности меньше, чем при сварке постоянным током обратной полярности и переменным током. Указанное изменение ширины шва становится заметным только при напряжении дуги свыше 30 в. Диаметр электрода. Уменьшение диаметра при том же токе повышает плотность тока в электроде и уменьшает подвижность дуги, что увеличивает глубину провара и сокращает ширину шва. Соответственно, при уменьшении диаметра электрода глубина провара возрастает. Ширина шва с увеличением диаметра электрода увеличивается за счет повышения подвижности дуги. Заданная глубина провара может быть достигнута и при меньшем токе за счет уменьшения диаметра электрода, однако это вызывает затруднения вследствие повышенного разогрева электрода малого диаметра. Напряжение дуги почти не оказывает влияния на глубину провара, но влияет на ширину шва. При возрастании напряжения ширина шва увеличивается, при снижении напряжения - уменьшается, что широко используется при механизированных способах сварки для регулирования ширины шва особенно при наплавке. При ручной сварке напряжение изменяется незначительно (от 18 до 22 в), что не оказывает практического влияния на ширину шва. Скорость сварки. При малых скоростях ручной сварки, составляющих 1 - 1,5 м/ч, глубина провара получается минимальной, так как в этом случае интенсивность вытеснения жидкого металла сварочной ванны из-под основания столба дуги невелика. Образующийся у основания дуги слой жидкого металла препятствует проплавлению основного металла. Повышение скорости сварки до некоторого значения, соответствующего максимальной погонной энергии дуги, увеличивает глубину провара. При практически применяемых для ручной сварки режимах скорость сварки незначительно влияет на глубину провара. Ширина шва зависит от скорости сварки: увеличение скорости уменьшает ширину шва, а уменьшение скорости - увеличивает ширину шва. Это соотношение сохраняется при всех скоростях сварки и широко используется в практике для регулирования ширины шва. Поперечное перемещение электрода сильно влияет на глубину провара и ширину шва, поэтому его широко используют при ручной сварке для регулирования формы шва. Увеличение ширины поперечных перемещений конца электрода увеличивает ширину шва и уменьшает глубину провара, и наоборот. Это связано с соответствующим изменением концентрации тепла дуги на металле. Длина (вылет) электрода. При увеличении длины электрода (или его вылета) он больше нагревается и скорость плавления его возрастает, что приводит к уменьшению тока и глубины провара. Если диаметр проволоки более 3 мм, изменение вылета ±6-8 мм не оказывает влияния на формирование шва. Если используется проволока диаметром 1-2,5 мм, указанные колебания вылета могут ухудшать формирование шва. Физические свойства покрытия или флюса. При использовании легкого флюса и электрода с легкоплавким покрытием подвижность дуги увеличивается, возрастает ширина шва и сокращается глубина провара. При повышении толщины слоя или тугоплавкости покрытия на конце электрода образуется чехольчик, ограничивающий подвижность дуги, что приводит к уменьшению ширины шва и увеличению глубины провара. Начальная температура металла в пределах от - 60 до +80° С не влияет на форму шва. Подогрев основного металла до 100-400° С приводит к увеличению ширины шва и глубины провара, причем быстрее растет ширина шва, чем провар. Предварительным подогревом свариваемого металла объясняется увеличение ширины верхних слоев при многослойной сварке и наплавке. Наклон электрода. Сварку ведут вертикальным электродом, с наклоном вперед и углом назад (относительно направления сварки). При сварке углом назад дуга сильнее вытесняет металл из ванны и глубина провара возрастает, а ширина шва уменьшается. При сварке углом вперед давление столба на поверхность металла снижается, что уменьшает глубину провара и увеличивает ширину шва по сравнению со сваркой вертикальным электродом. Наклон изделия. При сварке сверху вниз (на спуск) растет толщина слоя жидкого металла под основанием столба дуги и глубина провара от этого уменьшается; увеличивается блуждание дуги и ширима шва возрастает. При сварке снизу вверх (на подъем) толщина слоя жидкого металла под дугой уменьшается, глубина провара возрастает, а ширина шва уменьшается, так как дуга блуждает меньше. Для нормального формирования шва при ручной сварке угол наклона должен быть S-10°. При большем угле и сварке на спуск происходит подтекание жидкого металла из-под основания дуги, а при сварке на подъем - появляются непровары и подрезы по кромкам шва. Сварка на спуск применяется при выполнении круговых швов (труб, сосудов). Это снижает опасность прожогов, улучшает формирование шва и предупреждает стекание жидкого металла ванны. Выбор режима сварки. Режим сварки (тип к марку электрода, диаметр его стержня, род, полярность, напряжение, величину тока) выбирают в зависимости от вида, толщины свариваемого металла и конструкции сварного соединения. Определив условия сварки, обеспечивающие получение высококачественного сварного соединения, выбирают диаметр электрода (проволоки) и величину сварочного тока. Диаметр проводки электрода выбирается в зависимости от толщины свариваемого Металла. Для стыковых швов можно принимать: Толщину свариваемого металла, мм 0,5-1,5 1,5-3 3-5 6-8 9-12 13-20 Диаметр проволоки электрода, мм 1,5-2,0 2-3 3-4 4-5 4-6 5-6 При большом диаметре электрода повышается производительность сварки, но возможно проплавление свариваемого металла, затрудняется выполнение швов в вертикальном н потолочном положениях, возможен непровар корня шва. Поэтому первый слои многослойного шва всегда сваривается электродом диаметром 4-5 мм, за исключением швов с U-образной подготовкой, где весь шов можно сваривать электродами одного (максимально допустимого) диаметра. Вертикальные и потолочные швы свариваются электродами диаметром не более 5 мм; сварщики высокой квалификации могут такие швы сваривать электродами диаметром 6 мм. Прихваточные швы и наплавка валиками небольшого сечения выполняются электродами диаметром не более 5 мм. Сварочный ток выбирается в зависимости от диаметра электрода и марки электродного покрытия. В табл.5 приведены рекомендуемые величины тока для электродов различных марок. Если ток мал, то в сварочную ванну будет поступать недостаточно тепла и возможно несплавление основного и наплавленного металла (непровар), резко понижающее прочность сварного соединения. При слишком большой величине тока весь электрод, спустя некоторое время после начала сварки, сильно разогревается, его металл начинает быстрее плавиться и стекать в шов. Это создает излишек наплавленного металла в шве и также связано с опасностью образования непровара в случае попадания жидкого электродного металла на нерасплавленный основной металл. При выборе величины тока для сварки встык низкоуглеродистой стали в нижнем положении можно пользоваться формулой акад. К - К. Хренова: Iсв = (20 + 6d) • d, где ICВ - сварочный ток, а; d - диаметр металлического стержня электрода, мм. Способ выполнения швов зависят от их длины и толщины свариваемого металла. Условно считают швы длиной до 250 мм короткими, длиной 250—1000мм - средними и более 1000мм - длинными. Короткие швы обычно сваривают на проход . Швы средней длины сваривают либо на проход от середины к краям, либо обратно-ступенчатым способом (рис.1). Длинные швы также свариваются обратно-ступенчатым способом, или участками вразброс.  Рис.1 Сущность сварки обратно-ступенчатым способом заключается в том, что весь шов разбивается на короткие участки, длиной от 100 до 300мм и сварка на каждом отдельном участке выполняется в направлении, обратном общему направлению сварки (рис. 1) с таким расчетом, чтобы окончание каждого данного участка совпадало с началом предыдущего. В некоторых случаях при определении длины ступени за основу принимают участок, который можно заварить электродом с тем, чтобы переход от участка к участку совместить со сменой электрода. Сварка обратно-ступенчатым способом применяется с целью уменьшения сварочных деформаций и напряжений. Так же для уменьшения перегрева металла сварку по возможности желательно вести на вертикал с верху в низ. Применять правильные типы соединений металла и разделки сварного шва. При сварке металла большой толщины шов выполняется за несколько проходов. При этом заполнение разделки может производиться слоями (рис 3,а) или валиками (рис 3,б). При заполнении разделки слоями каждый слой шва выполняется за один проход. При заполнении разделки валиками в средней и верхней частях разделки каждый слой шва выполняется за два или более проходов, путем наложения отдельных валиков. С точки зрения уменьшения деформаций из плоскости первый способ предпочтительнее второго. Однако при сварке стыковых швов не всегда удобно выполнять очень широкие валики в верхней и средней частях разделки. Поэтому на практике 1-й способ чаще применяется при сварке угловых швов, 2-й — стыковых.  При сварке толстого металла выполнение каждого слоя на проход является нежелательным, так как это происходит к значительным деформациям, а также может привести к образованию трещин в первых слоях. Образование трещин вызывается тем, что первый слой шва перед наложением второго слоя успевает полностью (или почти полностью) остыть. Вследствие большой разницы в сечениях наплавленного слоя и свариваемого металла все деформации, возникающие при остывании неравномерно нагретого металла, сконцентрируются в металле шва. При этом запас пластичности может оказаться недостаточным, что приведет к трещинообразованию. Для предотвращения образования трещин заполнение разделки при сварке толстого металла следует производить с малым интервалом времени между наложением отдельных слоев. Если по окончании шва сразу оборвать дугу, то образуется незаполненный металлом кратер, который ослабляет сечение шва и может явиться началом образования трещин. Поэтому при окончании шва всегда должна производиться заварка кратера, которая осуществляется сваркой в течение некоторого времени без перемещения электрода вдоль свариваемых кромок, а затем постепенным удлинением дуги до ее обрыва. Сварка швов в вертикальном положении затруднена, так как металл сварочной ванны под воздействием силы тяжести стекает вниз. Для уменьшения воздействия силы тяжести на металл сварочной ванны сокращают объем самой сварочной ванны путем снижения сварочного тока на 15-20 %. Диаметр электрода не должен превышать 4-5 мм. Сварка вертикальных швов выполняется снизу вверх или сверху вниз. Наиболее удобной является сварка снизу вверх. При этом дуга возбуждается в самой нижней точке шва. Как только нижняя часть сварочной ванночки начинает кристаллизоваться, образуется площадка, на которой удерживается капли металла; электрод отводится чуть вверх и располагается углом вперед. При сварке сверху в начальный момент электрод располагается перпендикулярно к поверхности, и дуга возбуждается в верхней точке шва, после образования капли жидкого металла на детали, электрод наклоняется под углом 10-15 градусов, так, чтобы дуга была направлена на расплавленный металл. При сварке сверху вниз глубина проплавления значительно меньше, поэтому она применяется, как правило, при сварке тонкого металла. Для улучшения формирования шва при сварке вертикальных швов должна поддерживаться короткая дуга. При сварке снизу вверх поперечные колебания не производятся или они должны быть очень незначительными. Сварка горизонтальных швов сложнее, чем сварка вертикальных швов. Она выполняется сварщиками высокой квалификации. При ручной сварке штучными электродами необходимо устройство пунктов питания сварочным током для быстрого переключения сварочных проводов. Не менее важным мероприятием является применение электрододержателей для быстрой смены электродов, а также приспособлений для ускоренного поворота деталей и т.д. Разработка технических мероприятий связана с внедрением новейших способов сварки или усовершенствованием сварочного оборудования и технологии сварки. Вместо V-образной разделки кромок желательно применять Х-образную. Целесообразно применять электроды с большим коэффициентом наплавки, например, электрод МР-3 имеет коэффициент наплавки 8,5 г/(А. ч) , а электрод ИТС-1-12 г/(А.ч) при прочих равных характеристиках. Для повышения производительности РДС можно повышать сварочный ток до верхнего передела, рекомендуемого для данного диаметра электрода, можно производить сварку опиранием на чехольчик, трехфазной дугой, наклонным или лежачим электродом. При сварке двухсторонних угловых швов на постоянном токе можно сваривать одновременно с двух сторон методом "дуга в дугу" и т.д. 3.Используемое оборудование 3.1 Сварочный пост Сварочный пост - это рабочее место сварщика. Стационарный сварочный пост РДС комплектуется: 1. Система вентиляции, 2  . освещение 3. заземление, 4. источник питания сварочной дуги (ИПД), 5. сварочные кабели - прямой и обратный, 6. электрододержатель, 7. стол и стул сварщика, 8. стакан для электродов, 9. ёмкость для металлоотходов и огарков, 10. инструменты: (металлическая щётка, щётка смётка, напильник, молотки, линейка, угольник, чертилка, шаблон мел, ножовка, ножницы, зубило, молоток для шлака, клеймо). 11. сборочно-сварочные приспособления, 12. спецодежда, 13. маска (щиток), 14. медицинская аптечка, 15. средства пожаротушения. Площадка для сварки конструкции: должна быть с ровным полом, оборудована специальными защитными шторками, находиться под навесом или в цеху. На нестационарных рабочих местах изделие при сварке неподвижно, а сварщик перемещается от шва ко шву по трубам. В зависимости от типа рабочего места сварщика зависит и его организация, а также оснащенность его оборудованием и инструментом. Рабочие места сварщиков комплектуются: а) стационарные рабочие места: сварочным оборудованием, устройствами для сварки и инструментом; приспособлениями для подачи и уборки деталей; приспособлениями для крепления или размещения деталей при сварке; устройствами для вентиляции, как правило, стационарными; кабиной сварщика; б) нестационарные рабочие места; сварочным оборудованием, устройствами для сварки, инструментом; приспособлениями для крепления или размещения узлов или изделий при сварке; переносными устройствами для вентиляции зоны сварки; устройствами (переносными) для защиты зоны сварки от излучения дуги. От правильной организации рабочего места сварщика, оснащенности его необходимым оборудованием, инструментом и приспособлениями, правильного размещения этого оборудования на рабочем месте зависит и эффективность его труда и производительность. Основными элементами организации труда сварщиков на рабочих местах, от которых зависит наивысшая производительность труда и высокое качество, будут следующие: а) своевременность получения задания; б) наличие соответствующего оборудования, поддержание его в работоспособном состоянии и правильное его размещение; в) своевременность доставки на рабочие места материалов, заготовок, деталей и др.; г) высокая надежность оборудования и высокое качество материалов; д) действенный контроль качества сварных соединений; е) поддержание на рабочем месте надлежащего порядка. Из изложенного следует, что организация рабочего места сварщика в каждом конкретном случае должна быть тщательно продумана и научно обоснована, так как от этого зависит эффективность его труда. 3.2 Источник питания сварочной дуги Источником питания дуги переменным током является сварочныйтрансформатор, постоянным – сварочные выпрямители и генераторы. Современные инверторные источники тока для сварки –– позволяют получать на выходе как постоянный, так и переменный ток и широкий спектр вольт-амперных характеристик. В полевых условиях применяют сварочные агрегаты: генераторы с приводом от двигателя внутреннего сгорания. ЗАНИЯ. ПОСОВЕТУЙТЕСЬ С ВРАВнешня вольт-амперная характеристикаисточника питания – это зависимость между напряжением на выходе источника и током в цепи при установившемся режиме. Источники тока для сварки могут иметь различные типы характеристик (рис. 49): 1 – крутопадающая, 2 – пологопадающая, 3 – жёсткая, 4 – возрастающая. Идеализированная внешняя характеристика 5 наилучшим образом удовлетворяет требованиям к источнику сварочного тока. Именно такая характеристика у инверторных источников питания. Для ручной дуговой сварки используют источники только с крутопадающими характеристиками. Почему это так важно? Длина дуги при ручной сварке всегда колеблется, но нужно обеспечивать постоянную силу тока I, чтобы размеры сварочной ванны и сечение шва были постоянными. Ток и напряжение на выходе источника равны току и напряжению дуги, значит, режим горения дуги определяется точкой пересечения характеристик источника и дуги (рис. 50). Таких точек две: точка A и точка B. Но устойчивое горение дуги возможно только на режиме точки B. Если ток дуги случайно снизится, то источник будет выдавать большее напряжение, чем потребляет дуга. Поэтому ток в цепи увеличится до значения IB, процесс вернётся к параметрам точки B. Если ток дуги случайно возрастёт, то напряжение дуги превысит выдаваемое источником. Поэтому ток в цепи уменьшится до значения IB, и процесс также вернётся к параметрам точки B. В точке B наблюдается самоустанавливающееся равновесие, а в точке A отклонения по току приведут либо к обрыву дуги, либо к переходу в точку B. Отсюда следует, что при крутопадающей характеристике источника ток практически не зависит от длины дуги. Для регулирования тока при РДС меняют внешнюю характеристику источника питания. Для этого в конструкции источника питания предусмотрены устройства ступенчатого и плавного регулирования, например, дроссель (катушка индуктивности). 3.3 Инструменты и средства защиты сварщика Для электросварки Ручную дуговую сварку производят электротоком, который через электрододержатель и сварочный провод подводится к электроду от источника тока и по второму проводу - к свариваемому металлу (рис.3). Для электросварки применяется трансформатор ТД-306 У2. (рис.4). В таблице 4 приведены технические характеристики трансформатора. Таблица 4 - Технические характеристики трансформатора

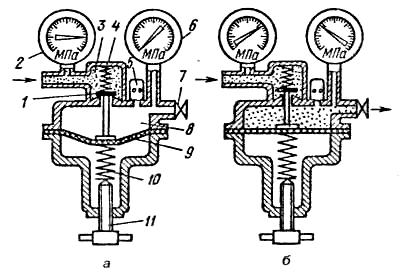

Электрододержатель - приспособление для закрепления электрода и подвода к нему тока (рис.6). Среди всего многообразия применяемых электрододержателей, наиболее безопасными являются пружинные, изготавливаемые по требованиям и классификации ГОСТ 14651-78Е: I типа - для тока до 125 А; II типа - для тока 125 - 315 А; III типа - для тока 315-500 А. По конструкции различаются винтовые, пластинчатые, вилочные и пружинные электрододержатели. Щитки сварочные изготавливаются двух типов: ручные и головные из легких негорючих материалов по ГОСТ 12.4.035-78. Масса щитка не должна превышать 0,50 кг.7 Кабели и сварочные провода необходимы для подвода тока от источника питания к электрододержателю и изделию. Кабели изготавливают многожильными (гибкими) по установленным нормативам для электротехнических установок согласно ПУЭ из расчета плотности тока до 5 А/мм2 при токах до 300 А. Электрододержатели присоединяются к гибкому (многожильному) медному кабелю марки ПРГД или ПРГДО (ГОСТ 6731-77Е). Применять провод длиной более 30 м не рекомендуется, так, как это вызывает значительное падение напряжения в сварочной цепи. 8  Рисунок 3 - Ручная дуговая сварка: а - переменным током; 1 - провода; 2 - дроссель; 3 - трансформатор; 4 - предохранители; 5 - рубильники; 6 - электрическая сеть; 10 - зажим; 11 - трубопровод; 12 - электрододержатель.  Рисунок 4 - Устройство трансформатора ТД-306 У2: 1,2 - катушки; 3 - сердечник; 4 - рукоятка; 5 - винт.  Рисунок 5 - Типы электрододержателей: а - вилочный; 6 - щипцовый; в - завода "Электрик"; г - с пружинящим кольцом. При электродуговой сварке энергия, расходуемая на нагрев и плавление металла, выделяется дуговым разрядом, возникающим между свариваемым металлом и электродом. 5 Для газовой сварки Для выполнения ручной газовой сварки используют баллоны, редукторы, шланги и горелку. Давление горючих газов, находящихся в баллонах, снижают до давления, необходимого для работы горелки (0,1-0,4 МПа), ацетиленовыми и кислородными редукторами. Из баллона можно отбирать газ до остаточного давления не ниже 0,05 МПа. Полностью выпускать газ из баллона нельзя, так как при этом на заводе потребуется проверка баллона. Сварочная горелка служит для смешения горючего газа с кислородом и получения сварочного пламени. Количество кислорода и ацетилена, подаваемое к горелке, регулируют соответственно вентилями. В инжекторе кислород и ацетилен смешиваются, и через наконечник горючая смесь поступает в мундштук. Смесь сгорает на выходе из мундштука, создавая пламя, которое расплавляет металл. Горелки комплектуются несколькими сменными наконечниками, позволяющими сваривать детали различной толщины. Ручная газовая сварка выполняется с использованием кислорода и ацетилена (рис. 7). Ацетилен может вырабатываться при помощи генератора или поставляется к месту сварки в баллонах белого цвета с черной надписью "ацетилен". Для предотвращения взрыва ацетиленовый баллон заполняется пористой массой (пемза, активированный уголь и т.д.). Рукава служат для подвода газа в горелку или резак. Рукава резиновые для газовой сварки и резки металлов изготавливаются по техническим условиям ГОСТ 9356-75 или по требованиям международного стандарта Per. № ИСО 3821-77. Требования ГОСТа 9356-75 распространяются на резиновые рукава с нитяным каркасом, применяемые для подачи под давлением ацетилена, городского газа, пропана, бутана, жидкого топлива и кислорода к инструментам для газовой сварки или резки металлов. При монтаже санитарно-технических систем наиболее широко применяют ручную газовую сварку (рис. 7). В процессе сварки пламя газов, сжигаемых на выходе из горелки (рис. 9), нагревает кромки соединяемых деталей. Температура пламени достигает 3150°С.  Рисунок 6 - Оборудование для газовой сварки: 1,4 - баллоны, 2, 3 - редукторы, 5 - шланги; 6 - труба; 7 - горелка  Рисунок 7 - Схема одноступенчатого редуктора: а - редуктор закрыт; б - редуктор открыт; 1 - клапан; 2,6 - манометры; 3, 8 - камеры; 4, 10 - пружины; 5 - предохранительный клапан; 7 - вентиль; 9 - мембрана; 11 - винт.  Рисунок 8 - Горелка: а - общий вид; б - разрез; в - сменные наконечники; 1 - мундштук; 2 - наконечник; 3 - инжектор; 4,7 - вентили; 5, 6 - ниппеля.  4.Правила безопасности Организация и выполнение сварочно наплавочных работ должны осуществляться в соответствии с требованиями ГОСТ 12.3.003-86. Работы электро сварочные. Общие требования безопасности, правилами техники безопасности и производственной санитарии для сварочных предприятий. Правилами технической эксплуатации сварочного оборудования. Правилами техники безопасности при эксплуатации . Правилами пожарной безопасности на рабочем месте сварщика. Ответственность за соблюдение правил и требований техники безопасности.  Пожарной безопасности и производственной санитарии при производстве сварочно наплавочных работ возлагается на мастера цеха .Ответственность за соблюдение электро безопасности возлагается на электрика цеха имеющий разряд не ниже 4.Не допускается ремонт и чистка сварочного оборудования которое находится под напряжением. Электросварщикам производящим работу сидя или лежа на сварочных конструкциях должны выдаваться резиновые диэлектрические коврики в соответствии с ГОСТ-4007-75. Пожарной безопасности и производственной санитарии при производстве сварочно наплавочных работ возлагается на мастера цеха .Ответственность за соблюдение электро безопасности возлагается на электрика цеха имеющий разряд не ниже 4.Не допускается ремонт и чистка сварочного оборудования которое находится под напряжением. Электросварщикам производящим работу сидя или лежа на сварочных конструкциях должны выдаваться резиновые диэлектрические коврики в соответствии с ГОСТ-4007-75. При работе электросварщики должны выдаваться спец одежда спец обувь и средство индивидуальной зашиты в соответствии с нормами бесплатной выдачи спецодежды, спец обуви и других средств ( рис8).    Рис. 8. (спец одежда)  В настоящей выпускной квалификационной работе в целях интенсификации производства, повышения качества изготавливаемой продукции, разработан участок по ремонту системы водоснабжения. Рассматривая последовательностьнаплавки, освоил приемы описания технологического процесса. Научился проводить анализ работы, контролировать свои действия. Приобрел навыки работы с компьютером. Возникающие при заварке трещин остаточные напряжения и термическое воздействие влияют на ухудшение структуры околошовной зоны, что приводит к повторному появлению трещин при эксплуатации. А замена режущей кромки в сборе обеспечивает более продолжительную работу при знакопеременных нагрузках до возникновения усталостных разрушений основного металла. Также, в данной работе приведено обусловлен выбор способа сварки, оборудования и сварочных материалов. Ремонт системы водоснабжения выполнен согласно технологическому процессу.  Для проведения сварных работ была описана работа. Для проведения сварных работ была описана работа. Цели и задачи выполнены. Список литературы. 1 Виноградов В.М. Оборудование и технология дуговой сварки. - М.: Академия, 2013 2 Виноградов В.С. Электрическая дуговая сварка: учебник. – М.: Академия, 2013, - 320 с. 3 Вознесенская И.М. Основы теории ручной дуговой сварки: учебное пособие. – М.: Академкнига, 2014 – 160 с. 4 Галушкина В.Н. Технология производства сварных конструкций: учебник. - М. Академия, 2014 – 192 с. 5 Герасименко А.И. Основы электросварки: учеб. пособие. – Р/на Дону: Феникс, 2014 6 Галкина О.Н. Ручная дуговая сварка (наплавка) неплавящимся электродом в защитном газе: учебник. М.: Академия, 2018 -176 с. 7 Лялякин, В.Н. Частично механизированная сварка(наплавка) плавлением: учебник для СПО. – М.: Академия, 2019 - 192 с. 8 Маслов В. И. Сварочные работы: учебник для СПО, - М.: Академия, 2017 – 288 с. 9 Маслов В.И. Производство сварных конструкций: учебное пособие для СПО. – М.: Академия, 2017 – 288 с. 10 Овчинников В.В. Дефекация сварных швов и контроль качества сварных соединений: учебник. – М.: Академия, 2014 – 224 с. 11 Овчинников В.В. Расчет и проектирование сварных конструкций. Учебник для СПО. - М.: Академия, 2017 – 256 с. 12 4 Овчинников В.В. Технология электросварочных и газосварочных работ: учебник. – М.: Академия, 2014 – 272 с. 13 Овчинников В.В. Технология ручной дуговой и плазменной сварки и резки металлов: учебник. – М.: Академия, 2014 – 240 с. 14 Сварочные работы. Практическое пособие\ сост. Ю.Ф. Подольский. – Харьков, 2018 – 352 с. 15.Технология сварочных работ. Учебник для СПО \Черепахин А.А., Виноградов В.М., Шпунькин Н.Ф.- М.: Юрайт, 2017 16 Чернышов Г.Г. Сварочное дело: Сварка и резка металлов: учебник. - М.: Академия, 2014 – 496 с. 16 Чернышов Г.Г. Технология сварки плавлением и термической резки: учебник. – М.: Академия, 2013 – 240 с 17 Ярушин С.Г. Технологические процессы в машиностроении. Учебник для |