такелажные работы лекция. Лекция. Такелажные работы

Скачать 0.74 Mb. Скачать 0.74 Mb.

|

|

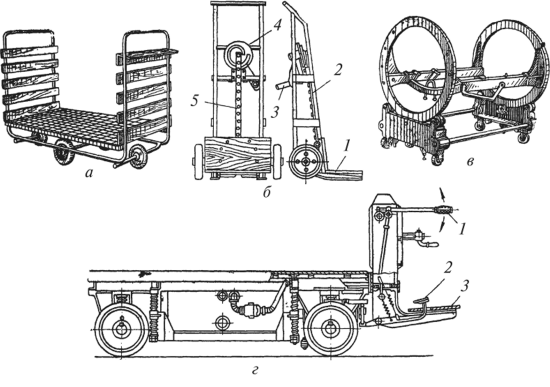

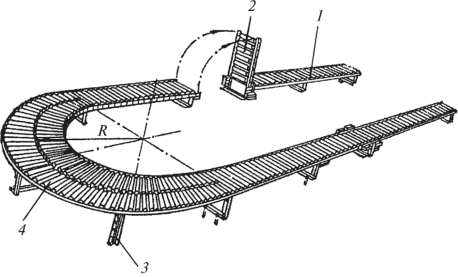

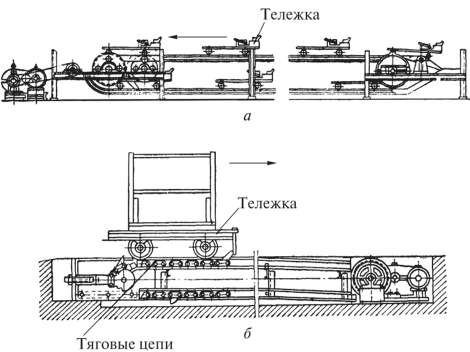

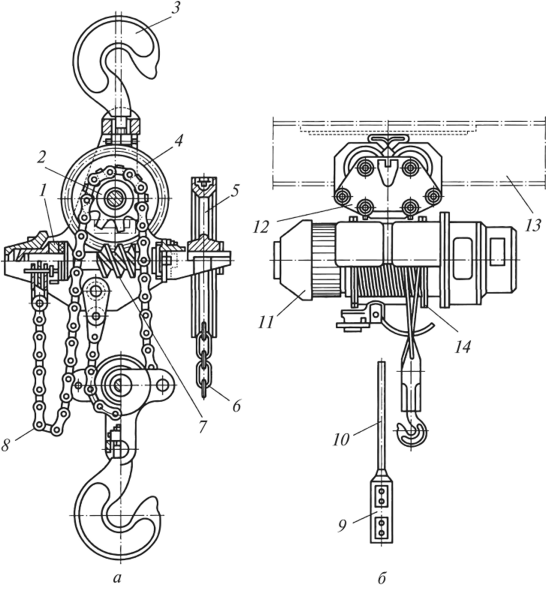

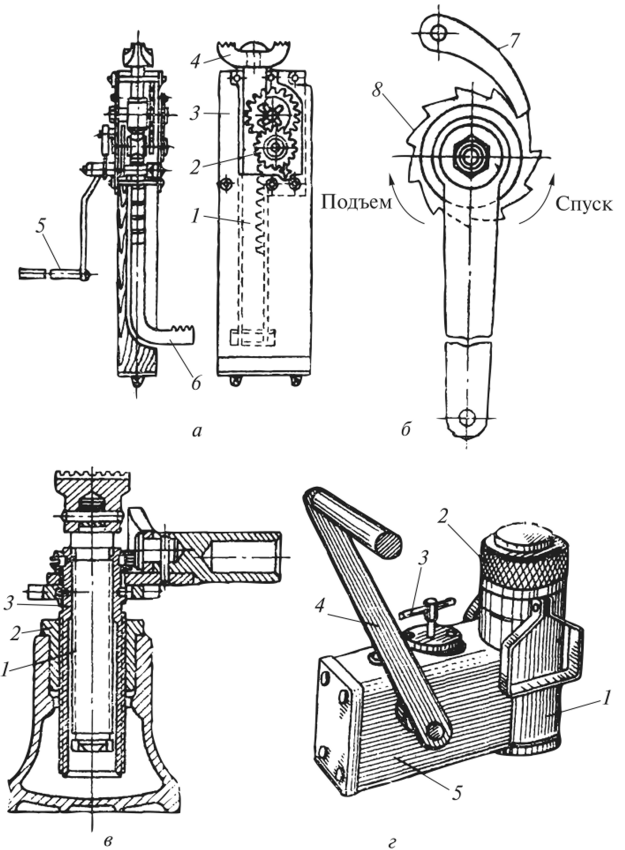

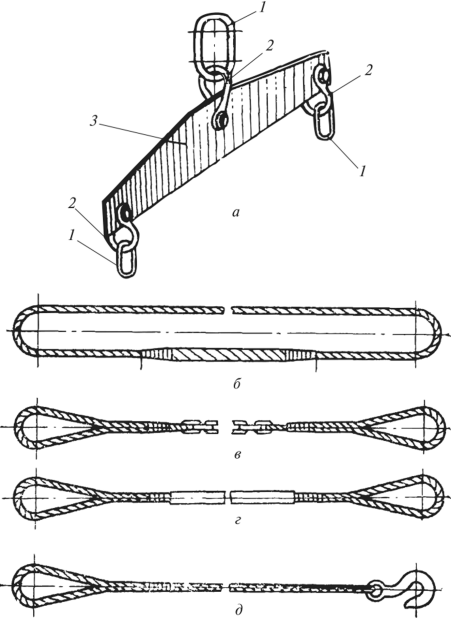

ТАКЕЛАЖНЫЕ РАБОТЫ Транспортное оборудование слесарно-сборочных цехов Механизация подъемно-транспортных операций при выполнении слесарно-сборочных работ не только облегчает труд рабочих, но и обеспечивает значительное повышение производительности. Детали и узлы массой более 16 кг при сборке, как правило, должны подниматься и перемещаться с помощью универсальных или специальных подъемно-транспортных средств. Такелажными работами называют подъем, опускание и перемещение грузов при разметке и сборке крупногабаритных деталей с применением подъемно-транспортного оборудования. По своему назначению подъемно-транспортное оборудование делится на две группы — подъемные механизмы и транспортные устройства. При этом многие подъемные механизмы (например, мостовые краны) выполняют одновременно и транспортные операции, а часть транспортных устройств (например, монорельсы) снабжается подъемными механизмами (электроталями). К транспортному оборудованию слесарно-сборочных цехов относят ручные и механизированные тележки, а также рольганги и конвейеры. В качестве подъемных механизмов в слесарно-сборочных цехах выступают мостовые краны, кран-балки, консольные краны, электротали, поворотные краны с ручными талями, электроталями и пневматическими подъемниками, домкраты и специальные подъемные устройства. Ручные тележки служат для транспортирования разнообразных грузов внутри слесарно-сборочного цеха, а также передачи деталей и узлов с одной операции на другую или на склад. По конструкции и способам передвижения ручные тележки разделяются на безрельсовые и рельсовые. В зависимости от конструкции, определяемой назначением, ручные тележки можно разделить на следующие основные группы: тележки общего назначения, тележки с подъемными приспособлениями и механизмами и специальные тележки для сборочных работ. Тележки общего назначения и для перевозки различных грузов применяются для перевозки заготовок, деталей, узлов и т.п. на небольшие расстояния (рис. 17.1, а).  Рис. 17.1. Тележки: а - общего назначения; б- с подъемным приспособлением; в - для сборочных работ; г - самоходные Ручные безрельсовые тележки с подъемными приспособлениями и устройствами позволяют значительно сократить время на погрузочно-разгрузочные работы. Грузоподъемность их колеблется от 100 до 3000 кг. В тележке, показанной на рис. 17.1, б, подъем и опускание площадки 1 с грузом осуществляются специальным подъемным механизмом, состоящим из рейки 5 и диска 4, имеющего выпуклую торцовую спираль. При вращении рукоятки 3 диск своей спиралью заходит между роликами на осях рейки и поднимает рейку вместе с грузовой площадкой 1. Между грузовой площадкой и трубами каркаса тележки установлены ролики 2, которые уменьшают трение при подъеме площадки. Тележка обеспечивает подъем грузов массой до 200 кг на высоту до 1 м. Специальные тележки для сборочных работ изготовляют с учетом конфигурации собираемых узлов или изделий. Ими пользуются главным образом в условиях серийного и массового производства. Пример такой тележки показан на рис. 17.1, в. Здесь предусмотрена подвижная верхняя часть, дающая возможность устанавливать при выполнении сборочных операций объект сборки в наиболее удобное для сборщика положение. Применение ручных тележек оправдывается экономически и технически только при транспортировании небольших грузов на короткие расстояния. Механизированные (самоходные) тележки используются при перемещении тяжелых грузов, а также любых грузов на значительные расстояния в современных слесарно-сборочных цехах наряду с мостовыми кранами, конвейерами, рольгангами и т.п. Основным видом механизированных (самоходных) безрельсовых тележек для слесарно-сборочных цехов являются электротележки (электрокары) (рис. 17.1, г). Четырехколесные электротележки бывают с неподвижной платформой и подъемной. Управление электротележками производится с помощью педалей 2 и рукоятки 7, расположенных на специальной площадке 3. Удобны в эксплуатации аккумуляторные тележки, которые могут перемещаться как по безрельсовым, так и рельсовым путям. Рольганги применяют для перемещения деталей, узлов и изделий в горизонтальном направлении в слесарно-сборочных цехах. Рольганги подразделяются на приводные, когда груз перемещается за счет трения вращающихся от двигателя роликов, и неприводные, когда перемещение производится под действием приложенной к грузу толкающей силы.  Рис. 17.2. Рольганг В слесарно-сборочных цехах чаще используются неприводные рольганги (рис. 17.2), установленные на опорах-стойках 3. Такие рольганги могут иметь прямолинейные 1 и криволинейные ^/секции. Для сохранения цеховых проходов применяют откидные секции 2. По окончании сборочной операции узел или изделие по роликам перемещается от одного рабочего места к другому. Для передвижения по рольгангам грузов, не имеющих плоских опорных поверхностей, применяют специальные поддоны. Большое преимущество рольгангов в том, что при помощи криволинейных секций можно осуществлять поворот собираемых узлов на 90° и даже на 180°. Конвейеры разных типов представляют собой транспортные устройства, которые служат для принудительного перемещения собираемых узлов или изделий при поточной сборке в серийном и массовом производстве. Основные типы конвейеров — ленточные, пластинчатые, тележные, цепные напольные и подвесные. Ленточные конвейеры используют при сборке мелких и легких узлов и изделий. Несущим органом таких конвейеров служит тканевая прорезиненная лента шириной от 200 до 800 мм. Рабочая часть ленты обычно скользит со скоростью от 1 до 18 м/мин по гладкому металлическому столу, а холостая ветвь опирается на ролики (рис. 17.3, а). Обычно эти ленты встраиваются в длинные столы или верстаки, за которыми сидят еле17.1. Транспортное оборудование слесарно-сборочных цехов 367 сари-сборщики. Простота конструкции и изготовления ленточных конвейеров делает их незаменимыми при организации поточной сборки небольших легких аппаратов и узлов.  Рис. 17.3. Ленточный (а) и пластинчатый (б) конвейеры: 1 — электродвигатель; 2 — редуктор; 3 — ведущий барабан; 4 — лента; 5 — ведомый барабан; 6 — натяжное устройство Пластинчатые конвейеры отличаются от ленточных тем, что в них вместо бесконечной ленты применяется настил из отдельных деревянных или металлических пластин, прикрепляемых к звеньям двух бесконечных пластинчатых втулочно-роликовых цепей, натянутых на две пары звездочек (рис. 17.3, б). Скорость пластинчатых конвейеров обычно не превышает 3 м/мин. Такие конвейеры используются не только для сборки мелких и средних узлов и изделий; на Горьковском автозаводе на них собирают кабины и кузова легковых машин. Тележный конвейер представляет собой цепной конвейер с прикрепленными к его тяговым цепям тележками-платформами, на которых устанавливают собираемые изделия (рис. 17.4, а). Тележки конвейера обеспечивают не только транспортирование собираемого изделия, но и поворот его в положение, удобное для сборки. Расстояние между тележками определяется габаритами собираемого изделия, удобством и ритмом сборки. В зависимости от формы организации сборки движение тележек может быть непрерывным со скоростью 0,3—3 м/мин или периодическим со скоростью до 6 м/мин.  Рис. 17.4. Тележный (а) и цепной напольный (б) конвейеры Цепные напольные конвейеры используют для поточной сборки крупных тяжелых узлов и изделий. Узел или изделие собирают на одной или двух тележках, катки которых опираются на рельсы или стальные пластины, вмонтированные в пол. Тележки с помощью сцепок присоединяют к тяговой цепи, расположенной в канаве ниже уровня пола (рис. 17.4, б). Освободившиеся тележки возвращают по параллельному пути вручную или с помощью аналогичного, но менее мощного тягового механизма. Подвесные конвейеры служат для транспортирования деталей и узлов на сборку и готовых изделий на испытательные станции или в отделения окраски; они применяются также в качестве сборочных конвейеров. Путь подвесного конвейера обычно выполняют в виде прикрепленного к строительным конструкциям монорельса 1 (рис. 17.5, а), по которому движутся каретки 2, соединенные разборной блочной или пластинчатой цепью 3.  Рис. 17.5. Подвесные конвейеры: а - на монорельсе; б—с подвесками; в - с траверсами Рабочие каретки предназначены для крепления груза, а холостые — для поддержки цепи. К рабочей тележке прикрепляют подвески (рис. 17.5, б), на которых размещают транспортируемые детали и узлы. Тяжелые грузы подвешивают на две каретки через траверсы (рис. 17.5, в). В требуемых местах эти тележки могут быть остановлены и переведены на другие (отводные) пути, а затем снова возвращены обратно. Перемещение подвесок по отводным путям может производиться вручную, под действием собственного веса или автоматически. Переход транспортируемых подвесок с грузами с основной ветви конвейера на отводную и обратно осуществляется посредством выходных и входных переводных стрелок. Управление стрелками может производиться вручную от пневмоцилиндра или с помощью электромагнита. Ручное управление стрелками невыгодно при больших грузопотоках и применяется редко. При автоматическом управлении команда на включение электромагнита или пневмоцилиндра, управляющего работой стрелки, подается специальными адресующими устройствами. Грузоподъемные механизмы слесарно-сборочных цехов Краны мостовые, кран-балки, поворотные краны, настенные передвижные краны и т.п. получили наибольшее распространение для различных грузоподъемных и транспортных операций в сборочных цехах машиностроительных заводов, особенно в единичном и мелкосерийном производстве. Мостовые краны — наиболее универсальные и распространенные механизмы, при помощи которых осуществляются не только подъемные, но и транспортные операции. Грузоподъемность их колеблется в очень широких пределах — от 5 до 250 т и более. Мостовые краны грузоподъемностью 15 т и более имеют два крюка — главный и вспомогательный, которые можно использовать одновременно или независимо один от другого. Грузоподъемность вспомогательного крюка в 4—10 раз меньше грузоподъемности главного. Вспомогательный крюк на кранах грузоподъемностью более 15 т служит для подъема легких грузов. Кран-балки — легкие мостовые краны, предназначенные для подъема и перемещения груза вдоль цеха (пролета). Подъемным механизмом здесь служит тельфер 2 (рис. 17.6, а), передвигающийся по нижним полкам двутавровой балки 1. В зависимости от конструкции кран-балки подразделяются на нормальные двухопорные и подвесные. Подкрановые пути подвесных кран-балок, выполненные обычно в виде двутавровой балки 3, подвешиваются к перекрытию здания. Перемещение кран-балки по подкрановым путям может производиться вручную или от электродвигателя с пола. Длина подвесных кран-балок — от 3 до 12 м, грузоподъемность — от 0,25 до 5 т. Для передачи груза из одного пролета в другой применяют кран-балки с выдвижной кареткой, где тельфер перемещается не по двутавру, а по специальной вы-  Рис. 17.6. Краны: а — кран-балка подвесная: 1 — мост; 2 — тельфер; 3 — тележка холостая; 4 — тележка приводная; б — настенный поворотный кран: / — лебедка; 2— цепное колесо; 3 — тележка; 4 — канат движной балке. Использование таких кран-балок уменьшает количество транспортных операций и ускоряет их. Настенные передвижные краны весьма удобны для подъема и перемещения грузов, а также для обслуживания сборочных мест, расположенных вдоль стен и колонн. Настенный консольный кран устанавливается на подкрановом пути и может не только поднимать и перемещать груз вдоль подкрановых путей, но и за счет поворота консоли перемещать его на угол до 180° (рис 17.6, б). Привод консоли осуществляется от электродвигателя. Грузоподъемность консольных кранов — от 6 до 7,5 т при вылете стрелы 2—8 м. Заметим, что настенные и поворотные краны не мешают выполнять работу одновременно и мостовому крану, расположенному над ними. Тали, тельферы — грузоподъемные механизмы, применяемые в слесарно-сборочных цехах среднего и тяжелого машиностроения для выполнения подъемных и транспортных операций. Ручные тали подразделяются на тали с червячной передачей и шестеренчатые. Тали с червячной передачей получили наибольшее распространение. При вращении тягового колеса 5 с помощью тяговой цепи 6 (рис. 17.7, а) приводятся во вращение червяк 7, а вместе с ним червячное колесо 4 и сидящая с ним на одной оси звездочка 2. Через звездочку 2 перекинута грузовая цепь 8, на которой подвешен подвижный блок с грузовым крюком. В зависимости от направления вращения звездочки грузовая цепь укорачивается или удлиняется, соответственно подвижный блок с грузовым крюком и подвешенным грузом поднимается или опускается. Тали снабжены дисковым тормозом 1 грузоупорного типа, замыкающимся от осевого усилия червяка. Червячные тали применяются для подъема грузов массой от 0,5 до 10 т при высоте подъема до 3 м, а иногда и до 10 м. Скорость подъема груза невелика — от 0,25 до 1,2 м/мин. У шестеренчатых талей с зубчатой планетарной передачей скорость подъема значительно выше. Грузоподъемность шестеренчатых талей достигает 20 т, а высота подъема может доходить до 12 м. При сборке выгодно применять ручные малогабаритные рычажные шестеренчатые тали, поскольку их можно использовать не только для подъема и опускания, но и для подтягивания грузов. Преимуществом шестеренчатой рычажной тали является возможность точного перемещения грузов.  Рис. 17.7. Таль (а) и тельфер (б): 1 — тормоз; 2 — звездочка; 3 — подвесной крюк; 4 — червячное колесо; 5 — тяговое колесо; 6 — тяговая цепь; 7— червяк; 8— грузовая цепь; 9— пульт управления; 10— гибкий кабель; 11 — электродвигатель; /2 —тележка; 13 — монорельс; 14 — канатный барабан Тали обоих видов подвешиваются своим подвесным крюком 3 (рис. 17.7, а) к балке над местом сборки или к специальной тележке, позволяющей передвигать тали и увеличивать зону обслуживания. Тали с ручным приводом применяют главным образом для подъема и перемещения грузов на небольшие расстояния и выполнения вспомогательных операций при монтажных работах. Электроталъ (тельфер) представляет собой таль с электроприводом 11 (рис. 17.7, б), связанную с тележкой 12, которая снабжена ручным или электрическим механизмом передвижения. Тельферы применяют как для вертикального подъема и спуска грузов, так и для горизонтального их перемещения по монорельсовому пути. Домкраты — переносные грузоподъемные механизмы, предназначенные для подъема груза на небольшую высоту. По своим конструктивным особенностям они разделяются на реечные, винтовые, гидравлические и др. Реечные домкраты обычно имеют грузоподъемность не более 20 т. Подъем груза в них производится выдвиганием рейки 1 (рис. 17.8, а) из корпуса 3 домкрата. Перемещение рейки осуществляется от шестерни, сцепленной с рейкой и приводимой во вращение рукояткой 5 непосредственно или через промежуточные зубчатые передачи 2 (при большой грузоподъемности домкрата). На верхнем конце рейки закрепляется вращающаяся головка 4, на которую опирается поднимаемый груз. В нижней части рейка имеет лапу 6 для подъема низко расположенных грузов. Грузоподъемность на лапе обычно равна половине основной грузоподъемности домкрата. Подъем груза в реечных домкратах производится вручную. Для предотвращения самоопускания рейки и удержания груза в поднятом положении предусмотрен храповой механизм, состоящий из собачки 7и храпового колеса б), насаженного на вал рукоятки. При подъеме груза собачка свободно проскакивает по зубьям храпового колеса. Но когда рукоятку опускают, собачка упирается в зуб храповика и удерживает рейку. Реечные домкраты применяются в тех случаях, когда вес поднимаемого груза невелик, не требуется высокая точность подъема, а скорость его должна быть достаточно большой. Винтовые домкраты имеют самое широкое распространение. Они просты по конструкции и надежны в работе, так как обладают свойством самоторможения, т.е. поднимаемый груз не может опускаться самопроизвольно при опущенной рукоятке, и обеспечивают высокую точность установки поднимаемого груза по высоте. Винтовые домкраты удобны для применения в узких и тесных местах.  Рис. 17.8. Реечный (а), винтовой (в), гидравлический (г) домкраты и храповой механизм (б) Для увеличения высоты подъема некоторые винтовые домкраты снабжаются специальным телескопическим винтом. Телескопический винт состоит из двух винтов; причем малый винт 1 ввинчен в большой 3 (рис. 17.8, в), ввернутый в тайку 2 домкрата. При подъеме груза сначала из большого винта вывинчивается малый, а затем большой вместе с вывернутым малым вывинчивается из гайки. Высота подъема почти в 2 раза больше, чем у обычного винтового домкрата. Грузоподъемность винтовых домкратов — от 2 до 50 т, высота подъема — от 150 до 400 мм. Гидравлические домкраты предназначаются для подъема и опускания деталей и механизмов на небольшую высоту. Они выпускаются как со встроенными ручными плунжерными насосами, так и с отдельно расположенными насосами для группы одновременно работающих домкратов. Гидравлический домкрат со встроенным насосом состоит из цилиндра 1 (рис. 17.8, г) с поршнем и ручного плунжерного наоса 5, соединенного с цилиндром. Колебательными движениями рукоятки 4плунжеру насоса сообщается возвратно-поступательное движение, в результате чего рабочая жидкость (глицерин) нагнетается в цилиндр домкрата под поршень, поднимая его вместе с грузом. Если груз необходимо выдержать в течение длительного времени на заданной высоте, то предохранительную гайку 2 на поршне свинчивают вниз до упора в корпус домкрата. Для опускания груза ее свинчивают кверху и затем снимают давление в цилиндре домкрата, для чего открывают кран 3. Грузоподъемность гидравлических домкратов достигает 300 и даже 500 т. Небольшие габариты, большая грузоподъемность и простота обслуживания делают их незаменимыми при монтаже тяжелых изделий. Однако из-за сравнительно невысокой скорости подъема (8—10 мм/мин) применение их для деталей или узлов массой менее 10 т нецелесообразно. Грузозахватные устройства Грузозахватные приспособления (средства) применяются для захвата и удержания поднимаемых и перемещаемых (транспортируемых) грузов. Они бывают универсального и специального назначения. К универсальным грузозахватным приспособлениям относятся крюки, кольца, серьги, траверсы и стропы (рис. 17.9).  Рис. 17.9. Грузозахватные приспособления: а - кольцо (Г), серьга (2) и траверса (J); б—д - стропы: б - кольцевой; в и г - одинарные; д — облегченный Крюки в захватных приспособлениях изготовляют различных конфигураций. Так, для нагрузок до 250 кг используют крюки, откованные из круглого пруткового материала, или крюки прямоугольного сечения. Для более тяжелых грузов применяют цельнокованые однорогие и двурогие: однорогие для грузов массой до 50 т, двурогие — до 100 т. Во избежание самопроизвольного срыва каната с крюка грузозахватного приспособления крюки рекомендуется оборудовать специальными предохранительными устройствами. Кольца, серьги, траверсы (рис. 17.9, а) служат для соединения отдельных элементов грузозахватных приспособлений, а также для навески их на крюки подъемных механизмов. Наиболее широко распространены кольца овальной, круглой и треугольной формы. Для подъема и перемещения тяжелых грузов и особенно длинных изделий пользуются траверсами. Строп — приспособление, служащее для обвязки, крепления и подвешивания груза к крюку грузоподъемного механизма. Стропы изготовляют из пеньковых и стальных канатов и цепей, а также из капрона. Широко применяют стропы универсальные и облегченные. Универсальные стропы бывают кольцевые и одинарные с петлями. Кольцевой строп имеет форму замкнутой петли из каната или цепи (рис. 17.9, б). Одинарные канатные стропы изготовляют с двумя петлями по концам (рис. 17.9, в, г). Облегченный строп выполняют из отрезков цепей или канатов, имеющих на концах крюки, кольца или другие элементы, служащие для подвешивания груза (рис. 17.9, д). Захват штучных грузов осуществляется струбцинами, рым- болтами, штырями грузовыми и клещами. Струбцины горизонтальные представляют собой скобы с зажимными винтами. Грузозахватные струбцины имеют отверстия для соединительного кольца или каната стропа. Если на опорных поверхностях струбцин нет специальных выступов и отгибов, на них выполняется рифление или ребристая наплавка сплавом сормайт (высокохромистые и высокоуглеродистые твердые малоизносные сплавы). Форма струбцин зависит от их назначения. Обыкновенные универсальные струбцины (рис. 17.10, а, б) служат для захвата изделий в горизонтальном положении. Струбцины со штифтами (рис. 17.10, в) предназначены для захвата деталей с фланцами в любых положениях, а струбцины, имеющие специальные отгибы — носики (рис. 17.10, г), — для захвата деталей типа шкивов, шестерен, крышек и пр. Рымы, или рым-болты — это грузовые винты с кольцами (рис. 17.10, д), ввертываемые в детали машин и предназначенные для подъема их при сборке и монтаже. Стандартные рымы ставятся непосредственно на корпусах электродвигателей, редукторов и других машин. Рымы применяют для подъема разнообразных по конфигурации изделий, используя различные переходники с наружной и внутренней резьбами или фланцем.  Рис. 17.10. Захваты для штучных грузов: а, б— универсальные струбцины; в, г — специальные струбцины; д — рым-болт; е, ж — грузовые штыри; з — клещевой захват для круглых деталей Штыри грузовые и клещевые захваты как вспомогательные грузозахватные средства (рис. 17.10, е, ж) широко используются в слесарно-сборочных цехах при подъеме и перемещении деталей машин. Как показывает опыт, строповка деталей с применением штырей обходится дешевле строповки другими, более сложными грузозахватными средствами. Клещи состоят из двух изогнутых рычагов, соединенных шарнирно (рис. 17.10, з). Разнообразие конструкций клещей обусловлено разнообразием поднимаемых грузов. Клещи обычного типа удерживают груз острыми центрами, врезающимися в его тело. Захватные части клещей, предназначенных для подъема деталей круглого сечения, должны быть вогнуты и снабжены специальными пластинками, компенсирующими продольный перекос груза. Очень просты по конструкции и надежны в эксплуатации клещи, употребляемые для захвата деталей за буртики, выточки и отверстия. Правила безопасности при эксплуатации грузоподъемных устройств Для обеспечения безопасности при работе с грузоподъемными машинами необходимо строгое соблюдение действующих норм и правил безопасности. Разрешение на эксплуатацию (пуск в работу) вновь зарегистрированного крана выдает инспектор Ростехнадзора. В других случаях разрешение на эксплуатацию грузоподъемных устройств выдает инженерно-технический работник по надзору за безопасной эксплуатацией грузоподъемных кранов на предприятии. До начала эксплуатации грузоподъемные машины и съемные грузозахватные приспособления должны быть подвергнуты полному техническому освидетельствованию, которое включает в себя статические и динамические испытания машин, тщательный технический контроль всех механизмов, электрооборудования, тормозов, канатов и грузозахватных устройств. Статические испытания кранов проводятся нагрузкой, на 25 % превышающей его паспортную грузоподъемность. Динамические испытания кранов проводятся грузом, масса которого на 10 % превышает его грузоподъемность, и имеют целью проверку действия его механизмов и тормозов. Механизмы, находящиеся в эксплуатации, подвергают техническому освидетельствованию периодически. Периодические испытания в объеме полного технического освидетельствования грузоподъемных машин: кранов, передвигающихся по рельсовым путям электрических тележек, ручных и электрических талей, лебедок для подъема груза — проводятся один раз в 3 года, лебедок для подъема людей — один раз в год. Грузоподъемные машины не реже одного раза в год должны подвергаться частичному техническому освидетельствованию, при котором испытания не проводятся. Внеочередное полное техническое освидетельствование производится после установки грузоподъемного устройства на новое место работы, после ремонта с применением сварки и в других случаях. Цель технического освидетельствования — установить, исправно ли грузоподъемное устройство и обеспечивает ли оно безопасную работу. Результаты технического освидетельствования крана заносятся в его паспорт инженерно-техническим работником по надзору за безопасной эксплуатацией грузоподъемных кранов, проводившим освидетельствование, с указанием срока следующего освидетельствования. Съемные грузозахватные приспособления (стропы, цепи, клещевые захваты траверсы и др.) должны подвергаться осмотру и испытанию нагрузкой, на 25 % превышающей их номинальную грузоподъемность. В процессе эксплуатации съемные приспособления должны подвергаться периодическому осмотру не реже раза в месяц, а стропы — каждые 10 дней. Результаты осмотра съемных грузозахватных приспособлений и тары заносятся в журнал осмотра грузозахватных приспособлений. |