Билеты. Мдк 01. 01 Основы слесарно сборочных и электромонтажных работ

Скачать 3.2 Mb. Скачать 3.2 Mb.

|

|

МДК 01.01 Основы слесарно – сборочных и электромонтажных работ 1. Какие работы называют слесарными? Какие работы называют слесарно-сборочными? Приведите примеры. СЛЕСАРНЫЕ РАБОТЫ представляют собой холодную обработку металлов резанием, выполняемую ручным (напильник, ножовка, разметка, рубка металла и др.), или механизированным (ручной пресс, электродрель и др.) способом. СЛЕСАРНО-СБОРОЧНЫЕ РАБОТЫ это производственный процесс, в результате которого исходные материалы и полуфабрикаты превращаются в готовые изделия. 2. Что называют деталью, узлом, механизмом, машиной? Приведите примеры. Какие из этих элементов можно назвать «сборка»? ДЕТАЛЬЮ называют изделие, изготовленное из однородного по наименованию и марке материала. СБОРКА — это изделие, которое получают в результате соединения между собой отдельных элементов. Сборка может состоять из одних деталей или из деталей и более мелких сборок. МАШИНА - устройство, выполняющее механические движения с целью преобразования энергии, материалов или информации МЕХАНИЗМ – это внутреннее устройство машины, приводящее её в действие УЗЛЫ - это совокупность совместно работающих деталей, представляющих собой обособленные единицы, объединенные одним назначением 3. Что такое технологический процесс? операция? Переход? Приём? Приведите примеры. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС — это упорядоченная последовательность взаимосвязанных действий, выполняющихся с момента возникновения исходных данных до получения требуемого результата. Технологический процесс сборки разделяют на операции, переходы и приемы. СБОРОЧНАЯ ОПЕРАЦИЯ — это законченная часть технологического процесса сборки, выполняемая при изготовлении изделия на отдельном рабочем месте одним или несколькими рабочими. Операция может состоять из ряда переходов, которые характеризуются постоянством применяемого инструмента. ПРИЕМОМ называют часть перехода, состоящую из ряда простейших рабочих движений, выполняемых одним рабочим. 4. Назовите и охарактеризуйте виды сборки по форме организации и по взаимному расположению рабочих мест. Приведите примеры. Различают две ОСНОВНЫЕ ОРГАНИЗАЦИОННЫЕ ФОРМЫ СБОРКИ: стационарную и подвижную. СТАЦИОНАРНАЯ СБОРКА осуществляется на неподвижном рабочем месте, к которому подают все необходимые детали, материалы и более мелкие сборочные единицы, сборка которых может выполняться на отдельных рабочих местах (по принципу расчленения операций), что позволяет сократить время процесса. ПОДВИЖНУЮ СБОРКУ выполняют только по принципу расчленения операций. Изделие в процессе сборки перемещается от одного рабочего места к другому. Рабочие места оснащены необходимыми инструментами и приспособлениями. Такой вид сборки позволяет специализировать сборщиков на определенных операциях и повысить производительность труда. В ЗАВИСИМОСТИ ОТ РАСПОЛОЖЕНИЯ РАБОЧИХ МЕСТ относительно друг друга различают сборку ПОТОЧНУЮ И НЕПОТОЧНУЮ. При подвижной поточной сборке рабочие места располагаются в последовательности выполнения операций технологического процесса сборки, а весь процесс расчленяется на отдельные операции, примерно равные или кратные по времени выполнения. Собранные изделия сходят с поточной линии через определенные промежутки времени, называемые тактом. Поточная сборка может быть осуществлена как при подвижном, так и при неподвижном собираемом объекте. В производстве крупных изделий применяют поточную сборку на неподвижных стендах, при которой рабочий или бригада рабочих выполняют одну и ту же операцию, переходя от одного стенда к другому. После выполнения последней операции с каждого стенда снимают готовое изделие. 5. Что такое рабочее место? Что называют организацией рабочего места? Назовите основные требования по организации рабочего места слесаря (до начала, в процессе и по окончании работ). РАБОЧЕЕ МЕСТО – это зона, оснащенная необходимыми техническими средствами, в которой совершается трудовая деятельность исполнителя или группы исполнителей, совместно выполняющих одну работу или операцию. ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА – это система мероприятий по оснащению рабочего места средствами и предметами труда и их размещение в определенном порядке. ОСНОВНЫЕ ТРЕБОВАНИЯ ПО ОРГАНИЗАЦИИ РАБОЧЕГО МЕСТА:

дугой с радиусом примерно около 350 мм для каждой руки (наклон корпуса при работе стоя должен составлять угол не более 30° в максимальной зоне досягаемости 550мм)

6. Определите понятия «оборудование», «приспособления», «инструменты» для слесарных и слесарно-сборочных работ? Приведите примеры. СЛЕСАРНОЕ ОБОРУДОВАНИЕ – это комплекс различных приспособлений, которые используются для правильной и эффективной организации рабочих мест. Например, слесарный верстак. ПРИСПОСОБЛЕНИЕ это сооружение, устройство, механизм, прибор и т. п., предназначенные для выполнения определённой работы, определённых действий. Например, винтовой зажим (струбцина). СЛЕСАРНЫЙ ИНСТРУМЕНТ — это совокупность инструментов, предназначенных для ручной обработки таких материалов. 7. Как производят контроль качества слесарных и слесарно-сборочных работ? Назовите используемые средства контроля, приведите примеры. Контроль качества сборочных и слесарно-сборочных работ производят визуально, а также при помощи различных приспособлений (например, слесарный угольник, щуп) или инструментов (например, линейка, штангенциркуль). 8. Плоскостная разметка: определение, назначение, технология выполнения с детальным пооперационным описанием. РАЗМЕТКА – это операция нанесения на заготовку линий (рисок), определяющих согласно чертежу контуры детали и места, подлежащие обработке. Разметка:

Плоскостную разметку применяют в том случае, когда контуры детали лежат в одной плоскости; при пространственной разметке линии наносят в нескольких плоскостях или на нескольких поверхностях. Технология выполнения разметки:

Если необходимо изготовить не одну, а несколько одинаковых деталей, то для их разметки применяют шаблон — плоскую деталь-образец. Шаблон плотно прижимают к заготовке рукой или струбциной (рис. 67) и обводят по контуру чертилкой.

9. Резка металлов: определение, назначение, технология выполнения с детальным пооперационным описанием РЕЗКА — слесарная операция, выполняемая при надрезании, вырезании и разрезании на части металла и различных твердых материалов (текстолита, гетинакса и др.). В ремонтной практике операции резки выполняют:

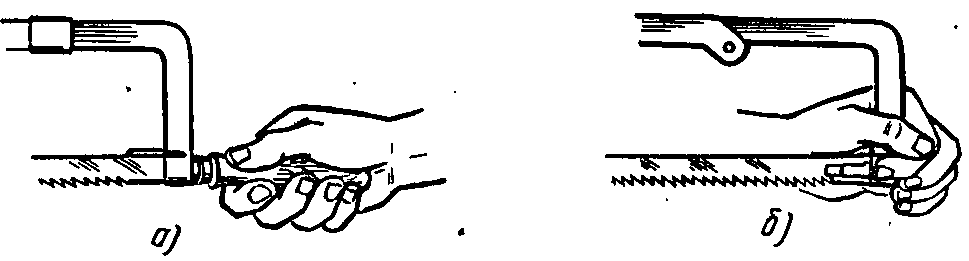

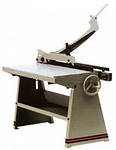

Ручные ножницы состоят из двух половинок, соединяемых между собой винтом. Каждая половинка ножниц составляет одно целое: нож и ручку. Промышленность изготавливает ножницы правые и левые. У правых ножниц верхняя режущая кромка лезвия расположена справа от нижнего лезвия, а у левых – с левой стороны. Н  а рисунках а и б показана правильная хватка ножниц в зависимости от условий выполнения технологической операции. а рисунках а и б показана правильная хватка ножниц в зависимости от условий выполнения технологической операции.Р  учная резка ножовкой учная резка ножовкойНожовочное полотно должно быть закреплено в станке так, чтобы оно не было натянуто слишком туго или слабо, зубья ножовочного полотна должны быть направлены «от себя», т. е. в сторону движения ножовки вперед. В  о время резки ножовку следует держать в горизонтальном положении; нормальная длина хода ножовки должна быть такой, чтобы в работе участвовало не менее 2/3 длины ее полотна. о время резки ножовку следует держать в горизонтальном положении; нормальная длина хода ножовки должна быть такой, чтобы в работе участвовало не менее 2/3 длины ее полотна. Резка деталей с прямолинейными кромками из листов толщиной до 40 мм, как правило, производится на гильотинных ножницах. Разрезаемый лист заводится между нижним и верхним ножами до упора и зажимается прижимом. Верхний нож, нажимая на лист, производит скалывание. 10. Рубка металлов: определение, назначение, технология выполнения с детальным пооперационным описанием РУБКА – это слесарная операция, при выполнении которой с помощью режущего и ударного инструмента с обрабатываемой поверхности или заготовки снимается слой металла либо металл разрубается на части. Рубка относится к числу грубых слесарных операций с точностью о,5 – 1мм. И   нструменты для выполнения рубки нструменты для выполнения рубки ЗУБИЛО К   АНАВОЧНИК АНАВОЧНИК К  РЕЙЦМЕССЕЛЬ РЕЙЦМЕССЕЛЬМ  ОЛОТОК ОЛОТОК П  РИЕМЫ РУБКИ РИЕМЫ РУБКИ Перед началом работы необходимо установить высоту тисков, прочно их закрепить и принять правильное положение. Заготовка должна выступать на 3-5см Перед началом работы необходимо установить высоту тисков, прочно их закрепить и принять правильное положение. Заготовка должна выступать на 3-5смТ  ЕХНОЛОГИЯ РУБКИ ЕХНОЛОГИЯ РУБКИ1  1. Опиливание металлов: определение, назначение, технология выполнения с детальным пооперационным описанием 1. Опиливание металлов: определение, назначение, технология выполнения с детальным пооперационным описаниемОПИЛИВАНИЕМ называется снятие слоя металла с поверхности обрабатываемой заготовки посредством специального режущего инструмента - напильника. Опиливание:

КЛАССИФИКАЦИЯ НАПИЛЬНИКОВ (по назначению)

КЛАССИФИКАЦИЯ НАПИЛЬНИКОВ (по форме)

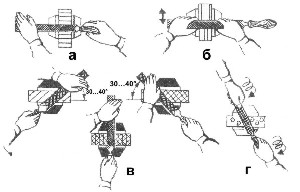

П  РИЕМЫ ОПИЛИВАНИЯ МЕТАЛЛА РИЕМЫ ОПИЛИВАНИЯ МЕТАЛЛА Во время работы напильник совершает возвратно-поступательные движения: вперед — рабочий ход, назад— холостой. В процессе рабочего хода инструмент прижимают к заготовке, во время холостого — ведут без нажима. Перемещать инструмент надо строго в горизонтальной плоскости. Сила нажатия на инструмент зависит от положения напильника. В начале рабочего хода левой рукой нажимают немного сильнее, чем правой. Когда к заготовке подводится средняя часть напильника, нажим на носок и ручку инструмента должен быть примерно одинаковым. В конце рабочего хода правой рукой нажимают сильнее, чем левой. Различают несколько способов опиливания: поперечное, продольное, перекрестное и круговое.Поперечное опиливание (рис а) выполняют при снятии больших припусков. При продольном опиливании заготовок (рис. б) обеспечивается прямолинейность обработанной поверхности. Лучше сочетать эти два способа опиливания: сначала опиливание выполняют поперек, а затем — вдоль. При опиливании перекрестным штрихом (рис. в) обеспечивается хороший самоконтроль за ходом и качеством работы. Сначала опиливают косым штрихом слева направо, затем, не прерывая работы, прямым штрихом и заканчивают опиливание снова косым штрихом, но уже справа налево .Круговое опиливание (рис. г) выполняют в тех случаях, когда с обрабатываемой поверхности нужно снять частые неровности. П     ри опиливании плоскостей, расположенных под прямым углом, сначала опиливают начисто одну из поверхностей, а затем обрабатывают вторую поверхность под прямым углом к первой. Опиливание поверхностей по внутреннему прямому углу осуществляется так, чтобы ко второй поверхности было обращено ребро напильника, на котором нет насечки. ри опиливании плоскостей, расположенных под прямым углом, сначала опиливают начисто одну из поверхностей, а затем обрабатывают вторую поверхность под прямым углом к первой. Опиливание поверхностей по внутреннему прямому углу осуществляется так, чтобы ко второй поверхности было обращено ребро напильника, на котором нет насечки.Правильность опиливания проверяют линейкой или угольником на просвет (см.рис.): если просвет отсутствует — поверхность ровная. Долговечность напильников во многом зависит от ухода за ними. От долгого использования насечка напильника выкрашивается и стирается, в результате чего инструмент теряет режущую способность. Чтобы продлить срок службы напильника, его натирают мелом, предохраняющим насечку от забивания мелкой стружкой. Если насечка напильника все же забилась опилками, ее нужно очистить стальной щеткой. 12. Гибка и правка металлов: определение, назначение, технология выполнения с детальным пооперационным описанием. Г  ибка металла - это воздействие давлением на металл для придания требуемой формы. ибка металла - это воздействие давлением на металл для придания требуемой формы.В результате такого воздействия одна часть металлической заготовки перегибается относительно другой на требуемый угол. Для получения хороших результатов нужно правильно прикладывать давление к металлу. Очень важно, чтобы в процессе гибки металлическая заготовка не потеряла своей прочности. Для сохранения прочности к металлу нужно применять только пластичную деформацию, не переходящую в разрыв металла. Для гибки под прямым углом удобно использовать тиски (чем толще металл, тем массивнее должны быть тиски, чтобы не поломать их). Заготовка зажимается в тиски между угольниками-нагубниками по линии разметки и ударами молотка загибается в сторону неподвижной губки. Если требуется произвести гибку листового металла небольшой толщины ( до 1 мм), то в условиях домашней мастерской наряду с тисками применяются дополнительные приспособления. В этом случае листовой материал так же желательно зажимать с обоих сторон. Для исключения вмятин при выполнении гибки относительно тонких листов рекомендуется пользоваться не обычным металлическим молотком, а киянкой. Е  сли нужно гнуть большие листы, то пользуются несложными оправами, изображенными на рисунке. сли нужно гнуть большие листы, то пользуются несложными оправами, изображенными на рисунке. Уголок прикрепляется на переднюю кромку верстака. Металлический лист кладут на верстак таким образом, чтобы линия намеченного изгиба оказалась точно над кромкой верстака, там, где закреплена оправа. Далее прижимают лист сверху рукой и киянкой гнут лист металла, равномерно нанося удары последовательно вдоль линии изгиба. Средняя оправа имеет квадратное сечение и также применяется для ряда приёмов, включающих гибку металла. Последняя оправа круглого сечения предназначена для получения изгибов закруглённой формы. Она часто используется для изготовления труб из тонких листов железа. Правка – это слесарная операция, которая используется для устранения механических дефектов заготовки. Возможна правка небольших деталей с использованием наковальни и молотка (кувалды). Если нужно выправить тонкие листы металла либо мягкие детали из цветных металлов - применяются соответственно молотки из мягкого материала: медные, латунные, деревянные. Листы и пластины правят ударами молотка по выпуклым местам, переворачивая лист при необходимости. Правка тонких листов - более сложная операция: при ударе по выпуклым местам выпуклость будет изгибаться в противоположную сторону и вытягиваться ещё больше. Смысл операции здесь состоит в том, чтобы вытянуть окраины листа, восстановив тем самым плоскость. Поэтому удары наносятся преимущественно по краям листа. Удары нужны несильные но частые. Для получения хороших результатов необходима практика правки и вникание в механическую суть процесса правки и гибки листовых металлов. После окончания правки и в процессе проверяют ровность детали на глаз или линейкой (для более точных проверок нужна разметочная плита). 1  3. Выполнение отверстий: определение, назначение, технологии выполнения с детальным пооперационным описанием (в том числе чистовую обработку отверстий). 3. Выполнение отверстий: определение, назначение, технологии выполнения с детальным пооперационным описанием (в том числе чистовую обработку отверстий).СВЕРЛЕНИЕ —это один из видов получения и обработки отверстий резанием с помощью специального инструмента — сверла. Спиральное сверло состоит из рабочей части, хвостовика и шейки. Рабочая часть сверла, в свою очередь, состоит из цилиндрической (направляющей) и режущей частей. Хвостовик предназначен для закрепления сверла в сверлильном патроне или шпинделе станка и может быть цилиндрической или конической формы. Конический хвостовик имеет на' конце лапку, которая служит упором при выталкивании сверла из гнезда. Шейка сверла, соединяющая рабочую часть с хвостовиком, служит для выхода абразивного круга в процессе шлифования сверла при его изготовлении. На шейке обычно обозначают марку сверла. На направляющей части расположены две винтовые канавки, по которым отводится стружка в процессе резания. Сверление - необходимая операция для получения отверстий в различных материалах при их обработке, целью которой является:

Операции сверления производятся на станках и на ручном оборудовании:

Технология сверления: - изучение документации, подготовка необходимых материалов и инструментов - подготовка поверхности заготовки к обработке - разметка - сверление - проверка качества выполнения сверления ЗЕНКОВАНИЕМ называется обработка верхней части отверстий в целях получения фасок ил цилиндрических углублений, например, под потайную головку винта или заклепки. ЗЕНКЕРОВАНИЕ — это обработка отверстий, полученных; литьем, штамповкой или сверлением, для придания им цилиндрической формы, повышения точности и качества поверхности. РАЗВЕРТЫВАНИЕ — это чистовая обработка отверстий. По своей сущности она подобна зенкерованию, но обеспечивает более высокую точность и малую шероховатость обработки поверхности отверстий. 14. Что такое деталь? Классифицируйте детали по назначению, приведите примеры. Детали это простейшие элементы, каждая из которых изготовлена без применения сборки. Детали объединяют в узлы, узлы в механизмы, механизмы – в машины. Классификация деталей По назначению

Ось – это деталь, предназначенная только для поддержки вращающихся деталей (не передают крутящий момент, работают только на изгиб) Валы – это детали, не только поддерживающие вращающиеся детали, но и передающие крутящие моменты (работают на изгиб и кручение) Корпусные детали это детали, которые заключают механизмы машин, поддерживают механизмы, являются базой для взаимного расположения основных узлов, образуют контур машины или её отдельных узлов П  ружина — упругий элемент, предназначенный для накапливания и поглощения механической энергии По виду воспринимаемой нагрузки: ружина — упругий элемент, предназначенный для накапливания и поглощения механической энергии По виду воспринимаемой нагрузки:

П  ружины растяжения — рассчитаны на увеличение длины под нагрузкой. В ненагруженном состоянии обычно имеют сомкнувшиеся витки. На концах для закрепления пружины на конструкции имеются крючки или кольца. ружины растяжения — рассчитаны на увеличение длины под нагрузкой. В ненагруженном состоянии обычно имеют сомкнувшиеся витки. На концах для закрепления пружины на конструкции имеются крючки или кольца. Пружины сжатия — рассчитаны на уменьшение длины под нагрузкой. Витки таких пружин без нагрузки не касаются друг друга. Концевые витки поджимают к соседним и торцы пружины шлифуют. Длинные пружины сжатия, во избежание потери устойчивости, ставят на оправки или стаканы. 15. Назовите и охарактеризуйте основные технологические, экономические и эксплуатационные требования к сборкам (машинам и механизмам). Технологические требования:

Экономические требования:

Эксплуатационные требования:

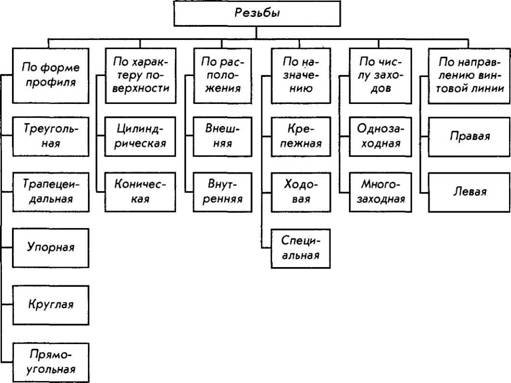

16. Классифицируйте соединений деталей в электроустановках по характеру соединения. Приведите примеры для каждого вида Соединения деталей в ЭУ бывают: - разъемные - неразъемные Разъемными называют соединения, которые можно разобрать, не разрушая деталей или скрепляющих их элементов. Например, резьбовые соединения. Неразъемными называют соединения, которые невозможно разобрать, не разрушая деталей или скрепляющих их элементов. Например, сварное, паяное, клеевое, клепанное. 17. Какое соединение называют резьбовым? Что такое резьба, назовите виды резьбы и её характеристики. Опишите технологию выполнения резьбового соединения (с детальным пооперационным описанием). РЕЗЬБОВОЕ СОЕДИНЕНИЕ, соединение деталей с помощью резьбы. РЕЗЬБА — поверхность, образованная при винтовом движении плоского контура по цилиндрической или конической поверхности. Резьбы классифицируются по следующим признакам  Л  ЕВАЯ РЕЗЬБА — образована контуром, вращающимся против часовой стрелки и перемещающимся вдоль оси в направлении от наблюдателя. ЕВАЯ РЕЗЬБА — образована контуром, вращающимся против часовой стрелки и перемещающимся вдоль оси в направлении от наблюдателя.ПРАВАЯ РЕЗЬБА — образована контуром, вращающимся по часовой стрелке и перемещающимся вдоль оси в направлении от наблюдателя. ПАРАМЕТРЫ РЕЗЬБЫ

Маркировка резьбы Читается слева - направо

М – метрическая (треугольная) МК – метрическая коническая G – трубная Tr – трапецевидная S- упорная

- левая (правая не указывается)

Например: М12 x 1 – 6Н/6g М – резьба метрическая (треугольная) Наружный диаметр резьбы – 12 мм Шаг резьбы – 1мм Посадка резьбы - 6Н/6g Технология выполнения резьбового соединения (на примере, соединения болт - гайка):

18.Что такое сварка? Назовите виды сварки, приведите примеры их использования в ЭУ. Опишите технологию выполнения одного из видов сварки (с детальным пооперационным описанием). Сварка — технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или пластическом деформировании. Виды сварки:

Х  олодная сварка по - принципу является способом образования неразъемных прессовых соединений. олодная сварка по - принципу является способом образования неразъемных прессовых соединений.Холодная сварка происходит благодаря пластической деформации свариваемых металлов в зоне стыка под воздействием механического усилия. Перед сваркой поверхности, подлежащие сварке, очищают от загрязнений обезжириванием, обработкой вращающейся проволочной щеткой, шабрением. При сварке встык проволок только обрезают торцы. После чего, соединяемые детали помещают между прижимами и сдавливают при помощи пуансонов. 19. Что такое пайка? Что такое припой, флюс? Приведите примеры. Опишите технологию выполнения одного из видов пайки (с детальным пооперационным описанием). ПАЙКА — технологическая операция, применяемая для получения неразъёмного соединения деталей из различных материалов путём введения между этими деталями расплавленного материала (припоя), имеющего более низкую температуру плавления, чем материал (материалы) соединяемых деталей. ПРИПОЙ — это металл или сплав, температура плавления которого гораздо меньше, чем у соединяемых изделий. В зависимости от температуры плавления различают следующие типы припоев:

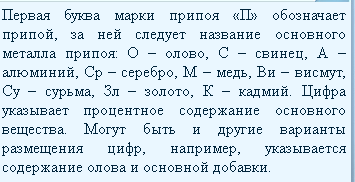

МАРКИРОВКА ПРИПОЕВ ПОС40 – припой оловянисто-свинцовый с содержанием олова 40%  ПОСК 2-18 – оловянисто-свинцовый припой содержанием олова 2%, содержанием кадмия -18%, остальные 80% - свинец. ПОСК 2-18 – оловянисто-свинцовый припой содержанием олова 2%, содержанием кадмия -18%, остальные 80% - свинец.Цифры, стоящие в конце маркировки, могут обозначать температуру плавления припоя #, Ni63 W Cr Fe Si B 970-1105  Ф  ЛЮС — вещество, очищающее поверхности и припой от оксидов и загрязнений и предотвращающее образование оксидов, а также увеличивающее растекаемость расплавленного припоя. ЛЮС — вещество, очищающее поверхности и припой от оксидов и загрязнений и предотвращающее образование оксидов, а также увеличивающее растекаемость расплавленного припоя.ВИДЫ ФЛЮСОВ

Канифо́ль (колофонская смола) — хрупкое, стекловидное, аморфное вещество от тёмно-красного до светло-жёлтого цвета. Входит в состав смол хвойных деревьев и получается из живицы (смолистого вещества (терпентин), выделяющегося при ранении деревьев хвойных пород) после экстракции измельчённой древесины органическими растворителями или перегонкой сырого таллового масла. ТЕХНОЛОГИЯ ПАЙКИ:

20. Что такое склеивание? Назовите виды клеев, приведите примеры их использования в ЭУ. Опишите технологию выполнения склеивания (с детальным пооперационным описанием). СКЛЕИВАНИЕ это операция выполнения неразъемного соединения элементов, выполненных из однородных или неоднородных материалов при помощи клея. По многим требованиям, предъявляемым к клеям в электропромышленности, они сравнимы с конструкционными клеями, используемыми в других отраслях. Дополнительные же требования учитывают возможность не только механического разрушения системы, но и нарушения ее электропроводности. Рабочая температура современного электрооборудования часто исключает применение практически всех термопластичных смол в качестве основы клеев с заменой их обычно клеями на основе термореактивных смол. Применяемые в электрооборудовании клеи должны обладать следующими свойствами (всеми или только некоторыми): хорошими электрическими характеристиками, например небольшим объемным сопротивлением и низкой диэлектрической постоянной; химической стойкостью; влагостойкостью; нетоксичностью; неподверженностью к образованию следов на поверхности под действием токов утечки и стойкостью к действию облучения. Клеи применяют при производстве электрооборудования следующих видов: трансформаторов, деталей переключателей, конденсаторов, СВЧ-приборов, двигателей, генераторов и изоляторов. Клеи используют также, например, при выполнении сборок ременных передач (для соединения концов ремня). |

на металлорежущих станках.

на металлорежущих станках.