Будова твердої речовини. Основні поняття та визначення

Скачать 1.3 Mb. Скачать 1.3 Mb.

|

|

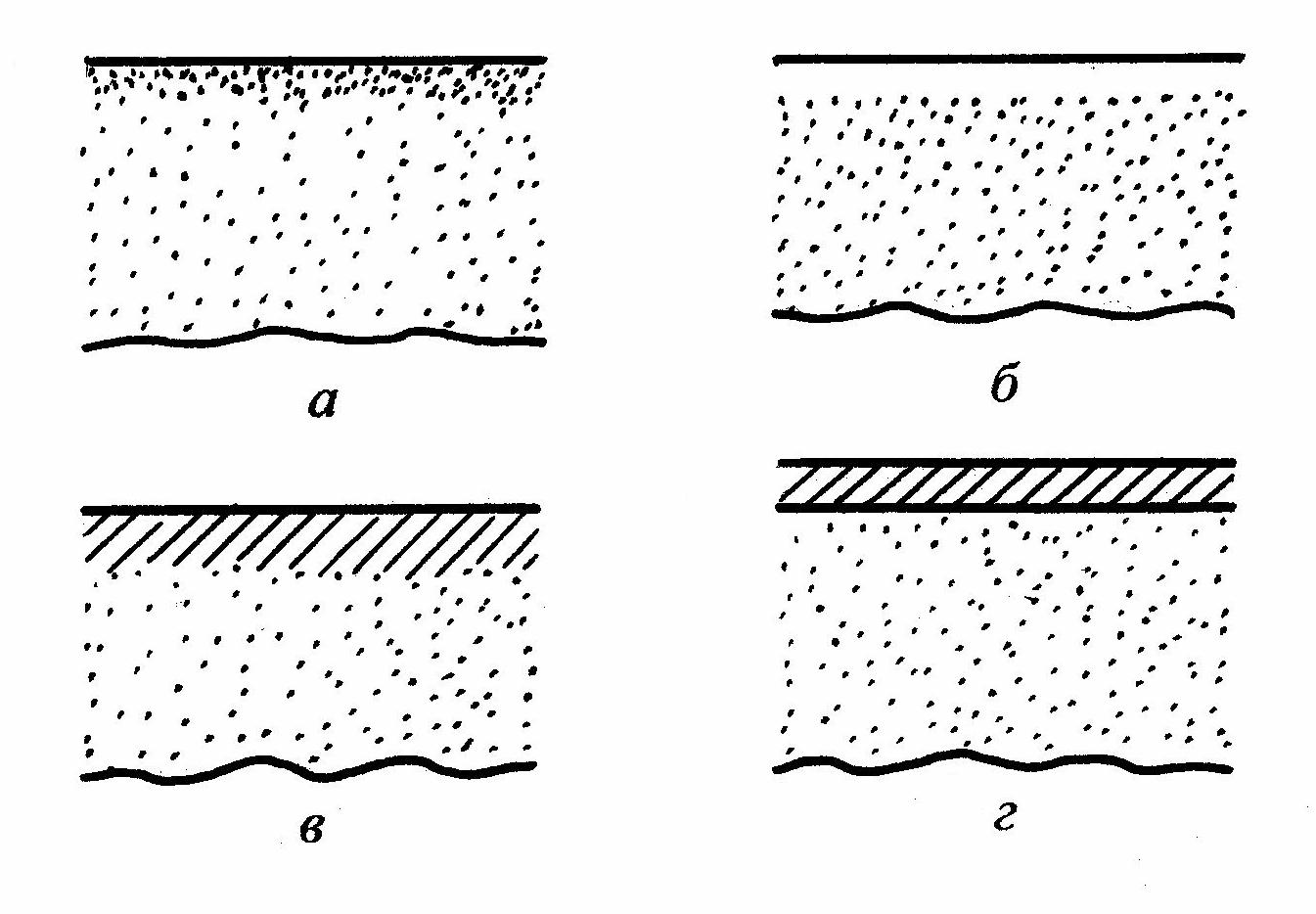

1.6. Поверхнева сегрегація При нагріванні чи деформації твердого тіла атоми виду А, розчинені в матриці з атомів В, можуть дифундувати і збиратися поблизу поверхні твердого тіла (рис.1.9, а). Це явище має назву поверхневої сегрегації.  Рис. 1.9. Перерозподіл домішок поблизу вільної поверхні: а – сегрегація; б – збідніння поверхні; в – скупчення домішок поблизу поверхні; г – утворення вторинних фаз Сегрегація змінює поверхневу енергію що, у свою чергу, впливає на фрикційні та адгезійні властивості твердого тіла. Поверхнева сегрегація може сильно змінити взаємодію поверхні з навколишнім середовищем, наприклад, мастильними матеріалами. 20 У сталі навіть при невеликій добавці кремнію формування захисних мастильних плівок визначається взаємодією молекул мастильних речовин з атомами кремнію, а не заліза. Іноді спостерігається явище, зворотне поверхневій сегрегації – збідніння приповерхньої зони атомами легуючої домішки (рис.1.9, б). Механізм цього явища може бути різним. Якщо атоми домішки мають велику леткість, вони залишають поверхню при нагріванні. Таке явище часто спостерігається при розчиненні газів у металі. Можлива дифузія домішковіх атомів з поверхневого шару в об’єм матеріалу. У цьому випадку властивості поверхні визначаються, в першу чергу, властивостями атомів основного матеріалу, а не розчинника. Можлива ситуація, коли домішкові атоми скупчуються поблизу поверхні (рис. 1.9, в). На відміну від сегрегації зона високої концентрації атомів не локалізується на самій поверхні. Прикладом може бути азотування. Насичення азотом приповерхнього шару заліза приводить до його зміцнення за рахунок виділення нітридів заліза. Азот не локалізований на поверхні, а у складі хімічної сполуки із залізом розташовується у приповерхневому шарі. Зміна складу поверхневого шару може бути обумовлена також утворенням на поверхні вторинної фази (рис. 1.9, г). Така ситуація можлива, якщо елементи А і В сплаву утворюють між собою хімічну сполуку. За умови, коли концентрація домішковіх атомів А зростає і, з зрештою, починає перевищувати межу розчинності, утворюється сполучення чи вторинна фаза.Сполука може виникати на самій поверхні, що надає їй нові властивості, які відрізняються від об'ємних властивостей матеріалу. Прикладом може бути утворення нової фази при розчиненні вуглецю в залізі. При досягненні досить високої концентрації вуглецю в сталі з'являється нова фаза – карбід заліза. Розповсюдженим дефектом кристалічних поверхонь є границі зерен. З ними пов'язана наявність надлишкової енергії і сегрегація найбільш інтенсивно протікає саме поблизу границь. Хоча значна частина міжзеренної границі знаходиться всередині матеріалу, вона значно впливає на поверхневі властивості. Інтенсивна сегрегація домішковіх атомів поблизу границі зерна також впливає на поверхневі, у тому числі, фрикційні властивості. При терті ковзання домішка, локалізована поблизу міжзеренної границі, розосереджується по всій контактній поверхні, а самі границі відіграють роль своєрідних резервуарів для домішковіх атомів. 21 1.7. Підготовка поверхонь Попередня підготовка поверхні має вирішальне значення при будь-якому методі нанесення покриття – газотермічному чи вакуумному. Метою підготовки є підвищення активності атомів поверхні і полегшення їх з’єднання з атомами покриття. Виходячи з розглянутих уявлень про будову поверхні твердих тіл, можна виділити ряд методів активації основи: - хімічна активація, завдяки якій відбувається звільнення поверхні від адсорбованих речовин; - фізична активація, при якій шляхом механічного впливу змінюється структура приповерхневого шару і різко збільшується кількість дефектів поверхні, що напилюється;

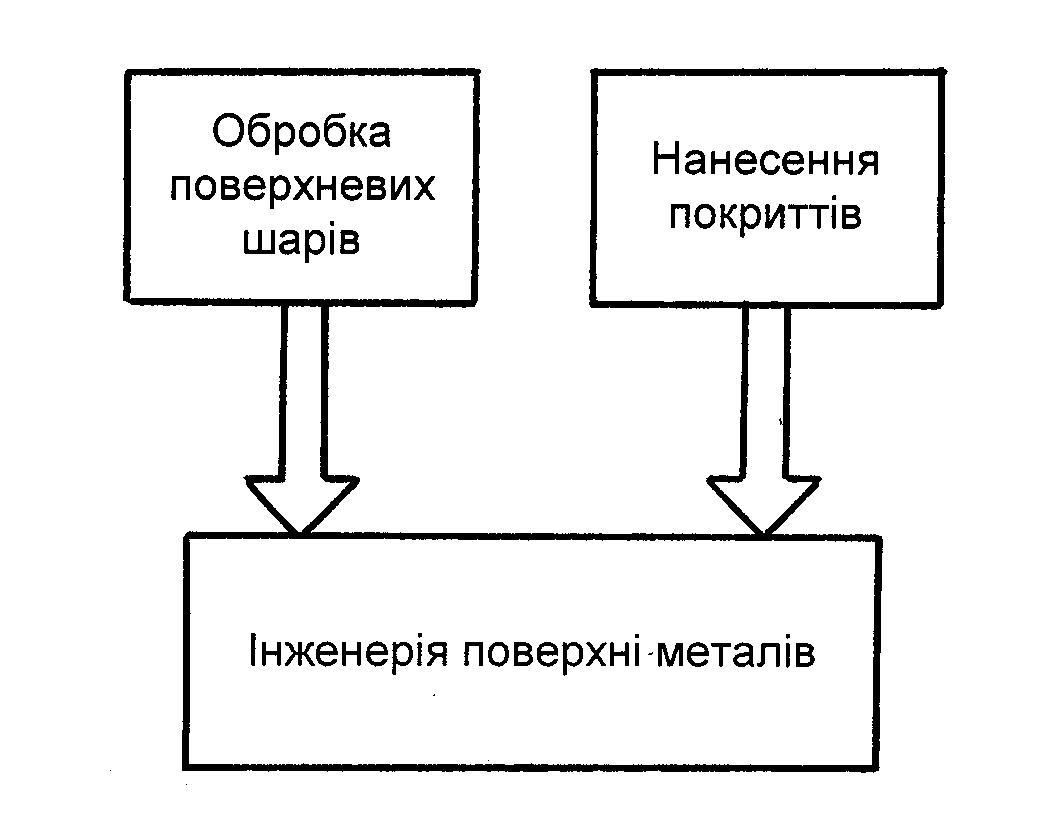

2. МЕТОДИ ІНЖЕНЕРІЇ ПОВЕРХНІ 2.1. Основні поняття та визначення В останні роки в розвинених країнах був введений і розповсюджений, подібно терміну "інженерія матеріалів", термін "інженерія поверхні". Інженерія поверхні металів охоплює всі наукові і технічні аспекти виготовлення поверхневих шарів і нанесення більшості покриттів (рис. 2.1). Використовуються наступні визначення: – "поверхневий шар металу" – шар металевого матеріалу, обмежений поверхнею оброблюваної деталі, що вміщує в собі об’єм матеріалу з властивостями, відмінними від властивостей матеріалу основи; причиною, що викликала зміну властивостей поверхневого шару, може бути одиничний чи спільний вплив механічних і електричних сил, хімічних факторів;

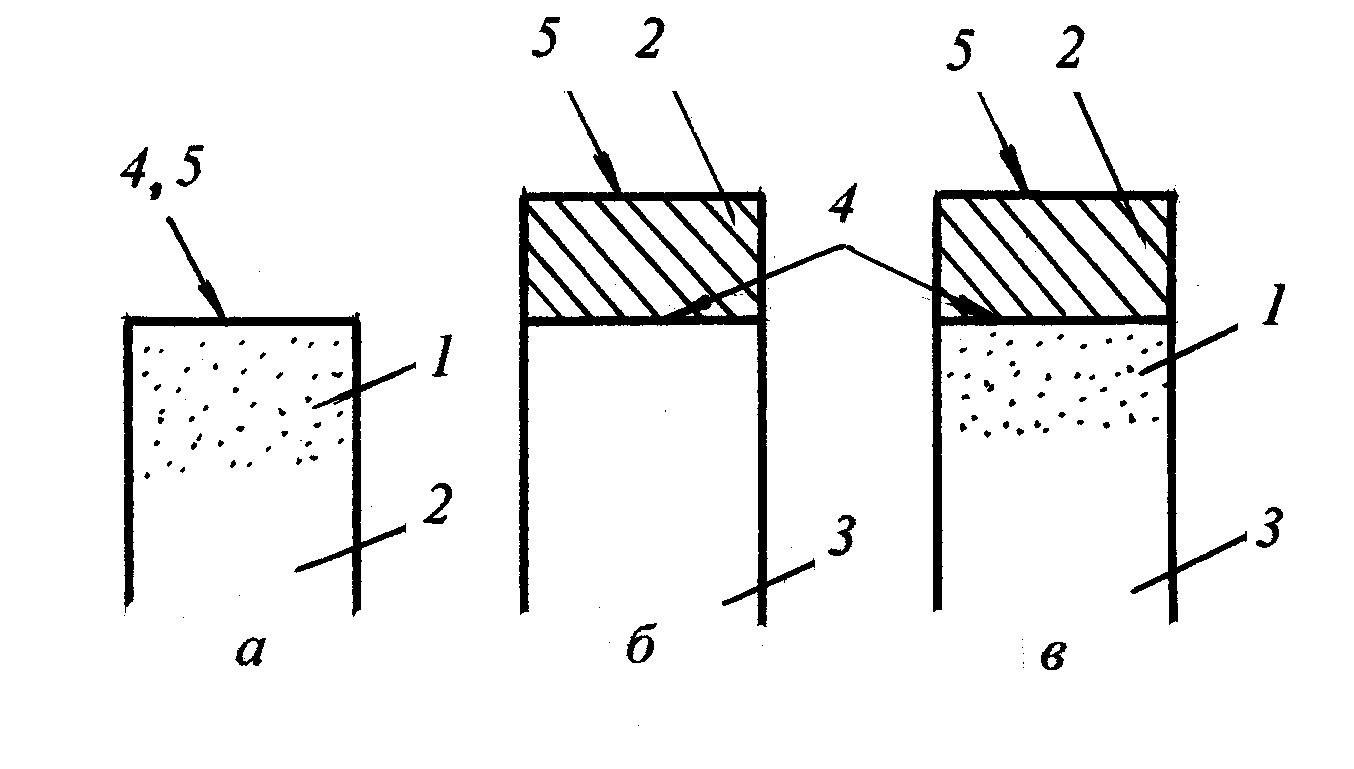

22 Мета зміни властивостей поверхні в обох випадках – підвищення експлуатаційної стійкості (підвищення міцності, корозійно- і зносостійкості), відновлення геометричних розмірів деталей або покращання їх декоративних властивостей, створення виробів унікального функціонального призначення.  Рис.2.1. Напрямки інженерії поверхні Інженерія поверхні металів, відповідно до вище сказаного, є новим науковим напрямком, що займається розробкою методів обробки поверхневих шарів і нанесення покрить із заданими властивостями, дослідженням їх структури й експлуатаційних властивостей. На рис. 2.2 показані типи структури поверхневих шарів. У загальному випадку обробка поверхневого шару може викликати зменшення або збільшення розмірів деталі; покриття завжди збільшують його розміри.  Рис.2.2. Схематичне зображення поверхневих шарів: а – тільки поверхневий шар, б – тільки покриття, в – поверхневий шар + покриття; 1 – поверхневий шар; 2 – покриття; 3 – основа, 4 – первинна поверхня деталі; 5 – остаточна поверхня деталі 23 2.2. Класифікація методів інженерії поверхні Методи керування властивостями поверхні умовно можна розділити на наступні основні групи: нанесення покриттів, легування поверхні, модифікація структури поверхневого шару (табл.2.1). При нанесенні покриття на поверхні виробу формується додатковий шар матеріалу, що за своїм складом у більшості випадків відрізняється від основного матеріалу деталі. При цьому габаритні розміри деталі збільшуються на товщину шару покриття, що дозволяє використовувати методи нанесення покриттів не тільки при виготовленні нових, але і при відновленні спрацьованих деталей і конструкцій. При легуванні поверхні або модифікаціїї її структури зміна властивостей поверхні відбувається за рахунок зміни хімічного складу поверхневого шару матеріалу деталі чи зміни його структурного стану (аморфизація, створення метастабільних структур та ін.). Розміри виробу при цьому не змінюються. При нанесенні покриттів, як правило, забезпечується нова якість деталі (підвищена довговічність, особливі тепло- і електрофізичні властивості, привабливий зовнішній вигляд тощо). При цьому практично не існує обмежень на сполучення матеріалів у системі «основа-покриття». Як основа може бути використаний не тільки метал, але й скло, порцеляна, фаянс, дерево, тканина, папір, картон та ін. Залежно від виду енергії, що використовується для обробки, всі методи обробки (створення) поверхневих шарів умовно можна розділити на шість груп (рис. 2.3).  Рис. 2.3. Методи обробки (створення) поверхневих шарів 24 Методи кожної з груп дозволяють одержати певний вид поверхневого шару, визначеної товщини і призначення, і поділяються, у свою чергу, на ряд способів, причому ті ж самі способи можуть бути реалізовані при використанні різних процесів (рис. 2.4). Механічні методи. Механічні методи використовують енергію тиску інструментів або частинок для холодного зміцнення поверхневого шару:

– наклепу, тобто використання кінетичної енергії сталевих, керамічних чи скляних частинок у вигляді кульок чи дробу, які викидаються відцентровою силою, тиском стиснутого повітря (наклеп дробом) чи кінетичною енергією інструмента з гладкою поверхнею (молотка), що вдаряє по поверхні деталі, яка обробляється, з метою холодного зміцнення поверхневого шару; Термомеханічні методи. Термомеханічні методи використовують спільний вплив теплової і кінетичної енергії з метою одержання покриттів, рідше поверхневих шарів, шляхом: – напилювання (газотермічного), тобто формування на поверхні деталі шару матеріалу шляхом взаємодії з основою потоку частинок, нагрітих і прискорених у струмені високотемпературного газу; – плакування поверхні, тобто покриття металу основи іншим металом чи сплавом шляхом тиску на матеріал покриття (наприклад, шляхом прокатки, детонації, усадки) при відповідно підвищеній температурі; у випадку нагрівання основи до температури, значення якої нижче температури змін у твердому стані – процес можна віднести до механічних методів; – зміцнення металу чи сплаву ударною хвилею, що виникає в результаті надшвидкого випароваування матеріалу основи завдяки дії сильно концентрованого потоку електронів (зміцнення електронами) чи фотонів (лазерне зміцнення). Термічні методи. Термічні методи використовують явища, пов'язані з впливом теплової енергії на матеріали (в основному метали) з метою зміни: – структури металевих матеріалів у твердому стані (загартування, відпуск, відпал); – стану (перехід із твердого стану в рідкий і назад у твердий) металу, що піддається поверхневому переплавленню чи покриттю – наварювання, наплавлення. Метою загартування, відпуску, відпалу, які виконуються шляхом нагрівання (індукційного, полуменевого, плазмового, лазерного, електронного), з наступним охолодженням з визначеною швидкістю є зміна структури металу в твердому стані для одержання визначених механічних, хімічних і фізичних властивостей без зміни хімічного складу. Метою поверхневого оплавлення, що виконується шляхом лазерного чи електронного нагрівання є підвищення чистоти поверхні металевого матеріалу і 26 ущільнення покриття, одержання аморфної структури (металевого скла), переплавленого шару з хімічними і фізичними властивостями, що відрізняються від властивостей основи, але без зміни хімічного складу матеріалу. Метою наплавлення, що використовує дугове нагрівання і нагрівання полум'ям чи струменем плазми є одержання шару з властивостями, близькими до властивостей основи (відновлення), чи відмінними (підвищення експлуатаційної стійкості); під час наплавлення відбувається також поверхневе переплавлення матеріалу основи. Метою наплавлення, що використовує лазерне, електронне чи електроіскрове нагрівання є одержання шару металу, сплаву металів, кераміки або керамічних металів на поверхні виробу, при цьому властивості наплавленого шару відрізняються від властивостей матеріалу основи. Хіміко-термічні методи. Хіміко-термічні методи використовують спільний вплив теплової енергії і хімічно активного середовища на метал, що обробляється, з метою насичення його іншою речовиною для одержання необхідних властивостей поверхневого шару зі зміненим хімічним складом і структурою. Дифузійне насичення без участі додаткових факторів, що прискорюють протікання процесу, дуже довготривале за часом (кілька десятків годин) і називається неактивованим. Активними середовищами в цьому випадку можуть бути тверді тіла (порошки, пасти), рідини (ванни в основному соляні) чи гази. Дифузійне насичення, що протікає при участі фактора, що прискорює і активізує процес дифузії триває дещо менше (до декількох годин) і називається активованим, а метод – CVD (Chemical Vapour Deposition - хімічне осадження з газової фази), у випадку використання плазми тліючого розряду, називається PACVD (Plasma Asisted CVD). Процес насичення, під час якого відбувається змішування легуючих компонентів з основою, включаючи і плавлення, а також часткова дифузія, називається легуванням (лазерне, електронне) і триває частки секунди. Електрохімічні і хімічні методи. Електрохімічні і хімічні методи використовуються для одержання металевих чи неметалевих покриттів на металевій поверхні шляхом осадження. Ці методи охоплюють електрохімічне (електролітичні і конверсійні покриття) і хімічне відновлення (хімічні і конверсійні покриття). Покриття відрізняються більш високою корозійно- і зносостійкістю, відмінними від матеріалу основи фізико-хімічними властивостями, великим коефіцієнтом відбивання випромінювання. Електролітичне (гальванічне) осадження дозволяє одержати покриття з металу чи сплаву на іншому металі (на катоді) за допомогою електричного струму іонів металів. Отримані покриття можуть бути одношаровими чи багатошаровими. Найчастіше знаходять застосування наступні електролітичні процеси: хромування, нікелювання, цинкування, лудіння, кадмування, 27 медування, свинцювання, сріблення, золочення, родування, паладування, рутування, залізнення, кобальтування, індування (процеси перераховані в порядку поширення їхнього застосування). Хімічне осадження дозволяє одержати покриття з металу чи сплаву в результаті хімічного відновлення і знаходить застосування для нанесення покриттів на поверхні, на які важко наносити електролітичні покриття (деталі складної форми, глибокі отвори малого діаметра та ін.). Конверсійне осадження дозволяє шляхом хімічної чи електрохімічної обробки одержати на поверхні металу чи сплаву покриття із сполук металу основи: хроматів, фосфатів, оксидів та ін. Фізичні методи. Фізичні методи використовують для осадження на поверхні металів чи неметалів покриттів, зв'язаних з основою адгезійно (у меншому ступені дифузійно), чи для обробки поверхневого шару за допомогою різних фізичних ефектів, що протікають при зниженому тиску, у більшості випадків за участю іонів (осадження з пари, напилення, розпилення, імплантація іонів металевих і неметалевих речовин). Осадження з газової фази (методи PVD – Physical Vapour Deposition) речовин чи їх іонів здійснюється (при використанні резистивного, дугового, електронного, лазерного нагрівання) шляхом перетворення тугоплавкого матеріалу в пару і осадженні пари на поверхні холодної чи мало підігрітої основи. У випадку подавання газу та використанні електричних явищ, можливе осадження сполук металу з газом (наприклад, нітридів, карбідів, боридів, силіцидів, оксидів). Процеси, що використовують тліючий розряд, звуться PAPVD (Plasma Asisted PVD – процеси PVD, супроводжувані плазмою). Імплантація іонів металів і неметалів здійснюється шляхом іонізації пари металів чи газів, прискорення позитивних іонів за допомогою електричних полів до швидкостей, при яких кінетичної енергії іона досить для того, щоб проникнути в метал чи неметал на глибину декілька атомних шарів. Імплантація іонів може відбуватися також при інших фізичних процесах, наприклад, при магнетронному розпиленні. Імплантовані іони змінюють структуру і хімічний склад поверхневого шару матеріалу, що піддається імплантації. Імплантацію іонів іноді називають іонним легуванням. 28  Рис. 2.4. Класифікація методів виготовлення поверхневих шарів з погляду способу утворення шару: пш – поверхневий шар; п – покриття |