Лебедка. Лебедка (1). Буровая лебедка грузоподъемностью 1600 т

Скачать 1.55 Mb. Скачать 1.55 Mb.

|

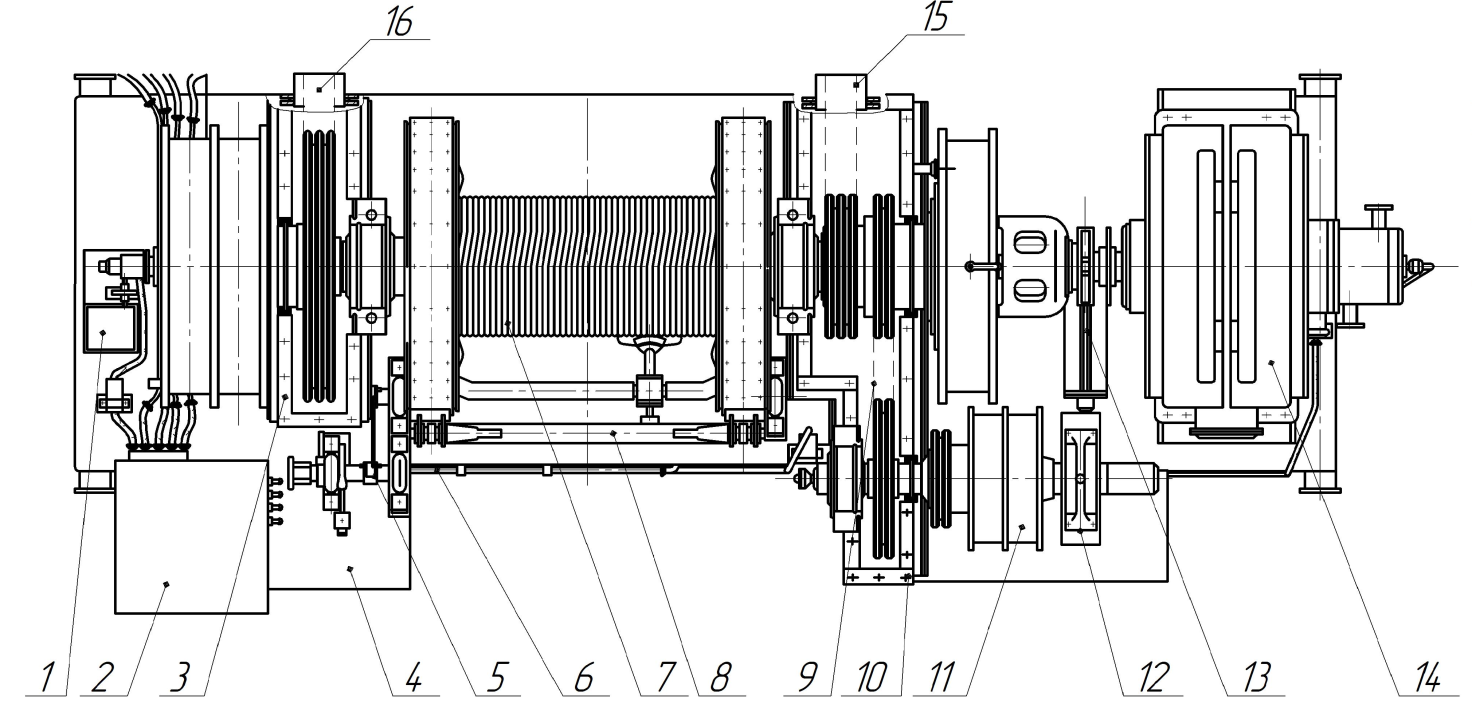

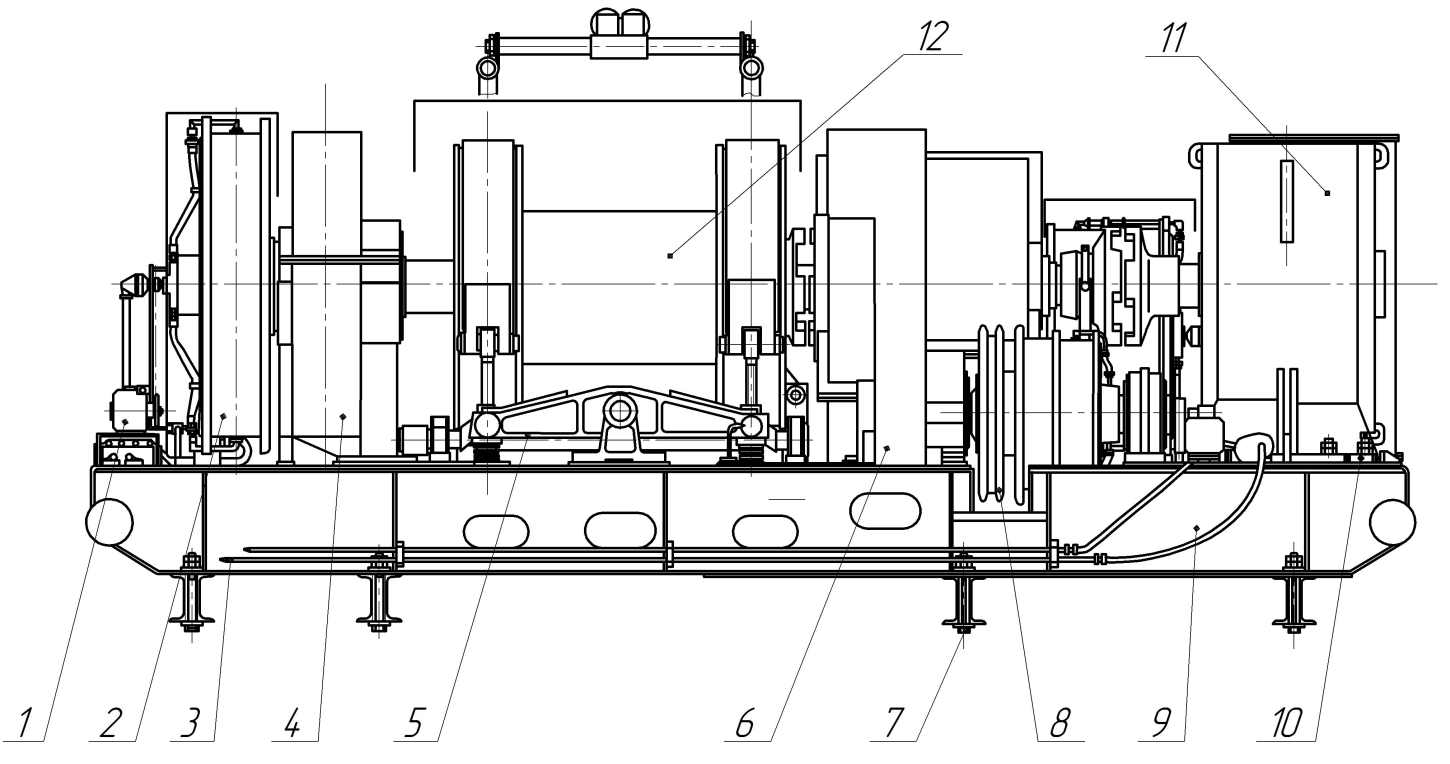

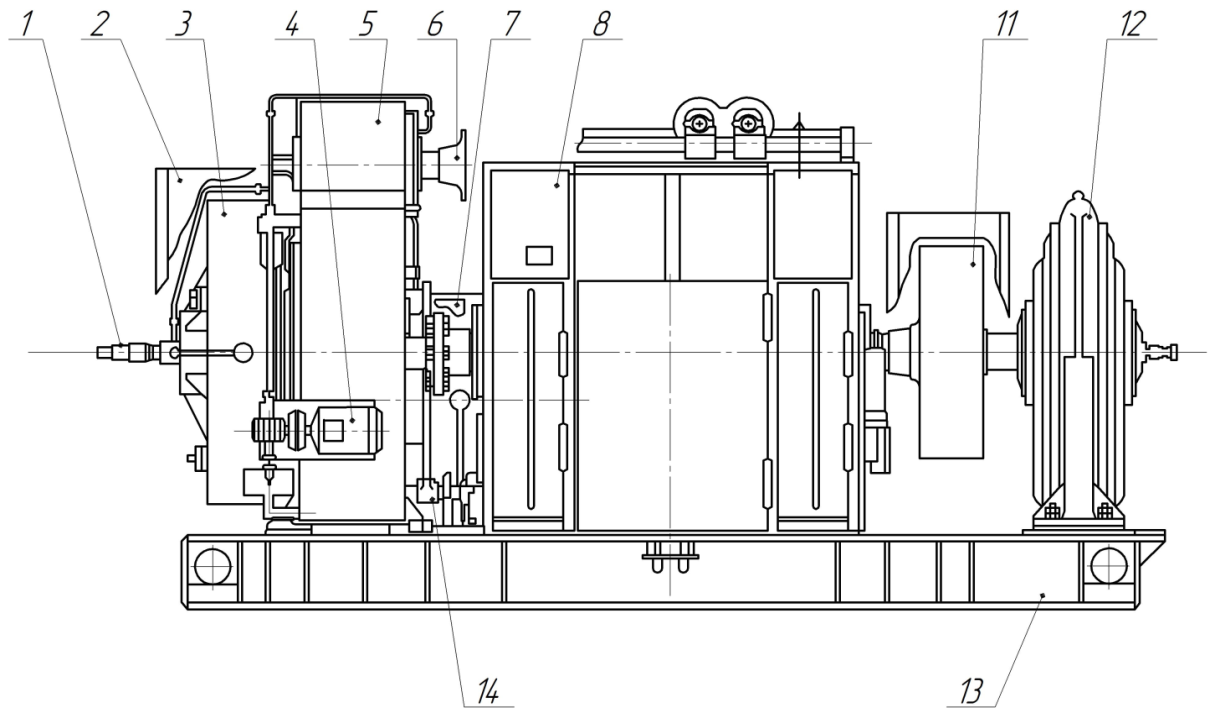

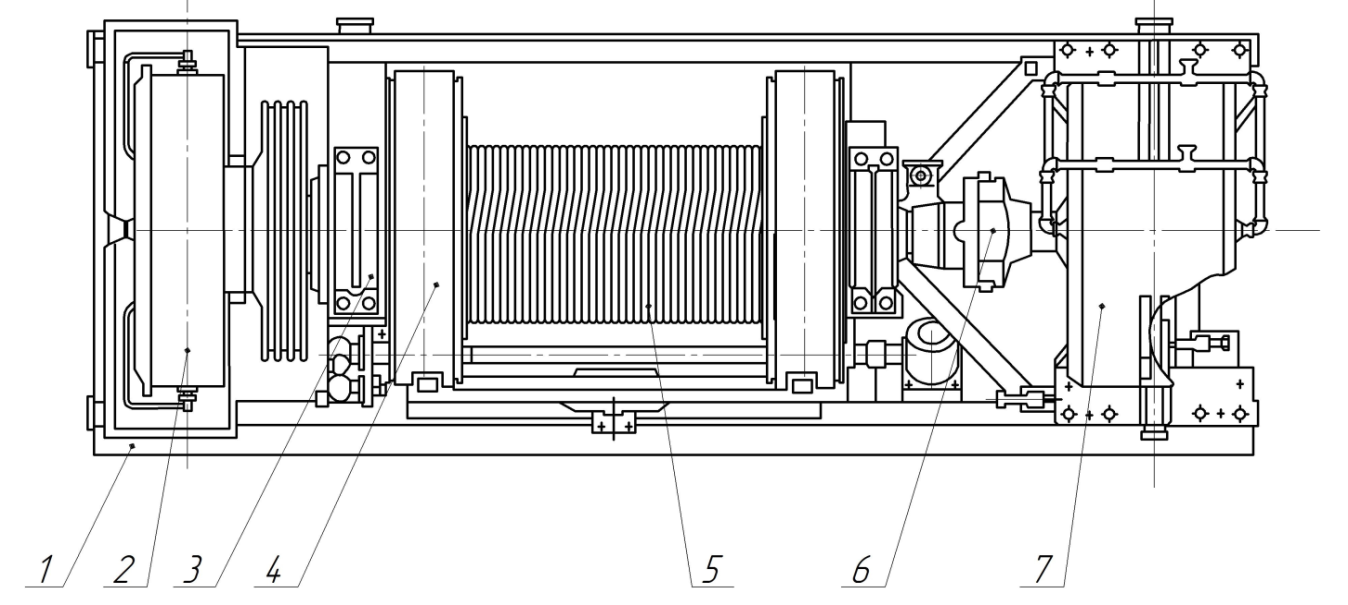

2. Патентный поиск2.1. Буровая лебедка ЛБУ-110 Рисунок 5. Буровая лебедка ЛБУ-110 1 – команлоаппарат комплекса АСП; 2 – пульт бурильщика; 3 – корпус масляной ванны вала; 4 – металлическая рама; 5 – вал рукоятки управления ленточным тормозом; 6 – воздухопровод; 7 – подъемный вал с барабаном; 8 – стойка балансера; 9 – цепная передача; 10 – корпус масляной ванны цепной передачи; 11 – вал трансмиссия ротора; 12 – выносная опора; 13 – кулачковая муфта; 14 – электромагнитный тормоз; 15,16 – промежуточный кожух. 2.2. Буровая лебедка ЛБУ-1200 Рисунок 5. Буровая лебедка ЛБУ-1200 1 – привод датчика подач; 2 – вал подъемный; 3 – воздухопровод; 4 – масляная ванна тихой скорости; 5 – тормоз ленточный; 6 – кожух цепной передачи; 7 – шайба; 8 – трансмиссия ротора; 9 – рама лебедки; 10 – винт; 11 – электрооборудование лебедки; 12 – вал трансмиссионный. 2.2. Буровая лебедка Б7.02.00.000 Рисунок 6. Буровая лебедка Б7.02.00.000 1 – вертлюг; 2,7,8,10 – кожухи; 3,11 – муфты; 4 – система смазки; 5 – коробка передач; 6 – вал привода ротора; 9 – ускоритель талевого каната; 12 – гидротормоз; 13 – рама лебедки; 14 – тормоз ленточный. 2.4 Буровая лебедка ЛБУ-750 Рисунок 7. Буровая лебедка ЛБУ-750 1 – рама; 2 – шинно-пневматическая муфта; 3 – кронштейн; 4 – тормозной шкив; 5 – барабан; 6 – кулачковая муфта; 7 – электрооборудование. 3. Дефекты и ремонт лебедки и подъемного вала3.1 Ремонт лебедкиРемонт буровых лебедок из всех видов ремонта бурового оборудования является наиболее трудоемким. В процессе работы буровой лебедки наибольшему износу подвергаются посадочные места вала, колодки ленточного тормоза и шинно-пневматические муфты, втулочно-роликовые цепи, тормозные шкивы барабана, цепные колеса и подшипники. Поэтому при работе буровых лебедок необходимо вести особое наблюдение за состоянием вышеперечисленных узлов. Детали, узлы и машины в целом по мере эксплуатации постепенно снижают уровень работоспособности от возникновения в них неполадок и износа. Неполадки (загрязнения, нарушение надежности и плотности соединений и регулировки) устраняются техническим обслуживанием, а износ – только ремонтом. При текущем ремонте буровых лебедок выполняются следующие профилактические и ремонтные работы: Промывка и ревизия системы управления лебедкой, при этом, особо тщательно проверяется тормозная система; ревизия и замена цепей, колодок тормоза и шинно-пневматических муфт; проверка крепления валов и других узлов; очистка и промывка системы смазки. Узлы лебедки подлежат замене при появлении трещин, деформации отколов, при негерметичности и утечках в картерах, при нарушении крепления и появлении разбалансировки вращающихся деталей. При любом ремонте, связанном со снятием валов, нельзя удалять планки, фиксирующие корпуса подшипников. При последующей установке валы должны лечь в гнезда между планками. Никакой дополнительной выверки не требуется. Сварочные ремонтные работы выполняются квалифицированными сварщиками. Рекомендуется применять обмазанные электроды марки Э42. Изготовленные из специальной стали валы лебедки не допускают сварки. После среднего или капитального ремонта для приработки деталей и выявления недостатков лебедку обкатывают вхолостую в течение нескольких часов. После того как детали, подлежащие восстановлению, отремонтированы, а негодные заменены новыми, собирают узлы лебедки. Сборка узлов производится в последовательности, обратной разборке. Детали, имеющие подвижные посадки (ступицы цепных колес и шинно-пневматических муфт, кулачковые муфты, колеса гидротормоза и др.), насаживают на вал с помощью гидравлического пресса или перед насадкой нагревают газопламенными горелками до температуры 350-400°С. Подшипники качения перед установкой на вал нагревают в горячем масле до температуры 90-100°С. 3.2 Последовательность ремонта и демонтажа подъемного валаУдарами молотка снимают барабан муфты МШУ-10702 и звездочку, отсоединяют крышки подшипников ступицы и, при помощи винтового съемника, стягивают с вала ступицу с роликовыми подшипниками. Последним с левой стороны барабана снимают коренной подшипник, для чего сначала отсоединяют от корпуса подшипника крышку, снимают корпус, а затем, при помощи пресса, снимают подшипник. После этого вал поворачивают на 180° и разбирают другой конец вала (со стороны кулачковой муфты включения гидравлического тормоза). Демонтируют при помощи пресса кулачковую муфту и звездочку, отсоединяют крышку от корпуса коренного подшипника, снимают корпус, при помощи пресса, снимают коренной подшипник. Затем распорную втулку, отвинчивают болты и легкими ударами молотка снимают звездочку, последней снимают кулачковую муфту. После того как с обоих концов вала сняты детали, снимают тормозные шкивы барабана, для чего отвинчивают гайки и выбивают болты, а затем, ударами кувалды сбивают шкивы. После этого при помощи пресса, выпрессовывают из барабана вал. После разборки подъемного вала, все его детали промывают и поступают на контроль. При контроле детали проверяют в соответствии с техническими условиями на выбраковку и сортируют на годные детали, детали подлежащие восстановлению и негодные. ЗаключениеБуровая лебедка является неотъемлемой частью буровой установки, имеющей решающее значение для всего технологического процесса. Поэтому, крайне важно контролировать рабочие параметры лебедки и своевременно устранять возникающие неполадки. Ремонт конструктивных узлов лебедки следует производить в строго установленной последовательности и на специальном оборудовании обученными людьми. К отремнотированным лебедкам предъявляются следующие требования, котрые неукоснительно должны соблюдаться: 1. Все детали и узлы лебедки должны быть изготовлны или отремнотированны в полном соответствии с действующими чертежами и техническими условиями. Износ деталей, применяемых повторно, не должен превышать предельных размеров, установленных техническими условиями на выбраковку деталей при ремноте; 2. Допустимое отклонение на непараллельность установленных на раме лебедки валов не должно превышать 2 мм на длине 2000 мм, а допустимое отклонение расстояния между валами должно быть не более 5 мм; 3. Валы в подшипниках должны вращаться плавно, без заеданий, усилием одного рабочего; 4. Парноработающие цепные колеса должны находиться в одной плоскости; 5. Включение и выключение кулачковых муфт должно быть плавным, без заеданий, от усилия на рукоятку не более 250 Н; 6. Подшипники и все маслоподводящие каналы должны быть промыты и заполнены свежей смазкой; 7. Все обработанные поверхности деталей и щиты лебедки должны быть покрашены стойкой краской. Список литературы1. Северинчик Н.А. Машины и оборудование для бурения скважин. М.: Недра, 2015, - 368с. 2. Баграмов Р.А. Буровые машины и комплексы: Учебник для вузов. - М.: Недра, 2015, - 501 с.:ил. 3. Курмаз Л.В. Детали машин. Проектирование: учебн. пособие / Л.В. Курмаз, А.Т. Скойбеда. - Мн.: УП «Технопринт», 2017, - 290 с. 4. Курсовое проектирование деталей машин: Учебн. пособие для техникумов/С.А. Чернавский, Г.М. Ицкович, К.Н. Боков и др. - М.: Машиностроение, 2018, - 351 с. 5. Буровые установки Уралмашзавода. Г.В. Алексеевский. Изд. 2, перераб. и доп. М., изд-во «Недра», 2014, - 496 с. 6. Муравенко В.А., Муравенко А.Д., Муравенко В.А. Буровые машины и механизмы. Том 2., Москва-Ижевск: Институт компьютерных исследований, 2012, - 464 с. |