Выбор расходомера. Работа. Цель работы получить практические навыки заполнения опросного листа и выбора технических средств автоматизации. Задание

Скачать 0.77 Mb. Скачать 0.77 Mb.

|

|

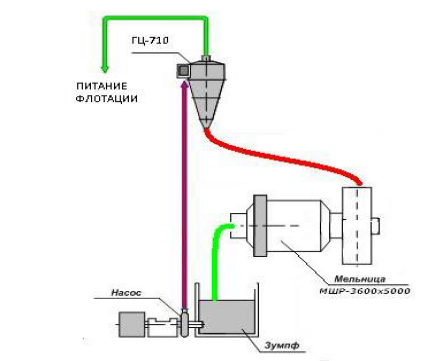

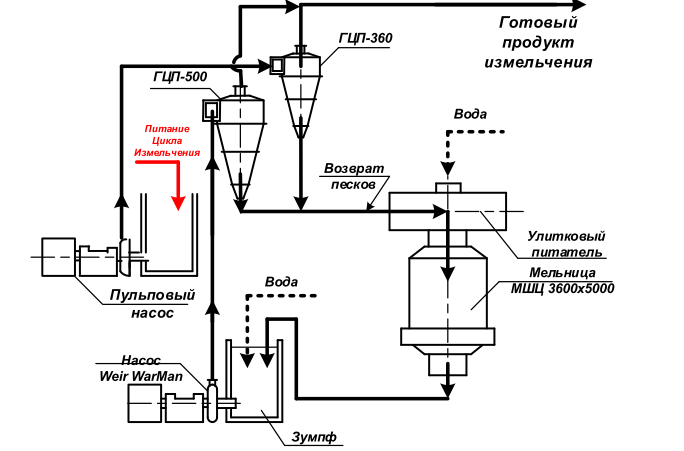

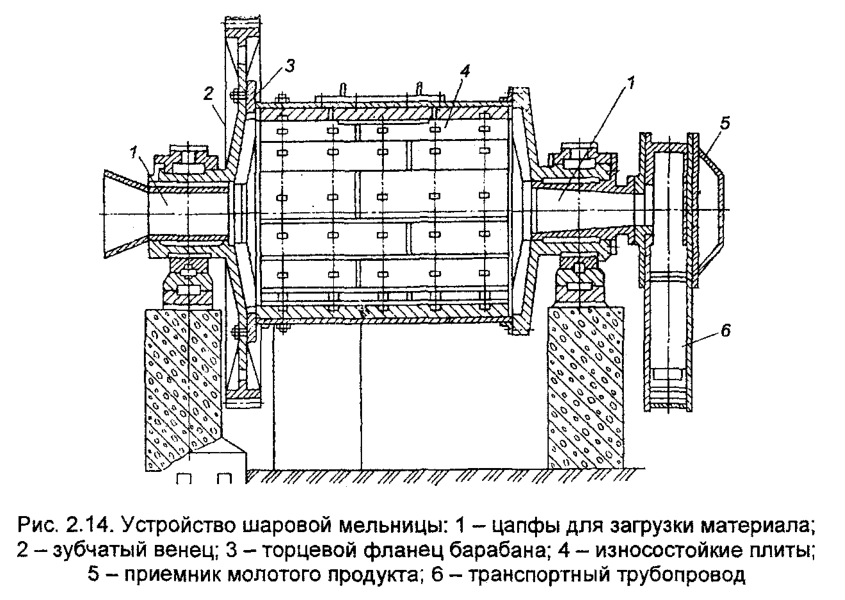

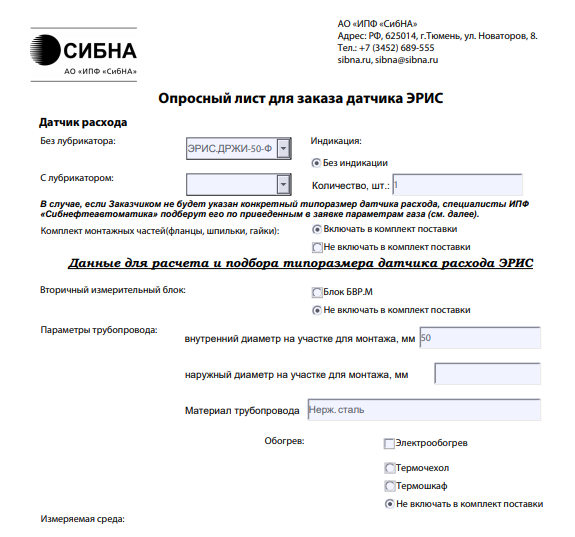

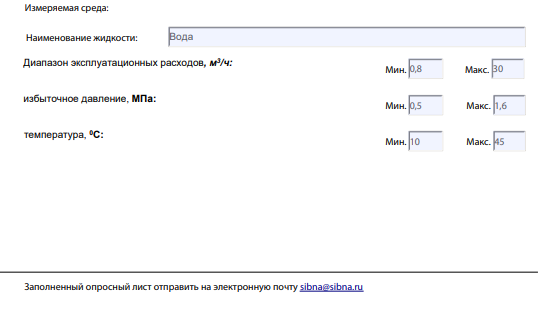

Цель работы – получить практические навыки заполнения опросного листа и выбора технических средств автоматизации. Задание: выбрать датчик расхода воды для технологии измельчений на мельницах апатитового концентрата на предприятии АО «Ковдорский ГОК». Технологическая схема процесса измельчения апатитового концентрата: Технология измельчения на данном предприятии осуществляется в шаровой мельнице. При этом происходят следующие операции: хвосты железорудного производства с магнито-обогатительной фабрики Ковдорского ГОКа насосами пульпонасосной станции ПНС подаются на апатито-бадделеитовую обогатительную фабрику (АБОФ). Из пульповой аккумулирующей емкости АБОФ питание подается на пульпу отделитель, проходя через секцию магнитных сепараторов, направляется в промежуточный зумпф, откуда пульповыми насосами подается в гидроциклоны, пески с которых направляются на доизмельчение в шаровую мельницу МШР 3600х5000 Характеристика процесса измельчения: Измельчение — это процесс уменьшения размеров частиц твердого материала с помощью механического воздействия. Новые поверхности образуются в результате преодоления внешними силами сил молекулярного притяжения в измельчаемом твердом теле. Увеличение в результате измельчения поверхности фазового контакта взаимодействующих масс значительно интенсифицирует процессы химического взаимодействия, растворения, горения. В химической промышленности измельчение чаще всего является начальной или промежуточной стадией технологического процесса, например измельчение природного минерального сырья, но может выступать и как самостоятельный процесс, в результате которого получается товарная продукция (минеральные удобрения, пигменты).Способ мокрого измельчения применяют при потребности в получении мелкодисперсных фракций минерал содержащих материалов для дальнейших операций обогащения. Слив мельницы направляется в мельничный зумпф, где в целях достижения необходимой плотности смешивается с водой и, в дальнейшем, подается в гидроциклоны ГЦ-710, пески которых являются циркулирующей нагрузкой мельницы. Сливы гидроциклонов объединяются и, после промежуточных операций, являются исходным питанием флотации. \  Рисунок 1 – Технологическая схема многостадийного измельчения в цикле подготовки для питания флотации  Рисунок 2 – Принцип работы шаровой мельницы  Рисунок 3 – Схема технологического процесса измельчения Описание шаровой мельницы: Шаровые мельницы МШР-3600х5000 с разгрузкой через решетку используются для измельчения мелкодробленых (до 30-5мм) материалов в одностадиальных измельчительных установках и работают обычно в замкнутом цикле с классифицирующими аппаратами.  Рисунок 4 – Шаровая мельница Шаровые мельницы МШР состоят из цилиндрического барабана, закрытого с торцов конусными стенками, к которым прикреплены полые цапфы - загрузочная и разгрузочная. Внутренние поверхности барабана имеют сменную облицовку, состоящую из броней. Вращение барабана происходит от привода, который состоит из электродвигателя, приводной шестерни и соединяющей их упругой муфты с промвалом, через зубчатый венец, закрепленный на фланце разгрузочной цапфы. Загрузка руды и шаров в барабан происходит через загрузочное устройство, расположенное со стороны загрузочной цапфы. Разгрузка осуществляется через бутару, прикрепленную к горловине. В бутаре, кроме выгрузки, происходит сортировка материала. Работа мельниц осуществляется при непрерывной подаче в полость вращающегося барабана руды и воды. Во время вращения барабана мельницы шары, перекатываясь, скользя и падая, измельчают куски руды. Конструкция мельниц позволяет обеспечить повышенную производительность до 10%, по сравнению с другими аналогами, за счет изменения конструкции барабанов и уменьшения их металлоемкости. Эти мельницы обладают повышенной производительностью и пониженным расходом электроэнергии. В шаровых мельницах МШР продукт из зарешетного пространства выводится принудительно. Шаровые мельницы МШР выдают продукт с максимальной крупностью частиц не более 35 меш (0,5 мм). Опросный лист:    Выбор необходимого датчика: Необходимо определить расход воды в песковый жёлоб при условии максимально допустимой плотности пульпы при наибольшем значении циркулирующей нагрузки. Тогда с уменьшением циркулирующей нагрузки плотность пульпы будет снижаться, но должно гарантироваться условие возможности поддержания заданного соотношения руда/вода в мельнице, поскольку пески могут быть сильно разжиженными. В процессе компьютерного моделирования разжижения песков механического односпирального классификатора источником с неизменным расходом воды Qводы = 24,3 т/час установлено, что в пределах изменения циркулирующей нагрузки и расхода исходной руды плотность пульпы в песковом жёлобе изменялась от значений 2,5 до 2,05 т/м3. Этот диапазон изменения плотности пульпы в песковом жёлобе удовлетворяет условиям её транспортирования. При этом в песковом жёлобе не создаётся чрезмерное обводнение песков и в мельнице гарантированно возможно выдерживать необходимое соотношение руда/вода, например КР/В = 4,3. В наиболее вероятном диапазоне изменения расхода руды в мельницу 160-200 т/час. Плотность пульпы в песковом жёлобе находится в допустимых границах и при изменении плотности руды в пределах 3,1-3,5 т/м3. Изложенное подтверждает возможность подачи воды в песковый жёлоб односпирального классификатора от источника с неизменным расходом. Для рассмотренного случая расход воды должен составлять 24,3 т/час. Для измерения и контроля расхода воды для подачи в мельницу, в цикл измельчения, предлагается применить расходомер ЭРИС.ДРЖИ. Таблица 2 - технические характеристики прибора

Таблица 3 - метрологические характеристики прибора

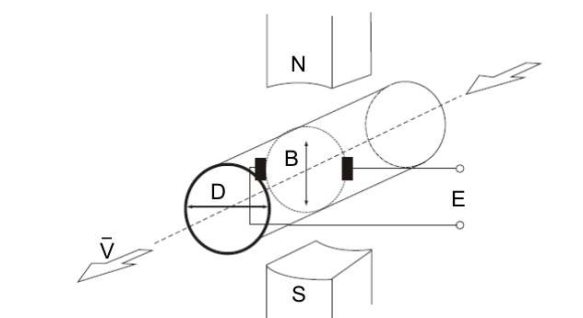

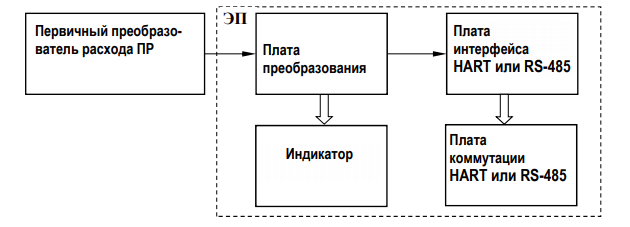

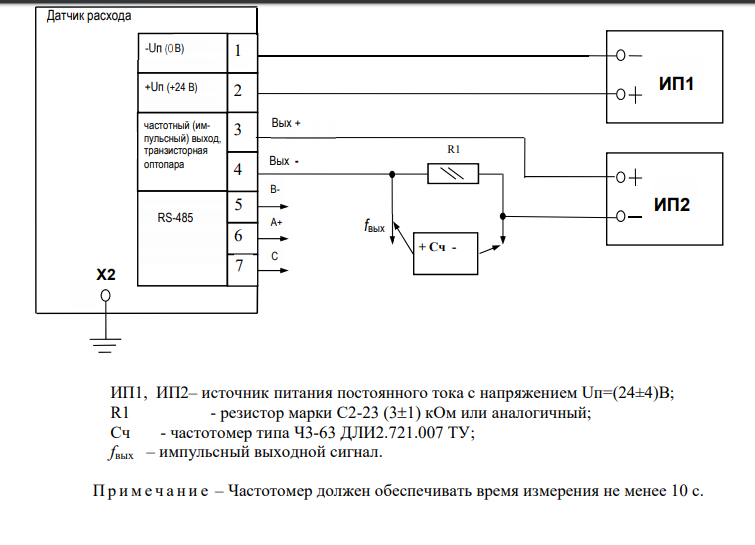

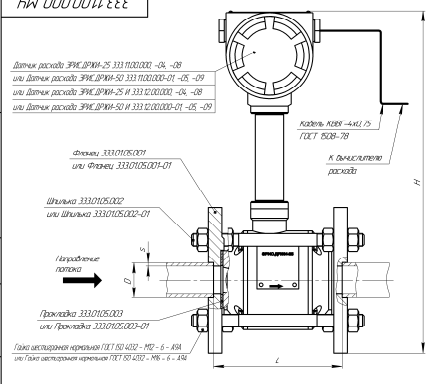

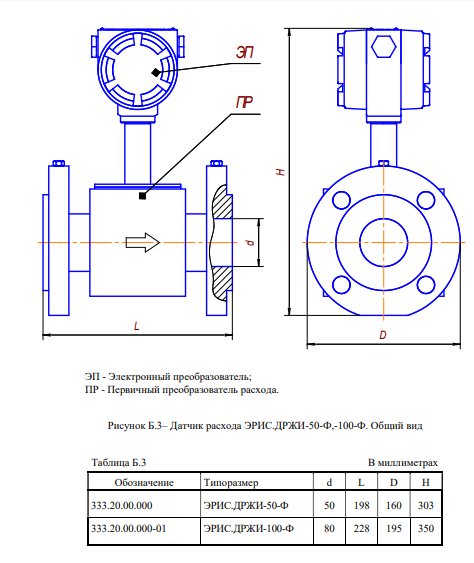

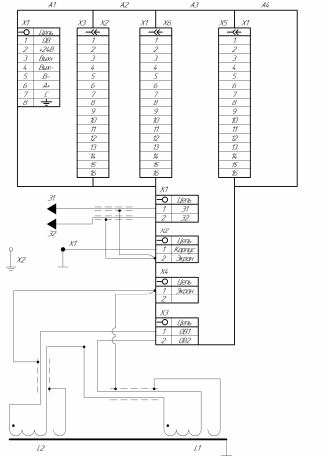

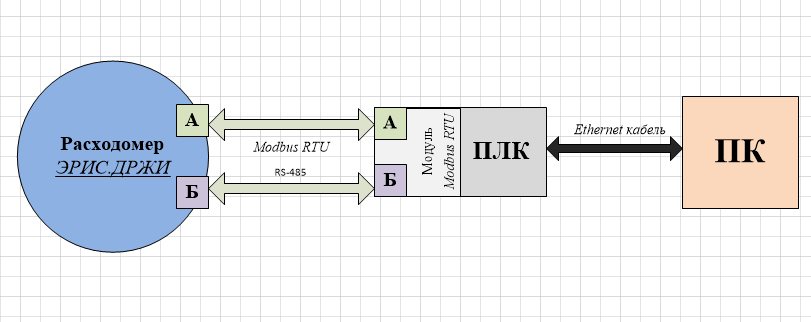

(Описание типа средства измерения лист №5) Номер заказа: Датчик расхода ЭРИС.ДРЖИ на трубопровод DN50 фланцевый, с пределами основной погрешности ±1 %, с индикатором и интерфейсом RS-485: ЭРИС.ДРЖИ-50-Ф-П-И-Ц (Стр. 16. Руководства по эксплуатации)  Рисунок 5 – Принцип действия электромагнитного расходомера Датчик расхода состоит из первичного преобразователя расхода ПР и смонтированного на нем электронного преобразователя ЭП. Электронный преобразователь состоит из корпуса, в котором расположены плата преобразования, интерфейса, индикатор и плата коммутации. Принцип действия электромагнитного расходомера основан на законе электромагнитной индукции. В жидкости индуцируется ЭДС, при пересечении ею магнитного поля, создаваемого катушкой индуктивности. ЭДС снимается с двух измерительных электродов, контактирующих с жидкостью и расположенных в направлении, перпендикулярном к направлению движения жидкости. Измеряемый сигнал ЭДС подается в электронный преобразователь, где происходит его усиление и вычисление величины скорости потока и объёмного расхода, после этого формируются выходные сигналы.  Рисунок 6 –Структурная схема датчика расхода Рисунок 6 –Структурная схема датчика расхода Рисунок 7 – Схема электрическая соединений и подключения датчика расхода (с интерфейсом RS-485)  Рисунок 8 – Схема установки.  Рисунок 9 – Габаритные и присоединительные размеры   Рисунок 10 – Описание назначения клемм.  Рисунок 11 – Схема подключения расходомера к контроллеру через Modbus RTU Вывод: в результате выполнения практической работы получены навыки заполнения опросного листа и подбора технических средств автоматизации. |