Пояснительная записка. Целью данного курсового проекта является ознакомление, непосредственно с процессом производства, а также оценка и сравнение его эффективности не только с экономической, но и с технологической точек зрения

Скачать 0.66 Mb. Скачать 0.66 Mb.

|

|

Введение Одним из важнейших шагов на пути к экономическому росту является подготовка специалистов, которые имели бы не строго ограниченные рамками своей профессии знания, а могли комплексно оценить выполняемую ими работу и ее результат. Целью данного курсового проекта является ознакомление, непосредственно с процессом производства, а также оценка и сравнение его эффективности не только с экономической, но и с технологической точек зрения. В данной работе разработана операционная технология механической обработки детали «Колесо червячное» для серийного производства. На начальной стадии разработки техпроцесса проектируется заготовка, отвечающая требованиям данного вида производства. Размеры заготовки определяются предварительно по виду изготовления, в данном случае литье в кокиль. Далее разрабатывается технологический процесс, который должен обеспечивать выполнение всех требований чертежа. Также в проекте производится анализ технологичности конструкции детали по качественным и количественным характеристикам. Производится подробный расчет режимов резания и норм времени на три операции. На все остальные операции режимы резания и расчет норм времени назначается табличным методом по справочникам. Производство изделия, его сущность и методы оказывают наиболее весомое влияние на технологические, эксплуатационные, эргономические, и, конечно, функциональные характеристики этой продукции, а следовательно, на его себестоимость, от которой в прямой зависимости находятся цена изделия, спрос на него со стороны потребителей, объемы продаж, прибыль от реализации, а, следовательно, все экономические показатели, которые и определяют финансовую устойчивость предприятия, его рентабельность, долю рынка и т.д. Таким образом, то, как изготовляется продукция, оказывает влияние на весь жизненный цикл товара. Итак, проектирование технологического процесса является важнейшим этапом производства продукции, который влияет на весь жизненный цикл товара и способен стать определяющим при принятии решения о производстве того или иного продукта. 1. Назначение детали, описание работы детали в узле, анализ химического состава материала детали и его механических свойств. Червячная передача — это зубчато-винтовая передача, элементы которой скользят относительно друг друга. Состоит передача из червяка и червячного колеса. Ведущим звеном обычно является червяк. Рис. 1.    Рис. 1 Червячные передачи применяют при необходимости передачи движения между перекрещивающимися (как правило, взаимно перпендикулярными) валами. При вращении червяка (он является ведущим) его витки плавно входят в зацепление с зубьями колеса (ведомым) и приводят его во вращение. Червячные передачи используют в станках, автомобилях, подъемно-транспортных и других машинах.

Изготовление и червяка и колеса из твердых материалов не обеспечивает достаточной износостойкости и сопротивления заеданию. Поэтому одну из деталей передачи выполняют из антифрикционного материала, хорошо сопротивляющегося заеданию. Для червяка характерны относительно малый диаметр и значительное расстояние между опорами, его жесткость и прочность обеспечивают за счет изготовления его из стали. Поскольку при приработке на червяк возлагается роль формообразующего элемента, его прочность и твердость поверхности должны быть выше соответствующих свойств колеса. Наиболее применяемый материал червяка – сталь 18ХГТ, твердость поверхности после цементации и закалки 56…63 HRC. Используют также стали 40Х, 40ХН, 35ХГСА с поверхностной закалкой до твердости 45…55HRCэ. Во всех этих случаях необходимы шлифование и полирование червяка. Применение азотируемых сталей 38Х2МЮА, 38Х2Ю позволяет исключить шлифование червяка. Червячное колесо обычно выполняют составным: венец – из антифрикционных, относительно дорогих материалов, центр – из стали, при небольших нагрузках – из чугуна. Так как это учебная работа и задание было обговорено с преподавателем, мы не будем уделять конструктивным особенностям червячного колеса. Поэтому колесо будет выполнено цельным. Далее в нашей курсовой работе все данные и расчеты будут касаться только червячного колеса. Допускается изготовление червячных колес из серого чугуна марок СЧ 20, СЧ 25 и др. при скорости скольжения до 2 м/с. Лит 8 Материал для колеса выбираем СЧ 30 по ГОСТ 1412-85. ЧУГУН С ПЛАСТИНЧАТЫМ ГРАФИТОМ ДЛЯ ОТЛИВОК. Ниже приведена таблица 1, в которой отображаются общие сведения для стали СЧ 30. Таблица 1. Физические свойства чугуна с пластинчатым графитом

Таблица 2. Химический состав серого чугуна СЧ30.

Примечание. Допускается низкое легирование чугуна различными элементами (хромом, никелем, медью, фосфором и др.). 2. Анализ ее технологичности. В соответствии с ГОСТ 14.205-83 технологичность – это совокупность свойств конструкции изделия определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте при заданных показателях качества, объема выпуска и условиях выполнения работ. Производственная технологичность конструкции детали – это степень ее соответствия требованиям наиболее производительного и экономичного изготовления. Чем меньше трудоемкость и себестоимость изготовления, тем более технологичной является конструкция детали. Оценка технологичности конструкции бывает двух видов: качественная и количественная. Качественная оценка технологичности является предварительной, обобщенной и характеризуется показаниями: ‘лучше – хуже’, ‘технологично-нетехнологично’ и т.д. Технологичной при качественной оценке следует считать такую геометрическую конфигурацию детали и отдельных ее элементов, при которой учтены возможности минимального расхода материала и использование наиболее производительных и экономичных для определенного типа производства методов изготовления. Количественная оценка технологичности выражается показателем, численное значение которого характеризует степень удовлетворения требований к технологичности. Согласно ГОСТ 14.202-73 номенклатура показателей технологичности изделия содержит четыре основных и 31 дополнительный показатель. К основным показателям относятся: - коэффициент унификации конструктивных элементов КУЭ; - коэффициент точности Кт; - коэффициент шероховатости Кш; - коэффициент использования материалов Ким. Проведем оценку конструкции детали на ТКИ по ГОСТ 14.201-204 – 83. Качественная оценка.

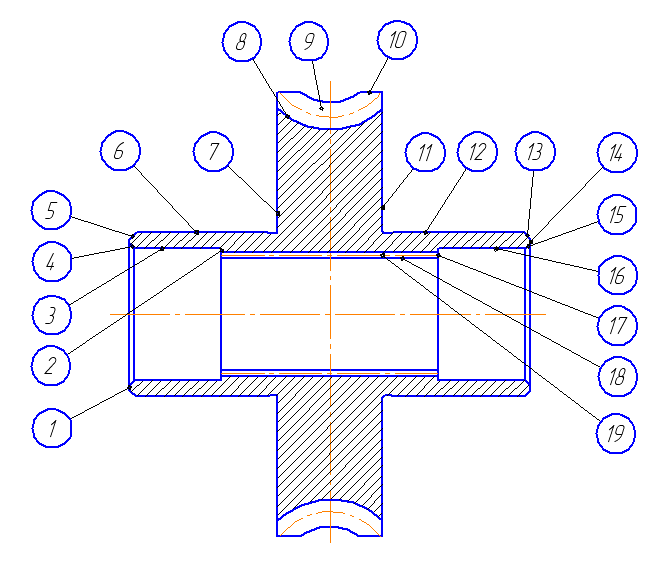

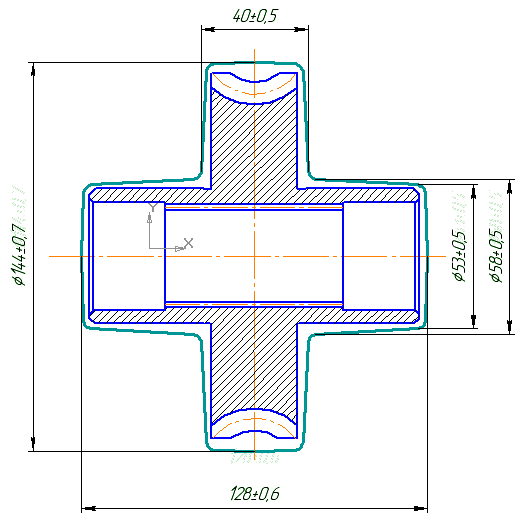

По вышеизложенным результатам можно считать деталь технологичной.  Рис. 2 Количественная оценка. Так как в задании при курсовом проектировании используется одна деталь, то в качестве количественных показателей технологичности могут рассматриваться: масса детали; коэффициент использования материала (КИМ); коэффициент точности обработки; коэффициент шероховатости поверхностей; уровень технологичности конструкции по технологической себестоимости.

Для исходной заготовки литье в кокиль КИМ составляет 0,57. В нашем случае неплохой показатель, но в современном машиностроении этот показатель нужно стремиться доводить как можно ближе к 1.

Таблица 3

Расчетная формула коэффициента точности имеет вид где Тср – средний квалитет точности обработки поверхности изделия определяется по формуле: где Ti – квалитет точности обрабатываемых поверхностей; Тср – среднее значение этого параметра; ni – число размеров или поверхностей для каждого квалитета. Подставив эти данные в вышестоящие формулы, получим коэффициент точности КТ= 0,913. ВЫВОД: коэффициент точности удовлетворяет нормативному, т.к. Кт = 0,913 > 0,85 (Кт.норм ≥ 0,85).

Таблица 4

Рассчитываем коэффициент шероховатости для колеса. Коэффициент шероховатости Кш определяется по ГОСТ 14202 – 73 и принимается в пределах от 0 до 1. при этом где Rai – значения шероховатости обрабатываемых поверхностей; Raср – среднее значение; ni – число размеров или поверхностей для каждого значения шероховатости. Подставив эти данные в вышестоящие формулы, получим коэффициент шероховатости Кш= 0,199. ВЫВОД: коэффициент точности удовлетворяет нормативному (Кш.норм 0,27), т.к. Кш > Кш.норм. Таким образом, чертеж детали крышка не подвергается изменениям и пересмотру. В этом случае уровень технологичности конструкции по этим показателям равен 1. Это решение, принято исходя из анализа технологичности конструкции по точности обработки и коэффициенту шероховатости.

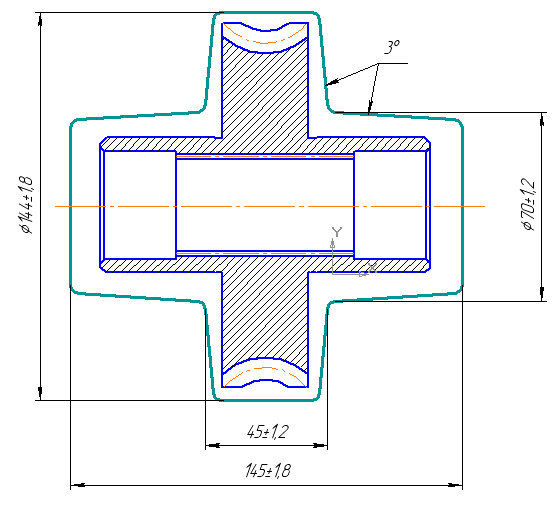

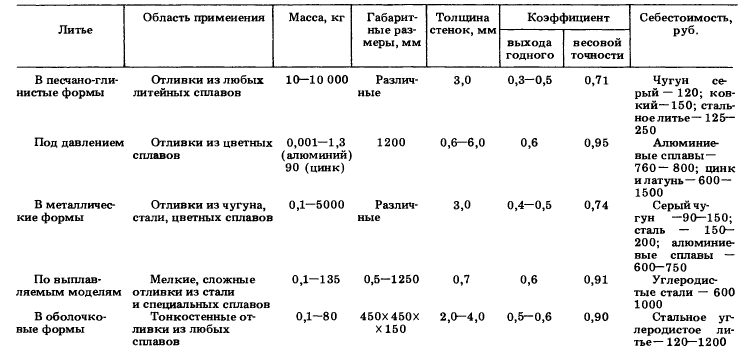

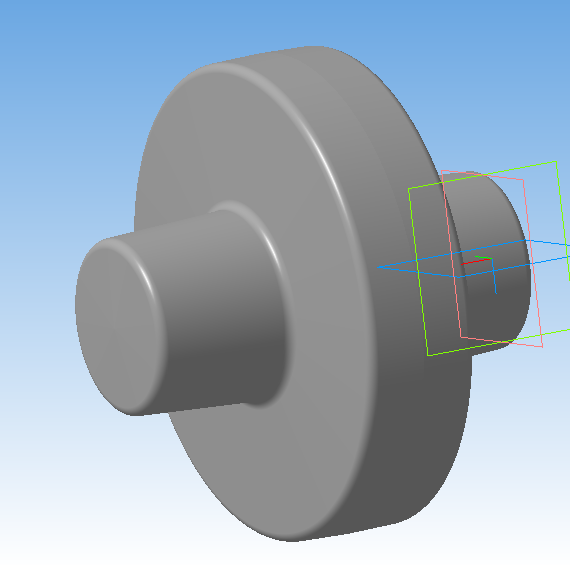

Деталь – колесо червячное (рис 2) – изготовлена литьем в металлические формы из серого чугуна СЧ 30 и после проходит термическую обработку, что имеет большое значение в отношении короблений, возможных в процессе литья. Зубчатые колеса в плане обработки можно считать не совсем технологичны, так как нарезание зубьев производиться малопроизводительными методами. А применение специнструмента ведет к удорожанию детали. Поэтому при проектировании таких деталей нужно учитывать повышения производительности зубообработки. Конструкция колеса предусматривает наличие ступиц с двух сторон, что не добавляет технологичности детали (наиболее технологичными являются зубчатые колеса плоской формы без выступающих ступиц) и это в свою очередь не позволяет обрабатывать одновременно несколько колес, что ведет к увеличению количества станков. Этот факт явно не в пользу технологичности колеса. Симметричное расположение перемычки между ступицей и венцом положительно сказывается на термообработке, так как не приводит к искажению формы колеса. В целом деталь можно признать достаточно технологичной, потому что позволяет применять высокопроизводительные режимы механической обработки. Простая по конструкции и имеет простые базовые поверхности. 3. Анализ и обоснование выбора способа получения заготовки. При выборе метода получения заготовки нужно придерживаться таких вариантов, при которых изготовление детали было бы целесообразно и экономически выгодно, т. е. уменьшить время на механическую обработку, а так же снижение материальных затрат. Оптимальный метод получения заготовки выбирают, анализируя ряд фактов: -материал детали, -технические требования на ее изготовление, -объем и серийность выпуска, -форму поверхностей и размеры детали. Все эти показатели сводятся к одному, получение детали с наименьшей себестоимостью. Далее мы подробнее рассмотрим на примере изготовления детали «колесо червячное» выбор заготовок. В машиностроении применяют заготовки, полученные различными способами: прокат, литье, поковки. В нашем случае мы рассмотрим два варианта – 1 литье в земляные формы, 2 – литье в кокиль. Нашей задачей будет выбрать такую заготовку, которая удовлетворяла тем требованиям, которые мы описывали выше. 3.1 Выбор заготовки литье в земляные формы Итак, рассмотрим 1 вариант заготовки литье в земляные формы чугун СЧ30 по ГОСТ 1412-85. Рисунок 3. Общие исходные данные: Материал детали чугун СЧ30. Масса детали МД= 3,37 кг. Масса заготовки МЗ= 8,04 кг. Годовая программа N = 2000шт. Производство серийное.  Рисунок 3 литье в земляные формы. Определим коэффициент использования материала (КИМ) При таком варианте видно, что КИМ = 0,43 не удовлетворяет требованиям, при которых должно достигаться условие КИМ 0,6. 3.2 Выбор заготовки литье в кокиль В машиностроении применяются различные способы литья заготовок. Поэтому при выборе получения заготовки необходимо оценивать все преимущества и недостатки каждого рассматриваемого, сопоставляемого варианта. Без такой оценки невозможно принять правильное решение об использовании того или иного способа, невозможен выбор оптимального варианта. Для сравнения экономичности применения различных способов литья также следует учитывать трудоемкость, которая зависит от массы и сложности отливок, технических требований, предъявляемых к отливкам, характера производства и его организации, а также от степени механизации и автоматизации технологического процесса. С увеличением объема производства трудоемкость и себестоимость литья уменьшаются. В табл. 5 приведена средняя себестоимость 1 т литья в зависимости от способа. Таблица 5   Как видно из таблицы самый оптимальный вариант литье в металлические формы (кокиль). Его и выбираем для изготовления заготовки. 3.2 Литье в металлические формы (кокиль) Является одним из прогрессивных способов получения отливок из чугуна, стали и цветных сплавов массой от нескольких граммов до десятков тонн. Сущность процесса заключается в многократном применении металлической формы, имеющей гораздо более высокую стойкость, чем обычная песчано-глинистая. Полости в отливке выполняют при помощи металлических или песчаных стержней, которые извлекают из отливки после ее затвердевания и охлаждения до заданной температуры. Экономическая целесообразность литья в металлические формы во многом зависит от стойкости форм, их долговечности и стоимости. Итак, рассмотрим 2 вариант заготовки литье в кокиль чугун СЧ30 по ГОСТ 1412-85. Рисунок 4. Общие исходные данные: Материал детали чугун СЧ30. Масса детали МД= 3,37 кг. Масса заготовки МЗ= 5,9 кг. Годовая программа N = 2000шт. Производство серийное.  Рисунок 4 Определим коэффициент использования материала (КИМ) При таком варианте видно, что КИМ = 0,57 не удовлетворяет требованиям, при которых должно достигаться условие КИМ 0,6, но в нашем случае это не плохой показатель.  Рисунок 5 литье в кокиль. 4. Технико-экономическое обоснование способа получения заготовки Метод получения заготовки выбирают, учитывая ряд факторов: материал детали, технические требования на ее изготовление, объем и серийность выпуска, форму поверхностей и размеры деталей. Оптимальным считается метод получения заготовки, обеспечивающий технологичность и минимальную себестоимость. Для выбора оптимальной заготовки выполнен сравнительный анализ двух типов заготовок: литье в кокиль и литье в песчаные формы. Определение коэффициента использования материала и себестоимости заготовки - литье в кокиль. Себестоимость заготовки: где сi – базовая стоимость одной тонны заготовок, ( сi = 120 руб. ); Qз – масса заготовки, кг; Qд – масса детали, кг, Sотх – стоимость одной тонны стружки, (Sотх = 24,8 руб.); КТ – коэф-т, учитывающий класс точности заготовки, (КТ = 1,05) КС – коэф-т, учитывающий степень сложности заготовки, (КС= 0,83); КМ – коэф-т, учитывающий материал заготовки, (КМ = 1,04); КВ – коэф-т, учитывающий массу заготовки, (КВ = 0,91); КП – коэф-т, учитывающий тип производства, (КП = 1). Масса детали и заготовки найдены в системе твердотельного проектирования КОМПАС 3D V9. Qз = 5,9кг, Данные необходимые для сравнительного анализа сведены в таблицу. Определение коэффициента использования материала и себестоимости заготовки – литье в земляные формы. Учитывая параметры детали, подобран по: Себестоимость заготовки: Масса заготовки: сi – базовая стоимость одной тонны заготовок, (сi =120 руб.); Qз – масса заготовки, кг; Qд – массса детали, кг, Sотх – стоимость одной тонны стружки, ( Sотх = 24,8 руб. ); КТ – коэф-т, учитывающий класс точности заготовки, (КТ = 1,05) КС – коэф-т, учитывающий степень сложности заготовки, (КС = 1); КМ – коэф-т, учитывающий материал заготовки, (КМ = 1,04); КВ – коэф-т, учитывающий массу заготовки, (КВ = 0,91); КП – коэф-т, учитывающий тип производства, (КП = 1); Данные необходимые для сравнительного анализа сведены в таблицу 6. Таблица 6. Сравнение типов заготовок

По таблице видно, что заготовка – литье в кокиль является оптимальной для производства детали «колесо червячное», так как она легче и дешевле литья в земляные формы, а коэффициент использования материала на порядок выше, чем у литья в земляные формы. 5. Разработка маршрутного технологического процесса и его обоснование Маршрутную технологию разрабатывают, выбирая технологические базы и схемы базирования для всего технологического процесса. Всю механическую обработку распределяют по операциям и, таким образом, выявляют последовательность выполнения операций, и их число для каждой операции выбирают оборудование и определяют конструктивную схему приспособления. При разработке технологического процесса руководствуются следующими принципами: - в первую очередь обрабатывают те поверхности, которые являются базовыми при дальнейшей обработке; - после этого обрабатывают поверхности с наибольшим припуском; - далее выполняют обработку поверхностей, снятие металла с которых в наименьшей степени влияет на жесткость заготовки; - в начало технологического процесса следует относить те операции, на которых можно ожидать появление брака из-за скрытых дефектов металла; - поверхности, обработка которых связана с точностью и допусками относительного расположения поверхностей, изготавливают при одной установке; - совмещение черновой (предварительной) и чистовой (окончательной) обработок в одной операции и на одном и том же оборудовании нежелательно – такое совмещение допускается при обработке жестких заготовок с небольшими припусками; Разработка плана обработки и его описание Таблица 7

К этому разделу прилагается чертеж «ПЛАН ОБРАБОТКИ» см. графическую часть. 6. Разработка операционного технологического процесса и его обоснование 6.1 Расчет операционных технологических размеров (при помощи комплекса расчета операционных размеров и отклонений расположения APROPOS 1995-2003 редакция 7.71 УГАТУ каф. ТиТМ лаб. САПР ТП) 6.2 Расчет режимов обработки Операция 035 Токарная (центровка и сверление) Центрование Станок 16К20 Инструмент: сверло центровочное ø10 ГОСТ 14952 – 75 и сверло спиральное ø20 мм ГОСТ 2092 – 77. Переход 1: зацентровать отверстие центровочным сверлом ø10 мм, на глубину 8 мм. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||