ЦЕНТРОВКА ВАЛОВ НАСОСА И ДВИГАТЕЛЯ. Центровка валов насоса и двигателя

Скачать 80.33 Kb. Скачать 80.33 Kb.

|

|

ЦЕНТРОВКА ВАЛОВ НАСОСА И ДВИГАТЕЛЯ Для обеспечения надежной и долговечной работы насосного агрегата валы насоса и электродвигателя должны быть установлены соосно, т. е. в пространстве их оси должны лежать на одной прямой. При изготовлении деталей насоса и электродвигателя весьма затруднительно выдержать размеры с точностью, которая обеспечила бы соосность при агрегировании. Поэтому при установке насоса и электродвигателя на общей плите их валы центруют, т. е. регулируют с помощью прокладок. При поставке агрегированных насосов эту работу выполняет завод-изготовитель. Однако центровка агрегата может нарушиться при транспортировке, а также при деформации тонкостенной фундаментной плиты в результате старения металла или при неравномерном прилегании ее к фундаменту. Схема нарушения соосности валов приведена на рис. 1. В первом случае оси вала смещены в горизонтальной или вертикальной плоскостях, оставаясь при этом параллельными, во втором — они скрещиваются. В обоих случаях, если отклонения превышают определенные величины, агрегат работает ненормально: появляется шум, вибрация, возрастает потребляемая мощность, греются подшипники и муфта. Детали насоса и электродвигателя при такой работе изнашиваются в несколько раз быстрее обычного.  Рис. 1. Схема нарушения соосности валов. Допустимые отклонения в несоосности валов (табл. 1) зависят от их быстроходности и массы вращающихся деталей. Чем выше стоимость агрегата, тем более жесткие требования предъявляются к соосности валов. Таблица 1. Допустимые величины перекоса и параллельного смещения осей валов при диаметре муфты 500 мм (СНиП III-Г. 10.3—69)

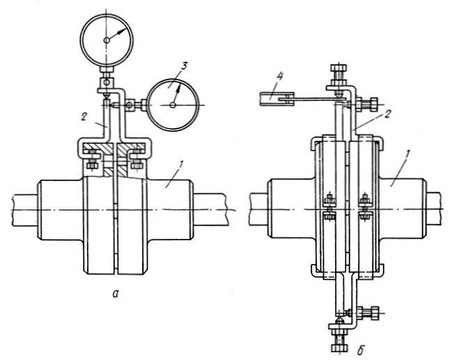

При центровке агрегатов необходимо соблюдать следующие основные положения: в агрегатах с редуктором диктующим агрегатом является редуктор, который устанавливают, выверяют и фиксируют штифтами; насос, электродвигатель и гидромуфту центруют по редуктору; в агрегатах с гидромуфтой насос и электродвигатель центруют по гидромуфте, предварительно выверенной, закрепленной и зафиксированной; в агрегатах без редуктора центровку выполняют по насосу, который предварительно выверяют, крепят и фиксируют; центровку агрегата, не имеющего общей плиты, выполняют в два этапа: предварительно — перед заливкой фундаментных болтов и окончательно — после закрепления насоса к фундаменту; центровку агрегата, имеющего общую фундаментную плиту, производят после ее выверки, подливки и затяжки фундаментных болтов. Окончательно валы насосного агрегата центруют после присоединения к нему трубопроводов.  Рис. 2. Центровка валов насоса и электродвигателя: а — с помощью индикаторов; б — с помощью двух пар скоб и щупа; 1— полумуфта; 2 — скоба; 3 — индикатор; 4 — щуп. Известно несколько способов контроля соосности валов. Наиболее распространенным является центровка с помощью скоб закрепленных на полумуфтах центруемых валов (рис. 2). Соосность контролируют индикатором. В других конструкциях вместо индикатора применяют болты с заостренными и закругленными концами; зазоры измеряют щупом. Для сокращения времени на центровку валов применяют две пары скоб, располагаемых диаметрально на полумуфтах. Варианты крепления их к полумуфтам показаны на рис. 3.  Рис. 3. Способы крепления скоб к полумуфтам: 1 — полумуфта; 2 — скоба. В процессе центровки муфту со вставленными пальцами поворачивают и устанавливают поочередно на угол 90, 180, 270 и 360° (при двух парах скоб достаточно проверить зазоры при углах 90 и 180°). При этом отмечают разность показаний индикатора (или разность зазоров). Для достижения соосности электродвигатель (насос, гидромуфту) перемещают в необходимом направлении. Вертикальное перемещение производят за счет подкладывания под лапы металлических пластин, которые следует выбирать такой толщины, чтобы общее количество их не превышало трех. При большем количестве крепление теряет жесткость. ……………………………………………………………………………………………………………………………………………………. Основы центровки валов.Центры вращения. Соосность. Несоосность. Стационарные и подвижные машины.Горизонтальная центровка.Вертикальная центровка. Виды несоосности. Смещение вала. Угловая несоосность. Обзор допусков на центровку. Обзор процедуры центровки.Процедура проверки центровки. Процедура корректировки центровки. Три этапа задачи центровки Методы центровки Обзор методов центровки. Механические методы. Метод с использованием края линейки и щупов. Обзор методов, использующих индикаторы часового типа. Радиально-осевой метод.Метод обратных индикаторов. Лазерные системы. Один лазер с одной или двумя мишенями. Двойной лазер, использующий метод обратных индикаторов ВАЖНОСТЬ ЦЕНТРОВКИ ОБОРУДОВАНИЯ Проявление несоосности. Вибрация. Потребление энергии.Износ механических компонентов. Подшипники.Сальники. Муфтовые соединения 4.2.4 Объем продукции 4.2.5 Качество продукции ОСНОВЫ ЦЕНТРОВКИ ЧАСОВЫМИ ИНДИКАТОРАМИ 5.1 Показания часовых индикаторов 5.2 Прогиб выносных элементов индикаторов 5.2.1 Воздействие прогиба на процесс центровки 5.2.2 Определение суммарного прогиба 5.2.3 Корректировка прогиба 5.2.4 Измерение смещения с помощью часовых индикаторов 5.3 Измерение угловой несоосности с помощью часовых индикаторов 5.4 Проверка точности выполненных измерений часовыми индикаторами 5.5 Радиально-осевой метод 5.5.1 Обзор радиально-осевой центровки 5.5.2 Обзор креплений радиально-осевого метода 5.5.2.1 Монтаж креплений радиально-осевого метода 5.5.2.2 Замечания по монтажу креплений 5.5.3 Ввод линейных размеров в радиально-осевом методе 5.5.3.1 Размер "А" 5.5.3.2 Размер "В" 5.5.3.3 Размер "C" 5.5.4 Процедура центровки радиально-осевым методом 5.5.4.1 Общее представление процесса измерения 5.5.4.2 Получение исходных значений 5.5.4.3 Измерение вертикальной несоосности 5.5.4.4 Интерпретация данных вертикальных измерений 5.5.4.5 Измерение горизонтальной несоосности 5.5.4.6 Интерпретация данных горизонтальных измерений 5.5.5 Расчеты в радиально-осевом методе 5.5.5.1 Расчет положения передних и задних лап 5.5.5.2 Примеры расчета радиально-осевым методом 5.5.5.3 Замечания по расчетам радиально-осевым методом 5.5.6 Графические построения радиально-осевого метода 5.5.6.1 Разметка графика 5.5.6.2 Графическое изображение смещения 5.5.6.3 Определение положения подвижного вала 5.5.6.4 Замечания по графическому построению радиально-осевого метода 5.5.7 Корректировки при радиально-осевом методе 5.5.7.1 Обзор процесса корректировки 5.5.7.2 Проведение вертикальных корректировок 5.5.7.3 Процесс горизонтальной корректировки облегчает комплект «Квант-Профессионал» 5.5.7.4 Действия после вертикальной и горизонтальной корректировки 5.6 Метод обратных индикаторов 5.6.1 Обзор метода центровки обратными индикаторами 5.6.2 Сравнение с радиально-осевым методом 5.6.3 Обзор креплений метода обратных индикаторов 5.6.3.1 Монтаж креплений в методе обратных индикаторов 5.6.3.2 Замечания по монтажу креплений 5.6.4 Вводимые линейные размеры в методе обратных индикаторов 5.6.5 Знаки в методе обратных индикаторов 5.6.6 Процедура центровки методом обратных индикаторов 5.6.6.1 Описание процесса измерения 5.6.6.2 Проведение измерений 5.6.6.3 Измерение вертикальной несоосности 5.6.6.4 Интерпретация значений вертикальной несоосности 5.6.6.5 Измерение горизонтальной несоосности 5.6.6.6 Интерпретация значений горизонтальной несоосности 5.6.7 Расчеты в методе обратных индикаторов 5.6.7.1 Расчеты положения передних и задних лап 5.6.7.2 Примеры расчета методом обратных индикаторов 5.6.7.3 Замечания по расчетам методом обратных индикаторов 5.6.8 Графические построения в методе обратных индикаторов 5.6.8.1 Разметка графика 5.6.8.2 Графическое построение смещения 5.6.8.3 Определение положения подвижного вала 5.6.8.4 Замечания к графическому построению в методе обратных индикаторов 5.6.9 Корректировки по методу обратных индикаторов 5.6.9.1 Обзор процесса корректировки 5.6.9.2 Проведение вертикальных корректировок 5.6.9.3 Процесс горизонтальной корректировки 5.6.9.4 Действия после вертикальной и горизонтальной корректировки МЕТОД ЦЕНТРОВКИ ДВУМЯ ЛАЗЕРАМИ 6.1 Сведение на конус 6.2 Сравнение с методами часовых индикаторов ОСНОВЫ ЛАЗЕРНОЙ ТЕХНОЛОГИИ СПОСОБЫ КРЕПЛЕНИЯ ИЗМЕРИТЕЛЬНЫХ БЛОКОВ 8.1 Альтернативный монтаж креплений 8.2 Соединение и регулировка машин 8.2.1 Болты и их затяжка 8.2.2 Приспособления для регулировки положения машин 8.2.3 Увеличенное число болтов СТАНДАРТ ПО ЦЕНТРОВКЕ ОБОРУДОВАНИЯ 9.1 Инструменты и методы 9.2 Обзор стандарта 9.3 Оценка стоимости 9.4 СТАНДАРТ ПО ЦЕНТРОВКЕ ДЛЯ НОВОГО И ВОССТАНОВЛЕННОГО ОБОРУДОВАНИЯ 9.4.1 Цель 9.4.2 Область применения 9.4.3 Нормативные ссылки 9.4.4 Требования к инструментальным средствам и методы измерений 9.4.5 Безопасность 9.4.6 Предварительные шаги 9.4.6.1 Выбор времени проведения работ 9.4.6.2 Натяжение трубной обвязки 9.4.6.3 Соединительные муфты 9.4.6.4 Станина и фундамент 9.4.6.5 Деформация корпуса, называемая также «Мягкая лапа» 9.4.6.6 Подкладки 9.4.6.7 Хождение свободного конца вала 9.4.6.8 Тепловые расширения 9.4.6.9 Подшипники 9.4.6.10 Рабочий инструмент 9.4.7 Перемещение механизмов 9.4.8 Допустимые пределы центровки 9.4.9 Документирование 9.4.10 Предпусковая проверка 9.4.11 Центровка и вибрация | ||||||||||||||||||||||