Ответы гидравлика тест. ОТВЕТЫ опер. Что Вы понимаете под нефтяным и газовым месторождением

Скачать 2.33 Mb. Скачать 2.33 Mb.

|

|

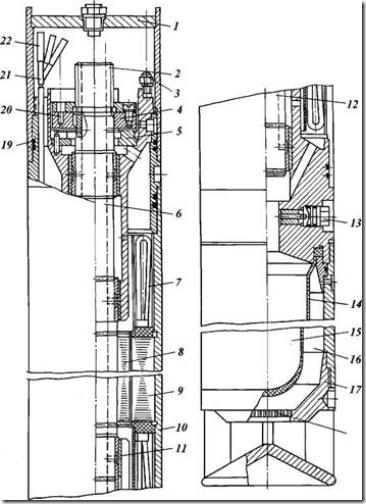

Погружные насосы – это малогабаритные (по диаметру) центробежные насосы, которые вместе с электродвигателем размещаются на необходимой глубине в буровой скважине. Такие насосы подвешивают в насосно-компрессорных трубах (рисунок 6), а в последнее время – на специальных кабелях канатах. Погружные насосы обеспечивают подачу нефти от 40 до 700 м3 /сут при глубине от 1400 до 3000 м. В собранном виде насосная установка состоит из: насосного агрегата, бронированного кабеля, устьевой арматуры, автотрансформатора и станции управления. В состав насосного агрегата входят погружной центробежный насос с электродвигателем и протектором, размещенные снизу вверх в следующей последовательности: электродвигатель, протектор, насос. Винтовые насосные установки. Характеристика. Винтовые насосы – это тип насосного оборудования, который входит в класс объемных насосов. Аппараты из этого класса отличаются наличием роторов внутри двигательного элемента. Благодаря этим роторам, работающим по винтовому принципу, в агрегате происходит перемещение жидкостных сред. Внутри механизма насосного агрегата электродвигатель передает энергию роторам. В силу их вращательного характера вода продвигается вдоль аппарата к выходному отверстию насосного механизма. Из роторных винтов образуется камера, которая, закрываясь, не пропускает жидкости обратно. Винтовые роторы производятся из прочной стали. Сталь обрабатывается для достижения спиралевидной формы. Ротор и статор объединяются по принципу мозаики, так как у статора рабочие элементы изготовлены из гибких материалов в форме внутренних спиралей, в отличие от роторных спиралей наружной формы. Насосный корпус изготавливается из эластомерных или стальных материалов. Сталь в корпусе характерна для специализированной сборки в индивидуальном порядке. Винтовые насосы можно классифицировать на одновальные и многовальные, в основе классификации – число смонтированных винтов. Распространены также трёхвальные насосы. Устройство и внутреннее оснащение насосов винтового типа обуславливают ряд преимуществ, особенно выделяющих данный тип агрегата на фоне аналогов с другим механико-техническим оснащением. Способность к самовсасыванию; Образование постоянного потока обрабатываемой жидкости; Высокие показатели выходного давления; Возможность перекачки вязких жидкостей (с присутствием инородных тел и частиц); Пониженная шумовая и вибрационная нагрузка; Устройство роторов не разрушает структурные особенности и свойства перекачиваемых жидкостей; Простота агрегатной конструкции; Продолжительный эксплуатационный срок; Легкость обслуживания и установки. К недостаткам можно причислить дороговизну агрегата, которая обусловлена сложностью производства винтовых деталей для ротора и статора. Благодаря износостойкости и надёжности винтовые насосы пользуются большой популярностью в различных областях: Обработка достаточно вязких жидкостей (нефтяные продукты, дизель, масла, полимеры, смолы, растворимые жиры); Откачка жидкостей из промышленных скважин и обрабатываемых пластов; Транспортировка и дозирование веществ на производстве; Подача теплового носителя в отопительных системах; Перемещение материалов в пределах строительных площадок; Транспортировка отходов производства; Подача скважинной воды для полива. Диафрагменные насосные установки. Характеристика. Отличительными конструктивными особенностями диафрагменного насоса являются изоляция его исполнительных органов от перекачиваемой среды эластичной диафрагмой и работа этих органов в герметичной полости, заполненной чистой жидкостью. По принципу действия диафрагменный насос сравним с поршневым насосом – рабочий процесс осуществляется путем всасывания и нагнетания перекачиваемой жидкости. Погружные диафрагменные насосы различных типов классифицируют по ряду признаков: по способу приведения диафрагмы в возвратно-поступательное движение: механический привод, гидравлический привод; по конструкции диафрагмы: плоская, цилиндрическая, сильфон; по виду энергии, подводимой к насосу с поверхности: электрическая, гидравлическая. Первые экземпляры диафрагменных насосов для добычи нефти были испытаны в 60-х годах. Эксплуатационников привлекли следующие конструктивные достоинства УЭДН, выгодно отличающие их от применяемых повсеместно штанговых насосов: отсутствие крупногабаритного и металлоемкого наземного оборудования; небольшая установочная мощность электропривода; простота монтажа и эксплуатации; удовлетворительная эксплуатация скважин, дающих вязкие эмульсии, жидкости, содержащие механические примеси и свободный газ; возможность применения в скважинах с низкими дебитами; возможность эксплуатации месторождений с небольшими устьевыми площадками (море, болота и др.) Принципиально отличающимися от УЭЦН являются электродвигатель и насос, поэтому будет рассмотрена только их конструкция. Для привода ЭДН применен погружной асинхронный четырехполюсный электродвигатель, выполненный в виде отдельного блока (рис. 2). В цилиндрическом стальном корпусе размещен статор 9, обмоткой которого служит эмалированный теплостойкий провод марки ПЭТ. Выводные провода 21 обмотки статора снабжены втулками 22 для соединения со штекерами токовводов. Вал 6 шихтованного короткозамкнутого ротора 8 вращается в четырех металлофторопластовых радиальных подшипниках скольжения //. Осевые нагрузки воспринимаются упорным подшипником скольжения, состоящим из стальной пяты 4 и бронзового подпятника 5.  3 В нижней части электродвигателя установлена резиновая диафрагма 14, внешняя камера которой через отверстие 18 в дне 17 сообщается со скважинной средой. Внутренняя камера 15 через канал 12, выполненный по всей длине вала, сообщается с полостью насоса. С помощью диафрагмы происходит выравнивание давления внутри и вне насоса, а также компенсируется изменение объема масла. Погружной электродиафрагменный насос (рис. 3) снабжается эластичной диафрагмой, совершающей колебательные движения и создающей за счет этого эффект всасывания и нагнетания. Отличительной конструктивной особенностью ЭДН является изоляция его исполнительных органов от перекачиваемой среды. Это должно обеспечить более длительную работу узлов и деталей насоса в скважине. Диафрагма 19 взаимодействует с плунжером 5, перемещающимся возвратно- поступательно под действием эксцентрикового привода 4. Последний включает в себя эксцентрик, вращающийся в подшипниках, и редуктор 21, ведущая шестерня которого посажена на вал электродвигателя 2. Движение диафрагмы вниз вызывает срабатывание всасывающего клапана 10, через который скважинная жидкость поступает в диафрагменную полость. Движение вверх приводит к выталкиванию жидкости через нагнетательный клапан //в насосно- компрессорные трубы. Трубка 15 служит для защиты нагнетательного клапана от осаждающихся из добываемой жидкости механических примесей при остановках насоса. Муфта 14 и патрубок 16 обеспечивают присоединение электронасоса к НКТ. Наиболее нагруженными элементами агрегата являются редуктор, диафрагма и клапаны. Первые опытные экземпляры насосов показали, что наиболее уязвимыми узлами являются редуктор и клапаны. Наличие песка в продукции экспериментальных скважин приводило к образованию песчаных пробок и абразивному износу узлов. Однако и результаты последующих испытаний не привели к созданию надежной конструкции. Основной показатель работы оборудования в скважине -межремонтный период составляет 206 сут, что на 71 сут ниже, чем у скважин, эксплуатируемых ШСНУ, и на 141 сут меньше, чем у скважин с УЭЦН. Наиболее слабым узлом современных УЭДН является электродвигатель – 67 % подъемов насосов произошло из-за отказа привода. При этом основной причиной отказа является пробой обмотки статора ПЭД из-за слабой межвитковой изоляции провода. На сопротивление изоляции влияет попадающий в двигатель газ, диффундирующий через диафрагму Струйные насосные установки. Характеристика. К преимуществам струйных насосов относят их малые габариты, большую пропускную способность и возможность стабильно отбирать пластовую жидкость с высоким содержанием свободного газа. Кроме того, проста конструкция установок, отсутствуют движущиеся детали, возможно исполнение струйного насоса в виде свободного, сбрасываемого агрегата. В струйном насосе или инжекторе (рис. 7) поток откачиваемой жидкости перемещается от забоя скважины до устья скважины за счет получения энергии от потока рабочей жидкости, подаваемого поверхностным силовым насосом с устья скважины. Нагнетание скважинной жидкости осуществляется благодаря явлению эжекции в рабочей камере, т.е. смешению скважинной жидкости с рабочим потоком жидкости, обладающим большой энергией Режим работы струйного насоса характеризуется следующими параметрами: рабочий напор (НР), затрачиваемый в насосе и равный разности напоров рабочего потока на входе в насос (сечение В-В) и на выходе из него (сечение С-С), полезный напор (НП), создаваемый насосом и равный разности напоров подаваемой жидкости за насосом (сечение С-С) и перед ним (сечение А-А); расход рабочей жидкости Q1; полезная подача Q0. КПД струйного насоса равен отношению полезной мощности к затраченной и может достигать величины КПД = 0,2...0,35. Такое значение КПД струйных насосов обусловлено большими потерями энергии, сопровождающими рабочий процесс: в камере смешения (на вихреобразование и гидравлическое трение жидкости о стенки камеры); в элементах насоса, подводящих и отводящих жидкость (в рабочем и кольцевом сопле и диффузоре). Струйный насос работает следующим образом. При истечении рабочей жидкости со скоростью V1, из сопла в затопленное пространство сразу за передним срезом сопла на поверхности струи возникает область смешения. Быстрые частицы проникают в окружающий медленный поток невозмущенной жидкости, подсасываемый через кольцевой проход в камеру со скоростью Vо и передают ей энергию. Этот процесс, основанный на интенсивном вихреобразовании, происходит в непрерывно утолщающемся по длине струйном пограничном слое. Вместе с тем внутренняя область рабочей струи, а именно ее ядро и внешняя область невозмущенной подсасываемой жидкости - постоянно уменьшаются и на расстоянии L от рабочего сопла потоки рабочей и откачиваемой жидкости уже полностью перемешаны. На дальнейшем участке камеры смешения происходит только выравнивание профиля скоростей потока жидкости. Чаще всего в струйных насосах применяют цилиндрические камеры смешения, технологические простые в изготовлении и обеспечивающие относительно высокий КПД. Для преобразования достаточно высокой скорости потока в камере смешения в давление поток направляется в диффузор. Струйный насос имеет два основных элемента: сопло и диффузор, состоящий иногда из нескольких деталей (рис. 8). Сравнительная характеристика, достоинства и недостатки применяемых насосных установок. Объемные насосы. Основными достоинствами поршневых и плунжерных насосов являются высокий КПД и возможность подачи незначительных объемов жидкостей, в том числе высоковязких, под любым заданным давлением. Однако неравномерность подачи, наличие легкоизнашиваемых клапанов, сложность соединений с двигателем, тихоходность, а следовательно, большие размеры и масса существенно ограничивают области применения поршневых и плунжерных насосов в химической промышленности. Следует отметить, что в эксплуатации плунжерные насосы несколько проще, так как у них меньше изнашиваемых деталей (отсутствуют поршневые кольца и т.п.). Объемные насосы с вращательным движением рабочего органа (шестеренные, винтовые)конструктивно более просты и обеспечивают плавную подачу перекачиваемой жидкости. Они обычно применяются для перекачивания малых количеств вязких жидкостей. Для перекачивания загрязненных жидкостей данные насосы непригодны. Центробежные и осевые насосы обеспечивают плавную и непрерывную подачу перекачиваемой жидкости при достаточно высоких значениях коэффициента полезного действия. Относительно простое устройство обеспечивает их высокую надежность и достаточную долговечность. Отсутствие поверхностей трения, клапанов создает возможности для перекачивания загрязненных жидкостей. Простота непосредственного соединения с высокооборотными двигателями способствует компактности насосной установки и повышению ее КПД. Все эти достоинства лопастных насосов, прежде всего центробежных, привели к тому, что они являются основными насосами в химической промышленности. К недостаткам центробежных насосов относится ограниченность их применения в области малых производительностей и больших напоров, что объясняется снижением КПД при увеличении числа ступеней для достижения высоких значений Н. Эти недостатки отсутствуют у вихревых насосов, однако вследствие невысоких КПД они находят ограниченное применение. Струйные насосы. Достоинствами этих насосов являются простота устройства, способность перекачивать жидкости с достаточно большим содержанием взвешенных частиц и высокая надежность в работе. В технике водоструйные насосы часто применяют для откачки воды из котлованов, скважин и т.д., а на крупных насосных установках — в качестве вспомогательных для отсасывания воздуха из корпусов основных насосов перед их запуском и для повышения всасывающей способности центробежных насосов. Пароструйные насосы используют для подачи воды в паровые котлы, создания вакуума и т.п. К недостаткам струйных насосов относятся низкий КПД и необходимость подачи большого количества рабочей жидкости под давлением. Кроме того, струйные насосы можно применять только в том случае, если допустимо смешение перекачиваемой жидкости с рабочей. Воздушные (газовые) подъемники. Простота устройства и обслуживания, надежность работы газлифтов позволяют им в ряде случаев успешно конкурировать с центробежными насосами, например при подъеме воды из глубоких скважин, подаче агрессивных жидкостей и т.д. Однако необходимость большого заглубления форсунки и низкий КПД этих насосов существенно ограничивают области их применения. Виды осложнений Одним из факторов, осложняющих процесс эксплуатации скважин, является отложение парафина на стенках подъемных труб, устьевой арматуры и выкидных линий. Для борьбы с отложениями парафина применяют следующие основные способы: Механический, при котором парафин со стенок труб периодически удаляется специальными скребками и выносится струей на поверхность. Тепловой, при котором скважина промывается теплоносителем (паром, горячей водой или нефтепродуктами). Использование подъемных труб с гладкой внутренней поверхностью (остеклованных или покрытых специальным лаком или эмалями). Химический, при котором парафин удаляется с помощью растворителей. Физический – применение магнитных полей – они в потоке жидкости кристализуют парафины, которые потоком выносятся из скважины. Для борьбы с образованием и отложением водорастворимых солей применяют метод подачи в продукцию скважин пресной воды. Этот метод может применяться в двух вариантах.1. непрерывный подлив пресной воды на забой скважины в процессе ее эксплуатации; 2. периодический подлив воды в затрубное пространство. Первый способ позволяет исключить возможность выпадения солей в скважине и нефтесборной системе благодаря переводу насыщенного раствора солей в ненасыщенный. Для борьбы с образованием и отложением неводорастворимых солей применяют: химические реагенты ( ингибиторы ); разбуривание долотом Отложение песка и борьба с песчаными пробками осуществляется при помощи: песочных якорей проволочных фильтров Для разрушения образовавшихся гидратов в трубопроводе отключают участок газопровода, где образовались гидраты и через продувочные свечи выпускают газ в атмосферу, при этом давление в газопроводе падает и гидрат разлагается. Самым эффективным методом для предупреждения и ликвидации образовавшихся гидратов является подача в газопроводы различных ингибиторов гидратообразования. Коррозия оборудования происходит на месторождениях, в газе которых содержатся сероводород H2S и углекислый газ СО2, а в пластовых водах растворены органические кислоты (уксусная, муравьиная, пропионовая и др.). Коррозия происходит в результате электрохимических процессов в системе «электролит— металл». Борьба с коррозией нефтегазопромыслового оборудования осуществляется по нескольким направлениям: применение ингибиторов коррозии; нанесение лакокрасочных и стойких металлических покрытий на поверхность защищаемого металла; применение полимерных материалов; применение стойких к коррозии металлических сплавов, на основе нержавеющих сталей. При эксплуатации газовых скважин возникают различные проблемы, приводящие к осложнениям в работе как добывающих, так и нагнетательных скважин. [6] К основным видам осложнений можно отнести следующие: образование песчаных пробок на забое или в стволе скважины; образование гидратов; коррозия оборудования; скопление воды на забое. Методы воздействия на пласт и призабойную зону скважин. Свойства и виды применяемых реагентов (химреагентов). Призабойной зоной скважины (ПЗС) называют область пласта в интервале фильтра, примыкающую к стволу. Эта область подвергается наиболее интенсивному воздействию различных физических, механических, гидродинамических, химических и физико-химических процессов, обусловленных извлечением жидкостей и газов из пласта или их закачкой в залежь в процессе ее разработки. Через ПЗС проходит весь объем жидкостей и газов, извлекаемых из пласта за все время его разработки. Вследствие радиального характера притока жидкости в этой зоне возникают максимальные градиенты давления и максимальные скорости движения. Фильтрационные сопротивления здесь также максимальны, что приводит к наибольшим потерям пластовой энергии. От состояния ПЗС существенно зависит текущая и суммарная добыча нефти, дебиты добывающих скважин и приемистость нагнетательных скважин. Поэтому в процессе вскрытия пласта при бурении и последующих работах по креплению скважины, оборудованию ее забоя и т.д. очень важно не ухудшить, а сохранить естественную проницаемость пород ПЗС. Однако нередко в процессе работ по заканчиванию скважины и последующей ее эксплуатации проницаемость пород оказывается ухудшенной по сравнению с первоначальной, естественной. Это происходит вследствие отложения в породах ПЗС глинистых час т смолы, асфальтенов, парафина, солей и т.д. В результате резко возрастают сопротивления фильтрации жидкости и газа, снижается дебит скважины и т.д. В таких случаях необходимо искусственное воздействие на ПЗС для повышения ее проницаемости и улучшения сообщаемости пласта со скважиной. Методы воздействия на ПЭС можно разделить на три основные группы: химические, механические и тепловые. Химические методы применяют в тех случаях, когда проницаемость призабойной зоны ухудшена вследствие отложения веществ, которые можно растворить в различных химических реагентах (например, известняк в соляной кислоте). Пример такого воздействия – соляно-кислотная обработка пород ПЗС. Механические методы применяют в малопроницаемых твердых породах. К этому виду воздействия относится гидравлический разрыв пласта (ГРП). Тепловые методы применяют в тех случаях, когда в ПЗС отложились вязкие углеводороды (парафин, смолы, асфальтены), а также при фильтрации вязких нефтей. К этому виду воздействия относят различные методы прогрева ПЭС. Кроме перечисленных существуют методы, представляющие их сочетание. Например, гидрокислотный разрыв представляет собой сочетание ГРП и соляно-кислотной обработки, термокислотная обработка сочетает как тепловые, так и химические воз действия на ПЗС и т.д. Методы воздействия на ПЗС на нефтегазодобывающих промыслах осуществляют бригады по текущему и капитальному ремонту скважин. Виды промысловых исследований скважин и их характеристика. К лабораторным относятся методы, основанные на изучении керна, проб пластового флюида, которые получают в процессе бурения и эксплуатации скважины. К промыслово – геофизическим относятся методы основанные на изучении электрических, радиоактивных, акустических свойствах горных пород. Проводятся при помощи приборов, спускаемых на кабеле, НКТ или бурильном инструменте. По результатам геофизических исследований можно определить толщину продуктивного пласта, насыщенность флюидом (вода, нефть, газ), пористость и проницаемость. |