Ответы гидравлика тест. ОТВЕТЫ опер. Что Вы понимаете под нефтяным и газовым месторождением

Скачать 2.33 Mb. Скачать 2.33 Mb.

|

|

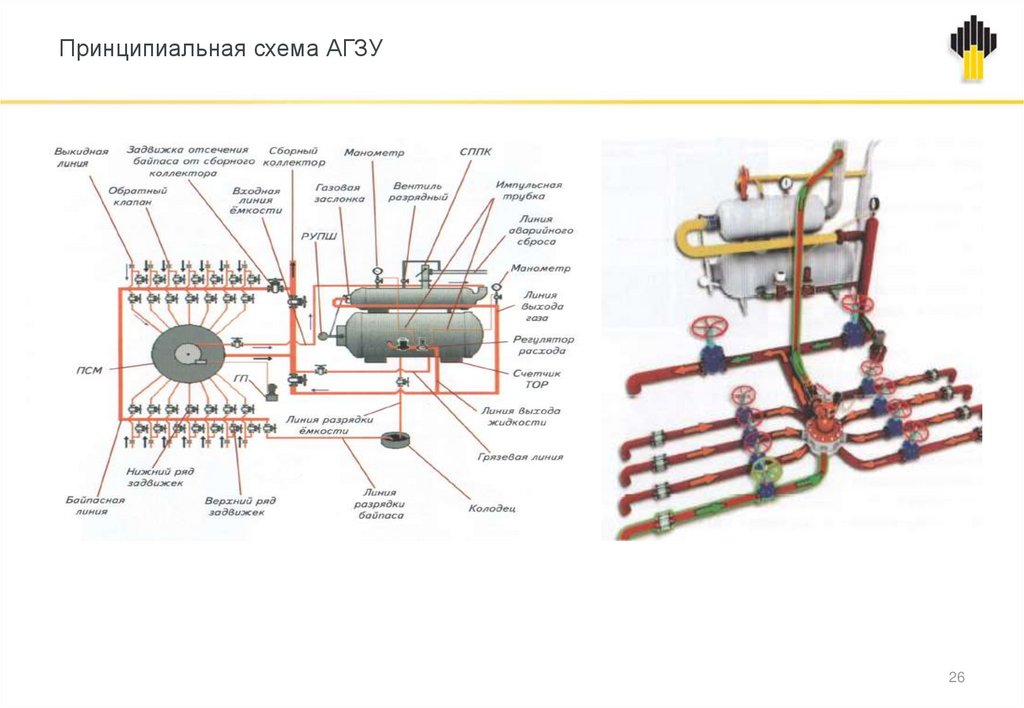

Гидродинамические исследования скважин проводят с целью установления зависимости между дебитом жидкости и депрессией на пласт и последующего определения параметров пласта. Гидродинамические методы исследования позволяют решать вопросы контроля за изменением пластового и забойного давлений, продуктивности, дебита и обводненности скважин, определения работающих пластов в нагнетательных и части добывающих (со штанговым глубинным насосом (ШГН)) скважин, контроля за изменением параметров пластовой нефти в процессе разработки, а также межскважинных исследований с помощью волн давления (гидропроводности и пьезопроводности). Гидропроводность – это способность пласта коллектора пропускать через себя жидкость, насыщающую его поры (способность пласта-коллектора пропускать газ называется проводимостью). Пьезопроводность – свойство пласта замедлять перераспределение давления в зависимости от степени упругости пластовой системы. Геохимические методы исследований позволяют разделять суммарную добычу из скважин, совместно вскрывающих единой сеткой несколько пластов, для любых способов эксплуатации скважин, изучать процессы обводнения, солеобразования и гидратообразования, коррозии, образования эмульсий и т.д. Для исследований скважин, оборудованных электроцентробежными насосами (ЭЦН), применяются блоки погружной телеметрии, измеряющие давление и температуру в спуск приборов через НКТ. Исследование скважин, оборудованных штанговыми насосными установками. Исследование ШСНУ необходимо для изучения притока и построения индикаторной кривой, а также для изучения работы самого насоса и выявления причин низкого коэффициента подачи. Измерение нагрузок осуществляется специальным прибором, называемым динамографом. Графическая зависимость нагрузки, действующей в каком-либо сечении штанг в течение насосного цикла (ход вверх — ход вниз) в функции перемещения этого сечения, называется динамограммой (рисунок 7). Динамограф — прибор, регистрирующий на специальном бланке изменение нагрузки за время насосного цикла. Дожимные насосные станции, автоматизированные групповые замерные установки, компрессорные станции, установка комплексной подготовки нефти и газа. Их характеристика. фы Дожимная насосная станция (ДНС) - технологическая часть системы сбора нефти и газа на промыслах и их последующей транспортировки. Оборудование ДНС сообщает нефти и газу дополнительный напор, необходимый для их транспортирования в направлении высоконапорных участков через системы сбора и подготовки [1]. ДНС могут производить: перекачку водогазонефтяной эмульсии по нефтепроводу мультифазными насосами, проводить предварительную подготовку скважинной продукции - сепарацию (сброс) воды и попутного нефтяного газа (ПНГ) с закачкой в нефтепровод обезвоженной и дегазированной нефти, осуществлять закачку воды в нагнетательные скважины для поддержания пластового давления. ДНС перекачивает содержимое скважин нефтяных месторождений в виде газожидкостной смеси. Автоматизированные групповые замерные установки (АГЗУ) типа «Спутник» предназначены для автоматического измерения дебита жидкости добывающих скважин, осуществления контроля за работой скважин по наличию подачи жидкости и блокировки скважин при аварийном состоянии технологического процесса или по команде с диспетчерского пункта. В системе сбора нефти и газа, АГЗУ устанавливается непосредственно на месторождении. К АГЗУ по выкидным линиям поступает продукция с нескольких добывающих скважин. К одной установке, в зависимости от её конструкции, может подключаться до 14 скважин. При этом поочередно осуществляется замер дебита жидкости по каждой скважине. На выходе из АГЗУ продукция всех скважин поступает в один трубопровод — «сборный коллектор» и транспортируется на дожимную насосную станцию (ДНС) или непосредственно на объекты подготовки нефти и газа [2]. Компрессорная станция Компрессор – это устройство, задача которого увеличить уровень давления, а также сжатие воздуха или газа [3]. Компрессорные станции (КС) - это крупные промышленные объекты, которые поддерживают поток и давление природного газа: при добыче газа; транспортировке в магистральном газопроводе (МГП; хранении в хранилище (ПХГ). Функционал КС: принимают газ из газопровода, повышают давление газа, отправляют газ обратно в газотранспортную систему (ГТС). Делят на: Винтовые компрессоры (ВК) Поршневые компрессоры (ПК) Центробежные компрессоры (ЦК) Установка комплексной подготовки газа Установка комплексной подготовки газа (УКПГ) представляет собой комплекс технологического оборудования и вспомогательных систем [4]. Установка комплексной подготовки газа (УКПГ) - комплекс технологического оборудования и вспомогательных систем, обеспечивающих сбор и обработку природного газа и газового конденсата. Товарная продукция УКПГ: сухой газ месторождений, сухой отбензиненный газ месторождений, газовый конденсат. Состав УКПГ В состав УКПГ входят: - блок предварительной очистки (сепарации); Обеспечивает отделение от газа капельной влаги, жидких углеводородов и механических примесей. В состав блока входят сепараторы и фильтр-сепараторы. - технологические установки очистки, осушки и охлаждения газа; - дожимные компрессорные станции; Обеспечивают рабочие параметры технологии промысловой обработки газа, поддерживают давление подачи газа в магистральный газопровод. Располагаются перед или после установок технологической подготовки газа. Для снижения температуры компримированного газа после дожимной станции устанавливаются аппараты воздушного охлаждения, его состав. блок входного сепаратора, теплообменники, низкотемпературный сепаратор, разделитель, блок регенерации, блок подачи реагента, трубная обвязка, комплект запорной, регулирующей и предохранительной арматуры и средств КИПиА. Установка комплексной подготовки нефти На нефтяных промыслах установки комплексной подготовки нефти (УПН) – они представляют собой комплекс оборудования, включающий насосы, резервуары-отстойники, сепараторы, электродегидраторы, конденсаторы, теплообменники и другие элементы [5]. УПН используется для того, чтобы изъять из нефти все примеси, очистить ее, отделить все легкие фракции и подготовить к транспортировке по магистральным нефтепроводам [5]. Контрольно-измерительные приборы, аппаратура, средства автоматики и телемеханики (снятие показаний). КИПиА - общее название средств измерений физических величин веществ, приборов для автоматизации процессов и производств [6]. КИПиА – контрольно-измерительные приборы и автоматика (КИП и А), общее название средств измерений (СИ) физических величин веществ, приборов КИП и А для автоматизации процессов и производств. Классификация контрольно-измерительных приборов КИПиА Классифицировать контрольно-измерительные приборы (КИП и Автоматика) можно по измеряемым физико-химическим параметр среды или качественно количественным показателям измеряемой среды - это температура, давление, влажность, расход и т.п. из этих параметров формируются названия классов измерительных приборов (датчики температуры, термометры, манометры, датчики давления, датчики расхода, расходомеры, уровнемеры, газоанализаторы и тд.) Термометр - это прибор для определения температуры веществ. По принципу действия термометры (жидкостные, расширения, пирометры и тд.) Датчик давления - это прибор, физические параметры которого изменяются в зависимости от давления измеряемой среды. По техническим характеристикам датчики давления (датчики перепада давления, избыточного давления, манометры, и тд.) Расходомер - это прибор, для определения массового или объемного расхода жидкостей, газов или пара. По принципу действия расходомеры (вихревые, переменного перепада давления, обтекания, тахометрические и тд.) Уровнемер - это прибор, предназначенный для определения уровня в открытых или закрытых резервуарах, бункерах, хранилищах и других емкостях. По принципу действия уровнемеры (микроволновые, ультразвуковые, поплавковые и тд.) Наряду с ними также в автоматизации процессов и производств используются и другие приборы и датчики КИПиА (газоанализаторы, СИ ионизирующего излучения, геометрических величин и тд.) [6]. Различают следующие типы приборов: показывающие, регистрирующие, суммирующие, прямого действия, сравнения [7]. Сбор и подготовка нефти, газа и воды на промысле. Подготовка нефти на промыслах заключается в ее сепарации (снижении давления с отделением попутных газов), обезвоживании с разрушением эмульсий и отстое от механических примесей. На месторождениях нефть, как правило, подвергается двух-или трехступенчатой сепарации Дожимная насосная станция (ДНС) - технологическая часть системы сбора нефти и газа на промыслах и их последующей транспортировки. Оборудование ДНС сообщает нефти и газу дополнительный напор, необходимый для их транспортирования в направлении высоконапорных участков через системы сбора и подготовки. ДНС могут производить: перекачку водогазонефтяной эмульсии по нефтепроводу мультифазными насосами, проводить предварительную подготовку скважинной продукции - сепарацию (сброс) воды и попутного нефтяного газа (ПНГ) с закачкой в нефтепровод обезвоженной и дегазированной нефти, осуществлять закачку воды в нагнетательные скважины для поддержания пластового давления. ДНС перекачивает содержимое скважин нефтяных месторождений в виде газожидкостной смеси. Принцип работы ДНС: Нефть от групповых замерных установок поступает в буферные емкости, сепарируется. Затем нефть подается на прием рабочих насосов и далее в нефтепровод. Отсепарированный газ под давлением до 0,6 МПа через узел регулировки давления поступает в промысловый газосборный коллектор. По газосборному коллектору газ поступает на газокомпрессорную станцию или на газоперерабатывающий завод (ГПЗ). Расход газа замеряется камерной диафрагмой, устанавливаемой на общей газовой линии. УУН, УУВ. Узел учета предназначен для определения количества проходящей жидкости (суммарный дебит всех скважин).Узел учета состоит из нескольких турбинных расходомеров (рабочих и контрольного). Показания счетчиков выходят на пульт управления в операторной ДНС. Замер дебита скважин на АГЗУ АГЗУ предназначена для автоматического замера дебита скважин, контроля за их работой, а также автоматической блокировки коллекторов при аварийном состоянии технологического процесса. Расчетное давление контроля и блокировки составляет 1,6 и 4,0 Мпа. Для контроля за разработкой месторождений на каждой скважине необходимо замерять дебиты жидкости. Кроме того, следует знать количество механических примесей в продукции скважин. Эти данные дают возможность контролировать режим эксплуатации скважин и месторождения в целом, что позволяет принимать нужные меры по ликвидации возможных отклонений.  Рисунок 1- Принципиальная схема АГЗУ Установка комплексной подготовки нефти (УКПН) УКПН используется для того, чтобы изъять из нефти все примеси, очистить ее, отделить все легкие фракции и подготовить к транспортировке по магистральным нефтепроводам .На нефтяных промыслах установки комплексной подготовки нефти (УПН) – они представляют собой комплекс оборудования, включающий насосы, резервуары-отстойники, сепараторы, электродегидраторы, конденсаторы, теплообменники и другие элементы . Установка комплексной подготовки газа (УКПГ) Это комплекс технологического оборудования и вспомогательных систем, обеспечивающих сбор и обработку природного газа и газового конденсата. На УКПГ осуществляется очистка газа от примесей (сепарация), его осушка и охлаждение. Товарной продукцией УКПГ являются сухой газ газовых месторождений, сухой отбензиненный газ газоконденсатных месторождений, газовый конденсат. Компрессорная станция Компрессорные станции (КС) - это крупные промышленные объекты, которые поддерживают поток и давление природного газа:при добыче газа; транспортировке в магистральном газопроводе ;хранении в хранилище (ПХГ); Магистральный транспорт нефти и газа. Запорно-регулирующая арматура (виды, характеристика) Магистральный трубопроводный транспорт – это транспорт узкой специализации, которые предназначен для прокачки только трёх видов продукции: нефти, светлых нефтепродуктов и природного газа. Для данного вида транспорта характерно отсутствие таких показателей, вроде объёма перевозки пассажиров и пассажирооборот. Запорно-регулирующей арматурой называют приспособления, которые предназначены перекрывать, изменять и контролировать параметры внутренней среды трубопровода. Такую арматуру устанавливают в системах водоснабжения, отопления, канализации и газоснабжения. Запорная арматура – неотъемлемый элемент систем управления потоками в трубопроводных системах, она является важной составляющей топливно-энергетического комплекса. Запорно-регулирующая арматура, изменяя расход транспортируемого вещества, перекрывает или распределяет ее поток, регулируя различные параметры: давление, напор или температуру. Может монтироваться на трубопроводы, ёмкости и другие агрегаты. Функциональное назначение трубопроводной арматуры позволяет поделить ее на следующие виды: Запорная. Обеспечивает полное перекрытие потока в трубах. Пользуется наибольшим спросом и занимает более 80% предложений на рынке. Регулирующая. Поддерживает необходимые значения определённых параметров, осуществляя контроль расхода рабочей среды. Температура, давление, состав и концентрация веществ могут быть изменены с использованием такого вида арматуры. Особо стоит выделить относящуюся к регулирующей дроссельную арматуру. Ее используют в случаях необходимости значительного понижения сжатия транспортируемого вещества. Она успешно работает при значительных скачках давления. Запорно-регулирующая совмещает в себе функции перекрытия и управления потоками. Аварийная отсечная исключает фактор негативного влияния на трубопровод, если давление или направление транспортируемой среды превысило допустимые значения путем перекрытия защищаемого участка от остальной части системы. Предохранительная. В аварийной ситуации открывается, чтобы утилизировать из конструкции избыточное количество транспортируемого вещества. Смесительная, функция которой – управление потоком рабочей среды для распределения его в определенном направлении или для смешивания. Чаще всего применяется в системах отопления для получения оптимальной температуры. Фазоразделительная – автоматически разграничивает рабочие среды в зависимости от их фаз и состояний. Качественная запорная регулирующая и предохранительная арматура, которая позволяет управлять транспортируемой рабочей средой: водой, паром, газом, нефтью и другими агрессивными жидкостями, – является гарантией прочности и надежности современных коммуникаций. Запорные краны присутствуют на всех трубопроводах. Соединяются с трубой фланцевым или муфтовым соединением. С учетом рабочей среды краны подразделяются на шаровые и пробковые. Сальниковые муфтовые – краны-пробки с резиновым или пеньковым сальником внутри, отлитые из чугуна для использования в водных и нефтяных трубопроводах. Температура транспортируемого вещества не должна превышать 100 градусов. Кран можно устанавливать в любом положении. Пробковые муфтовые – чугунные для газовых трубопроводов. Максимальный порог температуры – 50 градусов. Также неприхотливы к установке. Фланцевые шаровые краны – производятся в стальном (диапазон температур 30-70 градусов) и чугунном, выдерживающем 100-градусную нагрузку, варианте. 2. Запорная заслонка выполнена в виде диска, вращающегося вокруг своей оси, расположенной перпендикулярно или под определенным углом по направлению движения вещества. В основном монтируются на трубопроводы большого диаметра с небольшим давлением рабочей среды. Устанавливаются гидроприводным или электроприводным способом, а также вручную врезаются в трубопровод при помощи сварки или фланцевым соединением. Корпус изготавливается из чугуна, а диск из стали. Подходят для использования в кислотных и щелочных средах и не требуют технического обслуживания. 3. Трубопроводные задвижки периодически перекрывают поток рабочей среды. При оснащении их электроприводом появляется возможность осуществлять управление дистанционно. Изготавливаются из чугуна, стали, нержавейки или сплавов цветных металлов. Выбор материала, из которого будет изготовлено устройство запорной арматуры, зависит от того, щелочная или кислая среда будет транспортироваться по трубопроводу. 4. Запорный вентиль предназначается для полного перекрытия потока. С его помощью невозможно осуществить регулирование рабочего давления. Вентиль должен быть всегда полностью открыт или закрыт. Золотник и шпиндель, составляющие систему, перекрывают поток параллельно его направлению для предотвращения гидроударов. Вентили для систем с высоким давлением приваривают к толстостенным трубам. Также возможно соединение фланцевыми патрубками и муфтами. Последнее распространено в трубопроводах для транспортировки воды, воздуха или пара температурой не выше 50 градусов с обязательным уплотнением чугуна кожаным, резиновым или паронитовым кольцом. В каждой системе есть несколько параметров, которые можно регулировать. К ним относятся объем и скорость потока, давление, температура. Запорно-регулирующая арматура используются для того, чтобы можно было изменять эти параметры, не отключая систему. Требования, которые предъявляются к запорно-регулирующим устройствам: Точность регулирования. Деталь должна работать точно при указанных значениях. Например, пропускать в единицу времени только тот объем жидкости, которые задан или сохранять внутри системы заданное давление. Отклонение этих параметров от указанных говорит о неисправности арматуры. Прочность. Устройство не должно иметь деформации до ее установки в систему и быть устойчивым к механическим нагрузкам. Прочность обуславливает долговечность детали. Температурная и химическая резистентность. Эти требования необходимы не для всех видов изделий. В системе отопления важно устанавливать детали, которые способны функционировать при высоких температурах, а для холодного водоснабжения, этот параметр можно опустить. Химическая резистентность важна там, где внутренней средой являются химически активные вещества, т.е это целиком зависит от свойств материалов, из которых изготовлено устройство. Герметичность. Есть два вида герметичности: относительно внешней и относительно внутренней среды. Относительно внешней среды все устройства должны быть абсолютно герметичными. Это означает, что в местах их установки утечек во внешнюю среду жидкости или газа быть не должно. Герметичность относительно внутренней среды отражает возможность перераспределения жидкости или газа по обе стороны арматуры вне указанных параметров, например, если через запорную арматуру проходит какое-то количество жидкости в тот участок трубопровода, который выключен из системы. Долговечность. Каждый вид арматуры, в зависимости от особенностей конструкции, материала, из которого он изготовлен и параметров эксплуатации, имеет свой гарантийный срок. Поскольку замена запорных клапанов и вентилей представляет определенную сложность, предпочтение стоит отдавать наиболее износоустойчивым деталям. Запорно-регулирующие детали различаются по назначению и способу работы. По назначению выделяют три разновидности: Исключительно запорные используются, чтобы перекрывать поток жидкости или газа. Есть два положения клапан: пропускает поток внутренней среды и не пропускает поток внутренней среды. Исключительно регулирующие. Они не могут полностью перекрывать поток, только регулировать его параметры. Запорно-регулирующие детали. Крайние положения арматуры соответствуют запорным, то есть, либо пропускают, либо не пропускают жидкость или газ. Промежуточные положения соответствуют регулирующим — пропускают внутреннюю среду в соответствии с заданными параметрами. Запорно-регулирующая арматура, в свою очередь, подразделяется на несколько типов: Арматура, предназначенная для нефтегазовой промышленности, подразделяется на следующие типы: Запорная арматура. Она предназначенные для полного перекрытия потока рабочей среды (задвижки, запорные клапаны и т. п.). Запорные устройства также герметично перекрывают проходное сечение и останавливают поток нефти, нефтепродуктов или газа. Регулирующая арматура. Данный вид трубопроводной арматуры управляет потоками нефтепродуктов и газа. Регулирующая арматура позволяет регулировать размер проходного отверстия для снижения давления в системе трубопроводов и контролировать другие характеристики потока рабочей среды, такие как температура, давление, количество и скорость перемещаемых нефтепродуктов и т.п. Предохранительная арматура (Предохранительные клапаны). Они отвечают за своевременный сброс или изменение движения потока рабочей среды при чрезмерном повышении давления в системе трубопроводов. Сброс среды будет продолжаться до тех пор, пока значения давления не придут в норму и не опустятся до допустимых показателей. Контрольные устройства. Эти изделия трубопроводной арматуры предназначены для контроля за характеристиками рабочей среды в данный момент времени. Станции подземного и наземного хранения газа и работы связанные с технологией добычи нефти, газа, газового конденсата и различными способами эксплуатации. Станция подземного хранения газа (СПХГ) - комплекс основных и вспомогательных сооружений хранения газа, созданных на базе пористых пластов истощенных месторождений и водоносных структур, а также в отложениях каменной соли, созданных путем выщелачивания. Подземное хранилище газа – это комплекс инженерно-технических сооружений в пластах-коллекторах геологических структур; в горных выработках; выработках-емкостях, созданных в отложениях каменных солей, предназначенных для закачки, хранения и последующего отбора газа, включающий участок недр, ограниченный горным отводом, фонд скважинразличного назначения, системы сбора и подготовки газа, компрессорные цеха. Объем газа в подземном хранилище подразделяется на активный и буферный. Активный объем газа в пласте-коллекторе ПХГ – это часть общего объема газа, которая может быть отобрана из искусственной газовой залежи при эксплуатации ПХГ в период потребности в газе (оперативный и долгосрочный резервы газа). Объем зависит от геометрических размеров хранилища, формы и глубины залегания, пористости и проницаемости вмещающих пород, минимального и максимального давлений в ПХГ при эксплуатации, а также технологии закачек и отборов газа. На стадии проектирования объем активного газа рассчитывают теоретическим путем, на стадии эксплуатации корректируют по фактическим показателям хранилища. Буферный объем газа в пласте-коллекторе ПХГ – это минимальный необходимый объем газа, являющийся неотъемлемой частью ПХГ и не подлежащий отбору, постоянно находящийся в искусственной газовой залежи для обеспечения его стабильной циклической эксплуатации. К наземным относятся газгольдеры (для хранения природного газа в газообразном виде) и изотермические резервуары (для хранения сжиженного природного газа), к подземным - - хранилища газа в пористых структурах, в соляных кавернах и горных выработках. По объекту эксплуатации подразделяются на ПХГ: - в водоносных пластах; - в истощенных газовых, газоконденсатных и нефтяных месторождениях. Участие в осуществлении и поддержании заданного режима работы скважин, установок комплексной подготовки газа, групповых замерных установок, дожимных насосных и компрессорных станций, станций подземного хранения газа и в других работах, связанных с технологией добычи нефти, газа, газового конденсата различными способами эксплуатации. Участие в работах по обслуживанию и текущему ремонту нефтепромысловых оборудования, установок и трубопроводов. Снятие показаний контрольно-измерительных приборов. Отбор проб для проведения анализа. Участие в замерах нефти и воды через узлы учета ДНС, ГЗУ. Подземные и наземные хранилища нефти. Их характеристика. Нефтехранилище — искусственный резервуар для хранения нефти или продуктов ее переработки. По расположению различают резервуары наземные, полуподземные и подземные; по материалам, из которых они изготовляются, — металлические, железобетонные, а также подземные. Главным требованием к баку для хранения нефтепродуктов является стойкость к возгоранию и появлению ржавчины. Резервуары бывают: • Из железобетона. Они отличаются прочностью и надежностью. Их минусом являются сложности в перемещении; • Из металла. Для их изготовления используют сталь различных марок; • Пластиковые, стеклопластиковые или резинотканевые. Наземные резервуары выполняют, как правило, металлическими (сварными). По форме бывают цилиндрические (вертикальные, горизонтальные), сферические и каплевидные. Сферические резервуары применяются для хранения сжиженных газов и жидкостей. Для хранения газов под высоким давлением они сооружаются многослойными. Подземные хранилища нефти и нефтепродуктов сооружают в различных естественных и искусственных емкостях. У них нет предельного объема, и они позволяют создавать достаточно большие запасы нефти. Они более безопасны, чем надземные резервуары, и почти полностью исключают риск разлива нефти. Подземные хранилища различаются типом материала, из которого они сооружены: хранилища в отложениях каменной соли и шахтные хранилища. Помимо описанных выше видов хранилищ существует также ряд других, они встречаются не так часто и адаптированы под конкретные условия внешней среды. К этой категории относятся ледогрунтовые хранилища, используемые в условиях Крайнего Севера. Их устраивают в многолетнемерзлом грунте в виде траншей, имеющих специально намороженное ледяное покрытие сводчатой формы, покрытое сверху теплоизоляционным слоем. Благодаря этому температура внутри не поднимается выше −3 °С, и поверхность хранилища не вступает в реакцию с нефтью. Другой тип — искусственные хранилища, сооружаемые с помощью взрывов. Для образования подземной емкости на определенную глубину бурят скважину, в основание которой закладывают заряд. В результате взрыва образуется полость с уплотненными стенками. Такой метод оптимально подходит для сооружения хранилищ в пластах пластической глины. Чаще всего природный газ хранят под землей. Объясняется это просто — вещество занимает огромные площади, на поверхности для него слишком мало места. В основном есть 3 типа ПХГ: • истощенные газовые месторождения, пласты-коллекторы геологических структур, горные выработки; • соляные пещеры, выработки-емкости, созданные в отложениях каменных солей; • водоносные горизонты. Работы по обслуживанию и текущему ремонту нефтепромыслового оборудования, установок и трубопроводов. Текущий ремонт (ТР) –это ремонт, осуществляемый в процессе эксплуатации для гарантированного обеспечения работоспособности оборудования. Работы, выполняемые при ТР, невелики по объему и сложности и включают в себя проверку технического состояния объекта, замену и восстановление быстроизнашивающихся деталей оборудования, регулировку, смазку, дефектоскопию отдельных узлов. Капитальный ремонт (КР)- осуществляется с целью восстановления исправности и полного (или близкого к полному) восстановления ресурса оборудования с заменой или восстановлением любых его частей, включая базовые, и их регулировкой. Это наиболее объемный и сложный вид ремонта. для систем сбора нефти, газа и воды на нефтяных месторождениях – нефтегазовых сепараторов, сепараторов с предварительным сбросом воды; - индивидуальных и групповых установок замера дебита скважин; - автоматизированных групповых замерных установок (ГЗУ) типа «Спутник», АГЗУ, «Рубин», УЗМ и др.; - объектов сбора и транспорта нефти – насосных станций внутрипромысловой перекачки нефти; дожимных насосных станций; комплексных сборных пунктов; - транспортна газа – газокомпрессорных и газоопределительных станций (пунктов); - станций подземного хранения газа; - транспорта продуктов широкой фракции легких углеводородов (ШФЛУ) – перекачивающих станций ШФЛУ; - центробежных, поршневых и плунжерных насосов; - установок дозированной подачи реагентов, деэмульгаторов, ингибиторов коррозии; - поршневых и центробежных компрессоров. Обслуживание технологических трубопроводов: - узлов обвязки устья скважин и групповых замерных установок; - выкидных линий скважин, нефте- и газосборных и перекачивающих трубопроводов; - трубопроводов низкого и высокого давления; - труб высокого давления с шарнирными соединениями; - запорной и предохранительной арматуры высокого давления. Обслуживание и ремонт: маршевых лестниц; переходных и рабочих площадок; вышек и мачт; нефтегазовых трапов и сепараторов; приемных мостков скважин. лановый и внеплановый; текущий и капитальный ремонты. Подготовка узлов и деталей для проведения планового вида ремонта. Перечень работ, проводимых по всем видам ремонта. Технология ремонта оборудования. Приемы и последовательность проведения ремонтов: - разборка и определение неисправностей; - определение ремонтного размера деталей; - очистка, промывка, дефектовка и клеймение деталей, приемы и нормы дефектовки деталей; - выявление узлов, подлежащих замене. Ремонт неподвижных соединений. Способы ремонта резьбовых, шпоночных и шлицевых соединений. Ремонт сварных соединений и трубопроводов. Ремонт сальниковых устройств. Подтягивание нажимной втулки. Набивка сальников. Подготовка набивки перед употреблением, очистка сальниковой коробки перед набавкой. Правила набивки сальников и периодичность их замены. Подготовка уплотнения и полная сборка устройства. Ремонт фланцевых соединений. Порядок ремонта: сборка и разборка фланцевых соединений, очистка зеркала фланца от старых прокладок между фланцевыми. Способы направления зеркала фланцев. Инструмент и приспособления, применяемый ремонт для фланцевых соединений, предохранительных клапанов и запорной арматуры. Инструмент и приспособления, применяемые при определении неисправностей и отбраковке. Зависимость подбора материалов, инструмента и приспособлений от характера ремонтных работ и технических требований к деталям, узлам и механизмам. Съемники винтовые и гидравлические, приспособления и оборудование для распрессовочных и запрессовочных работ, механизированный инструмент для разборочных работ. Выбор режущего, измерительного и проверочного инструмента для проведения ремонтных работ. Влияние точности измерений на качество ремонта. Технология сборки механизмов, деталей и узлов при ремонте. Сборка как окончательная операция при ремонте оборудования. Понятие о методах сборки. Особенности сборки оборудования на месте и в ремонтном цехе. Инструмент и приспособления для сборочных работ. Значение правильно разработанного процесса для повышения производительности туда и качества продукции. Законодательные акты об охране труда. Требования промышленной безопасности, производственной санитарии и гигиены труда. Виды инструктажей по охране труда. Охрана труда - система сохранения жизни и здоровья работников в процессе трудовой деятельности, включающая в себя правовые, социально-экономические, организационно-технические, санитарно-гигиенические, лечебно-профилактические, реабилитационные и иные мероприятия. Требования промышленной безопасности – это условия, запреты, ограничения и другие обязательные требования, изложенные в настоящем Федеральном законе; других федеральных законах; нормативных правовых актах Президента РФ и Правительства РФ, принимаемых в соответствии с федеральными законами; федеральных нормах и правилах в области ПБ. Промышленная безопасность, промышленная безопасность опасных производственных объектов — состояние защищённости жизненно важных интересов личности и общества от аварий на опасных производственных объектах и последствий указанных аварий. |