Пояснительная записка по ХИМИЧЕСКИЙ АППАРАТ С МЕХАНИЧЕСКИМ ПЕРЕМЕШИВАЮЩИМ УСТРОЙСТВОМ типа ВКЭ. пояснительная записка. Д. И. Менделеева кафедра инженерного проектирования технологического оборудования химический аппарат с механическим перемешивающим устройством типа вкэ21 пояснительная записка

Скачать 0.63 Mb. Скачать 0.63 Mb.

|

|

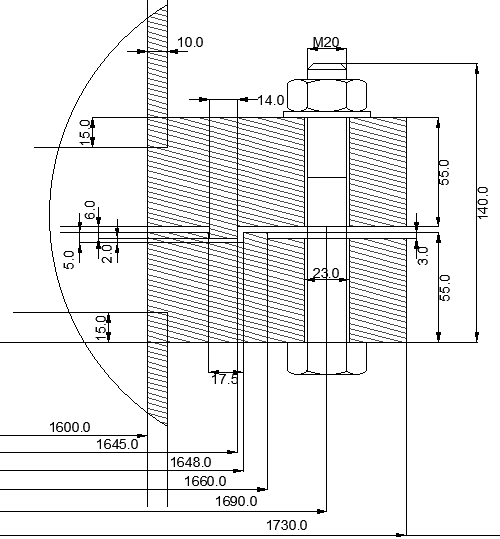

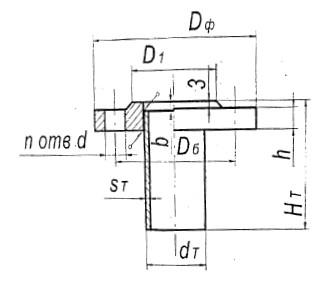

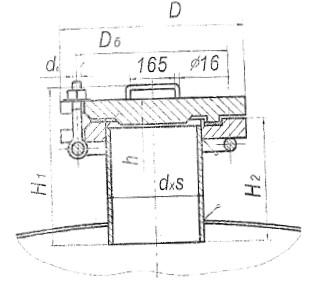

РОССИЙСКИЙ ХИМИКО-ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ ИМЕНИ Д.И. МЕНДЕЛЕЕВА Кафедра инженерного проектирования технологического оборудования ХИМИЧЕСКИЙ АППАРАТ С МЕХАНИЧЕСКИМ ПЕРЕМЕШИВАЮЩИМ УСТРОЙСТВОМ типа ВКЭ-21 ПОЯСНИТЕЛЬНАЯ ЗАПИСКА 205.012. 00.00.000.ПЗ Студент группы - 21 Сайдуллаев Фаррухбек___ ______________ (Ф.И.О) (подпись) Руководитель проекта _________________________ _______________ (Ф.И.О) (подпись) Оценка за курсовой проект ___________ __________________ (подпись руководителя) <<_____>>_______________2021 г. Ташкент 2021 ОГЛАВЛЕНИЕ Техническое задание…………………………………………………………....3 Введение…………………………………………………………………………4 1.Определение расчетных параметров химического аппарата………………5 1.1. Выбор конструкционных материалов…………………….……………….5 1.2 Определение пробных давлений……………………………………………………………..5 1.3. Определение геометрических размеров аппарата………………………..5 1.4. Расчет элементов корпуса аппарата…………………....………….………6 1.4.1. Расчет толщины стенки корпуса…………………………….…………..6 1.4.2. Расчет толщины стенки рубашки……………………….……………….7 1.5. Выбор фланцевого соединения……………………………………………7 1.6. Выбор привода……………………………………………….……………..8 2. Расчет перемешивающего устройства……………………………………..10 2.1. Выбор мешалки……………………………………………………………10 2.2 Расчет размеры разъемной ступицы………………………………………12 2.3. Расчет шпонки в ступице мешалки……………………………………….13 2.4. Расчет вала мешалки на виброустойчивость……………………………..14 3. Выбор комплектующих элементов………………………………………….16 3.1. Выбор штуцеров……………………………………………………………16 3.2. Выбор люка…………………………………………………………………17 3.3. Выбор опор………………………………………………………………….18 3.4. Выбор сальникового уплотнения………………………………………….19 Библиографический список…………………………………………………….21 2 Техническое задание Номер варианта 15 Шифр корпуса ВКЭ-21 Номинальный объем V,  6.3 6.3Диаметр аппарата  , мм 1600 , мм 1600Шифр мешалки 07 Диаметр мешалки  , мм 1120 мм , мм 1120 мм Тип провода Тип 1 Мотор-редуктор МП02-10 Частота вращения n, об/мин 48 Мощность привода N, кВт 0.55 Давление в аппарате  , МПа 0.5 , МПа 0.5Остаточное давление в аппарате  , МПа 0.01 , МПа 0.01Давление в рубашке  МПа 0.3 МПа 0.3Среда в аппарате  Температура среды Т, ℃ 100 3 Введение При разработке химического аппарата обеспеченно соответствие правилам Госгортехнадзора. Основные параметры аппарату соответствуют ГОСТ 20680 – 75. Выбор Материалов, методов испытания аппарата пробным давлением, а также требования к контрольной и предохранительной арматуре в соответствии с ОСТ 266292 – 71. Химический аппарат с механическим перемешивающим устройством состоит из следующих основных частей: корпуса аппарата, крышки аппарата, рубашки аппарата, механического перемешивающего устройства. Корпус аппарата состоит из приваренного конического днища и цилиндрической обечайки. Корпус аппарата предназначен для проведения в нем физико – химических процессов, а также для крепления к нему остальных частей аппарата, таких как: рубашка (приваренная сверху-к обечайке корпуса снизу-к днищу), крышка аппарата (съемная, соединенная с корпусом с помощью фланцевого соединения), ф также штуцер для выгрузки продукта, приваренный к нижней части днища корпуса. К крышке аппарата, с закрепленным на ней сальниковым уплотнением, крепится стойка с подшипниковой опорой с двумя подшипниками, и муфтой, соединяющей вал трёхлопастного перемешивающего устройства с промежуточным валом, приводимым во вращения от электродвигателя через клиноременную передачу. Также к крышке приварены смотровой люк, штуцера ввода и два штуцера для крепления манометра и термопары. Корпус и крышка скреплены между собой посредством фланцевого соединения типа плоский фланец с паронитовой прокладкой, обеспечивающей надежное уплотнение. Материалы болтов и гаек: сталь 35 ХМ. Рубашка аппарата служит для подачи (через штуцер) пара, обогревающего содержимое корпуса. Конденсат выходит из рубашки через штуцер, приваренный к нижней ее части. Также к рубашке приварены четыре опоры. Для более равномерного распределения местной нагрузки от опоры на корпусе рубашки под опорой приваривается накладной лист. Материал корпуса, крышки. рубашки, мешалки и ее вала – сталь 10Х17Н132. Эта сталь выбрана, потому что она технологична в обработке, хорошо деформируется в холодной и горячих средах, т.е. обладает хорошей штампумостью. Она хорошо сваривается всеми видами сварки и не требует обязательной термической обработки изделия после сварки. Но самое важное – сталь отлично противостоит рабочей среде – воде, обладающей большой коррозийной активностью. Удорожание аппарата следствие применения нержавеющей стали компенсируется долговечностью конструкции и повысившейся безопасностью ее эксплуатации. 4 1. Определение расчетных параметров химического аппарата 1.1. Выбор конструкционных материалов Материал корпуса аппарата, рубашки, фланцев – сталь 10Х17Н13М2Т Скорость коррозии: П= 0.1 мм/год Срок службы аппарата: Та= 10 лет Прибавка на компенсацию коррозии: Ск= П⋅Та= 0.1⋅10 = 1 мм Допускаемое напряжение: [σ]t=100֯C = 139 МПа, [σ]t=20֯C= 146 МПа Модуль упругости первого рода: Е= 2⋅105МПа Материал болтов – сталь 35ХМ Допускаемое напряжение болтов: [σ]б = 230 МПа 1.2 Определение пробных давлений Пробное давление для аппарата  = 1.25 = 1.25 = 1.25⸱0.5⸱ = 1.25⸱0.5⸱ = 0.65 МПа (1.1) = 0.65 МПа (1.1)Пробное давление для рубашки  = 1.5 = 1.5 = 1.5⸱0.3⸱ = 1.5⸱0.3⸱ = 0.47 МПа (1.2) = 0.47 МПа (1.2)1.3. Определение геометрических размеров аппарата Высота крышки аппарата:  = =  = =  400 мм (1.3) 400 мм (1.3)Высота отбортовки крышки:  мм ммВысота днища аппарата:   = =  800 мм (1.4) 800 мм (1.4)Высота отбортовки днища:  = 80 мм = 80 мм5 Высота цилиндрической части аппарата:  = =  , (1.5) , (1.5)где  = = = =  0.535 0.535   = = = = =0.535 =0.535   = =  м= 2602 мм м= 2602 ммВысота обечайки:   ⸱(150-15+ ⸱(150-15+ )= )==2602–40 –100-2⸱(150–15+ 55)= 2082 мм (1.6) Принимаем  =2000 мм =2000 ммВысота цилиндрической части рубашки:  1800 мм 1800 мм Диаметр рубашки:  = =  +100= 1600+100=1700 мм (1.7) +100= 1600+100=1700 мм (1.7)1.4. Расчет элементов корпуса аппарата 1.4.1. Расчет толщины стенки корпуса При воздействии внутреннего давления  = = 2⸱ 2⸱ + + = = +2⸱1+ +2⸱1+ =6.12+ =6.12+ =6 мм (1.8) =6 мм (1.8)При воздействии наружного давления  +2⸱ +2⸱ + + , (1.9) , (1.9)где  = = + +  - -  =0.5+0.3-0.01=0.79 МПа =0.5+0.3-0.01=0.79 МПа  =2.4E=2⸱ =2.4E=2⸱ МПа МПа  = =  + + + + 0.15⸱sin 0.15⸱sin =1800+80+169.68=2049.68 мм =1800+80+169.68=2049.68 мм 6  =1600 =1600 +2⸱1+ +2⸱1+ =14.9+ =14.9+ =16 мм =16 мм Вывод:  =( =( ; ; )= мах(6;16)=16 мм )= мах(6;16)=16 мм1.4.2. Расчет толщины стенки рубашки  = = + + + + = = +1+ +1+ =3.62+ =3.62+ =4 мм (1.10) =4 мм (1.10)1.5. Выбор фланцевого соединения Фланцы выбирают по условному проходу  = = =1600 мм и условному давлению =1600 мм и условному давлению  =0.5МПа ≤ =0.5МПа ≤  = 0.6МПа = 0.6МПа Рисунок 1.1 – Эскиз фланцевого соединения 7 Таблица 1.1 Основные размеры фланцев и болтов для стальных аппаратов

1.6. Выбор привода По техническому заданию: Привод типа 1 Мощность приводы N=0.55 кВт Частота вращения n=48 об/мин Мотор-редуктор МП02-10 Таблица 1.2

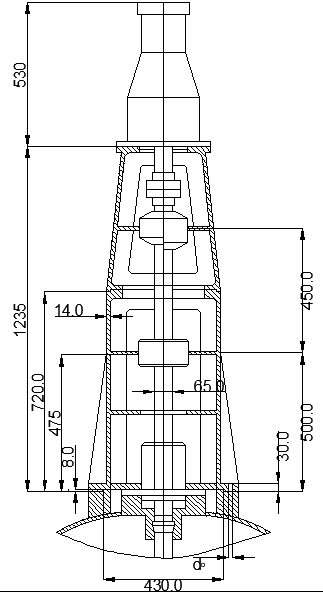

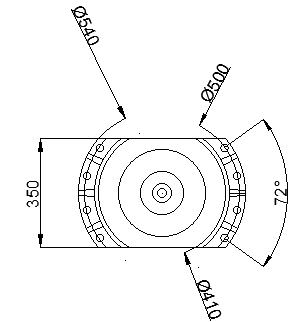

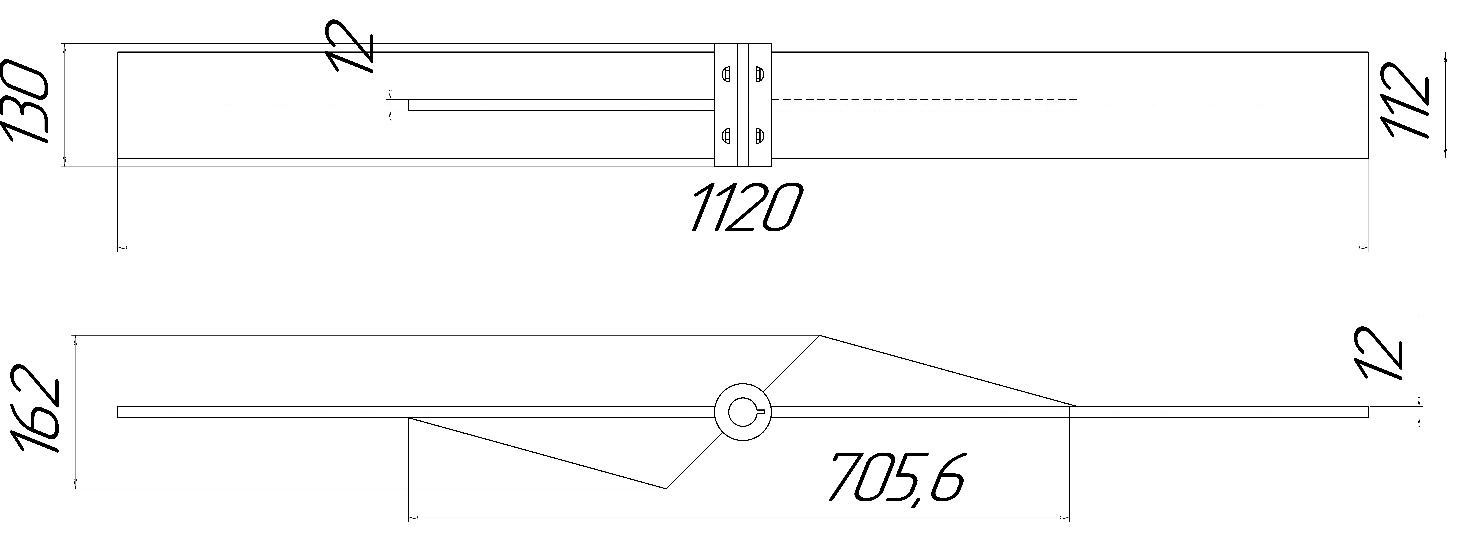

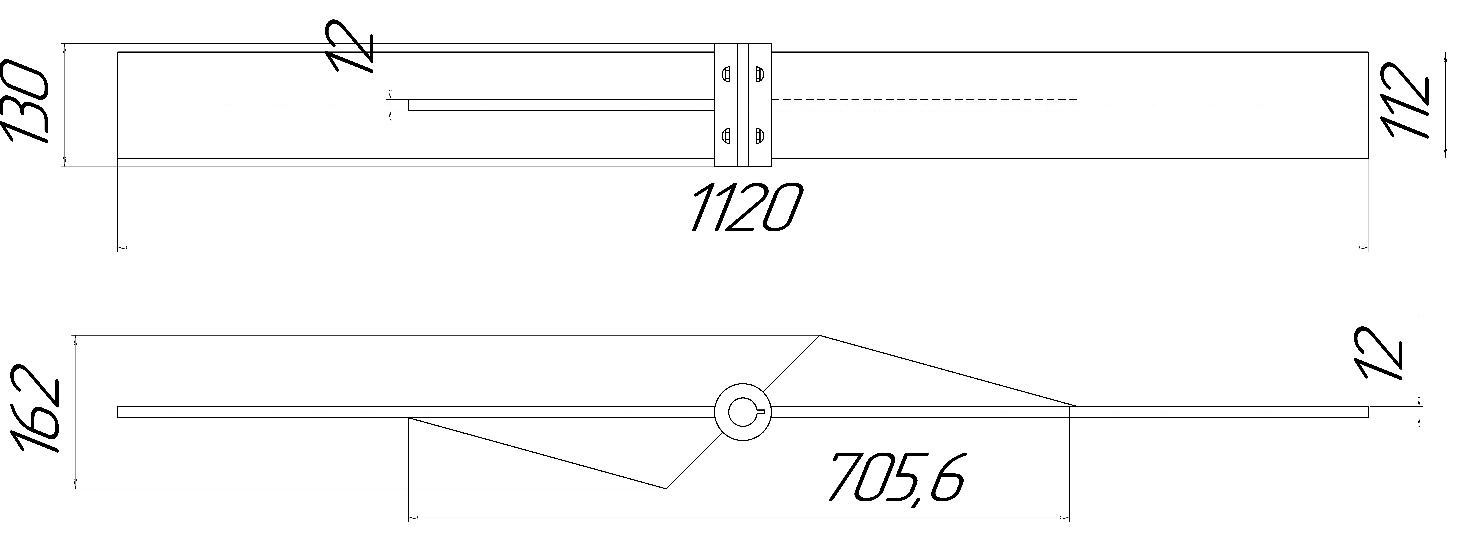

H=530 мм (высота мотор редуктора) 8   Рисунок 1.2 – Эскиз привода типа 1 9 2. Расчет перемешивающего устройства 2.1 Выбор мешалки По техническому заданию: Шифр мешалки 07 Диаметр мешалки:  1120 мм 1120 ммМешалка лопастная, без внутренних устройств.  Рисунок 2.1 – Эскиз лопастной мешалки Таблица 2.1

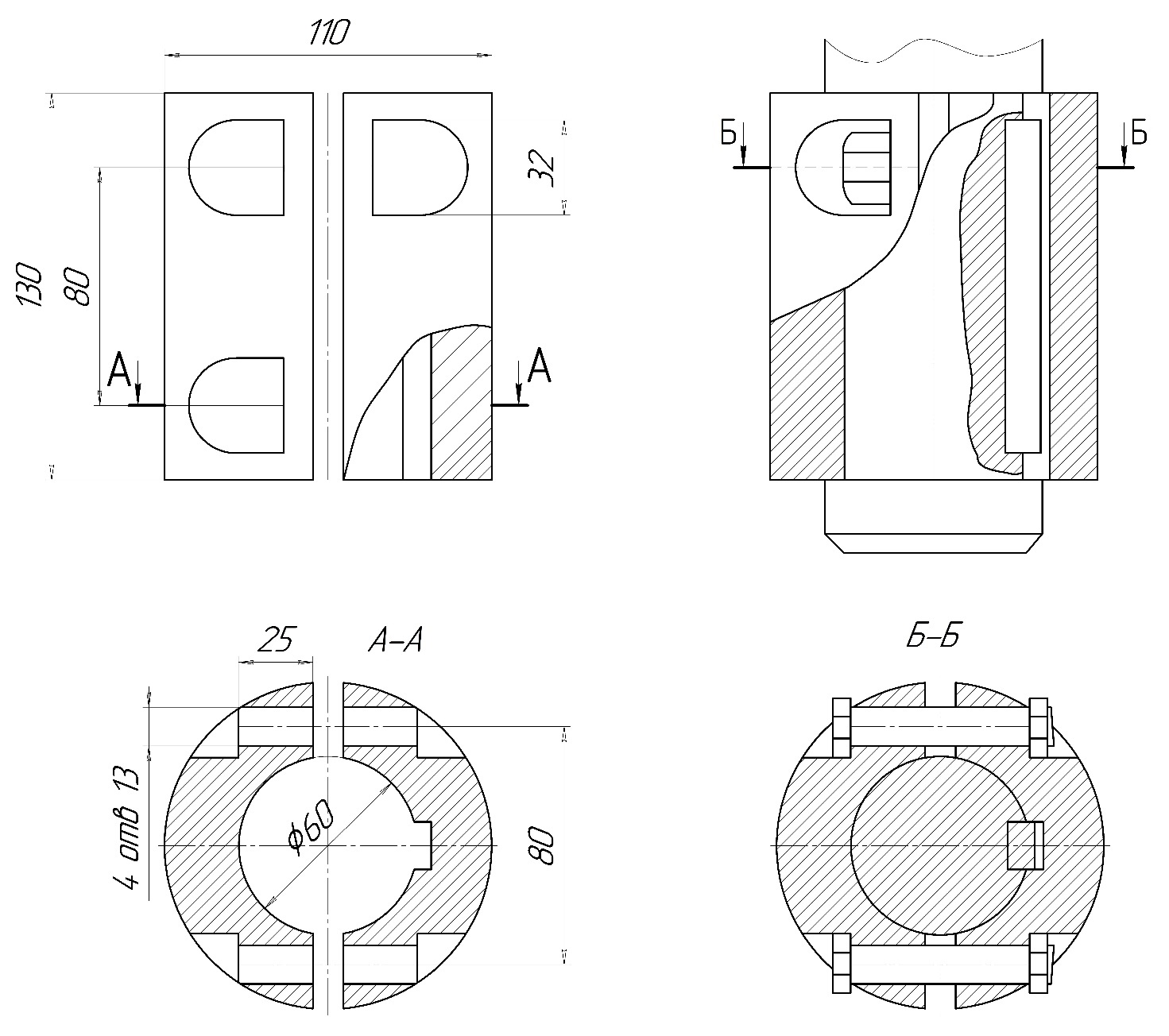

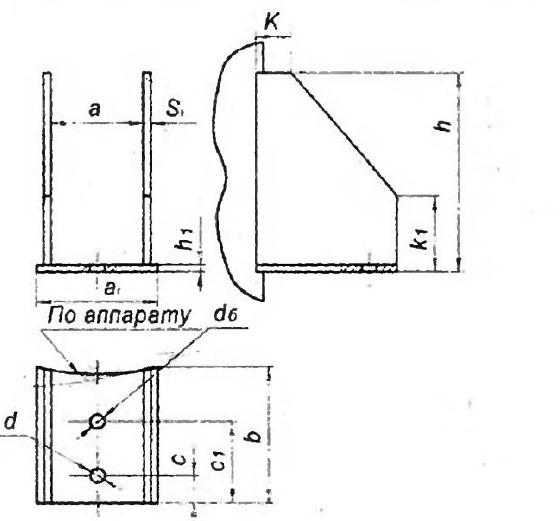

10  Рисунок 2.2 – Эскиз разъемной ступицы Таблица 2.2 Основные размеры разъемной ступицы

11 2.2 Расчет размеры разъемной ступицы Расчетный крутящий момент с учетом пусковых нагрузок  = = = 2⸱ = 2⸱ = 219.1 Н⸱м (2.1) = 219.1 Н⸱м (2.1)Где  коэффициент динамичности коэффициент динамичности  ; ;N – номинальная мощность двигателя привода,  – угловая скорость вала мешалки, – угловая скорость вала мешалки, = =  = =  = 5.02 1/с (2.2) = 5.02 1/с (2.2) Рисунок 2.3 – Расчётная схема лопастной мешалки Изгибающий момент в сечение стыкового шва лопасти  = =  = = = 109.55 Н⸱м (2.3) = 109.55 Н⸱м (2.3)где z – число лопастей (перекладин) мешалки. Определение положения центра тяжести сечения  = =  = =  =10.8 мм (2.4) =10.8 мм (2.4) (s+ (s+ - - = (12+32) -10.8=33.2 мм (2.5) = (12+32) -10.8=33.2 мм (2.5)12 где  = s = 12 мм = s = 12 мм = 0.4 = 0.4 - -  = 0.4 = 0.4 0 -12= 32 мм (2.6) 0 -12= 32 мм (2.6) где b= 112 мм, s= 12мм Определение осевого момента инерции  = =  + b + b s s  + +  + +   (2.7) (2.7) = =  + 112⸱12⸱ + 112⸱12⸱ + +  + 12⸱32⸱ + 12⸱32⸱ 193464,3 193464,3  Расчётный осевой момент сопротивления сечения стыкового шва  = =  = 5827,2 = 5827,2  (2.8) (2.8)где  = max( = max( ; ;  )= 33,2 мм )= 33,2 ммУсловие прочности  = =  = =  Па= 20 МПа ≤ Па= 20 МПа ≤  (2.9) (2.9) – –  ⸱ [ ⸱ [ 1⸱139 = 139 МПа 1⸱139 = 139 МПагде  – допускаемое напряжение для сварного шва, – допускаемое напряжение для сварного шва,  – коэффициент сварного шва, – коэффициент сварного шва, допускаемое напряжение для выбранного материала мешалки при расчётной температуре среды. допускаемое напряжение для выбранного материала мешалки при расчётной температуре среды.Условия прочности выполняется. 2.3. Расчет шпонки в ступице мешалки Условие прочности шпонки на смятие  = =  = =  = 1.4965 ⸱ = 1.4965 ⸱  Па= 15 МПа (2.10) Па= 15 МПа (2.10) =15 МПа<[ =15 МПа<[ ]=150 МПа ]=150 МПагде l, b, t, h – размер шпонки (l=120 мм, b=20мм, t=7.5 мм, h=12мм) 13 Расчетная длина шпонки l=h*(10÷20) мм где h – высота ступицы [  ]= (14÷16) * ]= (14÷16) *  Па – допускаемое напряжение смятия для шпонки из сталей Па – допускаемое напряжение смятия для шпонки из сталей марок Условия прочности шпонки на смятие выполняется. 2.4. Расчет вала мешалки на виброустойчивость Диаметр вала d=65 мм. Расчётная длина вала L=3.72 m L=  + +  + + + + + + +2⸱(150-15+ +2⸱(150-15+ + + -100 (2.11) -100 (2.11)L=450+500+50+400+40+2⸱(150-15+55)+2000-100=3720 мм Приведенная масса   + q + q =17+0.211 =17+0.211 96.8=37.4 кг 96.8=37.4 кггде  - масса мешалки, - масса мешалки,  – масса вала – масса вала = =  L = 7.85* L = 7.85* =96.8 кг (2.12) =96.8 кг (2.12) – плотность материала вала (сталь) – плотность материала вала (сталь) – коэффициент приведения распределенной массы вала к сосредоточенной – коэффициент приведения распределенной массы вала к сосредоточенной массе мешалки, определяющийся по формуле:  = = = =  =0.211 =0.211где  , ,  – относительные длины (2.13) – относительные длины (2.13) = =  = =  =0.879, =0.879,  = = = = 0.12 0.12 14 Приведенная жесткость:  = =  = =  =13198.4 =13198.4  (2.14) (2.14)где L- расчетная длина вала, Е- модуль упругости первого рода,  =осевой момент инерции поперечного сечения вала: =осевой момент инерции поперечного сечения вала: = = = =  =875796,3 =875796,3  =0.875⸱ =0.875⸱ (2.15) (2.15)Критическая угловая скорость  = = = =  =18.78 =18.78  (2.16) (2.16)Условие виброустойчивости  = =  0.26 < 0.7 (2.17) 0.26 < 0.7 (2.17)Вывод: вал жесткий 15 3. Выбор комплектующих элементов 3.1. Выбор штуцеров  Рисунок 3.1 – Стальной фланцевый тонкостенный штуцер Таблица 3.1 Основные размеры стального фланца тонкостенного штуцера

16 3.2. Выбор люка  Рисунок 3.2 – Эскиз люка Таблица 3.2 Основные размеры стального загрузочного люка

17 3.3 Выбор опор  Рисунок 3.3 – Лапа вертикального аппарата Вес аппарата G  1.5⸱ 1.5⸱ ⸱V⸱g= 1.5⸱ ⸱V⸱g= 1.5⸱ 9,81⸱25=367.9 кН (3.1) 9,81⸱25=367.9 кН (3.1)Нагрузка на одну опору Q=  =92 кН (3.2) =92 кН (3.2)где n – число опор, n=4. Условие выбора опоры Q=92 кН  [Q]=100 кН [Q]=100 кН18 Таблица 3.3 Опоры для вертикальных аппаратов

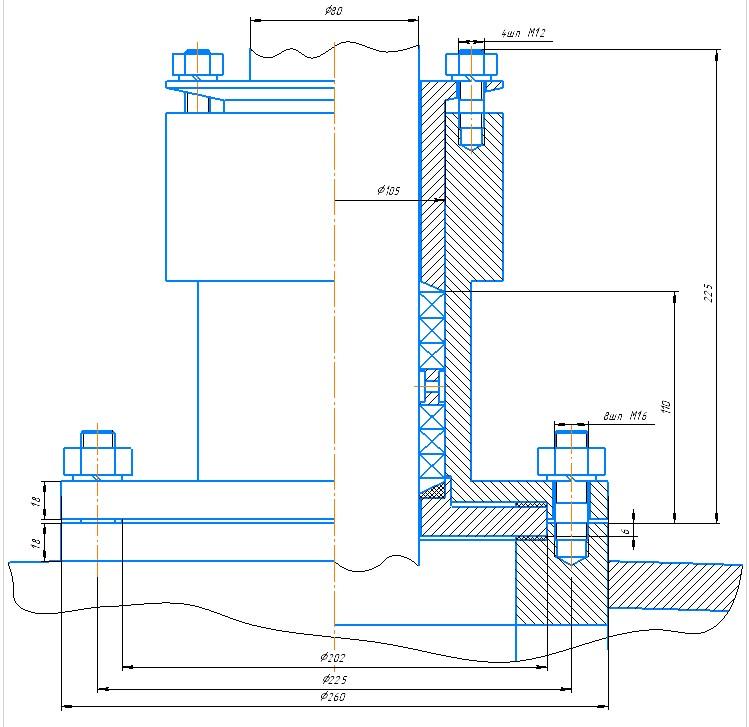

3.4. Выбор сальникового уплотнения  Рисунок 3.4 – Эскиз сальникового уплотнения 19 Таблица 3.4 Основные размеры сальникового уплотнения

20 Библиографический список 1.Методические указания №5083. Методические указания по оформлению конструкторской документации курсового проекта по прикладной механике. М.: РХТУ им. Д.И. Менделеева, 2016.-32 с. 2.Методические указания №4355. Расчет химического аппарата с механическим перемешивающим устройством. М.: РХТУ им. Д. И. Менделеева, 2005.- 87 c. 3.Поляков А.А. Механика химических производств. М.: Альянс, 2005. -392 с. 4.Аристов В.М., Аристова Е.П. Инженерная графика, М.: Альянс, 2006.-256 с. 5.Д. В. Зиновьев. Основы проектирования в КОМПАС-3D v17-ДМК-Пресс,2019- 232 с. 21 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

, мм

мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм ,

,

град

град ,

, ,

,

,

, ,

, ,

, ,

, ,

,

,

, ,

, ,

,

,

, ×s

×s

,

,

,

, ,

,