Датчики. Датчики Классификация датчиков, основные требования к ним

Скачать 1.6 Mb. Скачать 1.6 Mb.

|

|

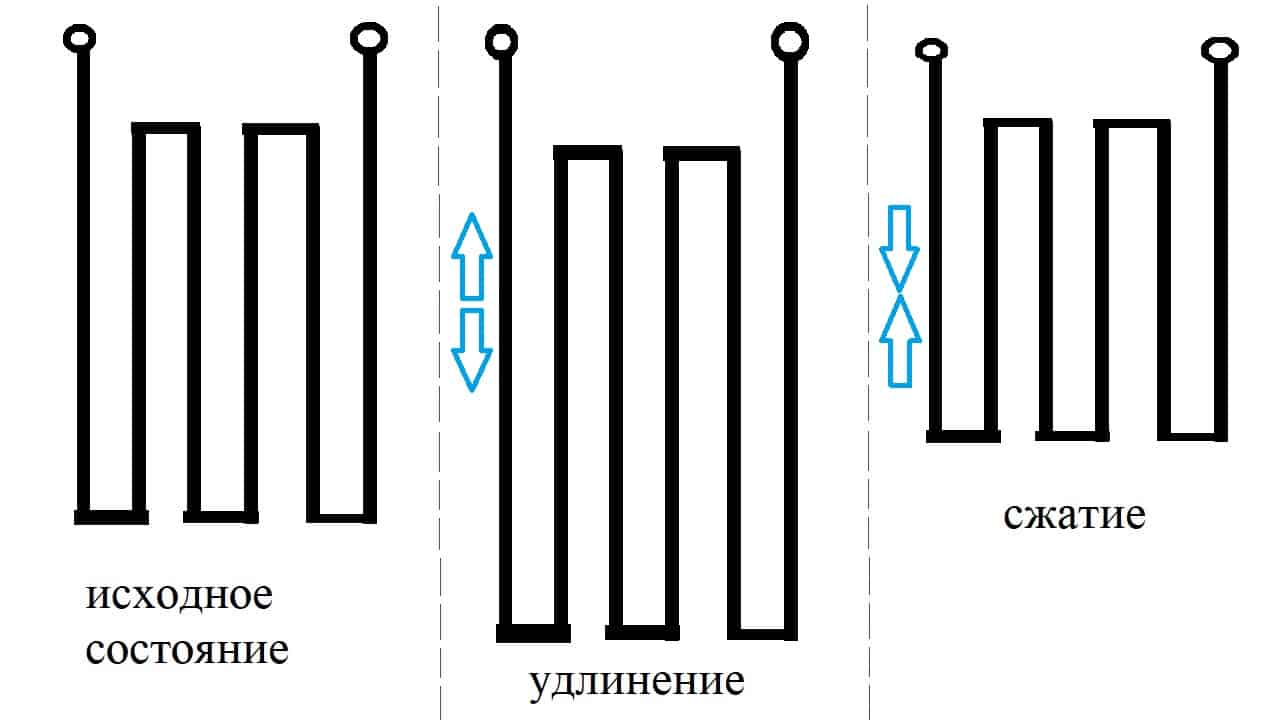

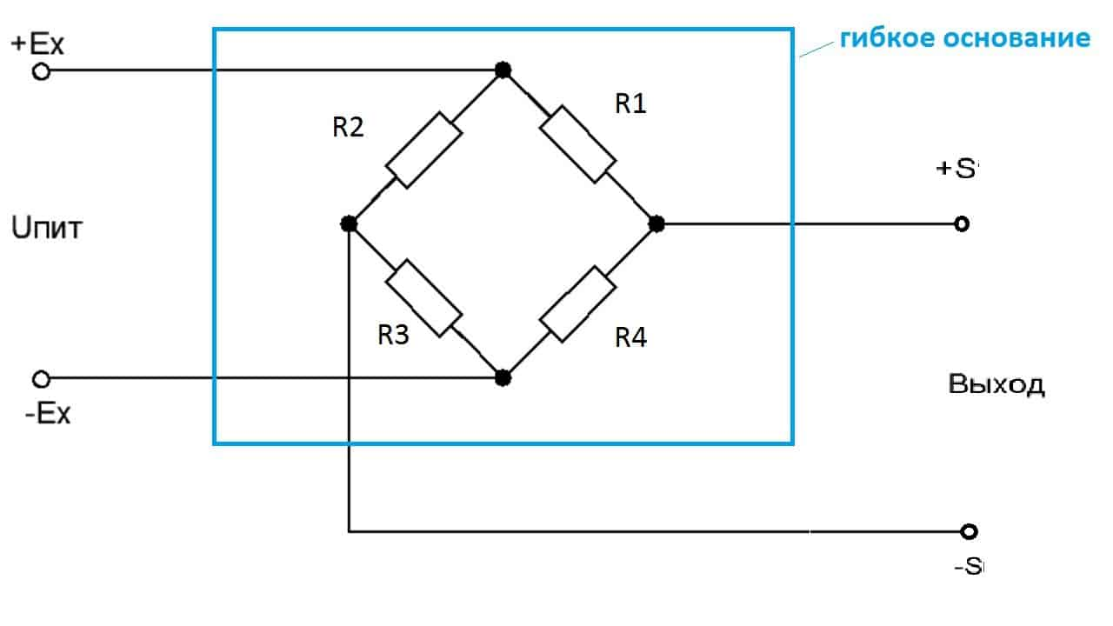

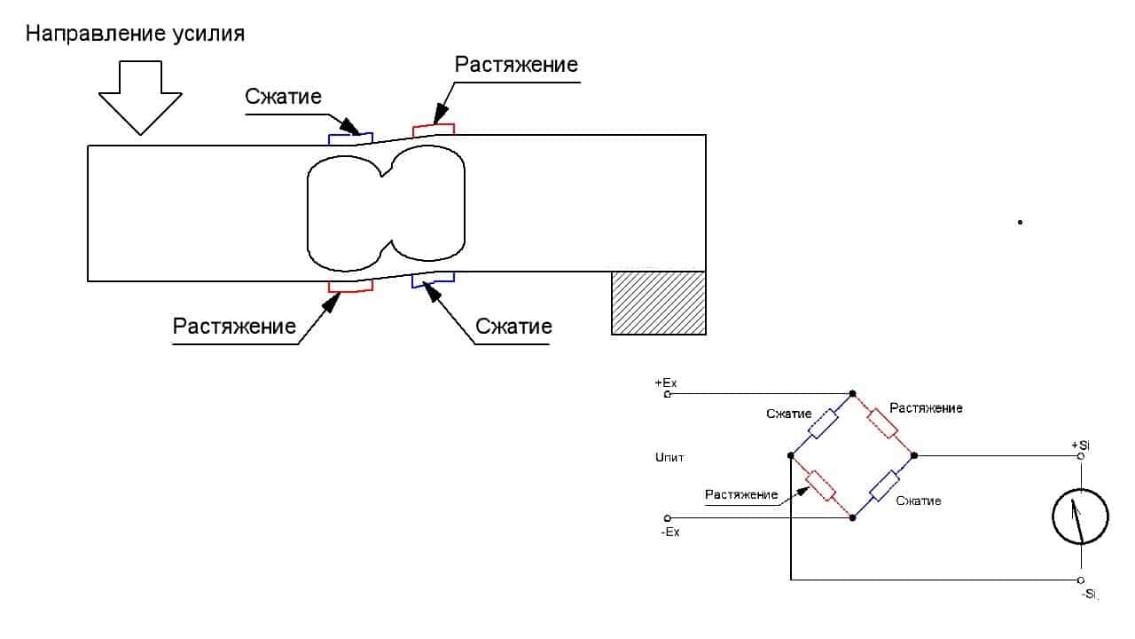

Термоэлектрические преобразователи (термопары) - принцип действия термопар основан на термоэлектрическом эффекте, который состоит в том, что при наличии разности температур мест соединений (спаев) двух разнородных металлов или полупроводников в контуре возникает электродвижущая сила, называемая термоэлектродвижущей (сокращенно термо-ЭДС). В определенном интервале температур можно считать, что термо-ЭДС прямо пропорциональна разности температур ΔT = Т1 – Т0 между спаем и концами термопары. Соединенные между собой концы термопары, погружаемые в среду, температура которой измеряется, называют рабочим концом термопары. Концы, которые находятся в окружающей среде, и которые обычно присоединяют проводами к измерительной схеме, называют свободными концами. Температуру этих концов необходимо поддерживать постоянной. При этом условии термо-ЭДС Ет будет зависеть только от температуры T1 рабочего конца. Uвых = Eт = С(Т1 – Т0), где С – коэффициент, зависящий от материала проводников термопары. Создаваемая термопарами ЭДС сравнительно невелика: она не превышает 8 мВ на каждые 100 0С и обычно не превышает по абсолютной величине 70 мВ. Термопары позволяют измерять температуру в диапазоне от –200 до 2200 0С. Наибольшее распространение для изготовления термоэлектрических преобразователей получили платина, платинородий, хромель, алюмель. Термопары имеют следующие преимущества: простота изготовления и надёжность в эксплуатации, дешевизна, отсутствие источников питания и возможность измерений в большом диапазоне температур. Наряду с этим термопарам свойственны и некоторые недостатки - меньшая, чем у терморезисторов, точность измерения, наличие значительной тепловой инерционности, необходимость введения поправки на температуру свободных концов и необходимость в применении специальных соединительных проводов. Инфрокрасные датчики (пирометры) - используют энергию излучения нагретых тел, что позволяет измерять температуру поверхности на расстоянии. Пирометры делятся на радиационные, яркостные и цветовые. Радиационные пирометры используются для измерения температуры от 20 до 2500 0С, причем прибор измеряет интегральную интенсивность излучения реального объекта. Яркостные (оптические) пирометры используются для измерения температур от 500 до 4000 0С. Они основаны на сравнении в узком участке спектра яркости исследуемого объекта с яркостью образцового излучателя (фотометрической лампы). Цветовые пирометры основаны на измерении отношения интенсивностей излучения на двух длинах волн, выбираемых обычно в красной или синей части спектра; они используются для измерения температуры в диапазоне от 800 0С. Пирометры позволяют измерять температуру в труднодоступных местах и температуру движущихся объектов, высокие температуры, где другие датчики уже не работают. Кварцевые термопреобразователи Для измерения температур от – 80 до 250 0С часто используются так называемые кварцевые термопреобразователи, использующие зависимость собственной частоты кварцевого элемента от температуры. Работа данных датчиков основана на том, что зависимость частоты преобразователя от температуры и линейность функции преобразования изменяются в зависимости от ориентации среза относительно осей кристалла кварца. Данные датчики широко используются в цифровых термометрах. Пьезоэлектрические датчики Действие пьезоэлектрических датчиков основано на использовании пьезоэлектрического эффекта (пьезоэффекта), заключающегося в том, что при сжатии или растяжении некоторых кристаллов на их гранях появляется электрический заряд, величина которого пропорциональна действующей силе. Пьезоэффект обратим, т. е. приложенное электрическое напряжение вызывает деформацию пьезоэлектрического образца - сжатие или растяжение его соответственно знаку приложенного напряжения. Это явление, называемое обратным пьезоэффектом, используется для возбуждения и приема акустических колебаний звуковой и ультразвуковой частоты. Используются для измерения сил, давления, вибрации и т.д. Оптические (фотоэлектрические) датчики Различают аналоговые и дискретные оптические датчики. У аналоговых датчиков выходной сигнал изменяется пропорционально внешней освещенности. Основная область применения – автоматизированные системы управления освещением. Датчики дискретного типа изменяют выходное состояние на противоположное при достижении заданного значения освещенности. Фотоэлектрические датчики могут быть применены практически во всех отраслях промышленности. Датчики дискретного действия используются как своеобразные бесконтактные выключатели для подсчета, обнаружения, позиционирования и других задач на любой технологической линии. Оптический бесконтактный датчик, регистрирует изменение светового потока в контролируемой области, связанное с изменением положения в пространстве каких-либо движущихся частей механизмов и машин, отсутствия или присутствия объектов. Благодаря большим расстояниям срабатывания оптические бесконтактные датчики нашли широкое применение в промышленности и не только. Оптический бесконтактный датчик состоит из двух функциональных узлов, приемника и излучателя. Данные узлы могут быть выполнены как в одном корпусе, так и в различных корпусах. По методу обнаружения объекта фотоэлектрические датчики подразделяются на 4 группы: 1) пересечение луча - в этом методе передатчик и приемник разделены по разным корпусам, что позволяет устанавливать их напротив друг друга на рабочем расстоянии. Принцип работы основан на том, что передатчик постоянно посылает световой луч, который принимает приемник. Если световой сигнал датчика прекращается, в следствии перекрытия сторонним объектом, приемник немедленно реагирует меняя состояние выхода. 2) отражение от рефлектора - в этом методе приемник и передатчик датчика находятся в одном корпусе. Напротив датчика устанавливается рефлектор (отражатель). Датчики с рефлектором устроены так, что благодаря поляризационному фильтру они воспринимают отражение только от рефлектора. Это рефлекторы, которые работают по принципу двойного отражения. Выбор подходящего рефлектора определяется требуемым расстоянием и монтажными возможностями. Посылаемый передатчиком световой сигнал отражаясь от рефлектора попадает в приемник датчика. Если световой сигнал прекращается, приемник немедленно реагирует, меняя состояние выхода. 3) отражение от объекта - в этом методе приемник и передатчик датчика находятся в одном корпусе. Во время рабочего состояния датчика все объекты, попадающие в его рабочую зону, становятся своеобразными рефлекторами. Как только световой луч отразившись от объекта попадает на приемник датчика, тот немедленно реагирует, меняя состояние выхода. 4) фиксированное отражение от объекта -принцип действия датчика такой же как и у "отражение от объекта" но более чутко реагирующий на отклонение от настройки на объект. Например, возможно детектирование вздутой пробки на бутылке с кефиром, неполное наполнение вакуумной упаковки с продуктами и т.д. По своему назначению фотодатчики делятся на две основные группы: датчики общего применения и специальные датчики. К специальным, относятся типы датчиков, предназначенные для решения более узкого круга задач. К примеру, обнаружение цветной метки на объекте, обнаружение контрастной границы, наличие этикетки на прозрачной упаковке и т.д. Задача датчика обнаружить объект на расстоянии. Это расстояние варьируется в пределах 0,3мм-50м, в зависимости от выбранного типа датчика и метода обнаружения. Микроволновые датчики На смену кнопочно - релейным пультам приходят микропроцессорные автоматические системы управления технологическим процессом (АСУ ТП) высочайшей производительности и надежности, датчики оснащаются цифровыми интерфейсами связи, однако это не всегда приводит к повышению общей надежности системы и достоверности ее работы. Причина заключается в том, что сами принципы действия большинства известных типов датчиков накладывают жесткие ограничения на условия, в которых они могут использоваться. Например, для слежения за скоростью движения промышленных механизмов широко применяются бесконтактные (емкостные и индуктивные), а также тахогенераторные устройства контроля скорости (УКС). Тахогенераторные УКС имеют механическую связь с движущимся объектом, а зона чувствительности бесконтактных приборов не превышает нескольких сантиметров. Все это не только создает неудобства при монтаже датчиков, но и существенно затрудняет использование этих приборов в условиях пыли, которая налипает на рабочие поверхности, вызывая ложные срабатывания. Перечисленные типы датчиков не способны напрямую контролировать объект (например, ленту конвейера) - они настраиваются на движение роликов, крыльчаток, натяжных барабанов и т. д. Выходные сигналы некоторых приборов настолько слабы, что лежат ниже уровня промышленных помех от работы мощных электрических машин. Аналогичные трудности возникают при использовании традиционных сигнализаторов уровня - датчиков наличия сыпучего продукта. Такие устройства необходимы для своевременного отключения подачи сырья в производственные емкости. К ложным срабатываниям приводит не только налипание и пыль, но и прикосновение потока продукта при его поступлении в бункер. В неотапливаемых помещениях на работу датчиков влияет окружающая температура. Ложные срабатывания сигнализаторов вызывают частые остановки и запуски нагруженного технологического оборудования - основную причину его аварий, приводят к завалам, обрыву конвейеров, возникновению пожаро- и взрывоопасных ситуаций. Указанные проблемы несколько лет назад привели к разработке принципиально новых типов приборов - радиолокационных датчиков контроля скорости, датчиков движения и подпора, работа которых основана на взаимодействии контролируемого объекта с радиосигналом частотой около 1010 Гц. Использование микроволновых методов контроля за состоянием технологического оборудования позволяет полностью избавиться от недостатков датчиков традиционных типов. Отличительными особенностями этих устройств являются: - отсутствие механического и электрического контакта с объектом (средой), расстояние от датчика до объекта может составлять несколько метров; - непосредственный контроль объекта (транспортерной ленты, цепи) а не их приводов, натяжных барабанов и т. д.; - малое энергопотребление; - нечувствительность к налипанию продукта за счет больших рабочих расстояний; - высокая помехоустойчивость и направленность действия; - разовая настройка на весь срок службы; - высокая надежность, безопасность, отсутствие ионизирующих излучений. Принцип действия датчика основан на изменении частоты радиосигнала, отраженного от движущегося объекта. Это явление ("эффект Допплера") широко используется в радиолокационных системах для дистанционного измерения скорости. Движущийся объект вызывает появление электрического сигнала на выходе микроволнового приемо-передающего модуля. Так как уровень сигнала зависит от свойств отражающего объекта, датчики движения могут использоваться для того, чтобы сигнализировать об обрыве цепи (ленты), наличии на конвейерной ленте каких-либо предметов или материалов. Лента имеет гладкую поверхность и низкий коэффициент отражения. Когда мимо датчика, установленного над рабочей веткой транспортера, начинает двигаться продукт, увеличивая коэффициент отражения, прибор сигнализирует о движении, то есть, фактически о том, что лента не пуста. По длительности выходного импульса можно на значительном расстоянии судить о размере перемещаемых предметов, производить селекцию и т.д. При необходимости заполнить какую-либо емкость (от бункера до шахты) можно точно определить момент окончания засыпки - опущенный на определенную глубину датчик будет показывать движение наполнителя до тех пор, пока не будет засыпан. Конкретные примеры использования микроволновых датчиков движения в различных отраслях промышленности определяются ее спецификой, но в целом они способны решать самые разнообразные задачи безаварийной эксплуатации оборудования и повысить информативность автоматизированных систем управления. Тензодатчик: принцип работы, устройство, типы, схемы подключения Тензометрический датчик, в соответствии с п.2.1.2 ГОСТ 8.631-2013 представляет собой весоизмерительный элемент, который реагирует на изменение величины физического воздействия (усилия) и переводит его в электрический сигнал. Фактически это резистор, меняющий параметр омического сопротивления, по отношению к прилагаемой силе. На практике широко используются для измерения массы и нагрузки в весоизмерительных системах. В зависимости от сферы применения используются различные типы тензодатчиков, отличающихся как принципом действия, так и конструктивными особенностями. Конструкция В качестве примера рассмотрим наиболее простой вариант тензодатчика, где в роли чувствительного элемента выступает тензорезистор. Конструктивно его можно представить в виде тонкой упругой проволоки или пленки, распределенной по контролируемой поверхности. Работа тензорезистора основывается на законе Гука, гласящем, что изменение электрического сопротивления по отношению к исходному положению элемента пропорционально удлинению или сжатию сенсора. Руководствуясь данным принципом определяется коэффициент пропорциональности: K = Δl / l = ΔR / R Где: K – коэффициент пропорциональности; Δl – величина изменения длины в ходе деформации; l – длина измеряемого элемента в состоянии покоя; ΔR – изменение величины сопротивления при деформации; R – значение сопротивления тензорезистора в нормальном положении. На практике это реализуется следующим образом (рисунок 1):  Рис. 1. Устройство тензорезистора При нахождении в состоянии покоя дорожки тензорезистора имеют определенное сечение и длину проводника. Сопротивление всего резистивного элемента тензодатчика будет определяться по формуле: R = (ρ*l)/S , где ρ – удельное сопротивление материала, как правило, в качестве металла с постоянным удельным сопротивлением используют константан; l – длина проводника тензодатчика; S – поперечное сечение проводника тензодатчика. Таким образом, в случае удлинения тензодатчика длина проводящих дорожек увеличивается, а поперечное сечение уменьшается. Как результат, омическое сопротивление тензорезистора будет повышаться. При сжатии произойдет обратный процесс – длина проводящих элементов уменьшиться, а их поперечное сечение увеличиться. В результате сжатия сопротивление тензодатчика уменьшиться, что и лежит в основе принципа его работы. Принцип работы В большинстве случаев тензодатчик функционирует не от одного тензорезистора, а включает в себя мостовую измерительную схему. Такой принцип получил название моста Уитстона и реализуется следующим образом (рисунок 2):  Рис. 2. Принцип действия тензодатчика Как видите на рисунке, в плечи моста включены четыре тензорезистора, которые расположены на гибкой подложке, что обеспечивает им упругую деформацию в ходе измерений. Все резистивные элементы тензодатчика подбираются равнозначными, что обеспечивает на выходе в состоянии покоя нулевое значение разности потенциалов в точках + S и – S. Это обозначает, что в ненагруженном идеальном тензодатчике не будет протекать ток в выходной цепи измерительного прибора. В реальном устройстве, все равно существует токовая нагрузка из-за конструктивных отличий резистивных деталей, температурных колебаний. Как только к измерительному органу прибора будет приложена механическая нагрузка, гибкое основание деформируется, от чего изменятся рабочие параметры всех резисторов в цепи моста тензодатчика. В большинстве случаев попарно происходит сжатие и растяжение тензорезисторов (рисунок 3):  Рис. 3. Воздействие нагрузки на тензодатчик Как видите, на рисунке два резистора сжимаются, а другие два растягиваются, в результате чего происходит искажение моста. Электрическая цепь выходит из равновесия и через выход тензодатчика начинает протекать электрический ток. О чем будет свидетельствовать отклонение стрелки гальванометра или дисплей оборудования, реагирующий на изменение разности потенциалов. Как только нагрузка перестанет воздействовать на тензодатчик, гибкая пластина вернется в исходное состояние, а измерительный мост снова перейдет в состояние равновесия. На данном примере мы рассмотрели простейший вариант четырехпроводного тензометрического датчика. Но на практике также используются пяти и шестипроводные весоизмерительные сенсоры, что обусловлено типом конкретного устройства. Типы Сфера применения тензометрических датчиков охватывает ряд устройств самого различного назначения. Поэтому для измерения величины физического воздействия применяются тензодатчики разных типов. Разделение сенсоров по видам осуществляется на основании нескольких факторов.  Рис. 4. Типы датчиков по форме грузоприемного основания Так, в зависимости от формы грузоприемного основания выделяют: |