Датчики. Датчики Классификация датчиков, основные требования к ним

Скачать 1.6 Mb. Скачать 1.6 Mb.

|

|

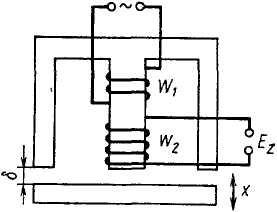

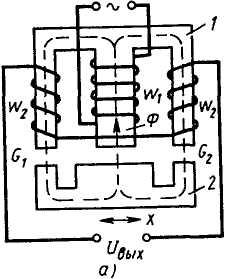

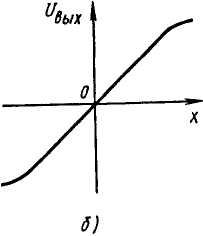

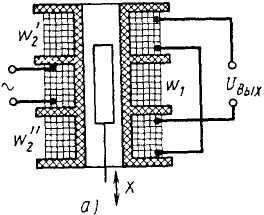

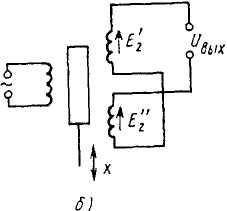

Применение Индуктивные датчики известны своей надежностью при работе в сложных условиях. Следовательно, часто именно их сразу выбирают тогда, когда необходимо обеспечить безопасность или высокую надежность работы. Такие требования широко распространены в военной, аэрокосмической, железнодорожной и тяжелой промышленности. Причина солидной репутации датчиков связана с фундаментальными законами физики и принципами работы, которые, как правило, не зависят от: подвижных электрических контактов; температуры; влажности, воды и наличия конденсата; посторонних предметов, например грязи, жира, твердых частиц и песка. Преимущества и недостатки Особенности конструкции основных элементов управления (катушек обмотки и металлических деталей) обеспечивают чрезвычайную надежность большинства индуктивных датчиков. Учитывая их солидную репутацию, возникает очевидный вопрос: «Почему индуктивные датчики не используются чаще?» Причина в том, что их физическая прочность является одновременно их преимуществом и недостатком. Индуктивные датчики отличаются точностью, надежностью и стабильностью, но при этом являются большими, громоздкими и тяжелыми. Большой расход материала и необходимость тщательной намотки катушек обуславливают дороговизну производства датчиков, особенно высокоточных приборов, требующий прецизионной намотки. Помимо простых бесконтактных датчиков, более сложные индуктивные датчики стоят слишком дорого для использования в широко распространенных коммерческих или промышленных сферах применения. Другая причина их относительно редкого использования заключается в сложности составления инженерами-конструкторами технических условий. Это связано с тем, что схемы генерации переменного тока и обработки сигналов для каждого датчика необходимо рассчитывать и приобретать отдельно. Для этого обычно требуются глубокие навыки и знания в области аналоговой электроники. Поскольку молодые инженеры стремятся сосредоточиться на цифровой электронике, они рассматривают изучение таких дисциплин как приобретение ненужной квалификации, которую следует избегать. Индуктивные датчики следующего поколения Тем не менее, в последние годы на рынке появилось новое поколение индуктивных датчиков, которые пользуются все большей популярностью не только в традиционных сферах, но и в промышленном, автомобильном, медицинском, коммунальном, научном и нефтегазовом секторах. В этих индуктивных датчиках нового поколения используются те же фундаментальные законы физики, что и традиционных устройствах, но в них применяются печатные платы и современная цифровая электроника, а не громоздкие трансформаторные конструкции и аналоговая электроника. Такой элегантный подход также позволяет использовать эти технологии в 2D и 3D-датчиках, линейных устройствах с укороченным (< 1 мм) шагом перемещения, устройствах измерения криволинейной геометрии и высокопрецизионных энкодерах угла поворота. Zettlex разработала инновационную технологию, которая легла в основу данного индуктивного метода нового поколения и за последние годы была значительно усовершенствована благодаря удачным конструкторским решениям. Использование печатных плат позволяет печатать датчики на тонких и гибких подложках, что также позволяет устранить необходимость в традиционных кабелях и разъемах. Основное преимущество нового подхода — его гибкость (как в буквальном смысле, тик и в смысле готовности разрабатывать индивидуальные конструкции для OEM-производителей). Данная технология обеспечивает аналогичное традиционному методу надежное и точное измерение в неблагоприятных условиях эксплуатации. Также она обладает следующими важными преимуществами: меньшая стоимость; повышенная точность; сниженный вес; упрощенная конструкция (в которой нет подшипников, уплотнений и втулок); компактный размер — особенно, учитывая длину хода по сравнению с традиционными LVDT; упрощенный электрический интерфейс — обычно включает источник постоянного тока и абсолютный цифровой сигнал.  Изображение традиционного устройства LVDT (вверху) и линейного датчика Zettlex (посередине). Внизу для масштаба приведена линейка Это отлично видно на приведенной выше фотографии, где изображен традиционный LVDT с рабочим ходом 150 мм и заменивший его прибор нового поколения, изготовленный для производителя линейных приводов. Параллели с фотографиями «до» и «после» применения диеты очевидны. Но и это еще не все, ведь устройство нового поколения также оснащено связанной схемой формирования и обработки сигнала (не показана по сравнению с традиционным LVDT). Для сравнения, устройство Zettlex: более чем в 10 раз точнее; на 95 % легче; на 75 % меньше; на 50 % дешевле; непосредственно генерирует цифровые данные, устраняя таким образом необходимость в аналого-цифровом преобразовании. Трансформаторные датчики Принцип действия трансформаторных датчиков основан на изменении коэффициента взаимоиндукции обмоток при перемещении якоря. Они относятся к электромагнитным датчикам генераторного типа. Магнитные системы трансформаторных датчиков такие же, как и у рассмотренных в предыдущем параграфе индуктивных датчиков. Отличие заключается лишь в том, что добавляется еще обмотка, с которой и снимается выходной сигнал. Благодаря этому в трансформаторных датчиках отсутствует непосредственная электрическая связь между цепью питания и измерительной цепью. Существует связь лишь за счет магнитного поля (трансформаторная связь), что позволяет выбором числа витков выходной обмотки получить любой уровень выходного напряжения. На рис. 8 показан трансформаторный датчик с подвижным якорем. Обмотка возбуждения w1, питается напряжением U1, которое создает в магнитопроводе переменный магнитный поток Ф. Во вторичной обмотке w2 индуцируется ЭДС Е2, значение которой зависит от величины воздушного зазора δ. Максимальная ЭДС Е2получается при δ = 0, поскольку при этом магнитное сопротивление замкнутого магнитопровода минимально и по нему проходит максимальный магнитный поток Ф. С увеличением δ уменьшаются магнитный поток и соответствующая ему ЭДС Е2. Такой датчик используется для измерения малых линейных перемещений, но имеет серьезный недостаток: зависимость ЭДС Е2от перемещения якоря х нелинейна и не проходит через нуль. На рис. 9, а показан трансформаторный датчик с поворотной обмоткой. Магнитопровод датчика неподвижен и состоит из ярма 1 и сердечника 2. Обмотка возбуждения w1 размещена на ярме 1, запитана переменным напряжением U1и создает в зазоре между ярмом 1 и сердечником 2 переменный магнитный поток Ф, амплитудное значение которого неизменно. В зазоре с равномерным распределением индукции размещена поворотная рамка 3 с вторичной обмоткой w2, в которой индуцируется ЭДС Е2, являющаяся выходным сигналом датчика. В зависимости от угла поворота α Е2 изменяется от нуля (при α = 0 плоскость рамки размещена вдоль направления магнитного потока) до максимального значения (при α = 90° плоскость рамки размещена поперек направления магнитного потока, весь магнитный поток сцеплен с витками вторичной обмотки w2). При изменении знака угла поворота α фаза ЭДС Е2изменяется на 180°, т. е. датчик является реверсивным. В некотором диапазоне входного сигнала (угла поворота а) обеспечивается линейная зависимость  Рис. 8. Трансформаторный датчик линейных перемещений Рис. 8. Трансформаторный датчик линейных перемещенийЕсли необходимо измерять большие угловые перемещения в одну сторону, то последовательно с вторичной обмоткой включается дополнительная обмотка смещения wсм, размещенная на ярме 1. Потокосцепление ее неизменно; следовательно, в ней индуцируется ЭДС Есмс постоянным амплитудным значением. При последовательном соединении обмоток w2 и wсм ЭДС Е2и Есм суммируются (с учетом фазы). Результирующая статическая характеристика датчика с обмоткой смещения показана на рис. 9, б. Трансформаторные датчики с входным сигналом в виде углового перемещения часто выполняют в виде электрических микромашин, известных под названием «вращающиеся трансформаторы» (ВТ). На статоре и роторе ВТ размещены по две взаимно перпендикулярные обмотки. Коэффициент взаимоиндукции статорных и роторных обмоток изменяется по синусоидальному закону в зависимости от угла поворота α. В зависимости от схемы соединения об моток различают синусно-косинусные вращающиеся трансформаторы (СКВТ) и линейные вращающиеся трансформаторы (ЛВТ). Для дистанционных передач угловых перемещений широко применяются также электромашинные элементы автоматики — сельсины. Они имеют однофазную обмотку на статоре и трехфазную обмотку синхронизации на роторе (возможно и обратное расположение обмоток). Сельсины могут работать в индикаторном и трансформаторном режимах. На передающей стороне устанавливается сельсин-датчик, а на приемной — сельсин-приемник, который должен автоматически повторять угол поворота сельсина-датчика. В индикаторной схеме (рис. 12) обмотки возбуждения сельсина-датчика и сельсина-приемника подключаются к сети переменного тока, а обмотки синхронизации обоих сельсинов соединяются друг с другом проводами линий связи. ЭДС в каждой из фаз обмотки синхронизации изменяется пропорционально косинусу угла между осью обмотки возбуждения и осью этой фазы. ЭДС фаз синхронизации датчика, ротор которого повернут на угол а, будут определяться уравнениями. Трансформаторные датчики, так же как и индуктивные, часто используют с дифференциальной схемой включения обмоток. Если в дифференциальном индуктивном датчике с подвижным якорем использовалось два одинарных индуктивных датчика (см. рис. 3), а следовательно, и два сердечника, то в дифференциальном трансформаторном датчике возможно использование общего сердечника. На рис. 13, а показана схема дифференциально-трансформаторного датчика с общим сердечником 1 и подвижным якорем 2, перемещающимися в горизонтальном направлении. Сердечник Ш-образной формы набирается из тонких (толщиной 0,5 или 0,35 мм) листов электротехнической стали. На среднем сердечнике размещена первичная обмотка w1, на двух крайних— вторичные обмотки w2, которые включены встречно. Первичная обмотка w1 включается на напряжение переменного тока и создает магнитный поток Ф. Этот поток проходит через средний стержень и разветвляется в правый и левый сердечники пропорционально магнитным проводимостям зазоров под этими стержнями. Магнитная проводимость воздушного зазора пропорциональна площади s зазора и обратно пропорциональна его длине δ:   Рис. 13. Дифференциально-трансформаторный датчик с магнитопроводом При перемещении якоря в горизонтальном направлении (рис. 13) изменяется не длина зазора, а его площадь s. При симметричном расположении якоря относительно сердечника магнитная проводимость зазора под левым стержнем сердечника (G1) равна проводимости под правым стержнем (G2). Следовательно, одинаковы и магнитные потоки в стержнях и соответствующие им ЭДС во вторичных обмотках: Дифференциально-трансформаторный датчик плунжерного типа показан на рис.14, а, б. На общем изоляционном каркасе размещены три катушечные обмотки: первичная w1 и две вторичные   Рис. 14. Дифференциально-трансформаторный датчик плунжерного типа Дифференциально-трансформаторные датчики могут работать в широком диапазоне перемещений: от малых долей миллиметра до десятков сантиметров. Они имеют высокую чувствительность, точность и надежность. Для питания датчиков обычно используется сеть с промышленной частотой 50 Гц, но можно использовать и источники повышенной частоты (до 10 кГц), что позволяет повысить чувствительность и коэффициент преобразования. Емкостные датчики Емкостный датчик обнаруживает изменение емкости, когда какой-либо объект приближается к датчику. Данный принцип уже много лет широко применяется в промышленности, например, для измерения уровня жидкости, влажности, состава материалов. Емкостным датчиком называют преобразователь параметрического типа, в котором изменение измеряемой величины преобразуется в изменение емкостного сопротивления. Области применения емкостных датчиков Возможные области применения емкостных датчиков чрезвычайно разнообразны. Они используются в системах регулирования и управления производственными процессами почти во всех отраслях промышленности. Емкостные датчики применяются для контроля заполнения резервуаров жидким, порошкообразным или зернистым веществом, как конечные выключатели на автоматизированных линиях, конвейерах, роботах, обрабатывающих центрах, станках, в системах сигнализации, для позиционирования различных механизмов и т. д. В настоящее время наиболее широкое распространение получили датчики приближения (присутствия), которые помимо своей надежности, имеют широкий ряд преимуществ. Имея сравнительно низкую стоимость, датчики приближения охватывают огромный спектр направленности по своему применению во всех отраслях промышленности. Типичными областями использования емкостных датчиков этого типа являются: сигнализация заполнения емкостей из пластика или стекла; контроль уровня заполнения прозрачных упаковок; сигнализация обрыва обмоточного провода; регулирование натяжения ленты; поштучный счет любого вида и др. |