рессорное подвешивание. Дипломная работа. Дипломная работа. Назначение и осмотр рессорного подвешивания при приёмке электровозов

Скачать 1.57 Mb. Скачать 1.57 Mb.

|

|

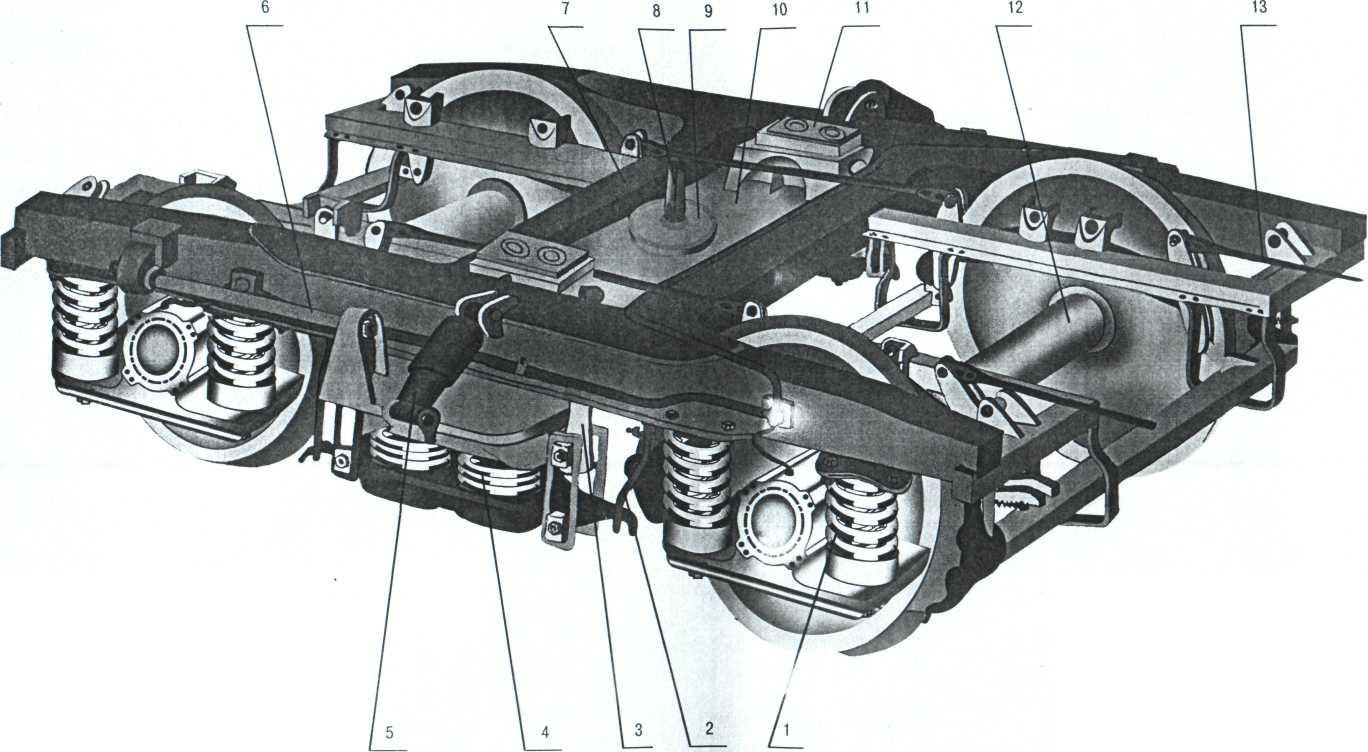

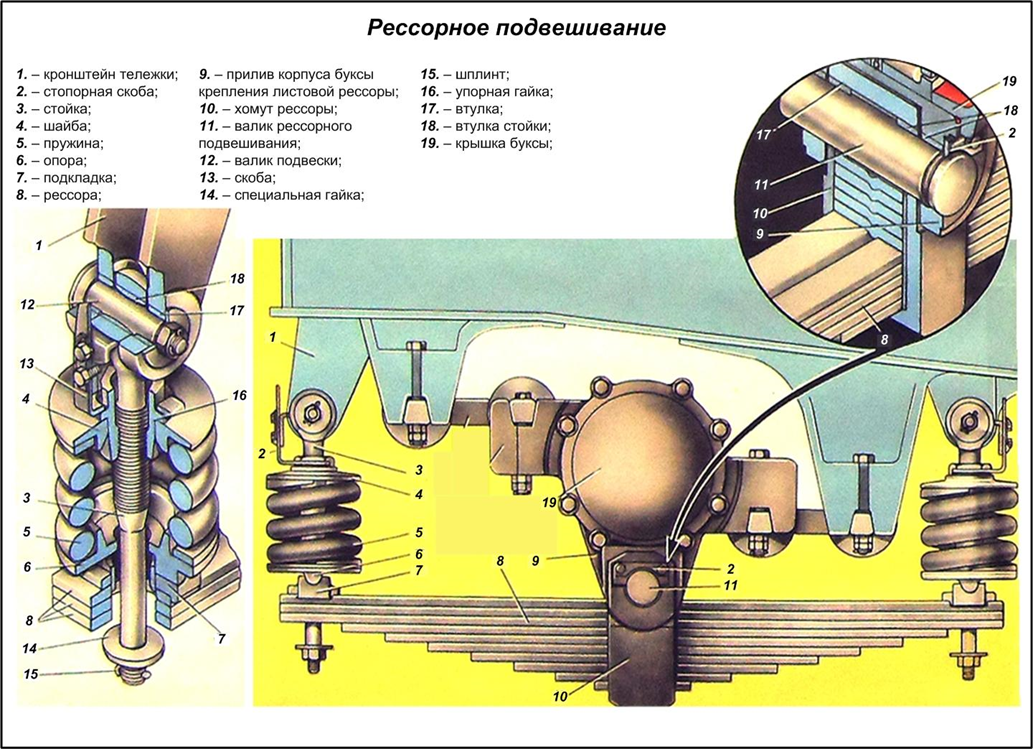

Государственное бюджетное профессиональное образовательное учреждение Иркутской области «Нижнеудинский техникум железнодорожного транспорта» Дипломная работа. Назначение и осмотр рессорного подвешивания при приёмке электровозов. Ремонт и неисправности рессорного подвешивания. Группа: 022-ПМЭ-1к Выполнил: Поленков Илья Олегович. Дата________ Подпись___________. Введение. В ниже представленном материале описано назначение рессорного подвешивания электровозов, его осмотр при приёмке, а также неисправности, возникающие в процессе эксплуатации и способы их устранения. От конструктивных особенностей рессорного подвешивания и его параметров, а также от того, как распределены колеблющиеся массы кузова и тележки, зависят так называемые динамические характеристики электровоза или вагона электропоезда. Рессорное подвешивание стремятся сделать как можно мягче, снижая этим чувствительность локомотива к состоянию пути, с меньшей жесткостью, амплитуды колебаний ограничивают, вводя специальные гасители, т.е. элементы, рассеивающие энергию колебаний. Вес всех частей локомотива, расположенных над рессорами называется подрессоренным весом, а в неподрессоренный вес входит вес колесных пар с буксами. При этом стремятся к тому, чтобы неподрессоренная масса была как можно меньше. Элементы рессорного подвешивания на локомотивах и электропоездах составляют единую систему. Однако, при индивидуальном подвешивании система состоит из независимых друг от друга элементов (например, пружин), отдельно на каждую колесную пару. В сбалансированном рессорном подвешивании все элементы соединены между собой подвесками и балансирами.  Содержание. Титульный лист. Введение. Назначение рессорного подвешивания. Тип и состав. Обслуживание рессорного подвешивания. Ремонт рессорного подвешивания. Обслуживание. Ремонт. Источники и литература. Назначение. Рессорное подвешивание вагонов связывает колесные пары с рамой тележки и кузовом и предназначено для уменьшения динамического воздействия пути на вагон и вагона на путь. Оно состоит из упругих элементов, возвращающих устройств и гасителей колебании. Упругие элементы смягчают (амортизируют) толчки и удары от пути движущемуся вагону в вертикальной плоскости, а возвращающие устройства — в горизонтальной плоскости. Гасители колебаний служат для гашения (демпфирования) колебаний необрессоренных масс вагона с тем, чтобы уменьшить амплитуду колебаний. Кроме того, рессоры и пружины передают направляющие усилия со стороны колес на раму тележки и кузова. При прохождении колесными парами неровностей пути (стыков, крестовин, пучин и т.п.) возникают динамические нагрузки, в том числе ударные. Появлению динамических нагрузок способствуют также разного рода дефекты колесной пары. Если бы не было рессорного подвешивания, то кузов вагона жестко воспринимал бы все динамические воздействия, что приводило бы к быстрому разрушению конструкции самого вагона и перевозимого в нем груза и невозможности проезда пассажиров, тем более при высоких скоростях движения. В тележках грузовых вагонов используют пружины. В тележках под рефрижераторными вагонами применены многорядные эллиптические рессоры Галахова повышенной гибкости. Каждая листовая рессора в них состоит из шести листов сечением 76 х 10 мм. Конструктивно не всегда можно разместить элементы рессорного подвешивания, выбранного в соответствии с требуемой жесткостью, в буксовом узле (между буксой и рамой тележки). В этом случае его делят на ступени (рис. 1.38): первичную — буксовую, между буксой и рамой тележки; вторичную — кузовную, размещаемую между рамой тележки и кузовом. Тип и Состав рессорного подвешивания: Рессорное подвешивание ВЛ80 и ВЛ85 двухступенчатое, индивидуальное, несбалансированное. Состоит из листовой рессоры 5, шарнирно подвешенной к нижней части буксы, и спиральных цилиндрических пружин 1, установленных между опорами. Такая система ограничивает амплитуду колебаний надрессорного строения из-за наличия трения в листовой рессоре без применения специальных гасителей. Пружина одним концом через опору опирается на конец рессоры, а другим через опорную гайку 2 на стойку 4, шарнирно сочлененную с кронштейном рамы тележки. С помощью опорной гайки производится регулировка рессорного подвешивания. Опорная гайка стопорится скобой. На нижнем конце рессорной стойки установлена шайба, закрепленная гайкой, которая в случае поломки коренных листов исключают их падение на путь. Рессора набрана из десяти листов пружинной стали сечением 16 х120 мм, (3 верхних из них коренные) соединенных хомутом 7, имеющим отверстие под валик 6 для подвешивания к буксе. Валик 6 фиксируется стопорной планкой, которая закреплена при помощи двух болтов. Для исключения поперечного сдвига листы рессоры имеют желоба. Для контроля продольного сдвига, на рессору наносятся две вертикальные белые полосы. обслуживание рессорного подвешивания. При осмотре рессорного подвешивания локомотивная бригада обращает внимание на отсутствие следующих неисправностей; - трещины в подвесках, балансирах, хомутах, пружинах; - перекос балансиров и задевание их о раму тележки; - износ, лопнувшие или сдвинутые листы рессоры; - ослабление втулок в подвесках и балансирах; - наличие предохранительных скоб. Наличие перекоса рессорного подвешивания проверяется на ровном и прямом участке пути после предварительной прокатки тепловоза на путях. Правильно собранное рессорное подвешивание должно удовлетворять следующим условиям: Разность расстояний от верха рессорной подвески до нижней плоскости рамы тележки для обеих концов одной рессоры не должна быть более 30 мм; Зазор между верхней частью буксы и рамой тележки у полностью экипированного тепловоза должен быть в пределах 40 - 50 мм. Регулировку производят прокладками толщиной до 5 мм, которые ставят между коренным листом и опорой листовой рессоры, а также постановкой сменных опор под балансиры с различной высотой головок от 20 до 30 мм. При осмотре рессорного подвешивания бесчелюстной тележки необходимо убедиться в исправности пружин и фрикционных гасителей колебаний (нет ли трещин в местах приварки их к раме). Зазор между верхом буксовых поводков и рамой тележки у полностью экипированного тепловоза должен быть в пределах 40 - 60 мм. При разнице в диаметрах бандажей на тележке более 5 мм, на все комплекты пружин колесных пар, имеющих меньший диаметр, надо положить дополнительные прокладки. Их толщина должна быть равна половине разности максимального и минимального диаметров бандажей колесных пар.  Ремонт рессорного подвешивания. Изношенные элементы рессорного подвешивания восстанавливают наплавкой и последующей механической обработкой. Разрешается устранять местную выработку на пустотелых валиках путем проточки и шлифовки с уменьшением диаметра до 4 мм против чертежного размера. У новых втулок в данном случае увеличивается толщина стенок. Вновь изготовленные валики и втулки должны быть цементированы и закалены. Листовая рессора подлежит замене при наличии трещин в листах и хомуте, ослаблении хомута, сдвиге листов, а также при просадке стрелы прогиба более чем на 7 мм. Пружина заменяется при наличии трещин, изломов, износов в витках и при уменьшении высоты (осадка) более 1 мм. Резиновые амортизаторы с отклеившимися металлическими пластинами заменяют. Амортизаторы с сеткой озонного растрескивания на боковой поверхности обтачивают и шлифуют. Заваривать трещины в концевых и рессорных подвесках, а также в балансирах запрещается. Правильность сборки сбалансированного рессорного подвешивания контролируют на ровном и прямом участке пути после предварительной прокатки тепловоза по путям. Разница в расстояниях концов рессор до нижней плоскости рамы более 30 мм не допускается. Бесчелюстная тележка. В рессорном подвешивании возможны случаи возникновения трещин, поломок пружин и потеря их упругости. В демпфирующем устройстве имеются частые случаи износа фрикционных накладок штока, износ и обрыв штока. Ремонт гасителя в основном заключается в смене фрикционных накладок. Регулировке индивидуального рессорного подвешивания уделяют особое внимание, так как малейшее изменение жесткости пружины какой-либо колесной пары блока вызывает значительное перераспределение нагрузки по осям тепловоза. Неисправности рессорного подвешивания. Анализ повреждаемости пружин и рессор показывает, что все дефекты можно разделить на две группы: дефекты усталостного происхождения и проседания, вызванные потерей упругих свойств. Усталостные разрушения приводят вначале к образованию едва заметной, постепенно развивающейся трещины усталости с местом зарождения на поверхности, где имеются обезуглероживание металла, риски, забоины и другие поверхностные концентраторы напряжений. Потеря упругих свойств происходит в результате постепенного действия эксплуатационных нагрузок, особенно при недостаточно качественном выполнении термообработки пружин и рессор. В результате длительных наблюдений за состоянием пружин в эксплуатации выявлены следующие повреждения: вмятины или потертости, образующиеся чаще в зоне нажатия конца первого витка на второй виток пружины. Эти дефекты образуются при перевалке кузова, особенно при движении в кривых с большими скоростями. Вмятины являются концентраторами напряжений, могут привести к образованию трещин и излому пружин; просадке пружин по высоте; иногда встречаются коррозионные повреждения. В процессе эксплуатации в рессорах образуется целый ряд дефектов: сдвиги листов и хомутов образуются при действии горизонтальных сил, особенно при недостаточном обжатии хомута; трещины и излом листов являются дефектами усталостного происхождения. Зазоры между листами ухудшают трение между ними и, таким образом, снижают эффект гашения колебаний; просадка рессор является следствием потери упругих свойств стали; иногда встречается выработка листов или их коррозионный износ по толщине. Выработка листов образуется при взаимном трении листов при отсутствии или недостатке смазки между ними либо при попадании в зазор твердых частиц. Кроме того, встречаются трещины, забоины, вытертые места на поверхностях хомута. Особую группу дефектов составляют трещины, изломы наконечников и износы в упорах. Литература. https://studfile.net/ https://www.poezdvl.com/ https://www.pomogala.ru/ https://studref.com/ |