диплом. Дипломная работа технология ремонта буксовых узлов тепловоза 2тэ116 в объеме тр1 в условиях локомотивного депо по программе подготовки специалистов среднего звена 23. 02. 06. Техническая эксплуатация подвижного состава железных дорог

Скачать 1.16 Mb. Скачать 1.16 Mb.

|

|

Министерство образования и молодежной политики Свердловской области государственное автономное профессиональное образовательное учреждение Свердловской области «Камышловский техникум промышленности и транспорта» ДИПЛОМНАЯ РАБОТА Технология ремонта буксовых узлов тепловоза 2ТЭ-116 в объеме ТР-1 в условиях локомотивного депо. по программе подготовки специалистов среднего звена 23.02.06. «Техническая эксплуатация подвижного состава железных дорог» Руководитель: должность подпись, дата ФИО Нормоконтролер: должность подпись, дата ФИО Студент подпись ФИО Дата защиты_______________________________________________________ Оценка ГЭК____________________________________________________________ Председатель ГЭК______________________________ __________________ И.О. Фамилия Камышлов 2021 г. СОДЕРЖАНИЕВВЕДЕНИЕ. 3 ГЛАВА 1. ОСНОВНЫЕ СВЕДЕНИЯ ОБ ЭКИПАЖНОЙ ЧАСТИ ЛОКОМОТИВОВ 5 1.1.Назначение буксовых узлов тепловоза 2ТЭ-116 5 1.2.Основные технические решения буксовых узлов тепловоза 2ТЭ-116. 6 1.3.Принцип работы буксовых узлов тепловоза 2ТЭ-116. 10 ГЛАВА 2. ОРГАНИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА 12 2.1. Структура ремонтного локомотивного депо 12 2.2. Методы технологического процесса ремонта 16 2.3.Техническая и технологическая документация на ремонт буксовых узлов тепловоза 2ТЭ-116 19 2.4. Технология ремонта буксовых узлов тепловоза 2ТЭ-116 в объеме ТР-1 в условиях локомотивного депо 24 ГЛАВА 3. МЕРОПРИЯТИЯ ПО ОБЕСПЕЧЕНИЮ ОХРАНЫ ТРУДА И ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ РАБОТ ПО РЕМОНТУ МЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ ТЕПЛОВОЗОВ 26 3.1. Охрана труда и техника безопасности при ремонте буксовых узлов 26 ЗАКЛЮЧЕНИЕ 30 СПИСОК ЛИТЕРАТУРЫ И ИСТОЧНИКОВ 31 ПРИЛОЖЕНИЕ А 33 ПРИЛОЖЕНИЕ Б 34 ВВЕДЕНИЕ.Актуальность. Тепловоз — автономный локомотив c двигателем внутреннего сгорания, чаще всего дизельным, энергия которого через силовую передачу (электрическую, гидравлическую, механическую) передаётся на колёсные пары. В настоящее время в России тепловозы серии 2ТЭ116 составляют примерно 20 % инвентарного парка магистральных грузовых тепловозов ОАО “РЖД”. Локомотивы работают на Свердловской, Юго-Восточной, Октябрьской, Приволжской и Северо-Кавказской железных дорогах. [15] Одним из основных преимуществом тепловозов серии 2ТЭ116 является тележка. Тележки предназначены для восприятия вертикальной нагрузки от кузова и рамы с установленным на ней оборудованием и распределения ее между отдельными колесными парами с помощью рессорного подвешивания, передачи тяговых и тормозных сил. Важнейшим узлом тележки является буксовый узел. Буксы передают вертикальные и силы между рамой тележки и колесными парами. Кроме того, буксы ограничивают продольные и поперечные перемещения колесной пары относительно рамы тележки. Вертикальные статические нагрузки на буксы достигают 100—ПО кН, а при движении тепловоза они возрастают в 1,3—1,5 раза. Одновременно на буксовые узлы действуют продольные тяговые и тормозные усилия, удары колес на стыках, вызывающие ускорения букс, и рамные усилия. От надежности буксовых узлов зависит прежде всего безопасность движения, эксплуатационная долговечность тележек. [12] Цель дипломной работы: анализ проведения ремонта буксового узла тепловоза 2ТЭ-116 объеме ТР-1 в условиях локомотивного депо Для достижения цели поставлены следующие задачи: 1) рассмотреть основные сведения о буксовом узле тепловоза 2ТЭ-116 объеме ТР-1 в условиях локомотивного депо. 2) проанализировать организацию технологических процессов ремонтов буксового узла тепловоза 2ТЭ-116 объеме ТР-1 в условиях локомотивного депо. 3) Перечислить правила охраны труда и техники безопасности при выполнении работ по ремонту механического оборудования электровозов. Структура дипломной работы определена поставленными целями и задачами и состоит из введения, 3 глав основного текста, заключения, списка используемой литературы и приложений. ГЛАВА 1. ОСНОВНЫЕ СВЕДЕНИЯ ОБ ЭКИПАЖНОЙ ЧАСТИ ЛОКОМОТИВОВНазначение буксовых узлов тепловоза 2ТЭ-116Букса — узел ходовой части вагонов и локомотивов, воспринимающий и передающий колесным парам силы тяжести груженого кузова, а также динамические нагрузки, возникающие при движении локомотива. Буксы предохраняют шейки оси от загрязнения и повреждения, являясь резервуаром для смазки и местом размещения подшипников, а также ограничивают продольные и поперечные перемещения колесных пар относительно рамы тележки.[11] Буксы представляют собой стальные корпуса, в которых размещаются подшипниковые вкладыши, смазочные и подбивочные материалы. Через буксы на колесные пары передается вертикальная нагрузка от веса локомотива, а от колесных пар на рамы тележек – усилия тяги, торможения и боковые горизонтальные силы, на вагонах буксы обеспечивают передачу нагрузки от кузова и находящегося в нем груза через подшипники на шейки оси колесной пары. Букса ограничивает перемещение рамы тележки локомотива или вагона относительно колесной пары, предотвращает попадание посторонних предметов в буксовые подшипники, ну и естественно обеспечивает соединение колесных пар с рамой тележки. [7] Основные технические решения буксовых узлов тепловоза 2ТЭ-116. Рисунок 1. Буксовый узел: 1, 21 —болты, 2 —поводок, 3 лабиринтное кольцо; 4 — стопорный болт; 5- шайба; 6- задняя крынка; 7, 22 — шелковый шнур, 8 — роликоподшипник, 9 корпус буксы; 10, 11—дистанционные; кольца; 12, 14 стопорные кольца; 13 кронштейн; 15 упорный шарикоподшипник; 16 — амортизатор. 17 --передняя крышка, 18 — пружина; 19 — упор; 20- контровочная проволока; 24 коническая пробка Конструкция буксового узла тепловоза 2ТЭ116 показана на рис. 1. Корпус 9 буксы с двумя кососимметрично расположенными поводками 2 соединен с рамой тележки. Соединение валиков поводков с корпусом буксы и рамой тележки производится посредством клиновых соединений и болтами 1. литой корпус буксы имеет также и два боковых опорных кронштейна (крыла) для установки пружин рессорного подвешивания тележки и восприятия вертикальной нагрузки. В цилиндрическую расточку корпуса буксы до упора в заднюю крышку 6 установлены по скользящей посадке два роликовых подшипника и между ними дистанционное кольцо 10. С целью повышения срока службы подшипники устанавливают в одном буксовом узле с разностью радиальных зазоров не более 0,03 мм. Кроме того, потолок корпуса буксы выполнен в виде свода переменного сечения увеличенной толщины верхней части, что дает не только более равномерное распределение нагрузки между роликами, но и увеличение числа роликов, находящихся в рабочей зоне. [5] На предподступичную часть оси до упора в галтель надето с натягом лабиринтное кольцо 3. Температура нагрева кольца 393—423 К (120—150° С). Лабиринтное кольцо образует с задней крышкой 6 четырехкамерное лабиринтное уплотнение буксы. Внутренние кольца подшипников имеют натяг 0,035—0,065 мм и насажены на шейку оси вместе с дистанционным кольцом 11 нагретыми в индустриальном масле до температуры 373—393 К (100—120°С). Для предотвращения сползания с шейки оси внутренних колец роликоподшипников служит стопорное кольцо 12. В передней крышке 17 монтируется осевой упор качения одностороннего действия через упорный шарикоподшипник, одно кольцо которого установлено на торцовой проточке оси, а другое — на упоре 19 с натягами 0,003—0,016 мм. В целях предотвращения раскрытия упорного подшипника он постоянно через упор 19 пружиной 18 прижимается с усилием около 2 кН (200 кгс) к торцу оси колесной пары. Осевой упор удерживается стопорным кольцом 14 в крышке 17 при ее снятии. Между упором и крышкой установлен амортизатор 16, представляющий собой две металлические пластины толщиной 2 мм с привулканизированным между ними резиновым элементом. В буксах средних колесных пар амортизатор не ставится, обеспечивая тем самым свободный осевой разбег ±14 мм (равный толщине амортизатора) этих колесных пар в буксах. На передней крышке приварен кронштейн 13 для присоединения гасителя колебаний. Для того чтобы отличать буксы колесных пар от букс средних колесных пар, на крышках букс наносятся знаки «КР» для крайних и «СР» для средних. На задней крышке установлен стопорный болт 4, предотвращающий сползание буксы с шейки оси при снятой с тепловоза колесной паре. Смазка для буксового узла единая пластичная. При сборке буксы закладывают смазку ЖРО в лабиринтное уплотнение задней крышки, подшипники и осевой упор передней крышки в количестве 2,5 кг Дозаправка смазки в буксовый узел в процессе эксплуатации производится запрессовкой через отверстие с конической пробкой 23, расположенное в нижней части корпуса буксы. [6]  Рисунок 2. Поводок буксы 1,6 – полукольца, 2,3,12,13 - резинометаллические втулки, 4 – штифт, 5 - рамный валик, 7 – корпус, 8 – буксовый валик, 9 – кольцо, 10 – резиновый элемент, 11 – шайба. Поводок буксы (рис. 2) состоит из корпуса 7 с двумя головками, имеющими цилиндрические расточки, в которые запрессованы с натягом 0,06-- 0,16 мм амортизаторы, сформированные один на коротком, другой на длин-ном валике. Короткий валик 8 (буксовый) имеет одну резинометаллическую втулку 12. Длинный валик 5 (рамный) имеет две резинометаллические втулки 3, между которыми помещены разделяющие их полукольца 1. Амортизаторы формируют на валики напрессовкой. Перед напрессовкой резиновые втулки и все соприкасающиеся с ними поверхности смазывают смесью, состоящей из 30 % касторового масла и 70 % этилового спирта. Сформированные поводки выдерживают в течение 20 дней при температуре 288—293 К (15—30° С) без доступа света и приложения нагрузки для завершения релаксационного процесса сцепления резины с металлом. Валики имеют трапециевидные (клиновидные) хвостовики для установки их в соответствующие пазы на раме тележки и корпусе буксы. Крепятся хвостовики болтами М20 х 80, момент затяжки не менее 150 Н • м (15 кгс • м). На хвостовики валиков установлены с натягом торцовые амортизаторы, состоящие из кольца 9, шайбы И и при-вулканизированного к ним резинового элемента 10, и крепятся с помощью разрезных полуколец 6, вставляемых в выточки валиков. С поводками они соединяются штифтами 4, вследствие чего при повороте поводка в вертикальной плоскости резиновые элементы торцовых амортизаторов работают на сдвиг. Клиновидные хвостовики длинного и короткого валиков у верхних поводков имеют встречное направление, у нижних — попутное. Коэффициент жесткости поводков одной буксы в поперечном направлении составляет 35 • 105—45 • 105 Н/м (350—450 кгс/мм), а в продольном — 235 • 105—275 • 105 Н/м (2350—-2750 кгс/мм). Такая упругая поперечная связь между колесными парами и рамой тележки да еще в сочетании с буксовым осевым упором одностороннего действия значительно улучшает горизонтальную динамику тепловоза. [13] Принцип работы буксовых узлов тепловоза 2ТЭ-116.Буксовые узлы обеспечивают передачу нагрузки от кузова вагона на шейки осей и ограничивают продольные и поперечные перемещения колесной пары относительно тележки. Вместе с колесными парами они являются наиболее ответственными элементами ходовых частей вагона. Вертикальные нагрузки направлены перпендикулярно оси вращения шейки. Эти нагрузки называют радиальными, к ним относится статическая нагрузка от веса электровоза или вагона, а также вертикальные динамические нагрузки, возникающие при прохождении неровностей пути и стыков рельсов. Горизонтальные нагрузки направлены вдоль оси вращения шейки. Эти нагрузки называются аксиальными; к ним относятся динамические нагрузки, возникающие при прохождении электровозом или вагоном кривых участков пути, стрелочных переводов, от давления ветра и других горизонтальных поперечных усилий, действующих вдоль оси вращения подшипников. В процессе движения локомотива буксы должны обеспечивать вращение шеек осей с минимальным сопротивлением. Это обеспечивается благодаря подшипникам качения. На железнодорожном транспорте применяют роликовые подшипники трех основных типов: с цилиндрическими, со сферическими и с коническими роликами. Буксовый узел неподрессорен и жестко воспринимает динамические нагрузки от рельсового пути, возникающие при движении вагона. Кроме постоянно действующих нагрузок от массы брутто, буксовый узел испытывает значительные удары при прохождении колес по стыкам рельсов, от толчков во время торможения поезда или наезда колес на башмак при роспуске вагонов с горки, от действия центробежной силы при прохождении кривых участков пути и др. К буксовым узлам, как и ко всей экипажной части, существенно влияющей на безопасность движения, предъявляются жесткие эксплуатационные требования, такие как надежность, точность, вибрационная и ударная стойкость, охлаждение, техническая диагностика, удобство сборки и разборки при ремонте, экологичность, экономичность и энергосбережение. ГЛАВА 2. ОРГАНИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА2.1. Структура ремонтного локомотивного депоРемонтное депо выполняет все виды ремонтов приписанных к депо локомотивов. Для выполнения работ используется в основном агрегатный метод ремонта. При агрегатном методе с локомотива снимают узла и агрегаты и направляют их для ремонта в соответствующие отделения или цеха депо, а взамен получают заранее отремонтированные узлы и агрегаты. Для выполнения этих работ депо строятся для ремонта по системе «потока». (рис. 3)  Рисунок 3. План Ремонтного локомотивного депо 1. Участок текущего ремонта ТР-3 2. Участок текущего ремонта ТР-2 3. Участок текущего ремонта ТР-1 и ТО-3 4. Отделение топливной аппаратуры 5. Вентиляторная 6. Ремонта фильтров и шерстомоечное 7. Ремонта секций холодильника 8. Газогенераторная 9. Генераторная сварочного отделения 10. Сварочное отделение 11. Клозет 12. Ремонта кислотных аккумуляторов 13. Ремонта щелочных аккумуляторов 14. Кабинет мастеров 15. Кладовая смазочных материалов 16. Водоподготовительная 17. Агрегатная ввода и вывода локомотивов 18. Ремонта КИП и скоростемеров 19. Ремонта автостопов и радиосвязи 20. Электроизмерительных приборов 21. Инструментальная 22. Термическое 23. Кузнечное 24. Заливочное 25. Клозет 26. Гальванических покрытий 27. Вентиляторная 28. Полимерное отделение 29. Столярное отделение 31. Поточная линия ремонта локомотивов 32. Резервная позиция 33. Места для хранения тележек и КМБ 34. Места для хранения дизелей или главных трансформаторов электровозов 34а Позиции ремонта дизелей или трансформаторов 35. Позиции разборки тележек и КМБ 36. Поточная линия ремонта рам тележек 37. Моечная машина (отделение) 38. Ремонта роликовых подшипников 39. Ремонта букс и колесных пар 40. Пропиточно-сушильное 41. Электромашинное 42. Испытательная станция 43 Ремонта вспомогательных эл.машин 44. Электроаппаратное 45. Дизель-агрегатное 46. Очистки поршней 47 Испытаний 48. Мастерская производственного обучения 49. Автотормозное 50. Механическое 51. Ремонтно-хозяйственное 52. Электросилового оборудования 53. Кладовая 54. Доделочное стойло со скатоопускной канавой 55. Станок для обточки бандажей колесных пар без выкатки Для ремонта букс используется несколько отделений со специализированным оборудованием. Тележечное отделение располагают в цехе текущего ремонта ТР-3 под мостовыми кранами грузоподъемностью 30/5 и 10 тонн. Каждая ремонтная позиция состоит из подъемника для поддержки тяговых электродвигателей, смонтированного в канаве, в которых тележки с пневматическими подъемниками для буксовых струнок и передвижных платформ с гайковертами для отворачивания и заворачивания буксовых струнок. В отделении имеются также: позиция сварки рам тележек, оборудованная воздухопроводом, сварочной линией и вытяжной вентиляцией; камера проходная для окраски и сушки рам тележек; передвижная установка для окраски тележек методом безвоздушного распыления; позиции разборки и сборки деталей на раме тележки, оборудованные консольными кранами грузоподъемностью 250 кг с консолями для гайковертов, стенд для обкатки тягового двигателя с колесной парой, пневматический и электрический инструмент и приспособления. Роликовое отделение служит для ремонта и комплектования подшипников качения букс колесных пар, тяговых электродвигателей, главных генераторов и других агрегатов. Роликовое отделение оснащено следующим оборудованием и приспособлениями: на участке мойки роликовых подшипников - моечной машиной с пневматическим подъемником на 70 кг, стеллажом, столом-стеллажом для осмотра подшипников, приточно-вытяжной вентиляцией; на участке комплектовки роликовых подшипников - стеллажом, столом для ремонта и комплектования подшипников, настольными стеллажами для хранения подшипников, настольно-сверлильным станком повышенной точности модели 2В106П, настольным приспособлением для измерения радиального и осевого зазоров подшипников; на участке для демонтажа и монтажа роликовых букс - металлическими стеллажами для деталей, металлическими стеллажами для монтажа роликовых подшипников, ванной для нагрева внутренних колец подшипников и лабиринтовых колец с электроплитой, индукционным нагревателем для демонтажа роликовых и лабиринтовых колец, консольными кранами с поворотом на 180 и электроталями грузоподъемностью 250 кг; на участке ремонта букс - пневматическим прессом для распрессовки и запрессовки деталей, пневматическим гайковертом, поворотным на 180 консольным краном с электроталью грузоподъемностью 250 кг, верстаком двухместным с настольными стеллажами, двумя металлическими стендами для роликовых букс. [8] Штат рабочих депо складывается из штата производственных рабочих ремонтных участков и отделений, штата локомотивных бригад и вспомогательных работников. Обычно штат депо состоит из следующих специалистов: начальник депо, главный инженер, заместитель начальника депо по ремонту, старший инженер (инженер) по труду и заработной плате, главный технолог, старший экономист, секретарь (машинистка, делопроизводитель), инженер (старший инженер), техник (старший техник), инженер по материально-техническому обеспечению, инженер по охране труда и технике безопасности, старший мастер ТР и ТО, мастер, мастер по реостатным испытаниям, инженер технолог (старший инженер технолог), техник, техник-расчётчик (на производственный участок), нормировщик, слесарь-ремонтник, приемщик локомотивов [10] 2.2. Методы технологического процесса ремонтаДля поддержания электровозов в работоспособном состоянии предусмотрен комплекс мероприятий, важнейшим из которых является ремонт. Ремонтное производство непрерывно развивается и совершенствуется на основе его механизации и автоматизации, применения современных узлов, средств технической диагностики, использования новых технологических процессов, применения передовых методов труда, новых форм управления, планирования и организации, контроля и качества, предупреждения повреждений и т.д. На него также влияют изменения в условиях и организации труда и эксплуатации, появление электровозов новых серий, отличающихся как новыми конструктивными решениями, так и применением новых материалов и методов их обработки. Основными функциями ремонтного производства являются предупреждение и устранение износов и повреждений, совершенствование системы технического обслуживания электроподвижного состава на улучшение его технического состояния. Методы ремонта могут быть индивидуальными и агрегатными. Индивидуальный метод – это когда оборудование, снятое с электровоза, после ремонта устанавливается на тот же электровоз. При увеличении программы ремонта увеличиваются нормы простоя, поэтому более выгодным становится агрегатный метод. При агрегатном методе с локомотива снимают узла и агрегаты и направляют их для ремонта в соответствующие отделения или цеха депо, а взамен получают заранее отремонтированные узлы и агрегаты. Агрегатный метод позволяет сократить простои локомотивов в ремонте, выпускать локомотивы из ремонта по графику, увеличить на существующих площадях программу ремонта. В течение последних лет локомотивное депо полностью освоили агрегатный метод ремонта локомотивов. Внедрение этого метода позволило резко сократить длительность ремонта локомотивов, тем самым подняв экономическую эффективность ремонтных работ, чем, например, замена узла полностью. Большое внимание уделяют совершенствованию агрегатного метода ремонта локомотивов, внедрение поточных конвейерных линий с элементами автоматизации процессов ремонта узлов и агрегатов локомотива, концентрации и специализации ремонтов в наиболее технически оснащенных депо. Особое внимание уделяют повышению надежности и долговечности узлов и агрегатов локомотива. В целях более эффективного использования локомотивов и моторвагонного подвижного состава, поддержания их в работоспособном состоянии, обеспечения надежной и безопасной эксплуатации, а также для снижения эксплуатационных расходов и учитывая положительный опыт работы локомотивного парка с увеличенными межремонтных пробегов, с 1 октября 2002 г. на основании указания МПС России № П-1328у «О системе технического обслуживания и ремонта локомотивов».Введена в действие планово-предупредительная система ремонта и технического обслуживания локомотивов. Данная система регламентирует виды технических обслуживаний и ремонтов, среднесетевые нормативы межремонтных периодов, общий и деповский ремонты, возможно допускаемый процент неисправных электровозов и МВПС. Объемы работ при техническом обслуживании, текущем, среднем и капитальном ремонтах ЭПС устанавливаются правилами, инструкциями и другой нормативно-технической документацией, утвержденной ОАО «РЖД» или Департаментом локомотивного хозяйства ОАО «РЖД». Ремонт — это комплекс операций по восстановлению исправности, работоспособности и ресурса локомотива. Текущий ремонт локомотива — ремонт, выполняемый для обеспечения или восстановления работоспособности локомотива и состоящий в замене и восстановлении отдельных узлов и систем. [4] Текущие ремонты ТР-1, ТР-2, ТР-3 выполняются, как правило, в специализированных по видам ремонта и сериям локомотивов ремонтных локомотивных депо. [3] 2.3.Техническая и технологическая документация на ремонт буксовых узлов тепловоза 2ТЭ-116К основной нормативно-технической ремонтной и эксплуатационной документации относятся: рабочие чертежи завода изготовителя, технические условия на поставку, ПТЭ, инструкция и правила по ТО и Ремонту, ГОСТ, ОСТ, утвержденные в установленном порядке, инструкции по хранению и транспортированию. К основной нормативно-технической документации по ТО и Ремонту относятся: инструкции по эксплуатации, инструкции по техническому обслуживанию, правила по капитальному ремонту, технологические инструкции по ремонту основных сборочных единиц. Эксплуатация, ТО и Ремонт общего назначения, таких как ударно-сцепных устройств, тормозного оборудования, скоростемеров, колесных пар, пожаротушения регламентируются отдельными инструкциями и руководствами. В инструкции по эксплуатации излагается порядок и правила подготовки объекта к работе, правила по эксплуатации (использования, транспортирования, хранения и технического обслуживания),меры безопасности для обслуживающего персонала, методы обнаружения и способы устранения возможных неисправностей. Инструкция по ТО. Приводиться объем обязательных работ по ТО, сроки и порядок проведения этих работ, дается допускаемые в эксплуатации параметры отдельных сборочных единиц и деталей. Правила по ремонту. Регламентируют общие вопросы организации и планирования, объемы обязательных работ выполняемых при различных видах ТО и Ремонта, допускаемые и предельные размеры, браковочные признаки деталей и сборочных единиц, а также порядок и режимы испытаний собранных сборочных единиц и в целом локомотива. Кроме того, каждый локомотив в целом основная сборочная единица, ведется технический паспорт, где фиксируются все данные по техническому обслуживанию и ремонту объекта, величины и характер износа основных деталей. Тепловозы и электровозы имеют паспорт формы ТУ-9Т. Паспорта так же имеют: дизель, генератор, ТЭД, колесные пары, компрессоры и главные и запасные резервуары. В паспорте записывают ремонт и сменяемые детали, а так же пробег от постройки и от соответствующих ремонтов. При обезличенном ремонте, паспорта сменяемых агрегатов перекладываются, паспорт одного локомотива в другой паспорт. Для постоянного наблюдения за состоянием локомотивов в эксплуатации и разработки мероприятий по продлению срока. В депо и на заводах ведется учет интенсивности их износов, фиксируемого в альбомах. Альбом является неотъемлемой частью технического паспорта и ведется на каждую секцию локомотива. На картах измерений указаны фактические размеры деталей при прохождении соответствующих видов ремонта и срок службы (пробег) каждой детали до момента ее измерения. Кроме того, департамент локомотивного хозяйства ежегодно направляет в службы локомотивного хозяйства железных дорог, документ «Анализ не плановых ремонтов локомотивов» в котором перечислены мероприятия по их предотвращению. Этот документ является дополнением к действующим правилам и инструкциям. Порядок работ при ремонте устанавливаются нормами и графиками технологического процесса. Ремонт деталей и узлов, осуществляется по картам технологического процесса, разработанных согласно требованиям EСTD. Объем ремонта отражается в книге записи ремонта (форма ТУ28) в ней отмечается месяц и число записи, требующийся ремонт, фамилии рабочих выполняющих ремонт, запись мастера о выполнении ремонта. Мастер определяет окончательный объем ремонта с учетом замечаний прибывшей локомотивной бригады, записанный в журнале технического состояния локомотива (форма ТУ-152) Кроме названной документации при ремонте составляют или заполняют: -предварительная опись состояния локомотива (форма ТУ23) -акт проверки технического состояния локомотива, предназначенных для пересылки в недействующем состоянии.(форма ТУ-25) -книгу регистрации ремонта, технического обслуживания и учета пробега локомотива между всеми видами ремонта и технического обслуживания.(ТУ-27) В указанных документах отражены все технические данные, виды и объемы производственных ремонтов, пробеги (по основным агрегатам) от постройки до ремонта , данные о модернизации, смене и обмера ответственных деталей при ремонтах, даты ремонта ,заменяемые детали и др. Основная техническая документация. Осмотр и ремонт тепловозов и электровозов выполняют в соответствии с Правилами деповского и заводского ремонта. В этих правилах регламентирован объем работ на отдельных видах осмотра и ремонта, а также технические требования к деталям и узлам с указанием допускаемых размеров и зазоров в сочленениях, с которыми разрешается выпуск тепловозов и электровозов из ремонта. Наряду с этими данными в Правилах ремонта указаны технические требования на испытания агрегатов тепловозов и электровозов и режимы испытаний. Вместе с чертежными размерами деталей и зазорами между ними в Правилах ремонта указаны размеры и зазоры при выпуске из ремонта. Руководящими материалами при ремонте являются также инструкции (по формированию колесных пар, сварочным работам, ремонту и регулированию автотормозного оборудования, технике безопасности и др.). В этих инструкциях регламентируется порядок работ, нормы и материалы, применяемые при ремонте деталей. Порядок работ при ремонте тепловозов и электровозов устанавливается картами и графиками технологического процесса в виде сетевых графиков и таблиц определителя работ. Сетевой график позволяет найти критический путь, лимитирующий простой локомотива в ремонте, и рациональную расстановку рабочей силы. Достаточно сказать, что благодаря применению агрегатного метода и сетевых графиков простой на подъёмочном ремонте двухсекционных локомотивов в некоторых депо доведен до 1—2,5 суток. Ремонт на заводах и в депо осуществляется по картам технологического процесса. В картах для разборочных работ три графы: 1) номера по порядку; 2) операции, технические условия и указания; 3) оборудование, приборы, приспособления и инструмент. Аналогичную карту составляют для технологического процесса сборки, дополняя их размерами, допускаемыми при выпуске из ремонта, и наименованием контрольных инструментов. Для наглядности применения тех или иных операций в картах технологического процесса приводят эскизы использования инструмента, приспособлений и измерительных приборов. При ремонте деталей используют более подробные технологические карты. Эти карты также сопровождаются эскизами восстанавливаемых деталей и операций. Ввиду того что Правила ремонта отражают только основные требования к ремонтируемым агрегатам, узлам и деталям, то на ремонтных заводах в качестве дополняющей документации применяют технические условия на ремонт. В технических условиях приводят чертежи ремонтируемых деталей с указанием допустимых отклонений и ремонтных размеров, т. е. ремонтные чертежи. Объем ремонта отражается в книге записи ремонта локомотивов (форма ТУ-28). В ней отмечают месяц и число записи, номера по порядку, требующийся ремонт, номера марок или фамилии рабочих, выполнивших его, и запись бригадира о выполнении ремонта. Каждая запись подписывается бригадиром с указанием времени. Мастер комплексной бригады определяет окончательный объем ремонта с учетом замечаний прибывшей локомотивной бригады и записей журнала технического состояния локомотива (форма ТУ-152). Мастер отмечает в книге ремонта выполнение всех работ и контролирует наличие пломб на узлах тепловозов и электровозов. На каждый тепловоз и его основные агрегаты ведется технический паспорт (форма ТУ-9Т). Паспорт имеют: дизель, генератор, тяговые электродвигатели, колесные пары, компрессор, вспомогательные насосы и главные и запасные резервуары. В паспорта записывают ремонт и сменяемые детали, а также пробег (по основным агрегатам) от постройки и от ремонта. При агрегатном методе ремонта паспорт сменяемых агрегатов перекладывают из паспорта одного локомотива в другой. Для постоянного наблюдения за состоянием тепловозов в эксплуатации и разработки мероприятий по продлению срока службы ответственных деталей в депо и на заводах ведется учет интенсивности их износа, фиксируемый в альбомах. Альбом является неотъемлемой частью технического паспорта и ведется на каждую секцию локомотива. В альбоме, на картах измерений указаны фактические размеры деталей при прохождении тепловозами и электровозами соответствующих видов ремонта и срок службы (пробега) каждой детали до момента ее измерения. [8] 2.4. Технология ремонта буксовых узлов тепловоза 2ТЭ-116 в объеме ТР-1 в условиях локомотивного депоВсе ремонтные работы проводятся согласно технологическим картам на ремонт узла или детали (Приложение Б). Согласно технологической карте ТР-1 буксового узла предполагает следующие операции: Диагностика буксового узла. Согласно цикличности, произвести техническую диагностику с прокручиванием и прослушиванием работы буксового узла. Прокручивание производить в оба направления. При первом текущем ремонте ТР-1 после капитального или текущего ремонта ТР-3 проводится техническая диагностика всех буксовых узлов. Прокручивание производить в оба направления. Осмотр болтовых соединений. Осмотреть состояние крепления букс к раме тележки. Проверить крепление внутренних и наружных болтов буксовых крышек. Ослабшие болты затянуть. Проверка целостности и герметичности корпусов букс и крышек. Внешний осмотр. Подтекание смазки не допускается. Растрескивание, расслоение, выпучивание резиновых втулок валиков, ослабление их по металлической втулке не допускается. Замерить зазор между резиновой и металлической торцовой шайбой поводка. Глубина захода щупа толщиной 0,1 мм на 1\3 окружности должна быть не более 10 мм. Замерить зазор между узкой клиновидной частью валика поводка и дном паза в щеке кронштейна на буксе или в кронштейне на раме тележки. Зазор не менее 0,2 мм. Ревизия букс. Согласно цикличности буксам открыть передние крышки, удалить загрязнённую или разжиженную смазку. Проверить состояние видимых частей подшипника. Добавить смазку в свободное пространство крышки буксы. Добавить на 1\3 свободного пространства передней крышки буксы. Добавить смазку через штуцер на корпусе буксы. Добавить смазку до появления смазки между роликами подшипника. Стопорные планки корончатых гаек, гайки стопорных планок и штифты снять и продефектоскопировать. Установить проверенные стопорные планки. При постановке стопорных планок следить, чтобы зазор между стопорной планкой и дном паза торцовой гайки был в пределах (0,5 – 1,0) мм, а сама планка плотно прилегать по плоскости торца колёсной пары и в прорези гайки. Изогнутые и неправильно установленные стопорные планки подлежат замене. [9,14] ГЛАВА 3. МЕРОПРИЯТИЯ ПО ОБЕСПЕЧЕНИЮ ОХРАНЫ ТРУДА И ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ РАБОТ ПО РЕМОНТУ МЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ ТЕПЛОВОЗОВ3.1. Охрана труда и техника безопасности при ремонте буксовых узловРемонт буксовых узлов осуществляют на площадке подъёмочного ремонта, оборудованного домкратами и подъёмными механизмами (кран-балки, лебёдки и т.д.). К работе подъемными механизмами допускаются работники, прошедшие обучение и проверку знаний по эксплуатации данных устройств. На рабочем месте должны находиться рабочие и контрольно-измерительные инструменты, необходимые для выполнения заданной операции. К размещению инструментов, заготовок и материалов на рабочем месте предъявляются определенные требования: На рабочем месте должны находится только те инструменты, материалы и заготовки, которые необходимы для выполнения данной работы; Инструменты и материалы, которые рабочий использует часто, должны располагаться ближе к нему, в радиусе 350 мм; Инструменты и материалы, которые рабочий использует реже, должны располагаться дальше от него, в радиусе 500 мм. Рациональная организация рабочего места и правильное размещение инструментов и материалов в процессе работы играют существенную роль в обеспечении её качества и быстроты исполнения. Требования охраны труда перед началом работы. Перед началом работы слесарь должен переодеться в полагающую ему исправную спецодежду, спец-обувь и привести их в порядок. Совместно с руководителем смены (мастером, бригадиром) слесарь внешним осмотром должен проверить состояние инструмента, приспособлений, канатов, строп, траверс для перемещения оборудования и деталей электропоездов, а у подъёмных механизмов и переносных лестниц - наличие трафаретов со сроками испытания. Перед работой в помещении слесарь должен проверить работу вытяжной вентиляции и местного освещения. Перед испытанием электронных приборов слесарь должен проверить наличие и исправность заземления испытательного стенда, отсутствие повреждения резинового диэлектрического коврика. Слесарь должен осмотреть рабочее место, привести его в порядок, убрать посторонние детали, не используемые в работе приспособления и инструмент, проверить наличие на стеллажах и ремонтных установках запасных частей и материалов. Неисправный инструмент и приспособления должны быть заменены исправными. Инструмент на рабочем месте следует располагать так, чтобы исключалась возможность его скатывания или падения. Требования при выполнении работ: Слесарь обязан выполнять только ту работу, которая поручена мастером и при условии, что безопасные способы ее выполнения хорошо известны. Выполняя работу совместно с несколькими лицами, согласовать свои действия с товарищами по работе. Нарушение требований, изложенных в инструкции в зависимости от последствий, влечет за собой привлечение к дисциплинарной или уголовной ответственности. Требования по оказанию первой (доврачебной) помощи. Слесарь должен знать необходимые действия при оказании первой (доврачебной) помощи себе и пострадавшим, а также знать, где находится аптечка или сумка с медикаментами и перевязочным материалом. При возникновении аварийной ситуации слесарь обязан прекратить работу, немедленно сообщить о случившемся мастеру (бригадиру) и далее выполнять его указания по предупреждению несчастных случаев или устранению возникшей аварийной ситуации. Требования электробезопасности: Заземление шкафов и ящиков с электрооборудованием необходимо поддерживать в исправном состоянии и проверять при каждом техническом обслуживании и ремонте электровоза (электропоезда). Особое внимание следует обращать на заземление кожухов электропечей и щитков измерительных приборов. Перед техническим обслуживанием или ремонтом оборудования необходимо проверить исправность электрических и механических защитных устройств (блокировок) дверей и щитов подвагонных ящиков. Запрещается снимать щиты подвагонных ящиков, кожухи и другие защитные ограждения электрооборудования при поднятом токоприёмнике электропоезда (на тракционных путях депо), а также, если к розеткам питания от постороннего источника под кузовом вагона электропоезда подведено напряжение выше 42В переменного тока. Требования охраны труда по окончании работы. После окончания работы слесарь должен: · привести в порядок своё рабочее место; · отключить электрические приборы, электрооборудование (аппаратура, стенды), грузоподъёмные механизмы; выключить местную вентиляцию; · убрать инструмент, инвентарь, приспособления, лестницы и стремянки в специально предназначенные для них места или кладовые; · использование обтирочные и другие материалы вынести в предназначенные для их хранения места для последующей утилизации; поставить на место ограждения и закрыть крышки люков кузова МВПС; ёмкости со смазочными веществами убрать в специально отведенное для их хранения место; сообщить мастеру (бригадиру) о недостатках, имевших место во время работы и о принятых мерах по их устранению; снять спецодежду и другие средства индивидуальной защиты и убрать в шкаф гардеробной; загрязненную и исправную спецодежду, при необходимости, сдать в стирку; вымыть лицо и руки или, принять душ. При применении в процессе работы для защиты кожных покровов рук защитных паст, кремов, мазей по окончании работы вымытые с мылом руки следует смазать борным вазелином или ланолиновым кремом, слегка втирая его в кожу. Запрещается применение керосина или других токсичных нефтепродуктов для очистки кожных покровов и средств индивидуальной защиты. [1] ЗАКЛЮЧЕНИЕВ заключении хотелось бы отметить следующее: важнейшим узлом тележки является буксовый узел. Буксы передают вертикальные и силы между рамой тележки и колесными парами. Кроме того, буксы ограничивают продольные и поперечные перемещения колесной пары относительно рамы тележки. Вертикальные статические нагрузки на буксы достигают 100—ПО кН, а при движении тепловоза они возрастают в 1,3—1,5 раза. Одновременно на буксовые узлы действуют продольные тяговые и тормозные усилия, удары колес на стыках, вызывающие ускорения букс, и рамные усилия. От надежности буксовых узлов зависит прежде всего безопасность движения, эксплуатационная долговечность тележек. В настоящей дипломной работе были рассмотрены основные сведения о буксовом узле тепловоза 2ТЭ-116 объеме ТР-1 в условиях локомотивного депо. Проанализирована организация технологических процессов ремонтов буксового узла тепловоза 2ТЭ-116 объеме ТР-1 в условиях локомотивного депо. Перечислены правила охраны труда и техники безопасности при выполнении работ по ремонту механического оборудования электровозов. Таким образом можно сделать вывод, что цель дипломной работы достигнута путем выполнения поставленных задач. СПИСОК ЛИТЕРАТУРЫ И ИСТОЧНИКОВНормативные документы Перечень основных мероприятий по улучшению условий и охраны труда в ОАО «РЖД», утвержден распоряжением ОАО «РЖД» от 30.12.2009г. № 2738р Федеральный закон «О железнодорожном транспорте в Российской Федерации» N 17-ФЗ принят Государственной думой 24 декабря и одобрен Советом Федерации 27 декабря 2002 года. (с изм. от 20.12.2017 N 400-ФЗ) Режим доступа: http://www.consultant.ru/document/cons_doc_LAW_40443/ Инструкция ЦТ-533. Руководство по ТО и ТР тепловозов. Список литературы Бирюков И.В. (под ред.) Механическая часть тягового подвижного состава. - М.: Транспорт, 2017 Ветров, Ю.Н., Приставко, М.В. Конструкция тепловозов и дизель-поездов М.:Академия, 2018 Володин А.И. Локомотивные установки. М: Желдориздат, 2016 Данковцев В.Т., Киселев В.И., Четвергов В.А. Техническое обслуживание и ремонт локомотивов. – Москва. 2017 Иванов В.П. (под ред.) Технология ремонта тепловозов. - М.: Транспорт, 2017 Критский С. В. 2ТЭ116: Ещё один взгляд / / Локотранс. – 2016. - № 5. Кузьмич В. Д. Этапы развития тепловозной тяги: Тепловозостроение и тепловозная тяга в 1971—1990 гг. / / Локомотив. - 2017. - № 5. - С. 15-19. Осипов С.И., Осипов С.С. Основы тяги поездов. М.: УМК МПС России, 2019 С. 591 Пойда А.А., Хотурянский Н.М., Кононов В.Е. ТЕПЛОВОЗЫ механическое оборудование, устройство и ремонт. М.: Транспорт, 2018 Собенин Л.А., Бахолдин В.И., Зинченко О.В., Воробьев А.А. Устройство и ремонт тепловозов. – М.: Академия, 2016 Филонов С.П .Тепловоз 2ТЭ116. . – Москва. 2017 ПРИЛОЖЕНИЕ АЧертеж буксового узла  ПРИЛОЖЕНИЕ БФрагмент технологической карты на ремонт буксовых узлов

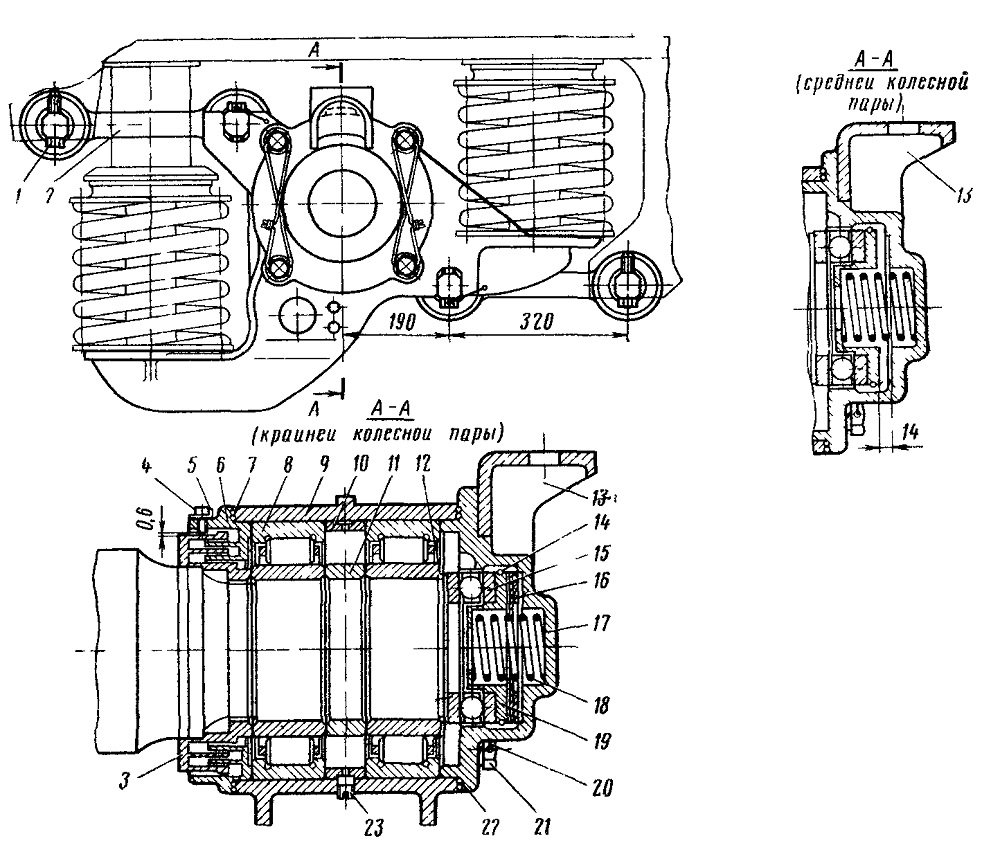

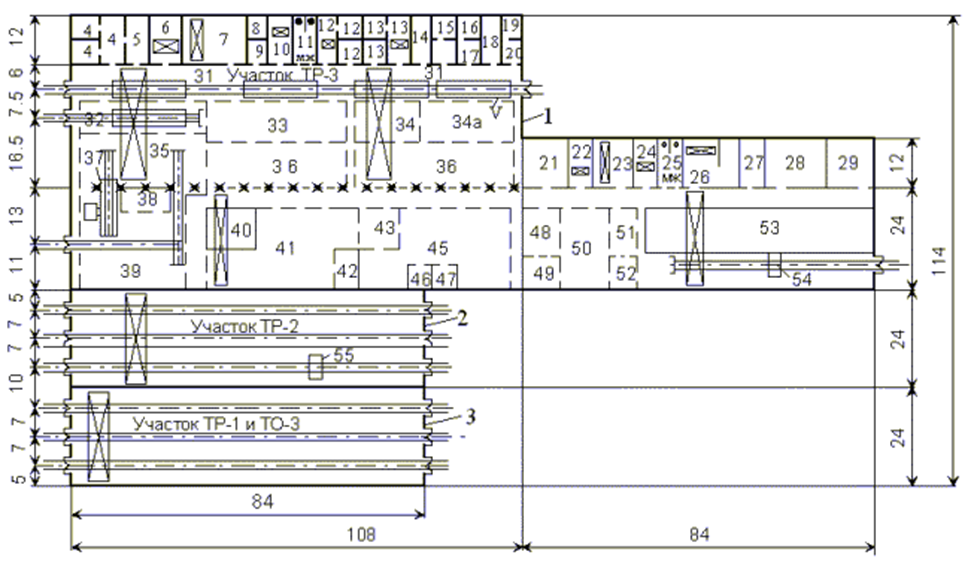

|