Курсовой проект. есеп. Директорды оу ісі жніндегі орынбасары

Скачать 0.89 Mb. Скачать 0.89 Mb.

|

|

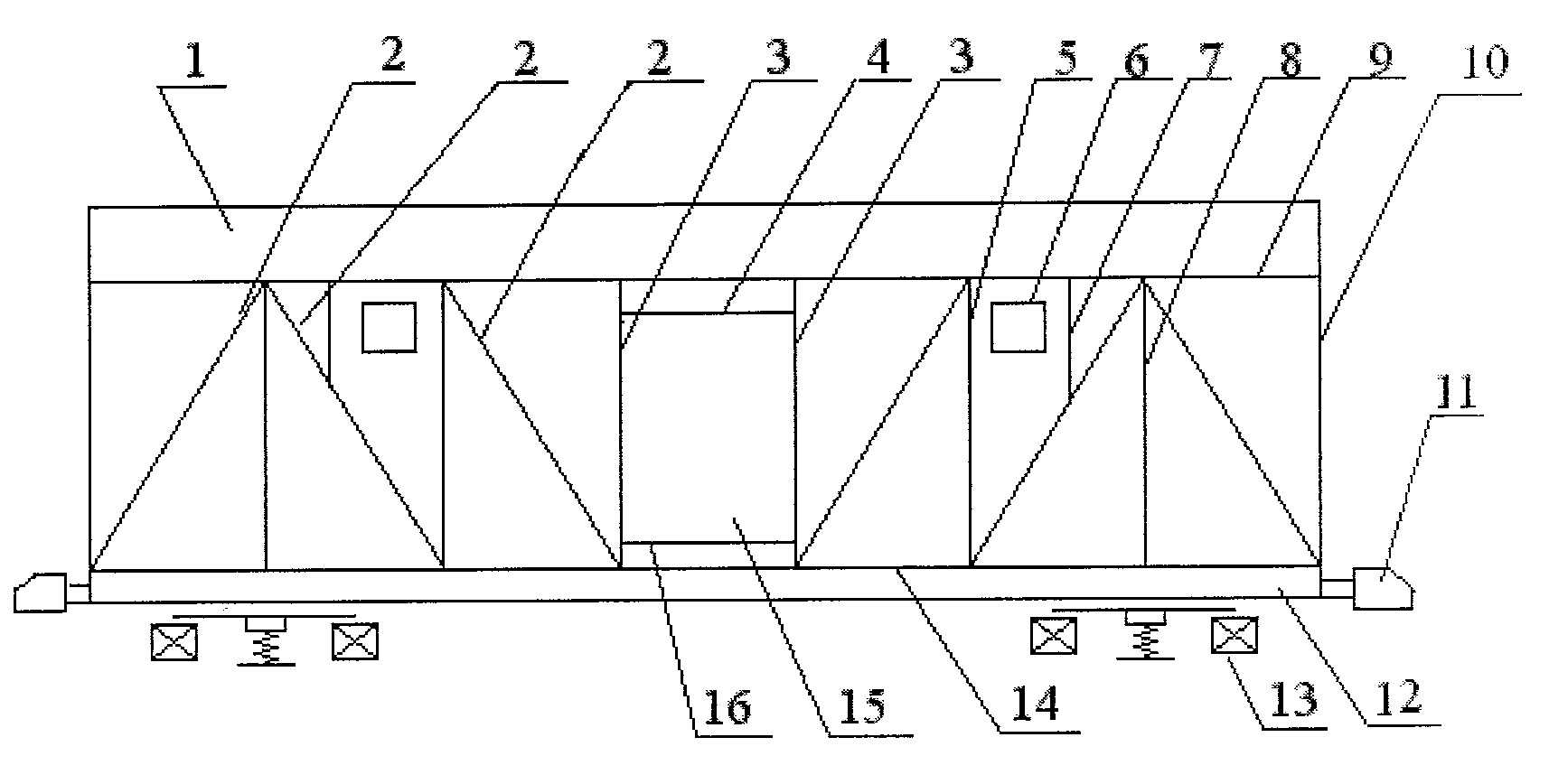

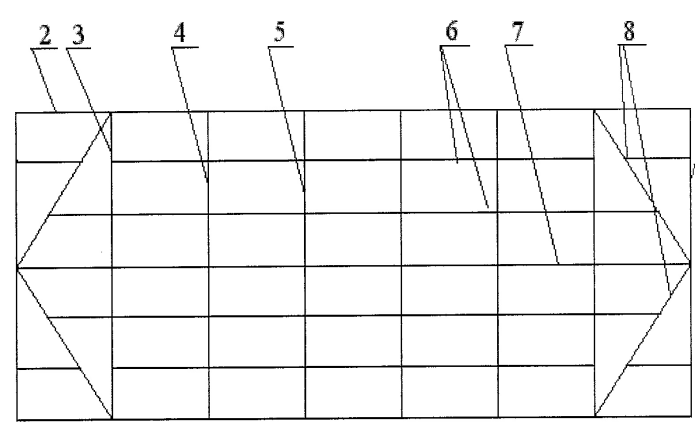

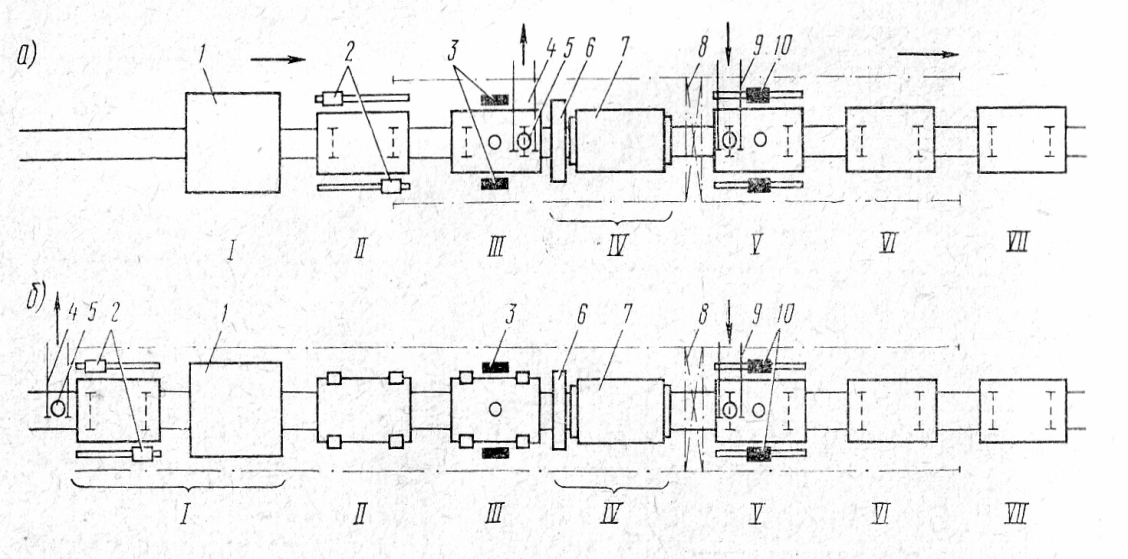

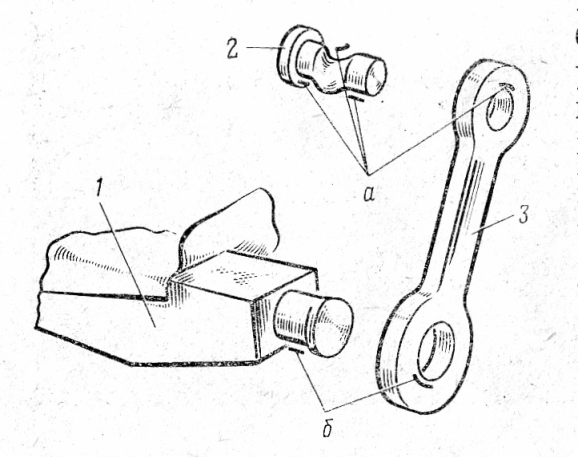

ҚАЗАҚСТАН РЕСПУБЛИКАСЫНЫҢ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ Алматы қаласы Білім басқармасының «Алматы темір жол көлігі колледжі» білім беру мекемесі Бекітемін Директордың оқу ісі жөніндегі орынбасары ___________М.Тарпанова ___ _________ 20 жыл «Жылжымалы құрам» пәндік циклдық комиссиясы 1108000.02 «Вагондар мен рефрижераторлы жылжымалы құрамдарды пайдалану, техникалық қызмет көрсету және жөндеу» мамандығының студенттеріне арналған «Вагондарды жөндеу технологиясы» пәнінен курстық жобаны орындауға арналған әдістемелік нұсқаулық Алматы «Вагондарды жөндеу технологиясы» пәнінен курстық жобаны орындауға арналған әдістемелік нұсқаулық. «Вагондар мен рефрижераторлы жылжымалы құрамдарды пайдалану, техникалық қызмет көрсету және жөндеу» мамандығының оқу жұмыс бағдарламасына сәйкес құрастырылған. Әдістемелік нұсқауда жүк вагондарының жалпы құрылысын, тағайындалуын және классқа бөлінуін сипаттауға нұсқаулар беріліп, курстық жобаны орындауға тапсырмалар берілген. Автор: Уразгалиева А.Ж-арнайы пәндер оқытушысы Әдістемелік нұсқаулық «Жылжымалы құрам» ЦПК отырысында талқыланып, мақұлданған «___»________ 20 ж. Хаттама №_____ © Алматы теміржол көлігі колледжі, 2016 © Уразгалиева А.Ж. Курстық жобаның мазмұныКіріспе 1. Вагонның жөнделетін торабының конструкциялық сипаттамасы 2. Қолдану процессінде жөндеуге жіберілген вагон торабының ақауларына талдау жасау 3.Берілген вагон торабын жасауының және жөндеуінің технологиялық процессін өңдеу 4. Берілген вагон торабын жөндеу жұмысын ұйымдастыру 5. Цехтың, учаскенің, бөлімшенің жұмыс күшін есептеу 5.1 Жүк вагон депосының жөндеу бағдарламасы мен жұмыс режимі 5.2.Жұмыс уақытының қоры 5.3 Жөндеу әдісін таңдауды негіздеу 6. Цехтың негізгі өлшемдік параметрлерін есептеу. 7. Вагон жинау цехының ағымды желі параметрлерінің есебі 7.1 Жабдықты таңдау және қажетті санын есептеу Қорытынды Қолданылған әдебиеттер тізімі. Курстық жобаның құрамы Курстық жоба тусініктеме жазба мен графикалық бөлімнен құралады. Түсініктеме жазба мазмұнда көрсетілген бөлімдерді құрап, стандарт талаптарымен сәйкес орындалуы қажет. Графикалық бөлім А1 форматында орындалған тапсырма бойынша берілген, торапты жөндеу бөлімінің сызбасынан құрылу қажет. Бастапқы деректерТөменде тапсырманың 25 варианттары келтірілген (цех аталуы мен депоның жылдық бағдарламасы). Студенттің орындайтын варианты, студенттің оқу журналы бойынша реттік саны арқылы таңдалады. Тапсырма варианттары 1. Жабық жүк вагондарының деполық жөнделуі. Жылдық тапсырма 4500 физ. 2. Жартылай вагондардың деполық жөнделуі. Жылдық тапсырма 5200 физ. 3.Тұтас металлды жолаушылар вагондарының деполық жөнделуі. Жылдық тапсырма 800 физ. 4. Жүк вагон арбашаларының деполық жөнделуі. Жылдық тапсырма 4100 физ. 5. Жолаушылар тасымалдауға арналған вагон арбашаларының деполық жөнделуі. Жылдық тапсырма 4200 физ. 6. Жүк вагондар жөндеу депосында доңғалақтар жұбын жөндеу. Жылдық тапсырма 5800 физ. 7. Жолаушылар вагондарын жөндеу депосында гидравликалық тербеліс өшіргіштерін жөндеу. Жылдық тапсырма 750физ. 8. Жартылай вагондар жасау және жөндеу депосындағы автотіркегіштерді жөндеу. Жылдық тапсырма 3950 физ. 9. Жабық жүк вагондарын жасау және жөндеу депосындағы механикалық тежегіш жабдықтарын жөндеу. Жылдық тапсырма 4520 физ. 10. Жартылай вагондар жасау және жөндеу депосында ауа реттегішін жөндеу. Жылдық тапсырма 2920 физ. 11. Жолаушылар вагондарын жасау және жөндеу депосында вагон ауа реттегішін жөндеу. Жылдық тапсырма 900 физ. 12. Цистерна жасау және жөндеу депосында букса торабын жөндеу. Жылдық тапсырма 3850 физ. 13. Жүк вагон жасау және жөндеу депосындағы жартылай вагондар люктерінің қақпақшасын жасау және жөндеу. Жылдық тапсырма 4300 физ. Вагон жасау және жөндеу. 14. Жүк вагон жасау және жөндеу депосындағы жартылай вагондар шанағын жөндеу. Жылдық тапсырма 5800 физ. 15. Жолаушылар вагондарын жасау және жөндеу депосында тұтас металлды жолаушылар тасмалдауға арналған вагондарын бояу. Жылдық тапсырма 700 физ. 16. Цистерна жасау және жөндеу депосында буксалық тораптарын жасау және жөндеу. Жылдық тапсырма 6100 физ. 17. Жабық жүк вагондарын жасау және жөндеу депосында автотіркегіштерді жасау және жөндеу. Жылдық тапсырма 3900 физ. 18. Жолаушылар вагондарын жасау және жөндеу депосында автотіркегіштерді жасау және жөндеу. Жылдық тапсырма 700 физ. Вагон жасау және жөндеу. 19. Жартылай вагондары жасау және жөндеу депосында пневматикалық тежегіш жабдықтарын жөндеу. Жылдық тапсырма 3840 физ. 20. Жолаушылар вагондарын жасау және жөндеу депосында электрлі машиналарын жөндеу. Жылдық тапсырма 925 физ. 21. Жүк вагондарын жөндеу депосында буксаны жөндеу Жылдық тапсырма 1200 физ. 22. Жүк вагон жасау және жөндеу депосындағы жабық вагондар шанағын жөндеу. Жылдық тапсырма 6850 физ. 23. Жолаушылар вагондарын жасау және жөндеу депосында жабық жүк вагондарын бояу. Жылдық тапсырма 800 физ. 24. Жүк вагондарын жасау және жөндеу депосында буксалық тораптарда жасау және жөндеу. Жылдық тапсырма 5100 физ. 25. Жабық жүк вагондарын жасау және жөндеу депосында доңғалақ жұптарын жөндеу. Жылдық тапсырма 3900 физ. Курстық жобаны орындауға арналған нұсқаулар1. Вагонның жөнделетін торабының конструкциялық сипаттамасы. Бұл бөлімде студент жасалатын және жөнделетін тораптың конструкциясы мен мақсатын, әдебиеттер мен өз басынан өткен өндірістік тәжірибесіне сүйене отырып талқылауы тиіс. Мысал ретінде төрт ості ағашпен қапталған жабық вагонды қарастырайық. Алдыңғы бөлімдерде сипатталған құрылысы және қабылданған белгілері бойынша 1.1-суретте графикалық түрде көрсетілген-жалпы көрінісі (вагонның алдынан көрсетілуі) ал 1.2-суретте – Вагон бұрамасы. Вагонның барлық бөлшектері көшірілген, суреттерге сипаттама берілген. Суреттерде вагонның сызықтық өлшемдері көрсетілмеген және де техника- экономикалық сипаттары көрсетілмеген.  1.1-сурет 1-вагон төбесі, 2-айырма, 3-есік тірегі, 4-есіктің үстіңгі тартпасы, 5-аралық тірек, 6-саңылау, 7-саңылау тірегі, 8-бүйір қабырғаның шүберендік тірегі, 9-бүйір қабырғаның үстіңгі тартпасы, 10-бұрыштық тірек, 11-автотіркегіш, 12-бұрама, 13-арбашық, 14- бүйірқабырғаның астыңғы тартпасы, 15-есік, 16-есіктің астыңғы тартпасы.  1.2-сурет 1-соңғы арқалық, 2-бүйір арқалық, 3-шүберендік арқалық, 4,5-аралық көлденең арқалықтар, 6-бойлық арқалықтар, 7-жоталық арқалық, 8-айырмалар. 2. Қолдану процессінде жөндеуге жіберілген вагон торабының ақауларына талдау. Темір жол көлігін жасау және жөндеу мекемелер деректерінің және де әдебиеттердің негіздерінде қолдану процессінде пайда болатын торап ақауларының анализін орындау, сонымен қатар олардың қай кезедерде және неліктен пайда болу себебін көрсету қажет. Мысалы: Вагондар бөлшегі немесе торап ақауларын талдау Вагонды пайдалану үрдісінде оның сызбалармен және техникалық шарттармен негізделген бөлшектері мен жиналмалы бірліктері табиғи тозу немесе әр түрлі ақаулардың пайда болуы салдарында өзгереді. Вагондағы және оның бөліктеріндегі барлық ақаулықтарды шығу тегі жағынан құрылымдық, технологиялық, апаттық және табиғи деп бөлуге болады. Құрылымдық ақаулықтар тиеу сипаттамалары мен мүмкін болатын қосымша сыртқы асқынжүк талаптарына жауап бермейтін бөлшек мөлшерлерін, материал таңдау мен өңдеу тәсілін дұрыс орнатпау салдары болып табылатын сыну, қалдық деформация, бояу, кетіктер мен басқа да механикалық зақымданулар түрінде көрінеді. Технологиялық ақаулықтар техникалық құжатта, жанасу қондырмасында, түйісу бөлшектердің сапасыз механикалық және техникалық өңдеуіндегі бұзылуда көрсетілген, маркаларға сай емес материал бөлшектерін жасау үшін қолданудағы өндіріс технологиясының бұзылуымен туындаған. Апаттық ақаулықтардың өзіне тән ерекшелігі олардың кездейсоқ болуында жатыр, ал оның туындау себебі вагондарды ақаулы пайдалану (уақытынсыз техникалық қызмет көрсету, асқынжүк және т.б.). Табиғи түрдегі ақаулықтар түйісу беттерінің сызықтық мөлшерлерінің өзгерістерімен, бөлшектердің геометриялық формасының бұрмалануымен, жанасу қондырмаларының бұзылуымен себептелген. Ақаулықтардың бұл түрінің өзіне тән ерекшелігі тозудың жай өсуі, басқаша айтқанда, техника-экономикалық сипаттамалар мен көрсеткіштердің бұзылуынсыз, вагондардың ұзақ жұмыс істеуі болып табылады. Тозу – бұл үйкелу немесе сыртқы ортамен түйісудің басқа да түрлері кезінде пайда болатын және мөлшерлерінің немесе физика-механикалық қасиеттерінің (қаттылық, серпімділік, құрылымы және т.б.) өзгеруімен сүйемелденетін бөлшектер мен олардың жабындарының (бояу, майлау) біртіндеп бұзылу үрдісі. Вагон бөлшектері мен жиналмалы бірліктерінің тозуын материалдың бөлінуі немесе оның қалдық деформациясы түрінде көрінетін тозу үрдісінің нәтижесі ретінде қарастырған жөн. Тозудың 3 түрі бар: механикалық, молекулярлық-механикалық және коррозиялық-механикалық. Механикалық тозу қатты бөліктердің үйкелетін бетке әсерінің нәтижесінде туындайды. Бұл топқа тозудың қажақты (абразивное), гидро-газ түріндегі, қажулық, кравитациялық, эрозиялық сияқты түрлерін де жатқызған жөн. Үйкеліп тозу – орын ауыстырудың қатысты жылдамдығы кезінде қатты денелер немесе бөліктердің кесуші және тырнаушы әрекеттері арқылы механикалық әсер ету нәтижесіндегі тозу. Тозудың бұл түрі вагон құрылысындағы алуан жанасу арасындағы аса кең таралғаны болып табылады. Тозу үрдісінде беткі қабаттан микрожоңқаларды аса қатты үйкеліс бөліктермен кесу және бөлшек мөлшерлерінің біртіндеп кішіреюі жүреді. 3. Берілген вагон торабын жасауының және жөндеуінің технологиялық процессін өңдеу. Жобаланатын техникалық процесстер өнім сапасының және еңбек өнімділігінің көтерілуі, өзіндік жөндеу құнының төменделуі мен өндірістің автоматизацияландыруы мен механизацияландыруы арқылы өнімінің жақсаруы мен өнімнің дайындау немесе жөндеуінің өндірістік цикылының қысқаруы қарастырылу керек. Технологиялық процесстерінің жобалануына арналған бастапқы деректер келесі: бөлшектердің сызуларымен және дайындалатын немесе жасалатын және жөнделетін өнімдердің жалпы түрі, қолдану кезіндегі олардың ақауларымен тозуларының дәрежесі; вагондардың бөлшектері мен тораптарының жасалуына және жөнделуіне қойылатын ережелер мен техникалық жағдайлар; типтік техникалық процесстер; таңдалған жабдықтармен жабдықталуы; вагондар тораптары мен бөлшектерінің дайындалуы мен жөнделуінің алғашқы тәсілдері. Жобаланатын процесстердің шығу деректері келесі: технологиялық карталар немесе операция бойынша бөлшек өңделу уақыты мен еңбек қабілеттігі, жүйелігін анықтайтын технологиялық процесстері. Мысалы: Вагондар түйіндерін жасау және жөндеу, технологиялық процесті жетілдіру Технологиялық үдiстер бұйым сапасын және еңбек өнiмдiлiгiн арттыруға құның төмендету мен еңбек ету жағдайын жақсартуға, өндiрiс айналымын немесе бұйым жөндеудi автоматтандыру мен механикаландыру көлемiн ұлғайту, орындаушылар үшiн қауiпсiз етуге бағытталуы керек. Технологиялық үрдiстер мен операциялар жобасын жасауда технологиялық үрдiстiң үш тобы анықталады: жекелiк, топтық, типтi. Жасау немесе жөндеудiң жекелiк технологиялық үрдiсi өндiрiс түрiне тәуелсiз атауы, өлшемi мен көлемi орындалуы бiр буынға қатысты болады; типтiк үрдiс- конструктивтi және технологиялық қасиеттерi ортақ болып бұйымдар топтамасын жасауда қолданады; топтық түрi-технологиялық қасиеттерi ортақ, конструктивтi қасиеттерi бөлек бұйымдар тобын жасағанда қолданылады. Типтiк технологиялық операция конструктивтi және технологиялық қасиеттердi ортақ бұйымдар үшiн технологиялық өтудiң мазмұны мен тiзбектелуiнiң бiрлiгiмен сипатталады. Топтық технологиялық операция технологиялық сипаттары ортақ конструктивтi сипаты бөлек буын тобын бiрге жасауға жатады. Технологиялық үрдiстердi детальдi сипаттаудың деңгейiне сәйкес:бағдарлық, яғни бағдар картасында барлық технологиялық операциялардың қысқартылған сипаттамасы жазылады; операциялық бағдар картасын тек операциялық атауы көрсетiледi, ал олардың толық сипаттамасы операциялық картада болады, бағдарлық-операциялық, бағдар картасында бiр операциялар қысқаша сипатталады, ал бiрi операциялық картада толық сипатталады. Технологиялық үрдiстердi ұйымдастыру алдында бастапқы мәлiметтер алынады. Конструкторлық қуаттарда болатын барлық мәлiметтер және жоспарланған шығару бағдарламасы базалық ақпарат деп аталады. Жетекшi ақпарат жөндеу нұсқамалары техникалық нұсқаулардан, ЕСКД стандарттарынан, сондай-ақ технологиялық жабдықтар, болашақтағы технологиялық үрдiстер құжаттарынан тұрады. Әрекеттегi технологиялық үрдiстерiнiң сипатталуы, технологиялық жабдықтау құралдарының номенклатуралық анықтамасы мен аталып, технологиялық нормативтердi өндеу, түсiру режимi, материалды пайдалану нормасы және т.б., өндiрiстiк технологиялық деңгейiн арттыру жоспарындағы мәлiметтердiң барлығы ақпараттық анықтама ретiнде. Техникалық үрдiстердi жобалауды жұмысшы чертеждер мен техникалық жағдайларды ахуалды зерттеу, қарастыруын бастайды. Сызуларды тексеруден өткiзедi және бұйым конструкциясын қаншалықты техниологиялы екендiгiн бақылайды. Кейiн операциялар кезегiн анықталып, қажеттi құрал-жабдықтар таңдала, технологиялық нормалаудың есебi жасалады. Қажет жағдайларда дәлдiк есебi жасалады, аралық өлшемдер, өндеуге керегiн түсiмдер бекiтiледi. ЕСТПП стандарттарына сай технологиялық жабдықтау құралдарын тандағанда: өндiрiс типi мен оның ұйымдастырушылық құрылымы; бұйыммен оны шығару бағдарламасының түрi; белгiленген технологиялық үрдiс сипаттамасы; операцияларды топтау мүмкiндiгi; қолданымдағы жабдықтар мен стандартты құралдарды кеңiнен пайдалану мүмкiндiгi мен олардың барлығының қамтылу дәрежесi ескерiлуi тиiс. Технологиялық жабдықтаудың арнайы құралдарын жобалауда бiрiлiктер мен стандартты бөлшектердi мейлiнше көп пайдалану керек. Жаңа бөлшек жасауда сорттың немесе басқа металл өндеу объектiсi болып табылады, әуелi олардан кеспе,құйма түрiнде дайындана жасап алып, кейiн оларды металл кесушi станоктарда өңдейдi. Жөндеу өндiрiсiнде пайдалану барысында жұмысбетiнi, мөлшерi, формасы, қасиеттерi өзгерiске ұшырайтын қалыпқа келтiрiлуi, жөнделуi тиiс бөлшектер негiзгi объект болады. Сондықтан жөндеу жұмыстарының технологиялық үрдiсiн жобалау бөлшектiң қызметiн пайдалану барысында бұзылу мен тозудың деңгейлерiн анықтаумен бөлшектi жөндеу, жасауға қатысты техникалық ахуалдың талдануымен байланысты болады. Бөлшенiң тозған құралын жөндеу тәсiлiн таңдағанда негiзгi маталлда болуы мүмкiн механиканың және құрылындық өзгерiстердi де ескеру керек. Таңдалып алынған жөндеу, қалыпқа келтiру тәсiлi Бөлшектiң сапалы, бекем, тозуға берiк, өлшемдердiң нұсқаға дәл келуiн толық қанағатсыз етуi керек. Жөндеу-құрастыру үрдiстерiн конструкторлық құжаттарды талдау негiзiнде жобалау бұйымды құрастыру құрамы бекiтiледi. Бұйым құрастыруды бөлек жүргiзуге болатын бiрнеше құрама бөлiктерге бөлiнедi, негiзгi бөлшектер, құрама бөлшектерi жинақтаушылар анықталады. Құрама құрылымдар схемасы жасалады. Негiзгi деталi көрсетiлген құрама құрылымдар схемасы және желпуiш типiнде схемалар кең тараған. Ағынды өндіріс жағдайында ағын ырғағын анықталады, жұмысты өзара үйлестіру мен түрлі құралдар өнімділігін келістіру мен ағын желістері мен жалпы өндіріс үрдісімен байланысты мәселелер шешіледі, технологиялық үрдістер нұсқалары мен өндіріс үрдісі құрылымының нұсқалары бағаланады. Бұл міндеттерді модельдеу көмегімен шешіледі, себебі, оның нәтижесінде жобаланған үрдіс үйлестіруді қаншалықты қамтамасыз ететіндігі тексеріледі; қажетті жағдайда түзету жасауға болады; құрал-жабдықтардың өнімділігін бағалауға болады; жұмыс орнында үрдістің үйлесімділігі жоқ кезде міндетті жөндетулердің есептеуін орындауға; технологиялық үрдіс жобасын талдап, тиімді нұсқаны таңдауға септігін тигізеді. Технологиялық үрдісті операцияларға бөлшектегенде, екі ұстанымды пайдалануға болады: концентрациялау (ірілеу) және дифференцияциалау (қарапайым операциялардың көп санына есептелген). Бірлікті және тәжірибелі өндіріс жағдайында технологиялық үрдістің концентрациялау (ірілеу) әдістерін пайдаланған дұрыс. Сериялы өндірісте өнімділігі мол арнайы жабдықтарды және ағымды механикаландырылған желісті пайдалануға мүмкіндік беретін операциялардың дифферентті ұстанымы дұрыс. Технологиялық үрдістердің ғылыми негізделген типтеу және олардың элементтерін жақсарту арқылы вагон құрылысы немесе вагон жөндеу кәсіпорындарындағы технологияларды жобалау үрдісіндегі көптеген жұмыстарды қысқартуға болады. Технологиялық үрдістерді типизациялау арқылы бөлшектерді жіктеу және вагондардың құрастыратын бірліктерін құрылымдық-технологиялық қасиеттеріне (форма, өлшем, өңдеу дәлдігі мен бөлшек материалы) жіктеу арқылы әр бөлшек үшін типтік үрдістер жасалады. Үрдістердің типизациялануы бар үрдістерді жүйеге келтіріп, жаңа технологияларды жасауға жол ашып, еңбектің үнемді және жаңашыл әдістерін, жаңа жабдықтарды, құралдарды және өндірістің ағымды әдістерін енгізуге әсері бар. Жобалаудың арзандату мен жеделдету міндеттерін шешудің өзге бір бағыты бөлшектерді топтап өңдеу. Бұл әдіс әсіресе бірлікті және аз сериялы өндірісте тиімді. Топтап өңдеу әдісі өңдеуде 1 типті жабдықтарды, ұқсас технологиялық құралдарды және өңдеу станогының орнығуына сәйкес технологиялық тұрғыдан ұқсас бөлшектерді кластар мен топтарға жіктеуге негізделген. Вагон құрылымындағы құрастыру бірліктері мен бөлшектердің бірыңғайлануы мен стандартталуы, типтік технологиялық үрдістерді автоматтандырылған жобалау үшін және вагон жөндеу өндірісінде ЭЕМ-ді қолдануға жағдай жасалады. Әр вагонның жөнделуі келесі технологиялық сұлбамен жасалады: вагонды жөндеуге қабылдау (қабылдау кезеңі), вагонды түгел тазалау (бастапқы кезең), вагонды бөлшектеу, құрастыру бірліктерін, бөлшектерін вагонды жөндеу және құрастыру орындарына жеткізу, раманы, шанақты жөндеу, вагоныдағы құрастыру жұмыстары, вагонды бояу, кептіру, жөнделген, қалыпқа келтірілген вагонды тексеру және өткізу (соңғы кезең). Вагонды жөндеу технологиясын жасағанда, жөнделіп жатқан немесе жөнделу жоспары бар вагондардың конструкторлық сызба жинақтары мен альбомдары негізгі ақпарат ретінде қолданады. Түскен вагондардың өңделу, жөнделу жоспары вагондар саны мен типіне қарай жасалады, соған сай өндірісті ұйымдастыру мен технологиялық үрдістерді жобалау іске асады. Вагондарды жөндеуде басшылыққа алатын нұсқаулықтар ең негізгі құжат, себебі жөндеу түріне сай вагондағы жөндеу жұмысының көлемі белгіленеді. Мысалы, КР-1 жолаушылық ЦМВ-де терезе қаңқасы (рама) міндетті түрде жөндеу үшін алынады, КР-2-де олар жаңалармен ауыстырылады, деполық жөндеуде тек жөнделуі тиістері ғана алынады. КР-1-де жылыту қазандарын тиянақты тазарту, қарау, жөндеу, тексеру үшін алады, КР-2-де оларды ауыстырады, деполық жөндеуде олар сол жерде қарастырылады, және тексеріледі. Вагондардың құрамды бөліктерін жөндегенде,міндетті түрде басшылыққа келесі техникалық материалдар алынады: вагон доңғалақ жұптарын қарау, куәландыру жөндеу және қалыптастыру нұсқаулығы, роликті мойынтірек вагон букстерін жөндеуге пайдалануға нұсқаулық тапсырмалар. Автотіркес құрылғысын жөндеу мен қызмет көрсету нұсқаулығы. Вагондар мен контейнерлерді балқытып бекіту және қалыптастыру жөніндегі нұсқаулық. Вагон қаңылтыр серіппегішін жөндеудің техникалық жағдайы. Вагон бөлшектерінің созылу және ақау көргіштерін тексеру нұсқаулығы. Жолаушы және жүк вагондарының ағаш бөлшектерін жөндеудің техникалық нұсқаулықтары және т.б. вагон жөндеуге қатысты нормативті-техникалық құжаттар. Анықтаманың ақпараты ретінде іс жүзіндегі технологиялық үрдістерде, ұқсас өндірістердегі өңдеу тәсілдерінің сипаттамасында, техникалық құралдар мен жабдықтар тізбесіндегі, тарифті-біліктілік анықтамаларда, материал шығыны нормаларындағы деректер мен мәліметтерді пайдалануға болады. Вагон жөндеу цехтарына қатысты вагон жөндеудің технологиялық сұлбасына сай жобалаудың 1-кезеңінде қажетті жөндеу жұмыстарын орындау үшін вагонда өтетін технологиялық операцияның қысқаша мазмұны мен тізімдемесін белгілейді. Осы сияқты жұмыстар вагонның 1 типіне (бірлікті үрдіс) немесе түрлі типті вагондар топтамасына (типті технологиялық үрдіс) жасалады. Соңғы жағдайда, топ ішіндегі қабілеттері ортақ, негізгі технологиялық жөндеу операциялары жұмыстарын ең көп қажет ететін 1 типті вагон үшін жасайды. Мысалы, механикаландырылған ағымды желіде 1 типті, 1 моделді, яғни ағашты қаптамасы балқытып-бекітілген қаңқасымен қапталған және төрт ості әмбебап вагон үшін ортақ үрдіс жасау керек. Ал егер осы вагонмен қатар, тұтас темірмен қапталған вагон немесе жарты вагонды да жөндеу керек болса, онда типті технологиялық үрдісті жоспарлау керек. Сондықтан, жолаушылар вагонын жөндейтін құрылымдық көп түрлі кәсіпорындарда типтік технологиялық үрдістер қажет. Жобалаудың екінші кезеңінде технологиялық кезекпен орналасатын төрт түрлі жұмыстардың барлық операциялары бойынша құрал-жабдықтар, еңбек нормативтері туралы мәліметтер көрсетілген тиянақты технологиялық үрдіс жасалады. Бұл кезеңде технологиялық үрдіс өндірісті ұйымдастыру әдістерімен, қалыптарымен сай келуі керек, себебі, олар операциялар кезегін, жөндеу технологиясын қамтамасыз ету құралдарын, тасымалдау құрылымдарының түрін, еңбек көлемін және т.б. анықтайды. Жобалау технологиялық үрдісті техника-экономикалық негіздеумен аяқталады. 4. Берілген вагон торабының жасауын және жөндеуін ұйымдастыру. Қазіргі кездегі отандық вагон жасау және жөндеу мекемелерінде вагондардың тораптары мен бөлшектерін жөндеуінің екі әдісі қолданылады – стационарлық және үздіксіз. Курстық жобаның осы бөлімінде студент екі әдісінде де нақты сипаттап беріп өзінің шешімін тиянақтап, вагонның жөнделетін торабына жүретін жұмыстардың ұйымдастыруына ең прогрестік тәсілді таңдауы қажет. Одан соң жөндеу бағдарламасына ықпалданып студент берілген вагон торабының жұмыстары қандай өндірістік саланың шегінде ұйымдастырылатынын таңдайды (цех, бөлімше, учаскі). Мысалы: Жүріс бөліктерін жөндеу ИЖҚ вагондары арбашаларының дұрыстығынан пойыз қозғалысының қауіпсіздігі қамтамасыз етіледі. Қозғалыс кезінде арбаша бөлшектері өзіне әр түрлі жүктемелерді қабылдайды, яғни статикалық, вертикалды, бүйір динамикалық, доңғалақ пен рельстің әсерлесуінен, инерция күштерінен, тежегіш жабдықтары әсерінен және т.б. жүктемелерді өзіне қабылдайды. Бұл жүктемелер арбаша бөлшектерінің тозуына, бұзылуына әкеп соқтырады. Депо және заводтарда вагон арбашалары арнайы арбаша цехында, вагон астынан алынғаннан кейін жөнделінеді. Германияда жасалған вагондарда базасы 2400 мм ЦМВ типті арбашалары қолданылады, ал Брянск көлік жасау заводында жасалған вагондарда КВЗ-И2 типіндегі арбашалар қолданылады. Жөнделуге жіберілетін вагон астынан алынған арбашаларды арнайы кран арқылы арбаша цехына алып баратын жолға қояды. Оны алып бару үшін арбашаны адамның көмегінсіз рамаға қамтып алатын арнайы қондырғы қолданылады. Арбашаны екі әдіспен жөндеуге болады. Біріншісінде арбашаны доңғалақ жұптары, роликті мойынтіректегі буксасымен бірге жууға болады, ал екіншісінде доңғалақ жұптарынсыз жуылады. Мысал ретінде бірінші әдіс бойынша жөндеу технологиясын талқылаймыз (4.1-сур.). Вагон астынан итеріліп немесе домалатып шығарылған арбаша алдымен өз доңғалақтарымен жуу машинасына І –ші позицияға барады. Онда ойып түсетін немесе күйдіргіш содасының ыстық ерітіндісімен арбашаны ластан және көне бояуынан тазалайды. Бұл пісірілген тігістерін тексеру үшін қажет.  4.1-сурет. Рефрижераторлық вагондар арбашасын жөндейтін толассыз конвейерлік сызықта позициялардың орналасу сұлбасы. а) доңғалақтар жұбымен бірге жуу; б) доңғалақтар жұбынсыз жуу. І- VІІ – жөндеу позициялары; 1-жуу машинасы; 2-электрлі гайка бұраушылар; 3-орталық іліну серіппелерін қысу үшін пресс; 4-цехқа доңғалақтар жұбын жіберетін жол; 5-айналмалы шеңбер; 6-рессор үсті арқалығының кантователі; 7-арбаша рамасының кантователі; 8-кран-балка; 9-доңғалақтар жұбын сырғанатын жол; 10-электрлі гайка бұраушылар, престер. Букса қуысына ылғал кетіп қалмасы үшін ЛЗЦНИИ майлауының сапасын сақтауымыз қажет, соның арқасында мойынтіректер коррозияға ұшырамайды, яғни дат баспайды. Жуу алдында буксаның сыртынан қаптама кигізіп қояды. Жуылған арбашаны электрлі гайка бұраушыларымен жабдықталған ІІ-позицияға домалатады. Мұнда шпинтондардан гайкаларын бұрап шығарады және тежегіш рычагы ілінуінің валигінен шплинттерді алып тастайды. Осы позицияда сақтандырғыш қапсырмаларын алады және тежегіш рычагы берілісін бөлшектейді, содан соң оны арбаша цехының арнайы бөлімшесіне жібереді. ІІІ позицияда пресс көмегі арқылы арбашаның орталық рессорлы ілінісін бөлшектейді және эллипcтік рессорларды, іліністер, бесік арқалықтары мен рессор үсті арқалықтарын қосымша дайындау цехына жібереді. ІІІ позицияның жабдығы 3-суретте көрсетілген. Рессор үсті арқалығын кранмен 8 кантовательге 6 қояды. Арбаша рамасын сол кран арқылы кантовательмен 7 жабдықталған ІV позицияға қояды. Босатылған доңғалақтар жұбын көлденең жол 4 бойынша айналдыратын шеңбер 5 арқылы доңғалақтар цехына куәландыру және қайрау үшін жіберіледі. Сол жақта роликті мойынтіректегі вагон буксасын пайдалану мен жөндеу бойынша және вагон доңғалақтар жұбын куәландыру, жөндеу және құрастыру Инструкциясына байланысты техникалық көрсеткіштердің талаптарына сәйкес букса торабын тексереді және жөндейді. Букса үстіндегі серіппелерді тексереді, биіктігі бойынша калибрлейді (деполық жөндеуден шыққан жинақтағы әрбір бөлек серіппе биіктігінің айырмашылығы 4 мм-ден аспауы қажет) және пресс астында сынақтан өткізеді. Серіппелерді және табақша рессорларын жөндеу серіппелер мен табақша рессорларын дайындау және жөндеу Инструкциясына сәйкес жүзеге асырылады. Шпинтондарды демонтажсыз рамада тексереді, тозған, әлсіз және зақымдалынған бекіту болттарын ауыстырады. Арбаша рамасында шпинтондардың дұрыс қойылуын бойлай, көлденең және рама диагоналы бойынша арақашықтықтарын арнайы штихмас көмегі арқылы өлшейді. Бойлай және көлденең өлшегенде 2 мм-ден артық емес ауытқулар жіберіледі, диагоналы бойынша 5 мм-ден артық емес. Орталық рессор ілінісінің бөлшектерін тозған кезде көбінесе еріту арқылы жөндейді. Жөндеуден шыққан бесікше арқалықтарында 1 (4.2-сурет) сызат, майысу болмауы қажет және б жерлерінде диаметрі бойынша 2 мм-ден артық тозуы болмауы керек. Мұндай тозулар бесікше аспаларының тесіктерінде де 2 мм-ден аспауы қажет. Екі бөлшекті де міндетті түрде магнитті дефектоскоппен тексереді, ал аспаларды созылуға сынақтан өткізеді.  4.2-сурет. Орталық рессор ілінуінің бөлшектері және олардың тозған жерлері Сонымен жөнделінген арбаша бөлшектерін V позицияға жібереді (187, а – суретін қараңыз). Алдымен көлденең жол 9 бойынша буксасымен доңғалақтар жұбын береді, оларға букса үстінің серіппелерін және арбаша рамасын орналастырады. Содан кейінгі жинақтауды бөлшектеген кезекпен кері реттейді. Бесікше аспаларын орнықтыру үшін престі қолданады, шпинтон гайкаларын ІІ позициядағыдай гайка бұраушыларымен бұрайды. Жинақталған арбаша VІ позицияға гидроэлектростатикалық қондырғымен боялу үшін жіберіледі. Боялынған арбаша VІІ позицияда кептірілінеді. 5. Цехтың, учаскенің, бөлімшенің жұмыс күшін есептеу. 5.1 Жүк вагон депосының жөндеу бағдарламасы мен жұмыс режимі Тапсырма бойынша вагондарды жөндеудің жылдық бағдарламасы ______________ физ.бірлікті құрайды. Жұмыс режимі өндірістің үздікті немесе үздіксіздігін, жылдағы жұмыс күндерінің санын,жұмыс аптасының ұзақтығын,сағ,тәуліктегі жұмыс ауысымының санын, ауысым ұзақтығын,сағ. Еңбек заңына сәйкес жұмыс уақытының нақты еңбек қоры анықталады. 5.2.Жұмыс уақытының қоры Есеп ауысым ұзақтығы _8_ сағ бес күндік жұмыс аптасы (түстік үзілісті есептемегенде) сенбіден басқа аптаның барлық күндері үшін есептеледі. Сенбі мен жексенбі демалыс күндері болып саналады. Сол себептен бір аптаның жұмыс уақытының жалпы қосындысы 40 сағатқа тең келеді.[1] Бір жұмысшы үшін жұмыс уақытының жылдық қоры анықталады:  ; (5.1) ; (5.1)мұнда Fкел – қалыпты жұмыс ұзақтығымен жұмысқа келген бір жұмысшының жұмыс уақытының жылдық қоры, сағ; mсм – жұмыс ауысымының саны; Д к – бір жылдағы күндер саны; Д к =365 күн. d пр – бір жылдағы жұмыс істемейтін күндер саны (мерекелік және демалыс күндері); t см – жұмыс ауысымының нормаланған ұзақтығы, сағ; d ск – жұмыс ауысымының қысқартылған ұзақтығымен күндердің жылдық саны; Жабдықтың жұмыс уақытының нақты жылдық қоры мына формуламен анықталады:  (5.2) (5.2)мұнда Коб=4% - жабдықты жөндеуде уақыт шығынын ескеретін коэффициент. Жөндеу әдісін таңдауды негіздеу Ағымды өндірісті ұйымдастыру дегеніміз өндірісті ұйымдастыру формасы, технологиялық жабдықтау құралдарының технологиялық үрдіс операцияларын орындаудың тізбекті орналасуымен және жұмыс орындарының мамандануымен сипатталады. Өндірістің ағымды әдісі жөндеуді ұйымдастырудың жоғары формасы болып табылады. Бұл әдіс бір үлгідегі нысандарды жаппай жөндеуде тиімді. Вагонжинақтау цехында позициялардың мамандануы тек күрделі және өнімділігі төмен қол жұмыстарын механикаландырып қана қоймай, сонымен қатар бар технологиялық жабдықты тиімді қолдануға және цехтағы жалпы санын тиімді кіші шамаға дейін кемітуге мүмкіндік береді. Ағымды-конвейерлік әдіс ағымды әдістің жетілдірілген түріне жатады, ол жөнделетін нысанның әрбір позицияда қысқа уақыт болуымен және позициялар бойынша қозғалыстың жоғары ырғағымен ерекшеленеді. Нысанды позициядан позицияға ауыстыру конвейер көмегімен механикалық түрде атқарылады. Технологиялық тізбекті орналасқан позициялар ағымды-конвейерлік желіні (АКЖ – ПКЛ) құрайды. Әрбір позиция арнайы технологиялық құралмен жабдықталған. Жөндеу үрдісін ұйымдастырудың бұл әдісі АКЖ-ні дұрыс бөлшектермен, тораптармен жабдықтайтын депо немесе зауыттың барлық өндірістік бөлімшелерінің дәл өзара іс-әрекетін талап етеді. Цехтың, учаскенің немесе негізгі және көмекші бөлімшелердің жұмысшылар саны келген және тізімді құрамы бойынша анықталады. Негізгі өндірістік жұмысшылардың келу қажеттілігі:  , (5.3) , (5.3)мұндағы: п- өнім аталуының саны; Nці- і- атаулы өнімнің жылдық бағдарламасы; Ниі– і- атаулы бір өнімнің дайындау немесе жөндеу еңбектік көлемі, адам-сағ. Вагон бөлшектері мен тораптарын жөндеу немесе дайындауының типтік техникалық орнықтырылған нормалары немесе вагон депосының тәжірибелік мәліметтері бойынша алынады.  – нормаларды артығынан орындалғанды ескеретін коэффициент. – нормаларды артығынан орындалғанды ескеретін коэффициент.Көмекші жұмысшылар саны істелген жұмыстарының еңбек көлемінен (негізгі өнімділік жұмысшы саны секілді есептеледі) немесе жабдықтың сапасы және күту нормалары бойынша есептеледі. Үзліссіз желінін күтуін орындаушылардың бір сменге келу саны:  , (5.4) , (5.4)мұндағы:  - ырғақ бойындағы j үзліссіз желісіндегі орындалатын жұмыстың қосынды еңбек көлемі; (бөлшектің немесе тораптың жөндеу немесе жасалу j үздіксіз желісіндегі еңбек көлемі), адам-сағат. tп- бір позициядан екінші сатысына өнім партиясының ауысу уақыты, мин. j - үзліссізжелісіндегі і сатысында орындаушы саны: - ырғақ бойындағы j үзліссіз желісіндегі орындалатын жұмыстың қосынды еңбек көлемі; (бөлшектің немесе тораптың жөндеу немесе жасалу j үздіксіз желісіндегі еңбек көлемі), адам-сағат. tп- бір позициядан екінші сатысына өнім партиясының ауысу уақыты, мин. j - үзліссізжелісіндегі і сатысында орындаушы саны: , (5.5) , (5.5)мұндағы:  -j-үзіліссіз желісіндегі і позициясына тіркелген жұмыстың қосынды еңбек көлемі. -j-үзіліссіз желісіндегі і позициясына тіркелген жұмыстың қосынды еңбек көлемі.Негізгі өндірістік жұмысшылардың қажеттілігін орындап болған соң, тізімді қажеттілігін келесі формула бойынша есептейді:  , (5.6) , (5.6)мұндағы:  -жұмысшылардың келу санын тізімге келтіру коэффициенті, бір маңызды себептермен жұмысқа шықпай қалуын ескеретін. -жұмысшылардың келу санын тізімге келтіру коэффициенті, бір маңызды себептермен жұмысқа шықпай қалуын ескеретін.Көмекші жұмысшыларының тізімді қажеттілігін осы бойынша есептейді. Оринтирлі есептеу кезінде инжинерлі-техникалық жұмысшылардың (ИТЖ) қажеттілігі негізгі өндірістік жұмысшы-ларынан 8-9 % көлемінде алынады; қызметкерлердің – 4,5 %; төменгі қызмет ету жұмысшылары (ТҚЖ)-2-3 %. Оқушыларға қажеттілік негізінде негізгі өндірістік жұмысшылардың көлемінен 2 % жоспарланады. 6. Цехтың негізгі өлшемдік параметрлерін есептеу. Депоның цехтары мен бөлімшелерінің негізгі өлшемдері (ұзындығы, көлемі, биіктігі) көбінше унификацияланған болады және технологиялық жобалау нормаларынан алынады. Вагонды жөндеуінің үздіксіз әдісіндегі вагон жинау цехының ұзындығы:  , (6.1) , (6.1)мұндағы: Lв- бояубөлімшесінің ұзындығын ескермегендегі цех ұзындығы, м;  , (6.2) , (6.2)мұндағы: l1=3м - соңғы позициядан цехтың шеткі қабырғсына дейінгі арақашықтық; lп- бір жөнделетін вагонға келетін жөндеу сатысының ұзындығы, м; кв - бір позициядағы вагон саны; lтр=6 м-цех ішіндегі көліктік жол ені, м; l2 – арбашаны шығару немесе кіргізуіне арналған жөндеу сатыларының ортасындағы арақашықтық, м; Lб– бояу бөлімшесінің ұзындығы, м;  , (6.3) , (6.3)мұндағы:  -бояу бөлімшесінің шеткі қабырғасынан соңғы вагонына дейінгі арақашықтық; lв- автотіркегіштің жалғау өстері бойынша вагон ұзындығы, м; пв– бояу бөлімшесінде бір желіде орналасқан, вагон саны; l4=4м–вагондардың арасындағы арақашықтығы (вагон қабырғасының механикалық бояу жүргізілуін есептеумен қабылданады). -бояу бөлімшесінің шеткі қабырғасынан соңғы вагонына дейінгі арақашықтық; lв- автотіркегіштің жалғау өстері бойынша вагон ұзындығы, м; пв– бояу бөлімшесінде бір желіде орналасқан, вагон саны; l4=4м–вагондардың арасындағы арақашықтығы (вагон қабырғасының механикалық бояу жүргізілуін есептеумен қабылданады).Вагон жинау цехінің ені метрмен өлщенеді жол санымен анықталады, олардың өс араларымен құрылыс қабырғалрының шеткі өстерінің арақашықтықтарымен былайша айтқанда:  , (6.4) , (6.4)мұндағы: b1=5м - шеткі жол өсінен құрылыстың ұзындық бойындағы қабырғаға дейінгі арақашықтық; пп- цехтағы жол саны; b2- аралық жолдарының өстері арасындағы арақашықтық (үш жолдық цех үшін 7 м, екі жолдық цех үшін 8 м қабылданады). Цех ұзындығы алты санына бөлінуі керек, ал ені – үшке. Сүйеніші арасындағы арақашықтықты 6 м немесе 12 м-ге тең қылып қабылдайды. Цех биіктігі еденнен келесіге тең етіп қабылдайды: кран астындағы рельстің төбесіне дейін-8,8 м, құрылым жабылуының астына дейін –10, 8 м. 7. Вагон жинау цехының ағымды желі параметрлерінің есебі Ағымды желінің есептік параметрлері деген уақыт және кеңістік бойынша желінің өндірістік үрдісінің ұйымдастыру-технологиялық режимін сипаттайтын көрсеткіштері. Бірінші кезеңде ағымды желі саны мына формуламен анықталады:  ; (7.1) ; (7.1)мұнда Nв – вагондарды жөндеудің жылдық бағдарламасы. Тапсырма бойынша _________ физ. бір. Nаж – жобаланатын цехтың бір ағымды желісінің вагондарды жөндеудің жылдық бағдарламасы, физ. бір.; Nпл жүк вагондары үшін бір жылда вагон. Кейін ағымды желі тактісі минутпен анықталады:  ; (7.2) ; (7.2)мұнда Fаж – ағымды желі жұмыс уақытының жылдық қоры, сағ;  ; (7.3) ; (7.3)мұнда D – есептік уақытта жұмыс күндерінің саны; tсм – жұмыс ауысымының ұзақтығы (ауысым); mсм – тәуліктегі жұмыс ауысымының саны; 2  - жабдыққа, жұмыс орындарына, жабдықты жөндеуге және т.б. уақыт шығынын ескеретін коэффициент. - жабдыққа, жұмыс орындарына, жабдықты жөндеуге және т.б. уақыт шығынын ескеретін коэффициент.Кв – көлік партиясының шамасы (бір позицияда орналасқан вагондар саны), физ.бір. Көлік партиясының мәнін бүтін санмен 1-ден 3-ке дейінгі аралықта қабылданады. Ағымды желінің такт шамасын анықтаған соң позиция санын мына формуламен анықтайды:  ; (7.4.) ; (7.4.)мұнда Тпр- позицияда жөндеуде вагонның тұру нормасы, сағ. Тпр= 7сағ. Деполар тәжірибесін жетекшілікке ала отырып және де ағымды желіде жұмыстар мен жабдықтарды тиімді орналастыру шартынан позицияның саны 3-ке тең деп қабылдаймыз. Содан кейін ағымды желінің цикл ұзақтығы минутпен мына формуламен анықталады:  (7.5.) (7.5.)Сосын ағымды желінің және жобаланатын цехтың жұмыс аумағы мына формулалармен анықталады:   (7.6) (7.6) мұнда  сәйкес позиция саны және ағымды желінің і-ші жұмыс аумағы. сәйкес позиция саны және ағымды желінің і-ші жұмыс аумағы.Соңғы кезеңде бір жөндеу тұрағынан жөнделген вагондар көлемі мына формуламен анықталады:  ; (7.7) ; (7.7)Әрбір ағымды желінің сағаттық өнімділігі:  ; (7.8.) ; (7.8.)Ағымды желінің есептік ұзындығын Lпл ,жөндеу позициясының жұмыс ұзындығын ln3 ,позициялар арасындағы қашықтық пен жалпы позиция саны арқылы анықтауға болады: Lаж=( ln3+ l2)*Qаж; (7.9) 7.1 Жабдықты таңдау және қажетті санын есептеу Вагон депосының механикалық бөлімшелері үшін станоктардың қажетті санын техника-экономикалық көрсеткіштер бойынша анықтайды. Кең таралған көрсеткішке жөндеу, үлгісі мен жабдықталуы бойынша бір жөнделетін вагонға станок-сағат шығыны жатады. Осындай көрсеткіш бойынша станоктардың қажетті саны мына формуламен анықталады.  ,дана (7.10) ,дана (7.10)мұнда  - үлгісі мен жабдықталуы бойынша вагондарды жөндеудің жылдық өндірістік бағдарламасы; - үлгісі мен жабдықталуы бойынша вагондарды жөндеудің жылдық өндірістік бағдарламасы; Fдст – сағатпен алғанда бір ауысымда станоктың нақты жылдық уақыт қоры; Сст – бір жөнделетін вагонға станок-сағат шығыны; mсм – жұмыс ауысымының саны. Қабылданған станоктар санын үлгі бойынша келесі қатынаста орналастырады: токарь-винт кесетін 32% - 2 дана; бұрғылау (горизонталь және вертикаль) 21% - 1 дана; фрезерлік 20% - 1 дана; болт кесетін және гайка кесетін 10% - 1 дана. Темір ұсталық және рессорлық жабдықтардың қажетті санын рессордың шыңдалған темірі мен жөндеудің жылдық бағдарламасы және сәйкес агрегаттардың сағаттық өнімділігі бойынша есептейді. Темір ұсталық жұмыстар үшін жылдық бағдарлама вагондарды жөндеудің негізгі бағдарламасына жөндеудің шыңдалған темірі массасынан (депоға бекітілген ТҚКП қажеттігін қоса алғанда) саймандар, штамптар және шаруашылық мақсатта дайындау үшін қажетті жаңа шыңдалған темірден құралады. Жаңа шыңдалған темірдің массасын жөндеу шыңдалған темір массасына үлестік қатынаста шартты түрде қабылдайды. Сонда шыңдалған темірге (жаңасына келтірілген) жалпы жылдық қажеттілік мына формуламен анықталады:  (кг) (7.11) (кг) (7.11)мұнда  стандартты құрал-саймандарды дайындауға және депоның шаруашылық мақсаттары үшін шыңдалған темір шығынын ескеретін коэффициент; стандартты құрал-саймандарды дайындауға және депоның шаруашылық мақсаттары үшін шыңдалған темір шығынын ескеретін коэффициент;  1,1-1,14 1,1-1,14Ккуз- жөндеудің шыңдалған темірді жаңасына ауыстыру коэффициенті; Ккуз=0,2-0,25. qрм-деполық жөндеуде келтірілген бір вагонға жөндеу поковкасының шығыны, кг,  ТҚКП (ПТО) қызмет көрсететін вагондардың сомалық жылдық жүрісі, млн. вагон-км жүрісі, 530*106 ТҚКП (ПТО) қызмет көрсететін вагондардың сомалық жылдық жүрісі, млн. вагон-км жүрісі, 530*106qПТО - ТҚКП вагондарға техникалық қызмет көрсетуге жөндеудің шыңдалған темірінің шығыны, 1 млн. вагон-км жүріске кг. Жаңа шыңдалған темірге жылдық қажеттілікті анықтап, темір ұста бөлімшесінің қажетті жабдықтар санын мына формула бойынша анықтайды:  (7.12) (7.12)мұнда Нкуз- темір ұста жабдықтарының сағаттық өнімділігі,құлайтын бөліктер 0,15 т- 18 кг/сағ массамен, 0,2т 32 кг/сағ және 0,35т 60 кг/сағ массамен балға үшін және қыздыру пештері үшін - 30 кг/сағ, екі от кернейі үшін – 10 кг/сағ ; Кисп- уақыт бойынша темір ұста агрегаттарын қолдану коэффициенті; Кисп=0,70-0,75. Темір ұста агрегаттарын келесі қатынаста орналастырады: балғалар – 60% - 4, қыздыру пештері – 30% -2 және керней – 10% - 1. Электрмен дәнекерлеу аппараттарына депо қажеттігі мына формуламен есептеледі:  (7.13) (7.13)мұнда Ксв- вагондарды техникалық қызмет көрсетуде және ағымды тіркеуден ажыратып жөндеуде және шаруашылық мақсаттары үшін дәнекерлеу жұмыстарын ескеретін коэффициент;[2] Ксв=1,25-1,3; Nв- вагондарды деполық жөндеудің жылдық бағдарламасы; Фдсв – бір дәнекерелу аппаратының жұмыс уақытының нақты жылдық қоры;  дәнекерлеу аппараттарын қолдану коэффициенті, қолмен дәнекерлеуде - 0,7-0,8 ; автоматты дәнекерлеуде - 0,9-0,95. дәнекерлеу аппараттарын қолдану коэффициенті, қолмен дәнекерлеуде - 0,7-0,8 ; автоматты дәнекерлеуде - 0,9-0,95.Бір вагонда өндірілетін дәнекерлеу жұмыстарының сомалық уақыты мына формуламен есептеледі:  (7.14) (7.14)мұнда  қосалқы және дайындау-қорытынды операцияларға қажетті уақытты ескеретін коэффициент, қолмен және жартылай автоматты дәнекерлеуде 1,3-ке тең деп қабылданады; автоматты дәнекерлеуде – 1,2; қосалқы және дайындау-қорытынды операцияларға қажетті уақытты ескеретін коэффициент, қолмен және жартылай автоматты дәнекерлеуде 1,3-ке тең деп қабылданады; автоматты дәнекерлеуде – 1,2;  балқытатын металл тығыздығы, балқытатын металл тығыздығы,  7,8 г/см3; 7,8 г/см3; дәнекерлеуде тігіс жағдайын ескеретін коэффициент; дәнекерлеуде тігіс жағдайын ескеретін коэффициент; Vнап – балқытатын металл көлемі, бір келтірілген жүк вагонына -800 см3; Jсв- дәнекерлеу тоғы 180-240 А.  1 сағатта 1 А дәнекерлеу тогымен балқытылатын электродты металдың балқыту мөлшерінің коэффициенті, г; 1 сағатта 1 А дәнекерлеу тогымен балқытылатын электродты металдың балқыту мөлшерінің коэффициенті, г; Бұл коэффициент қолмен дәнекерлеуде 7.7-8.2 г/(А*сағ) құрайды, ал жартылай автоматты дәнекерлеуде жартылай автоматты – 9,6 г/(А*сағ) және автоматты дәнекерлеуде – 13-16 г/(А*сағ) Дәнекерлеу аппараттарының есептелген саны былай таратылады: 50% -3 дана жинақтау телімінде, арбаша-дөңгелек - 30% - 1; дәнекерлеу - 10% -1 және қалған өндірістік бөлімшелерде – 10% – 1дана. Газбен дәнекерлеу аппараттарының жалпы саны дәнекерлеу аппараттарының санынан 15% аспайды. Депоның негізгі өндірістік телімдерінің ең маңызды теліміне депоның бас корпусының ұзындығын анықтайтын вагон жинақтау телімі жатады. Жинақтау учаскесінің ұзындығы жол ұзындығына және онда орналасқан позициялар санына байланысты. Учаскедегі бояу бөлімшесі болғанда бөлімше ұзындығы мына формуламен есептеледі: Lжин=l1+Кв+1тр+(с-1)Квlв+(с-1)lинт+lтш+l2 ; (7.15) l1 мен l2– вагон жинау учаскесінің шеткі қабырғасынан жөндеу позициясының бастапқы дейінгінің арақашықтығы,3-4 м; Кв - бір позициядағы вагон саны (1); 1тр –вагон жинау бөлімшесінің ішіндегі көлдеңен көліктік жол ені вагон (6м); lв – бір вагонның есептік ұзындығы, жүк вагондары үшін 13,9м; с – бір ағымды желідегі позиция саны (7); lинт – жинақтау бөлімшесінде екі көршілес вагондар арасындағы интервал ұзындығы (2м); lтш – бояу бөлімшесімен вагон жинау учаскесінің арасының тамбур-шлюзының ені (6м). Учаске өлшемдері өз күшіндегі құрылыс нормалары талаптарына сәйкес келуі керек және ұзындығы бойынша 6 және 12м-ге еселі, ені бойынша 6м-ге еселі болуы керек. Қолданылған әдебиеттер тізімі 1. Пастухов И.Ф. и др. Вагоны. М.: Транспорт. 1988г. 2. Иноземцев В.Г. и др. Автоматические тормоза. М.: Транспорт. 1981г. 3. Терешкин Л.В. и др. Механизация и автоматизация производственных процессов при ремонте пассажирских вагонов. М.: Транспорт. 4. Гридюшко В.И. и др. Вагонное хозяйство. М.: Транспорт. 1988г. 5. Перельман Д.Я. Комплексная механизация и автоматизация ремонта подвижного состава. М.: Транспорт. 1975г. 6. Технология вагоностроения и ремонта вагонов. Под ред. Герасимова В.С. М.: Транспорт. 1988г. |